Для характеристики

деталей при проектировании устанавливают

номинальные

поверхности

и их расположение, которые задаются

исходя из функционального назначения

детали.

Две или несколько

подвижно или неподвижно соединяемых

деталей называют сопрягаемыми.

Поверхности, по которым происходит

соединение деталей, также называют

сопрягаемыми.

Остальные поверхности называют свободными

или несопрягаемыми.

Посадкой

называется характер соединения деталей,

определяемый получающимися в нем

зазорами или натягами.

Различают посадки

с зазором, с натягом и переходные (в

которых возможен как зазор, так и натяг).

Натяг N

– разность

размеров отверстия и вала до сборки

соединения, если размер вала больше

размера отверстия. Собранное с натягом

соединение обеспечивает взаимную

неподвижность деталей после сборки

(d2D).

Зазор S

– разность

размеров вала и отверстия (рисунок 2),

если размеры вала меньше размеров

отверстия. Собранное с зазором соединение

допускает перемещение деталей друг

относительно друга (Dd1).

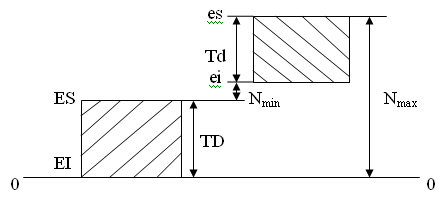

Рисунок 2 – Варианты

образования посадки с зазором и натягом.

Переходная посадка.

3. Предельные зазоры и натяги в посадках. Допуск посадки.

При изготовлении

сопрягаемых деталей требуемые зазоры

или натяги в соединениях не могут быть

выдержаны абсолютно точно. Действительные

значения зазоров или натягов будут

колебаться в зависимости от допусков

на размеры сопрягаемых деталей, т.е.

рассеяние значений зазоров или натягов

зависит от рассеяния размеров отверстия

и вала.

Посадка с

зазором

– посадка,

при которой размеры вала меньше размера

отверстия. Поле допуска отверстия

располагается выше поля допуска вала

или нижняя граница поля допуска отверстия

совпадает с верхней границей поля

допуска вала, т.е. Dmin

= dmax

. В этом

случае Smin

= 0.

В подвижных посадках

зазор может изменяться от наименьшего

до наибольшего предельного значения.

Наименьший

(гарантированный) зазор Smin

есть положительная разность между

наименьшим предельным размером отверстия

и наибольшим предельным размером вала,

или между нижним предельным отклонением

отверстия и верхним предельным отклонением

вала:

Smin

= Dmin

– dmax

= /

EI

– es /

Наибольший зазор

Smax

есть положительная разность между

наибольшим предельным размером отверстия

и наименьшим предельным размером вала,

или между верхним предельным отклонением

отверстия и нижним предельным отклонением

вала:

Smax

= Dmax

– dmin

= /

ES – ei /

Средний (наиболее

вероятный) зазор Sm

есть положительная разность между

средними размерами или средними

отклонениями отверстия и вала, или

среднее арифметическое наибольшего и

наименьшего зазора:

Sm

=

Допуск зазора TS

(допуск посадки)

определяет возможное (или допустимое)

колебание величины зазора в соединении,

т.е. определяет точность посадки. Чем

меньше допуск посадки, тем она точнее.

Разность предельных значений зазора

(наибольшего и наименьшего) или сумма

допусков отверстия и вала, составляющих

соединение и есть допуск зазора или

допуск посадки:

TS

= Smax

–

Smin

=

TD

+ Td

Расположение полей

допусков при сопряжении деталей с

гарантированным зазором представлено

на рисунке 3:

Рисунок 3 – Посадка

с зазором

К посадкам с зазором

относится также посадка, у которой

наименьший зазор Smin

= 0 (рисунок 4). Такую посадку называют

скользящей.

На схеме

посадки нижняя граница поля допуска

отверстия совпадает с верхней границей

поля допуска вала.

Рисунок 4 –

Скользящая посадка

Посадка с

натягом

– посадка,

при которой размеры вала больше размера

отверстия. Поле допуска отверстия

располагается ниже поля допуска или

нижняя граница поля допуска вала

совпадает с верхней границей поля

допуска отверстия, т.е. Dmax

= dmin.

В этом случае Nmin

= 0.

В посадке с натягом

определяют:

— наибольший натяг:

Nmax

= dmax

– Dmin

= / es

– EI

/;

— наименьший натяг:

Nmin

= dmin

– Dmax

= / ei

– ES

/;

— средний натяг:

Nm

= (Nmax

+ Nmin)

/ 2;

— допуск посадки:

TN

= Nmax

–

Nmin

=

TD

+ Td.

Рисунок 5 – Посадка

с натягом

Переходная

посадка

– посадка,

при которой возможен как зазор, так и

натяг (поля допусков вала и отверстия

перекрываются полностью или частично).

В переходной

посадке определяют:

— наибольший зазор:

Smax

= Dmax

– dmin

= / ES

– ei

/;

— наибольший натяг:

Nmax

= dmax

– Dmin

= / es

– EI

/;

— допуск посадки:

TSN

= Smax

+ Nmax

= TD

+ Td.

Рисунок 6 – Посадка

переходная

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Допуском размера – называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями /2/.

Допуск обозначают буквой «Т» (от лат. тolerance – допуск):

TD = D max – Dmin = ES – EI – допуск размера отверстия;

Td = dmax — dmin = es – ei – допуск размера вала.

Для рассмотренных ранее примеров 1 – 6 (раздел 1.1) допуски размеров определяются следующим образом:

1) Td = 24,015 – 24,002 = 0,015 – 0,002 = 0,013 мм;

2) Td = 39,975 – 39,950 = (-0,025) – (-0,050) = 0,025 мм;

3) TD = 32,007 – 31,982 = 0,007 – (-0,018) = 0,025 мм;

4) TD = 12,027 – 12 = 0,027 – 0 = 0,027 мм;

5) Td = 78 – 77,954 = 0 – (- 0,046) = 0,046 мм;

6) Td = 100,5 – 99,5 = 0,5 – (- 0,5) = 1 мм.

Допуск – величина всегда положительная. Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обрабатывать деталь, так как повышаются требования к точности станка, инструмента, приспособлений, квалификации рабочего. Неоправданно большие допуски снижают надежность и качество работы изделия.

В некоторых соединениях при различных сочетаниях предельных размеров отверстия и вала могут возникать зазоры или натяги. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению /1/.

Различают три группы посадок:

1) с гарантированным зазором;

2) переходные;

3) с гарантированным натягом.

Если размеры отверстия больше размеров вала, то в соединении возникает зазор.

Зазор – это положительная разность между размерами отверстия и вала /1/:

S = D – d 0 – зазор;

Smax = Dmax – dmin – наибольший зазор,

Smin = Dmin – dmax – наименьший зазор.

Если до сборки размеры вала больше размеров отверстия, то в соединении возникает натяг. Натяг – это положительная разность между размерами вала и отверстия /1/:

N = d – D 0 – натяг,

Nmax = dmax – Dmin – наибольший натяг;

Nmin = dmin – Dmax – наименьший натяг.

Посадки, в которых есть вероятность возникновения зазора или натяга, называют переходными.

Допуск посадки – это допуск зазора для посадок с гарантированным зазором (определяется, как разность между наибольшим и наименьшим зазорами) или допуск натяга для посадок с гарантированным натягом (определяется, как разность между наибольшим и наименьшим натягами). В переходных посадках допуск посадки – это допуск зазора или натяга /1/.

Обозначение допуска посадки:

TS = Smax – Smin – допуск посадки для посадок с гарантированным зазором.

TN = Nmax – Nmin – допуск посадки для посадок с гарантированным натягом.

T(S,N)=Smax + Nmax – допуск посадки для переходных посадок.

Для любой группы посадок допуск посадки можно определить по формуле

T(S,N) = TD + Td.

|

№ п/п |

Термин |

Обозначение |

|

1 |

Номинальный |

D(d) |

|

2 |

Предельные |

Dmax, |

|

3 |

Верхнее |

ES |

|

4 |

Нижнее |

EI |

|

5 |

Верхнее |

es |

|

6 |

Нижнее |

ei |

|

7 |

Допуск |

T |

|

8 |

Допуск |

TD |

|

9 |

Допуск вала |

Td |

|

10 |

Натяг |

N |

|

11 |

Средний натяг |

Nm |

|

12 |

Наибольший |

Nmax |

|

13 |

Допуск натяга |

TN |

|

14 |

Зазор |

S |

|

15 |

Средний зазор |

Sm |

|

16 |

Наибольший |

Smax |

|

17 |

Допуск зазора |

TS |

|

18 |

Допуск |

TS/N |

|

19 |

Координата |

Em(em) |

Допуски

ГЦС по ГОСТ 25347-82. Все расчеты в миллиметрах.

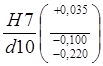

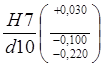

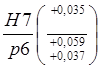

1.1. Соединение Ø 60

1.1.1 Отверстие Ø 60:

D = 60; ES = 0,030; EI = 0;

Dmax = D + ES = 60 + 0,030 = 60,03;

Dmin = D — EI = 60 — 0= 60,00;

TD = ES — EI = 0,03 — 0= 0,03;

TD = Dmax – Dmin = 60,03 – 60 = 0,03;

Em = =

= 0.015

Em = ES — = 0.03 —

= 0.015

Em = EI + = 0 +

= 0,015

1.1.2 Вал Ø 60 :

d = 60; es = -0,100; ei = -0,220

dmax = d + es = 60 — 0,1 = 59,9;

dmin = d + ei = 60 -0,22 = 59,78

Td = dmax – dmin = 59,9 – 59,78 = 0,12;

Td = es – ei = -0,1 + 0,22 = 0,12;

em = =

= -0,16

em = es — = -0,1 —

= -0,16

em = ei + = -0,22

— = 0.16

1.1.3. Соединение Ø 60

Smax

= Dmax — dmin = 60,03 – 59.78=0,25;

Smax

= ES – ei = 0,03+0,22 = 0,25;

Smin = Dmin – dmax = 60 – 59,9 = 0,1

Smin = EI – es = 0 + 0,1 = 0,1;

Smin = =

= 0.175

Sm

= Em – em = 0,015 + 0,16 = 0,175;

TS = Smax – Smin = 0,25 – 0,1 = 0,15;

TS = TD +Td = 0,03 + 0,12 = 0,15.

Посадка Ø 60 в системе

отверстия,отверстие – высокой точности, вал – средней точности, с

гарантированным зазором. Схема расположения полей допусков посадки Ø 60 приведена в

приложении 1.1.

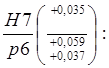

1.2. Соединение Ø 105

1.2.1. Отверстие Ø 105

D = 105; ES =

0,035; EI = 0;

Dmax = D + ES = 105+ 0,035 = 105,035;

Dmin = D — EI = 105 — 0= 105,00;

TD = ES — EI = 0,035 — 0= 0,035;

TD = Dmax – Dmin = 105,035 – 105 = 0,035;

Em = =

= 0.0175

Em = ES — = 0.035 —

= 0.0175

Em = EI + = 0 +

= 0,0175

1.2.2. Вал Ø 105

d = 105; es = +0,059; ei = +0,037

dmax = d + es = 105 + 0,059 = 105,059

dmin = d + ei = 105 + 0,037 = 105,037

Td = dmax – dmin = 105,059 – 105,037 = 0,022;

Td = es – ei = 0,059 – 0,037 = 0,022;

em = =

= 0,048

em = es — = 0,059 –

= 0,048

em = ei + = 0,037 –

= 0,048

1.2.3. Соединение Ø105

Nmax = dmax – Dmin = 105,059 – 105 = 0,059

Nmax

= es – EI = 0,059 — 0= 0,059;

Nmin

= dmin – Dmax = 105,037 – 105,035 = 0,002

Nmin

= ei – ES = 0,037 — 0,035 = 0,002;

Nmin

= =

= 0,0305

Nm

= em – Em = 0,048 — 0,0175 = 0,0305;

TN

= Nmax – Nmin = 0,059 – 0,002 = 0,057;

TN = TD +Td = 0,035 + 0,022 =

0,057.

Посадка Ø 105 в системе отверстия высокой точности с минимальным

натягом.

smax = ± Мх / Wх .

Осевые моменты сопротивления стандартных профилей приводятся в справочной литературе. Размерность осевого момента сопротивления – [м3].

Поперечная сила Qу представляет собой равнодействующую силу внутренних касательных сил – касательных напряжений t, действующих в плоскости сечения. Величина касательных напряжений по высоте поперечного сечения также различна (рис. 5).

Рис. 5. Эпюра касательных напряжений по высоте сечения

Касательные напряжения в произвольной точке поперечного сечения можно вычислить по формуле:

t = (Qy ∙ Sxω) / (Jx ∙ by) ,

где Qy –поперечная сила в рассматриваемом сечении; Sxω – статический моментотносительно нейтральной оси х той части сечения, которая расположена по одну сторону прямой, проведённой параллельно оси х через данную точку; Jx – момент инерции всего сечения относительно нейтральной оси; by – ширина поперечного сечения на уровне рассматриваемой точки.

Для прямоугольного сечения эта формула после подстановки соответствующих величин преобразуется в следующее выражение для определения касательных напряжений:

t = 6 ∙ Qy ∙ ( h2/4 – y2 ) / b ∙ h3 .

В точках сечения, наиболее удаленных от нейтральной оси (у = h/2), касательные напряжения равны нулю. Максимальные касательные напряжения действуют в точках нейтрального слоя (у = 0). Они равны :

tmax = 3 ∙ Qy / (2 ∙ b ∙ h) .

Под действием внешних изгибающих нагрузок ось балки искривляется, поперечные сечения балки перемещаются относительно своих начальных

положений на определенные величины. Эти величины называются прогибами f. Они характеризуют жёсткость балки и являются основной мерой деформации изгиба.

В области упругих деформаций прогибы прямо пропорциональны приложенным нагрузкам: F = k × f . Коэффициент пропорциональности k зависит от схемы нагружения балки, от формы и размеров её поперечных сечений, от материала, из которого она изготовлена, от места расположения рассматриваемого сечения.

В общем случае для определения коэффициентов k, а следовательно и прогибов f , необходимо решать дифференциальные уравнения упругой линии балки. Для наиболее простых случаев нагружения эти уравнения решены и результаты решений приводятся в литературе.

Для случая нагружения, изображённого на рис. 3, максимальным будет прогиб сечения, расположенного в месте приложения силы F. Для данного сечения решение дифференциального уравнения упругой линии балки даёт следующее значение коэффициента пропорциональности:

k = 48 ∙ E ∙ Jx / l3 ,

где Е – модуль упругости материала балки.

Тогда прогиб данного сечения будет равен:

f = F / k = (F ∙ l3) / (48 ∙ E ∙ Jx) .

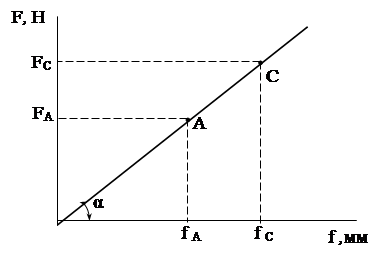

Коэффициент пропорциональности можно найти экспериментально с помощью лабораторной установки. Для этого необходимо построить зависимость прогибов сечения от нагрузки (рис. 6).

|

О

Рис. 6. Зависимость прогибов сечения балки от нагрузки

Коэффициент пропорциональности определяется углом α наклона прямой ОАС :

k = tg α = (FC – FA) / (fC – fA) .

По результатам испытаний можно определить модуль упругости материала, из которого изготовлена балка:

E = (k ∙ l3) / 48 ∙ Jx .