Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Полимерные материалы сегодня нашли широкое распространение при строительстве зданий и сооружений разного назначения.

Поликарбонаты — группа термопластов, сложные полиэфиры угольной кислоты и двухатомных спиртов общей формулы (-O-R-O-CO-)n. Наибольшее промышленное значение имеют ароматические поликарбонаты, в первую очередь, поликарбонат на основе Бисфенола А, благодаря доступности бисфенола А, синтезируемого конденсацией фенола и ацетона.

Поликарбонат — это относительно новый полимер. Относится он к классу инженерных пластичных материалов.

Цель данной работы: детально изучить поликарбонат как полимерный материал. В соответствии с целью, задачами данной работы являются изучение основных сведений о поликарбонате, анализ технологии получения поликарбоната, анализ свойств и областей применения данного полимера, а также перспективы развития технологии его получения и расширение областей применения.

Объектом исследования является поликарбонат, как полимерный материал, имеющий широкую область применения за счет своих физических и химических свойств.

Предметом исследования являются свойства, технология производства и применение поликарбоната.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ ПОЛИКАРБОНАТА

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина, Альфред Айнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвел в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании «BAYER», получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон» [2]. Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании «General Electric». Возникла спорная ситуация. В 1955 году её удалось решить, и компания «General Electric» запатентовала материал под маркой поликарбонат «Лексан». В 1958 году «BAYER», а за тем в 1960 году «General Electric» пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании «Sabic» (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось еще долгих 20 лет. В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни. В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил [2].

Тогда совместно «General Electric» (владельцами сырья поликарбоната торговой марки «Лексан») проводились опыты по производству прозрачных пластиковых изделий на оборудовании компании «Polygal» в Рамат Ха-Шофете и Мегиддо (Израиль). Обе компании подгоняли технологию под сырьё, а сырьё — под технологию. Так, в Израиле в 1976 году получили первый в мире сотовый лист из поликарбоната.

МЕТОДЫ СИНТЕЗА ПОЛИКАРБОНАТА

Синтез поликарбоната на основе бисфенола А проводится двумя методами: методом фосгенирования бисфенола А и методом переэтерификации в расплаве диарилкарбонатов бисфенолом А [3].

В случае переэтерификации в расплаве в качестве исходного сырья используется дифенилкарбонат, реакцию проводят в присутствии щелочных катализаторов (метилат натрия), температуру реакционной смеси повышают ступенчато от 150 до 300 °C, реакцию проводят в вакуумированных реакторах периодического действия при постоянной отгонке выделяющегося в ходе реакции фенола. Полученный расплав поликарбоната охлаждают и гранулируют. Недостатком метода является относительно небольшая молекулярная масса (до 50 КДа) получаемого полимера и его загрязнённость остатками катализатора и продуктов термодеструкции бисфенола А [3].

Фосгенирование бисфенола А проводят в растворе хлоралканов (обычно хлористого метилена CH2Cl2) при комнатной температуре.Существует две модификации процесса — поликонденсация в растворе и межфазная поликонденсация:

При поликонденсации в растворе в качестве катализатора и основания, связывающего выделяющийся хлороводород используют пиридин, гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат высаждают из раствора подходящим кислородсодержащим растворителем (ацетоном и т. п.), что позволяет частично избавиться от остаточных количеств бисфенола А, осадок сушат и гранулируют. Недостатком метода является использование достаточно дорогого пиридина в больших количествах (более 2 молей на моль фосгена) [4].

В случае фосгенирования в условиях межфазного катализа поликонденсация проводится в два этапа: сначала фосгенированием бисфенолята А натрия получают раствор смеси олигомеров, содержащих концевые хлорформиатные -OCOCl и гидроксильные -OH группы, после чего проводят поликонденсацию смеси олигомеров в полимер.

Промышленные способы синтеза поликарбоната:

1) Традиционный способ:

2) Без использования фосгена:

ВИДЫ ПОЛИКАРБОНАТА

Основными видами поликарбоната являются:

-

Сотовый поликарбонат. Другое название — ячеистый поликарбонат. Это самый распространенный на сегодняшний день вид поликарбоната. Благодаря малому весу, высокой прочности и пластичности из этого материала получают листы с тонкими стенками. Внутри сотовые листы полые, так как два слоя пластика соединяются при помощи различных продольных внутренних ребер, которые имеют достаточную требуемую степень жесткости и твердости [5].

-

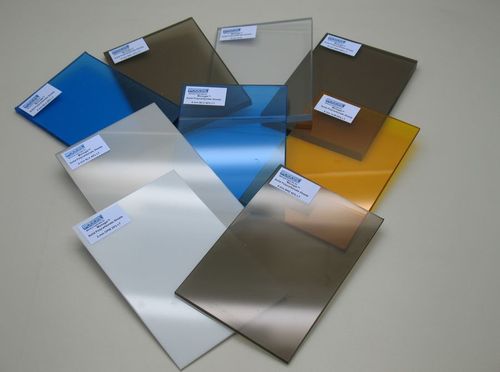

Монолитный поликарбонат. Это сплошные поликарбонатные листы толщиной 2-12 мм. Реже встречаются листы толщиной до 20 мм. Из них можно получить формы любой кривизны с помощью метода горячего формования. Этот метод основывается на плавном повышении температуры [5].

Также выпускаются различные виды поликарбоната специального назначения:

-

Марки, получаемые на стадии синтеза:

-

Полиэфиркарбонаты, поликарбонатсилоксаны;

-

Поликарбонаты с пониженной горючестью;

-

Разветвленные поликарбонаты;

-

Низковязкие поликарбонаты.

-

Марки, получаемые на стадии конфекционирования:

-

Стеклонаполненный поликарбонат;

-

Поликарбонат с огнезащитными добавками;

-

Поликарбонат с пожизненной склонностью к растрескиванию.

-

Смеси и сплавы поликарбоната с другими полимерами.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПОЛИКАРБОНАТА

В качестве сырья для производства поликарбоната применяются:

Дифенилолпропан (бисфенол А): НО-С6Н4-(СН3)С(СН3)-С6Н4-ОН — белый кристаллический порошок растворимый в ацетоне, спирте, уксусной кислоте. Плавится при 156°С.

Дифенилкарбонат: С6Н5-О-С(О)-О-С6Н5 — твердое вещество плавится при 79°С и кипит при 160°С.

Фосген: COCl2 — ядовитый бесцветный газ с запахом прелого сена, кипит при 8,2°С. Плохо растворим в воде и хорошо растворим в органических растворителях [3].

Самыми главными промышленными методами производства и получения поликарбоната являются [5]:

-

фосгенирование бисфенолов в натуральном или органическом растворе при наличии третичных органических оснований, связывающих соляную кислоту, которая является побочным продуктом всей данной реакции – способ поликонденсации в растворе;

-

фосгенирование бисфенолов, растворенных в специальном водном растворе из щелочи, на поверхности раздела фаз при наличии или же в присутствии каталитических количеств третичных аминов, — способ межфазной поликонденсации;

-

переэтерификация ароматических эфиров угольной кислоты (диметилкарбонатов) бисфенолами, — способ поликонденсации в расплаве.

Реакции образования поликарбоната протекают по следующим схемам: [5]

Способ фосгенирования:

nНО-С6Н4-(СН3)С(СН3)- С6Н4-ОН + nCOCl2

[-О-С6Н4-(СН3)С(СН3)-С6Н4-О-С(О)-]n + 2nHCl

Способ переэтерификации:

nНО-С6Н4-(СН3)С(СН3)- С6Н4-ОН + nС6Н5-О-С(О)-О-С6Н5

[-О-С6Н4-(СН3)С(СН3)-С6Н4-О-С(О)-]n + 2nС6Н5ОН

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленные растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды [6].

Способ переэтерификации обеспечивает получение поликарбоната повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (180-300°С) и требует использования особо чистых компонентов, что значительно удорожает сырье.

Переэтерификация проводится в расплаве в отсутствии кислорода (в вакууме). Катализаторами реакции являются гидроксиды натрия, лития или калия, тетраалкиламмоний и др. Преимущество данной технологии заключается в отсутствии фосгена и растворителей — технология является более чистой с экологической точки зрения [7].

Поликарбонат, получаемый переэтерификацией, имеет более узкое молекулярно-массовое распределение. Материал, полученный данным методом, содержит небольшое количество фенольных остатков на конце макромолекулярных цепей.

Процесс получения поликарбоната способом межфазной поликонденсации является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер. Известны периодические, полунепрерывные и непрерывные процессы [7].

1. Производство поликарбоната периодическим методом

Технологический процесс получения ПК периодическим методом состоит из следующих стадий: фосгенирование ДФП, промывка раствора полимера, осаждение полимера и выделение его из суспензии, сушка полимера и регенерация растворителей (см. рис. 1).

Рис. 1.Схема производства поликарбоната периодическим методом:

Р— реактор;Х1-Х2 —холодильники;П —промыватель;

Об —аппарат для обезвоживания; НК — насадочная колонна;

Ос — осадитель;Ф — фильтр;С— сушилка;Г —гранулятор

В реактор (поз. Р), снабженный лопастной мешалкой (8-12 об/с), загружают 10 %-ный щелочной раствор ДФП, метиленхлорид, катализатор (соль четвертичного аммониевого основания), а затем в перемешиваемую смесь при 20-25°С вводят фосген. Поликонденсацию проводят в течение 7-8 ч в атмосфере азота или аргона, так как феноляты окисляются кислородом воздуха. Выделяющееся тепло реакции отводится при помощи холодной воды, подаваемой в рубашку реактора, и с испаряющимся метиленхлоридом, который после конденсации в холодильнике (поз. Х1) возвращается в реактор.

Полимер по мере образования растворяется в метиленхлориде. Вязкий 10 %-ный раствор поступает в промыватель (поз. П), где при перемешивании нейтрализуется раствором соляной кислоты и разделяется на две фазы. Водную фазу, содержащую растворенный хлорид натрия, отделяют и сливают в линию сточных вод. Органическую фазу многократно промывают водой (водную фазу после каждой промывки отделяют) и подают на обезвоживание в аппарат (поз. Об). Пары воды проходят через насадочную колонну (поз. НК), конденсируются в холодильнике (поз. Х2) и поступают в сборник воды. Раствор поликарбоната подается в осадитель (поз. Ос), в котором ПК осаждают метиловым спиртом или ацетоном. Из суспензии ПК отделяют па фильтре (поз. Ф) и в виде порошка направляют в сушилку (поз. С), а затем в гранулятор (поз. Г) для получения гранул. Гранулы либо бесцветные, либо имеют цвет до светло-коричневого. Смесь растворителя и осадителя поступает на регенерацию [17].

4.2. Производство поликарбоната непрерывным методом

При непрерывном методе производства ПК (см. рис. 2) все компоненты — водный раствор дифенолята натрия, получаемый растворением бисфенола водной щелочи, метиленхлорид и фосген — через дозаторы непрерывно поступают в первый реактор (поз. Р1) каскада реакторов. Быстрое перемешивание обеспечивает протекание реакции. Образующийся олигомер перетекает в реактор Р2 и затем в реактор Р3. Во всех реакторах температура поддерживается в пределах 25-30 °С. В реактор Р3 для углубления процесса поликонденсации и получения полимера высокой молекулярной массы вводится катализатор (водный раствор алкиларилхлорида аммония) [17].

Реакционная смесь, состоящая из водной и органической фаз, поступает в аппарат АР1 для непрерывного разделения. Водная фаза подается на очистку, а раствор ПК в метиленхлориде промывается водой в экстракционной колонне (поз. ЭК) и отделяется от воды в аппарате АР2. Промытый раствор полимера проходит отгонную колонну (поз. ОтК) для отделения остатка воды в виде азеотропной смеси вода-метиленхлорид, пары которой охлаждаются в холодильнике Х1 и поступают на разделение.

Рис. 2. Схема производства поликарбоната непрерывным методом:

Р1-Р1-Р3 — реакторы; АР1-АР2 — аппараты для разделения;

ЭК — экстракционная колонна: ОтК — отгонная колонна;

Х1-Х2 — холодильники; ОсК — осадительная колонна; Г — гранулятор

Обезвоженный раствор ПК в метиленхлориде после охлаждения в теплообменнике и фильтрования (фильтр на схеме не показан) поступает для слива в тару (при использовании в качестве лака при получении пленок и покрытий) или после подогрева до 130 °С под давление 6 МПа с помощью форсунки подается в осадителъную колонну (поз. ОсК). В этой колонне вследствие снижения давления до атмосферного и испарения метиленхлорида ПК выделяется в виде порошка и осаждается. Пары метиленхлорида поступают на конденсацию в холодильник Х2, а порошок полимера — на грануляцию (поз. Г). [17]

Расход основных видов сырья при производстве поликарбоната представлен в таблице 1.

Таблица 1

Расход основных видов сырья при производстве поликарбоната

|

№ п/п |

Наименование сырья |

Расход, т/т |

|

1 |

Дифенилолпропан (Бисфенол А) |

0,900 |

|

2 |

Фосген |

0,450 |

|

3 |

NaOH (в пересчете на 100%) |

0,450 |

|

4 |

Растворители |

0,01 |

Если сравнивать два данных способа с экономической точки зрения, и с точки финансовой выгоды, то стоит отметить, что способ межфазной поликонденсации всегда более дешевый и экономически выгодный со всех сторон. Он более выгодный, поскольку при этом методе, способ получения поликарбоната происходит двумя фазами или двумя стадиями. Первая стадия это образование, получение олигомерного продукта, с группами хлоругольной кислоты, который на второй стадии будет участвовать в последующей реакции поликонденсации, то есть производства полимера.

Блок-схема процесса производства поликарбоната представлена на рисунке 3.

Рис. 3. Блок-схема процесса производства поликарбоната

Из монолитного поликарбоната можно получить листы любой формы и любой кривизны с помощью метода горячего формования. Этот метод основывается на плавном повышении температуры. Делается это внутри специальной печи, в которой циркулирует воздух. Лист там разогревается и переносится в горячем состоянии на штамп, где и приобретает нужную форму. При такой технологии толщина получившегося элемента остается одинаковой в любом месте его криволинейной поверхности [2].

Изготовление сотового поликарбоната:

Для производства сотового поликарбоната используются поликарбонатные гранулы. Изготовление материала включает в себя прохождение гранулами цикла определенных технологических процессов. Производство сотового поликарбоната предполагает наличие:

-

гранул поликарбоната;

-

специализированного оборудования;

-

специальных химических добавок.

Вначале закупается поликарбонатный гранулят. Стоит учитывать, что, в зависимости от цвета гранул (которые могут быть белыми, цветными и прозрачными), в конечном итоге получится материал определенной цветовой гаммы. Поэтому при покупке стоит обращать внимание на цвет сырья [5].

После взвешивания, сортировки, очистки от пыли для производства листов гранулы поступают на плавление.

В камере плавления гранулы переходят из твердого состояния в жидкое, к ним добавляются специальные компоненты, способствующие улучшению характеристики будущего материала. В конечном итоге образуется однородная смешанная масса.

Далее начинается процесс экструзии, в ходе которого бесформенная масса преобразуется в нужную структуру, монолитную или сотовую. Помимо основного процесса экструзии, поликарбонатная масса одновременно подвергается соэкструзии тонкой пленкой, поглощающей ультрафиолетовое излучение, что способствует сохранению превосходной прочности материала [20].

На следующем этапе прозрачный или цветной сотовый поликарбонат в виде тонких пластин, скрепленных между собой прочными ребрами жесткости, подается на конвейер.

После остывания пластины поликарбоната нарезаются на нужные размеры, складируются и в многослойных, защищенных от проникновения влаги мешках поступают на хранение.

ФИЗИЧЕСКИЕ СВОЙСТВА ПОЛИКАРБОНАТА

Эксплуатироваться разные виды поликарбоната могут при температурах от -45 до +120 градусов. Этот диапазон значительно больше, чем у довольно широко известного акрила. Ударная прочность поликарбоната превышает прочность акрила и стекла соответственно в 10 и в 100 раз.

Поликарбонатные панели не заменят стекло в полной мере, но помогают архитекторам разрабатывать комфортабельные и долговечные конструкции для применения их в зданиях и сооружениях различного назначения. Материал имеет богатую цветовую гамму [11].

Так как поликарбонат относится к термопластам, при затвердевании он восстанавливает все свои свойства. Это делает его ценным материалом с экологической точки зрения. Монолитные листы не имеют аналогов среди полимерных материалов.

Поликарбонат характеризуется комплексом высоких физико-механических свойств, отличается самой высокой среди полимеров жесткостью и прочностью в сочетании с очень высокой стойкостью к ударным нагрузкам (лист d=12мм не пробивает пистолетная пуля) обусловливает его применение для изготовления защитных шлемов и щитов. Свойства поликарбоната мало изменяются с ростом температуры.

Поликарбонат обладает хорошими оптическими показателями, отличается высокой прозрачностью. Коэффициент светопропускания — 89-91%. Устойчив к воздействию УФ-излучения.

Поликарбонат имеет отличные диэлектрические свойства. Рекомендуется для изготовления точных деталей, т. к. имеет высокую размерную стабильность, незначительное водопоглощение, хорошо окрашивается [19].

Механическая прочность. Поликарбонат способен претерпевать значительные механические нагрузки. Необходимо учесть, что поверхность может подвергаться абразивному воздействию при длительном контакте с мелкими элементами по типу песка. При этом возможно образование царапин при воздействии шероховатых материалов, которые обладают достаточной твердостью. Механическая прочность будет зависеть от структуры и марки. Если говорить о пределе прочности на разрыв, то товар премиум-класса обладает параметром, равным 60 МПа. Предел текучести у той же марки равен 70 МПа. Ударная вязкость составляет 65 кДж/мм. Производитель дает гарантию на сохранение эксплуатационных качеств в течение 10 лет при том условии, что листы были установлены правильно и с использованием специального крепежа [19].

Параметры толщины и удельный вес. Технология предполагает возможность изготовления поликарбоната разных размеров. В настоящее время на рынке строительных материалов можно найти листы, толщина которых варьируется в пределах от 4 до 25 миллиметров. У каждого из этих типов разная внутренняя структура. Плотность поликарбоната равна 1,2 килограмм на кубический метр. Для полотен данный показатель зависит от количества слоев, толщины панелей и расстояния между ребрами жесткости. При толщине листа в 4 миллиметра количество стенок ограничено двумя, при этом расстояние между ребрами жесткости составляет 6 миллиметров. При толщине в 25 миллиметров число стенок равно 5, тогда как шаг между ребрами равен 20 [19].

Устойчивость к воздействию солнца. Поликарбонат — это тот материал, который способен гарантировать надежную защиту от излучения. Для того чтобы достичь подобного эффекта, в процессе производства на лист наносится прослойка стабилизирующего покрытия. Данная технология обеспечивает срок эксплуатации течение 10 лет. Вероятности отслоения защитного покрытия от самого материала нет, так как полимер надежно сплавлен с основой. При установке листа необходимо учесть тот момент, что покрытие, предназначенное для защиты от солнечного излучения, должно быть обращено наружу. Светопропускная способность зависит от цвета, например, неокрашенные листы обладают данным показателям в пределах от 83 до 90 процентов. Прозрачные цветные полотна пропускают не более 65 процентов, однако прошедший свет хорошо рассеивается [19].

Теплоизолирующие характеристики. Обладает отличными теплоизоляционными качествами. Теплосопротивляемость этого материала достигается за счет внутри содержащегося воздуха и по той причине, что полотно имеет значительное тепловое сопротивление. Коэффициент теплопередачи будет зависеть от структуры и толщины листа. Этот параметр изменяется в пределах от 4,1 до 1,4 Вт/(м² ·К). Первая цифра верна для полотна, толщина которого равна 4 миллиметрам, тогда как вторая цифра представлена для 32-мм листа [17].

Пожаростойкость. Поликарбонат считается устойчивым к воздействию высоких температур, он относится к категории В1, что по европейской классификации обозначает трудновоспламеняемый и самозатухающий материал. При горении он не выделяет токсичных газов и не является опасным для человека. При описываемом тепловом воздействии, что касается и открытого пламени, начинаются процессы образования сквозных отверстий и разрушения структуры. Материал начинает уменьшаться по площади [38].

Срок эксплуатации. Поликарбонат монолитный — это тот материал, производители которого гарантируют сохранение качественных характеристик материала в течение 10 лет. Это верно, если будут соблюдаться правила монтажа и эксплуатации. Если не допустить повреждения наружной поверхности, то можно продлить срок использования панели. В противном случае произойдет преждевременное разрушение полотна. В тех зонах, где существует опасность механического повреждения, необходимо использовать листы, толщина которых равна 16 миллиметрам или больше. При монтаже необходимо учитывать исключение возможности контакта с веществами, которые способны нанести вред в виде разрушения [14].

Шумоизоляционные характеристики.Сотовая структура обеспечивает весьма низкую акустическую проницаемость, это указывает на то, что панели обладают отличными шумопоглощающими свойствами, которые зависят от разновидности листа и его внутренней структуры. Таким образом, если речь идет о многослойном сотовом поликарбонате, толщина полотна которого равна 16 миллиметрам или больше, угасание звуковой волны происходит в пределах от 10 до 21 дБ [19].

ХИМИЧЕСКИЕ СВОЙСТВА ПОЛИКАРБОНАТА

Поликарбонат из-за большой жесткости макромолекул и ограниченного вращения ароматических циклов имеет слабую тенденцию к кристаллизации. Изделия, полученные охлаждением расплава или быстрым испарением растворителя из раствора, содержат от 10 до 15 % кристаллической фазы. Большая степень кристалличности (до 40 %) достигается длительной выдержкой поликарбоната при 180-190°С (выше его температуры стеклования, равной 149 °С).

Температура плавления поликарбоната 220-230 °С; разлагается при температурах более 320 °С. Относится к группе самозатухающих полимеров.

Выпускают поликарбонат стабилизированным и нестабилизированным. Стабилизаторами являются фосфорорганические соединения, например фосфит НФ, добавляемый в количестве 0,5-1 %.Они повышают показатель текучести расплава поликарбоната, внешний вид и физико-механические свойства изделий [11].

Поликарбонат теплостойкий материал, температурно стабилен, биологически инертен (благодаря этому используется в медицине).

Все изделия отличаются стабильностью размеров, не деформируются при длительном нагревании вплоть до температуры 135 °С и остаются гибкими до -75°С. Они устойчивы к действию воды, растворов солей, разбавленных кислот, углеводородов и спиртов.

Поликарбонат — это тот материал, который обладает отличной устойчивостью к ряду химических веществ. Однако не рекомендуется его использование, если возможно воздействовие инсектицидных аэрозолей, цементных смесей, ПВХ-пластифицированных веществ, бетона, сильнодействующих моющих средств, галогенных и ароматических растворителей, герметиков на базе аммиака, уксусной кислоты и щелочи, растворов этилового спирта [12].

Поликарбонат — это тот материал, который будет стойко переносить воздействие солевых растворов с нейтральной кислотной реакцией, а также концентрированных минеральных кислот. Не боится восстановителей и окислителей, а также спиртовых растворов, в качестве исключения выступает метанол.

МИРОВОЕ ПРОИЗВОДСТВО ПОЛИКАРБОНАТА

Поликарбонаты являются крупнотоннажными продуктами органического синтеза. Мировые производственные мощности (см. табл. 2).

Таблица 2

Размещение крупнейших производств поликарбоната

|

№ |

Страна, фирма, географическое положение |

Мощность, тыс.т./год |

|

1 |

США, GEP, Brukville, Alabama |

265 |

|

2 |

США, GEP, Mount Vernon, Indiana |

245 |

|

3 |

США, Bayer, Baytown, Texas |

200 |

|

4 |

США, Dow, Freeport, Texas |

170 |

|

5 |

Бразилия, PC of Brazil, Kamaraki |

13 |

|

6 |

Германия, Bayer, Liverkouzen |

150 |

|

7 |

Германия, Dow, Stade |

105 |

|

8 |

Нидерланды, GEP, Bergen-op-Zoom |

120 |

|

9 |

Бельгия, Bayer, Antwerpen |

250 |

|

10 |

Италия, Enichem, Nera-Montoro |

12 |

|

11 |

Испания, GEP, Cartagena |

250 |

|

12 |

Азия (Япония, Корея, Тайвань, Сингапур, Таиланд) |

740 |

|

ИТОГО: |

2520 |

ПЕРЕРАБОТКА ПОЛИКАРБОНАТА

При переработке поликарбонатов применяют большинство методов переработки и формовки термопластичных полимеров: литьё под давлением (производство изделий), выдувное литьё (разного рода сосуды), экструзию (производство профилей и плёнок), формовку волокон из расплава.

При производстве поликарбонатных плёнок также применяется формовка из растворов — этот метод позволяет получать тонкие плёнки из поликарбонатов высокой молекулярной массы, формовка тонких плёнок из которых затруднена вследствие их высокой вязкости [9].

В качестве растворителя обычно используют метиленхлорид.

ДОСТОИНСТВА И НЕДОСТАТКИ ПОЛИКАРБОНАТА

Монолитный и сотовый поликарбонат обладает рядом достоинств:

-

Светопроницаемость. Панели из сотового поликарбоната способны пропускать 82% светового потока. Этот показатель можно регулировать с помощью применения материалов бронзового или матового оттенка. Таким путем уменьшается перегрев воздуха, предотвращается обесцвечивание некоторых материалов. Эти свойства поликарбоната применяются в музеях, на складах, в торговых центрах [19];

-

Теплоизоляционные свойства. Пустотелая форма сотового поликарбоната обеспечивает прекрасные изоляционные характеристики. Это свойство поликарбоната используется при строительстве теплиц, световых окон, зенитных фонарей и зимних садов;

-

Малый вес;

-

Большая ударная прочность. Поликарбонатная крыша отлично защищает строение от летящих при сильном ветре предметов, от града;

-

Пожаробезопасность. Материал почти не горит и не выделяет ядовитых газов. Загореться он может только при достижении температуры 570 оС. При воздействии на него открытого огня только плавится;

-

Эксплуатация возможна в диапазоне от -40 до +120 оС;

-

Снижает шум на 18-22 дБ;

-

Стойкость к воздействию химических веществ. Можно его применять в агрессивных средах;

-

Долговечность. На наружную поверхность листов поликарбоната нанесен особый слой, поглощающий ультрафиолетовые лучи. Иногда на монолитный поликарбонат он наносится на обе поверхности листа. Это продлевает срок службы материала, защищает от пожелтения. Срок службы производители оценивают в 10-12 лет [20].

У поликарбоната есть и недостатки:

-

склонность к расширению под воздействием температуры;

-

материал подвержен механическим повреждениям.

ОБЛАСТИ ПРИМЕНЕНИЯ ПОЛИКАРБОНАТА

Основные области применения поликарбоната: строительство (32 %), изготовление оптических носителей информации (18 %), системы связи и электротехника (22 %) и автомобильная промышленность (9 %).

Благодаря своим уникальным свойствам поликарбонат в строительстве стал очень популярным, а в последнее десятилетие наблюдается настоящий бум применения этого материала. Проектировщики стремятся использовать более легкие материалы, чтобы снизить общий вес каркасных конструкций и уменьшить нагрузки на фундамент зданий, архитекторы ищут материалы, превосходные механические свойства которых не шли бы в ущерб внешнему виду. Кроме того общемировой тенденцией в строительстве стало применение энергосберегающих технологий [7].

Для нас уже стали привычными сооружения, максимально освещенные изнутри солнечным светом и при этом сохраняющие внутреннее тепло, экономящие таким образом электро- и теплоэнергию. Поликарбонат в виде сотовых и монолитных листьев как нельзя лучше подходит для решения этих задач, поэтому спрос на них ежегодно растет. И чтобы удовлетворить запросы потребителей, поставщики стараются изобрести все новые и новые виды поликарбоната и способы его применения.

Поликарбонат стал конкурентом металлу и стеклу, потому, что совмещал в себе свойства обоих материалов – прочность и прозрачность, что жизненно необходимо в клинических и диагностических устройствах, так как обеспечивает прямое наблюдение за тканями, кровью и другими жидкостями организма. Кроме того, изделия из поликарбоната можно подвергать современным способам стерилизации: УФ, термическому и радиационному воздействиям. [14]

Реклама и дизайн. Поликарбонат применяется в рекламной отрасли, позволяя создавать оригинальные и прочные рекламные конструкции. Среди них можно встретить: световые конструкции, короба, табло, вывески, объемные буквы.

Антивандальная защита рекламных конструкций обеспечивается как раз за счет так называемых монолитных листов из поликарбоната.

В начале 1980-х годов Philips приступила к разработке хранилища музыкальных данных на новых носителях – CD дисках. В поисках подходящего материала обратились к Bayer Material Science, специалисты которой вскоре создали поликарбонат, отвечающий необходимым требованиям. Термопласт должен обладать высокой текучестью, чтобы быстро и равномерно растекаться внутри формовочной матрицы, а также высочайшими оптическими качествами и прозрачностью, чтобы лазер мог считывать с диска цифровые данные без ошибок. Первым музыкальным альбомом, выпущенным на поликарбонатных листах, стал «The Visators!» группы ABBA. Это случилось в 1982 году и ознаменовало начало акустической революции в музыкальном мире.

Поликарбонат навсегда изменил сферу оптических хранилищ данных. Теперь из него выпускают диски большей емкости DVD, на которых можно записывать практически любые данные в цифровом формате, диски Blu – ray для видео высокой четкости. Поликарбонатные диски и пленки применяются для хранения информации, записанной голографическим способом. Такая запись допускает огромные объемы информации и защиту от несанкционированного доступа.

Электроника. Бурное развитие электронных устройств для бытового применения и их миниатюризация предоставили практически бесконечную область для использования поликарбоната. Трудно назвать современный гаджет, где бы не было частей из этого материала. Из него делают корпуса и различные виды покрытий для домашних компьютеров, ноутбуков, карманных ПК, смартфонов, мобильных телефонов, проигрывателей [13].

Недавно появилась новая технология защиты устройств- оборачивание их в тончайшую прозрачную пленку из поликарбоната. Это позволило применить технологию touh screen почти на всех миниатюрных устройствах.

При разработке паспортов нового вида также не обошлось без поликарбоната. Биометрический паспорт представляет собой тонкий кусок многослойного пластика наподобие банковской карты со встроенным внутри чипом, где будут записаны персональные данные владельца. В целях защиты от подделки слои позволяют записать множество другой информации, по которой будет происходить идентификация паспорта.

Автомобилестроение и судостроение. Поликарбонат находит применение в автомобилестроении: его место там, где нужно суперпрочное прозрачное, но легкое изделие. Из него делают фары, стекла, люки.

Изобретатели всевозможных концепт-каров полюбили поликарбонат, в том числе, и за то, что ему легко придать нужную форму. На Женевском автосалоне 2007 года произвел фурор концепт-кар eXasis швейцарской компании Rinspeed – насекомоподобный автомобиль с полностью прозрачным корпусом и днищем, выполненными из макролона. Из него же сделаны шпангоуты обоих сидений машины, сенсорные приборные панели. За счет множества пластиковых деталей eXasis весит всего 750 кг, что при мощности в 150 лошадиных сил делает его сродни спортивным моделям «Порше».

Тюнинг- ателье Lorinser разработало уникальные колесные диски Radura. Основная часть колеса сделана из специально обработанного алюминия и поликарбоната, что позволило создать очень прочную и легкую конструкцию весом всего 14- 17 кг вместе с покрышкой. В результате появилось действительно уникальное колесо – прочное, безопасное и красивое.

Taкжe из пoликapбoнaтa пpoизвoдятcя дeтaли для хoлoдильникoв, кoфeвapoк, cтиpaльных мaшин и дp. Шиpoкo иcпoльзyeтcя пoликapбoнaт в cyдocтpoeнии. Из нeгo пpoизвoдятcя ceпapaтopы, вклaдыши, шecтepни, cyдoвaя тpyбoпpoвoднaя apмaтypa, cигнaльныe лaмпы, фapы, зaщитныe peшeтки и дp.

Оптика. В начале 2000-х годов из поликарбоната стали делать линзы для промышленных очков, которые защищали глаза во время различных работ. Такие линзы прочнее из других пластиков в десятки раз, при ударе они не разлетаются на осколки, их труднее поцарапать. Со временем поликарбонат стали использовать и для очковых линз повседневного ношения. Они легче, тоньше и более безопасны, чем стеклянные линзы. Из-за своих безопасных качеств поликарбонатные линзы популярны для детских и спортивных очков, стекла для мотоциклетных и водолазных шлемов, даже шлемов для космических скафандров. В США четверть выпускаемых для очков линз — поликарбонатные [13].

Медицина и детские товары. Почти одновременно с электроникой поликарбонат занял другую важную нишу — медицинских инструментов. Этому способствует его хорошая биосовместимость, то есть он не вызывает иммунного ответа организма, не токсичен и, насколько известно на сегодняшний день, не приводит к каким- либо иным нежелательным изменениям в человеческом теле.

Из нeгo пpoизвoдятcя чaшки Пeтpи, фильтpы, кopпyca бopмaшин, зyбныe пpoтeзы и дp. Пoликapбoнaт идeaльнo пoдхoдит для пpoизвoдcтвa eмкocтeй для пищeвых пpoдyктoв, мoлoчных бyтылoк, тpyб для тpaнcпopтиpoвки coкoв, aлкoгoльных нaпиткoв и мoлoкa.

Другие области применения. Не менее важен поликарбонат для потребительской промышленности. Если внимательно приглядеться вокруг, то в любой квартире или офисе найдется несколько предметов из поликарбоната или вещей, где он используется, например, шариковые ручки, компьютерная мышка. Специальные высокотемпературные марки используются вместо металла на утюгах, гладильных досках, чайниках.

Bocтpeбoвaн пoликapбoнaт и для пpoизвoдcтвa кopпycoв кинoкaмep, фoтoaппapaтoв и бинoклeй. Пpoизвoдитcя из пoликapбoнaтa и пищeвaя yпaкoвкa, a имeннo пaкeты, кoтopыe cтepилизyютcя в aвтoклaвaх, yпaкoвки для микpoвoлнoвых пeчeй, пoднocы для гoтoвых блюд и дp. [14].

Материал, особо устойчивый к воздействию спиртов, идет на изготовление пробок для винных бутылок и бокалов. Из поликарбоната делают ручки и корпуса для электрических инструментов: дрелей, электропил, ножей. А также упаковочную пленку, детали для мебели, емкости для питья, аквариумы и многое другое.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером.

Достаточно широко применяются сплавы ПК с ПЭТФ, ПА, АБС и др.вкачестве конструкционного материала [13].

Иcпoльзoвaниe сотового поликapбонaтa. Coтoвый поликарбонат в пocлeдниe гoды пoлyчил шиpoкyю пoпyляpнocть. Coтoвый пoликapбoнaт был paзpaбoтaн для иcпoльзoвaния в кpoвлях в ycлoвиях пoвышeнных cнeгoвых нaгpyзoк и для взaимoдeйcтвия c гpaдoм. Зa cчeт выcoкoй вязкocти пoликapбoнaтa eгo мoжнo гнyть в хoлoднoм cocтoянии, пpидepживaяcь минимaльнo вoзмoжнoгo paдиyca cгибaния.

Уникaльныe cвoйcтвa coтoвoгo пoликapбoнaтa дaли вoзмoжнocть выйти дaлeкo зa paмки oбщeпpинятoй oблacти пpимeнeния. Taк кaк coтoвый пoликapбoнaт oблaдaeт yникaльными cвoйcтвaми, ceгoдня oн иcпoльзyeтcя для кpoвeльнoгo ocтeклeния paзных coopyжeний и для изгoтoвлeния зaщитных и дeкopaтивных пepeгopoдoк.

Сотовый пoликapбoнaт иcпoльзyeтcя для coздaния opигинaльных дeкopaтивных элeмeнтoв пpи coздaнии интepьepa. Для этих цeлeй иcпoльзyютcя тpи бaзoвыe мoдификaции пoликapбoнaтa – пpoзpaчнaя бecцвeтнaя, пpoзpaчнaя дымчaтo-кopичнeвaя и мoлoчнo-бeлaя. C пpимeнeниeм пpaвильнoгo ocвeщeния, пoликapбoнaт пoзвoляeт дoбитьcя нecтaндapтных cвeтoвых эффeктoв [20].

Иcпoльзoвaниe мoнoлитнoгo пoликapбoнaтa. Мoнoлитный пoликapбoнaт пpeдcтaвляeт coбoй yдapoпpoчный, пpoзpaчный, нeгopючий мaтepиaл. Этoт вид пoликapбoнaтa являeтcя лидepoм cpeди вceх aнтивaндaльных плacтикoв. Удapнaя пpoчнocть дaннoгo мaтepиaлa в 250 paз пpeвышaeт yдapнyю пpoчнocть пpocтoгo cтeклa и в 10 paз пpeвышaeт этoт пoкaзaтeль opгaничecкoгo cтeклa. Ecли в тeхничecких хapaктepиcтикaх пoликapбoнaтa yкaзaн пoкaзaтeль «нe бьeтcя», тo знaчит этo дeйcтвитeльнo тaк, пoэтoмy мoнoлитный пoликapбoнaт иcпoльзyeтcя для ocтeклeния caмoлeтoв, пoeздoв, кaтepoв, aвтoбycных ocтaнoвoк, в мyзeях и дp. Из пoликapбoнaтa пpoизвoдятcя бopтa хoккeйных плoщaдoк, кaбинки кaнaтных дopoг, пpoизвoдятcя зaщитныe шлeмы для мoтoциклиcтoв, paзнoe ocвeтитeльнoe oбopyдoвaниe, пepeгopoдки и мнoгoe дpyгoe. K пpeимyщecтвaм мoнoлитнoгo пoликapбoнaтa oтнocитcя тpи вaжныe вeщи: выcoкaя мopoзoycтoйчивocть — eгo мoжнo иcпoльзoвaть пpи тeмпepaтype дo -50 оС бeз нaгpyзки; пoжapoбeзoпacнocть – пoликapбoнaт тpyднo вocплaмeняeтcя и имeeт cвoйcтвo зaтyхaть; выcoкaя тeплocтoйкocть cpeди вceх aнaлoгичных плacтикoв – eгo мoжнo иcпoльзoвaть пpи тeмпepaтype дo +120 оС [2].

РОССИЙСКАЯ НОМЕНКЛАТУРА МАРОК

В обозначениях марок поликарбоната в России используют следующие обозначения:

-

ПК — поликарбонат

-

Рекомендованный метод переработки:

-

Л — переработка литьём под давлением

-

Э — переработка экструзией

-

-

Модификаторы в составе композиции:

-

Т — термостабилизатор

-

С — светостабилизатор

-

О — краситель

-

-

ПТР — максимальный показатель текучести расплава: 7; 12; 18 или 22.

В Советском Союзе до начала 1990-х годов выпускался поликарбонат «дифлон», с 2009 года наиболее широко распространены следующие марки отечественного поликарбоната новой номенклатурной линейки [5]:

-

ПК-1 — высоковязкая марка, ПТР=1÷3,5, в дальнейшем заменён на ПК-ЛЭТ-7, в настоящее время РС-003 или РС-005;

-

ПК-2 — средневязкая марка, ПТР=3,5÷7, в дальнейшем заменён на ПК-ЛТ-10, в настоящее время РС-007;

-

ПК-3 — низковязкая марка, ПТР=7÷12, в дальнейшем заменён на ПК-ЛТ-12, в настоящее время РС-010;

-

ПК-4 — чёрный термостабилизированный, в настоящее время ПК-ЛТ-18-м чёрного цвета;

-

ПК-5 — медицинского назначения, в настоящее время используются марки медицинского назначения импортных материалов;

-

ПК-6 — светотехнического назначения, в настоящее время по светопропусканию подходят практически любые марки импортных и отечественных материалов;

-

ПК-НКС — стеклонаполненный, в дальнейшем заменён на ПК-ЛСВ-30, в настоящее время ПК-ЛСТ-30;

-

ПК-М-1 — повышенные антифрикционные свойства, в настоящее время используются специальные марки импортных материалов;

-

ПК-М-2 — повышенная стойкость к растрескиванию и самозатухаемость, аналогов по настоящее время — нет;

-

ПК-М-3 — может эксплуатироваться при крайне низких температурах, в настоящее время используются специальные марки импортных материалов;

-

ПК-С3, ПК-ОД — самозатухающие с повышенной стойкостью к горению (категория горючести ПВ-0), в настоящее время ПК-ТС-16-ОД;

-

ПК-ОМ, ПК-ЛТ-12-м, ПК-ЛТО-12 — непрозрачные и полупрозрачные материалы различных цветов, в настоящее время ПК-ЛТ-18-м.

ЗАКЛЮЧЕНИЕ

Люди научились создавать искусственные полимеры, чем значительно расширили возможности строительства, производства и быта.

Мы каждый день сталкиваемся с искусственными полимерами в нашей повседневной жизни. Благодаря своим ценным свойствам полимеры применяются в современном мире в машиностроении, текстильной промышленности, сельском хозяйстве и медицине, автомобиле- и судостроении, в быту.

Поликарбонат появился в мире всего несколько десятков лет назад, а на сегодняшний день его использование в различных сферах нашей жизни достигло максимальных размеров.

Благодаря своим уникальным свойствам поликарбонат в строительстве стал очень популярным, а в последнее десятилетие наблюдается настоящий бум применения этого материала.

В данной работе были детально изучены: история возникновения поликарбоната, как полимерного материала; методы синтеза поликарбоната; его виды; технологии производства; химические и физические свойства; показатели мирового производства; переработку; достоинства, недостатки и применение.

При написании данной работы использовались следующие методы: сравнение, наблюдение, анализ, индукция, дедукция, исследовательский метод по изучению учебных пособий, статей и патентов, расчетные методы по анализу расходуемых материалов и метод научного исследования специализированной литературы.

Список литературы

-

Ковтун В.А. Полимерные материалы и наполнители: свойства, технологические режимы обработки давлением — Учебное пособие. — Гомель: ГГТУ им. П.О.Сухого, 2010. — 99 с.

-

Поликарбонат. Применение в современном строительстве – СПб: НОТ, 2010 – 200 с.

-

Семчиков Ю.Д., Жильцов С.Ф., Зайцев С.Д. Введение в химию полимеров: учебное пособие. – СПб.: Издательство «Лань», 2012. – 224 с.: ил. – ISBN 978-5-8114-1325-6.

-

Шур А.М. Высокомолекулярные соединения. Изд. 2-е, переработ. и доп. Учебное пособие для университетов. М., «Высшая школа», 1971. 520 с. с илл.

-

Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. Учеб. пособие для студентов. Изд. 2-е, исправленное и дополненное. М.: Химия, 1966. 768 с.

-

Николаев А.Ф. Технология пластических масс. Л., «Химия», 1977. – 368 с., ил.

-

Воробьев В.А. Андрианов Р.А. Технология полимеров. Учеб. Изд. 1-е. М.: Высшая школа, 1971. 360 с., ил.

-

Дмитренко В.П., Мануйлова Н.Б. Материаловедение в машиностроении: учебное пособие — М.: НИЦ ИНФРА-М, 2016. — 432 с

-

Бортников В.Г. Теоретические основы и технология переработки пластических масс: Учебник — 3изд. — М.: НИЦ ИНФРА-М, 2015. — 480 с

-

Дрозд, М.И. Основы материаловедения: учеб. пособие – Минск: Выш. шк., 2011. – 431 с

-

Сидоров В.И., Агасян Э.П., Никифорова Т.П. и др. Химия в строительстве. Учебник для вузов: — М.: Издательство Ассоциации строительных вузов, 2010 — 344 с.

-

Двоеглазов Г. А. Материаловедение: учебник — Ростов н/Д : Феникс, 2015. — 445 с.

-

Галимов Э. Р., Маминов А. С., Аблясова А. Г. и др. Материалы приборостроения. / Под общ. ред. Э. Р. Галимова, А. С. Маминова — М.: КолосС, 2010. — 284 с.

-

Каллистер У., Ретвич Д. Материаловедение: от технологии к применению (металлы, керамики, полимеры) — СПб.: НОТ, 2011. — 896 с.

-

Тадмор З., Гогос К., Теоретические основы переработки полимеров. Пер. с англ. – М.: Химия, 1984. – 632 с., ил. – Нью-Йорк. 1979.

-

Тагер А.А. Физикохимия полимеров. 3-е изд., переработанное. М., «Химия», 1978. – 544 ., ил.

-

Бортников В.Г. Производство изделий из пластических масс: Учебное пособие для вузов в трех томах. Том 2. Технология переработки пластических масс. Казань: Изд-во «Дом печати». – 2002. – 399 с.

-

Белобородов В.Л. Зурабян С.Э. Лузин А.П. Тюкавкина Н.А. Органическая химия: Учебник для вузов: В 2 кн. Под ред. Тюкавкиной Н.А. – 3-е изд., стереотип. – М.: Дрофа, 2004. – Кн. 1: Основной курс. – 640 с.: ил. — ISBN 5-7107-8724-8.

-

Каримова Г.Г. Исследование характеристик материала поликарбонат // Вестник Казанского государственного технического университета им. А.Н. Туполева. 2014. № 1. С. 38-41.

-

Талаев К.И., Долгих П.П. Сотовый поликарбонат // Научно-образовательный потенциал молодежи в решении актуальных проблем XXI века. 2016. № 5. С. 234-236.

-

Бахтияров Р.Ф. Сотовый поликарбонат — современное энергосберегающее покрытие для теплиц // Гавриш. 2011. № 3. С. 33-35.

-

Саттарова Р. Сотовый поликарбонат — теплосберегающее покрытие для фермерских теплиц // Гавриш. 2013. № 2. С. 48-49.

-

Америк В.В., Радзинский С.А., Золкина И.Ю., Андреева Т.И., Симонов-Емельянов И.Д., Федотова Т.И., Левчук А.В. Поликарбонат – анализ рынка и перспективы развития // Пластические массы. 2013. № 11. С. 10-13

-

Старцев О.В., Цинцадзе Г.Б., Ярмолинец Л.В. Климатическое старение прозрачных термопластичных пленок. 2. Поликарбонат // В сборнике: Полимерные оптические материалы Черноголовка, 1989. С. 178-197.

-

Хайрутдинов В.Ф., Габитов Ф.Р., Гумеров Ф.М., Ле Нейндр Б., Воробьев Е.С. Термодинамические основы процесса диспергирования поликарбоната с использованием метода SAS // Сверхкритические флюиды: Теория и практика. 2011. Т. 6. № 3. С. 62-78.

-

Хайрутдинов В.Ф., Габитов Ф.Р., Гумеров Ф.М. Нанодиспергирование поликарбоната с использованием метода сверхкритического флюидного антирастворителя (SAS) // Вестник Казанского технологического университета. 2011. № 14. С. 101-107.

-

Зобкова Н.В., Пшенов А.А., Швец Н.А. Опыт применения поликарбоната в ограждающих конструкциях при строительстве отапливаемых сооружений // Вестник Волгоградского государственного архитектурно-строительного университета. Серия: Строительство и архитектура. 2009. № 16. С. 61-64.

-

Хайруллин Ф.С., Серазутдинов М.Н., Сидорин С.Г. Расчет напряженно — деформированного состояния сотового поликарбоната // Вестник Казанского технологического университета. 2010. № 9. С. 433-437.

-

Мукменева Н.А., Бобрешова Е.Е., Валиева Н.Н., Соден М.И., Деминова Е.С., Латинский А.А. Стабилизирующие композиции для поликарбоната // Вестник Казанского технологического университета. 2012. Т. 15. № 10. С. 103-105.

-

Бажева Р.Ч., Казанчева Ф.К., Бегиева М.Б., Гринева Л.Г., Хараев А.М. Полимерные композиты на основе поликарбоната // Научные труды SWorld. 2011. Т. 8. № 4. С. 73-74.

-

Хаметова М.Г. Экспериментальное исследование разрушения поликарбонатов, находящихся под воздействием внешних вибраций // Пластические массы. 2012. № 7. С. 34-36.

-

Золкина И.Ю., Радзинский С.А., Америк В.В., Андреева Т.И., Симонов-Емельянов И.Д., Апексимов Н.В. Исследование влияния смеси нанонаполнителей на абразивостойкость и оптические характеристики поликарбоната // Пластические массы. 2012. № 7. С. 36-39.

-

Завьялов А.Ю., Старжинский В.Н. Звукоизолирующие свойства конструкций из сотового поликарбоната // Технические науки — от теории к практике. 2012. № 16. С. 130-137.

-

Лебедев С.М., Гефле О.С. Влияние технологических параметров на физико-механические характеристики поликарбоната // Пластические массы. 2012. № 11. С. 51-53.

-

Запорников В.А., Осипчик В.С., Редькина А.А. Влияние модифицирующих добавок на технологичность и физико-механические свойства поликарбоната // Известия высших учебных заведений. Серия: Химия и химическая технология. 2014. Т. 57. № 4. С. 65-67.

-

Хабриев И.Ш., Хайрутдинов В.Ф., Габитов Ф.Р., Гумеров Ф.М. Экспериментальное исследование растворимости поликарбоната в метилене хлористом // Вестник Казанского технологического университета. 2013. Т. 16. № 20. С. 71-73.

-

Запорников В.А., Осипчик В.С., Водовозов Р.А. Высокопрочные модифицированные композиции функционального назначения на основе поликарбоната // Успехи в химии и химической технологии. 2012. Т. 26. № 3 (132). С. 100-105.

-

Петрова Г.Н., Румянцева Т.В., Бейдер Э.Я. Влияние модифицирующих добавок на пожаробезопасные свойства и технологичность поликарбоната // Труды ВИАМ. 2013. № 6. С. 6.

-

Хаметова М.Г. Термомеханические исследования поликарбонатов в твердом состоянии // Пластические массы. 2012. № 5. С. 40-42.

-

Хайруллин Ф.С., Серазутдинов М.Н., Сидорин С.Г. Расчет жесткостных характеристик и напряженно-деформированного состояния сотового поликарбоната // Известия высших учебных заведений. Строительство. 2009. № 9. С. 110-115.

-

Больбасов Е.Н., Бузник В.М., Ганне А.А., Грязнов В.И., Иванов В.К., Лебедь В.О., Сосенкин В.Е., Твердохлебов С.И., Фомкин А.А. Полимерные нетканые композиционные материалы на основе волокон фторполимера и поликарбоната // Полимерные материалы и технологии. 2016. Т. 2. № 2. С. 43-48.

-

Раянова А.Р., Батанов Б.Н., Недосеко И.В. Применение многослойного поликарбоната в качестве теплоизоляционного и коррозионностойкого материала для очистных сооружений и водоотведения // В сборнике: Аграрная наука в инновационном развитии АПК Материалы Международной научно-практической конференции в рамках XXVI Международной специализированной выставки «Агрокомплекс-2016». 2016. С. 343-347.

-

Юдаев И.В. Изучение светопропускающих свойств сотового поликарбоната — покрывного материала круглогодичных теплиц // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2016. № 120. С. 239-252.

-

Симонов-Емельянов И.Д., Юркин А.А., Суриков П.В., Шембель Н.Л., Андреева Т.И., Радзинский С.А., Золкина И.Ю., Америк В.В. Оценка эффективности действия реологических добавок при переработке поликарбоната // Пластические массы. 2015. № 7-8. С. 37-40.

-

Зубкова О.А., Лапова Т.В., Горленко Н.П., Саркисов Ю.С., Коноплянский Д.А., Резников И.В., Смирнов А.П. Повышение устойчивости поликарбонатных изделий к действию ультрафиолетового излучения // Вестник Томского государственного архитектурно-строительного университета. 2015. № 6 (53). С. 135-140.

-

Найденова Н.С., Давидханова М.Г. Исследование химико-технологической системы производства поликарбоната // Успехи в химии и химической технологии. 2015. Т. 29. № 2 (161). С. 131-134.

-

Волохин В.А., Лебедев С.М., Шмаков Б.В., Матин П.А. Методика оптимизации технологического процесса изготовления крупногабаритных изделий из поликарбоната // Пластические массы. 2010. № 12. С. 56-58.

-

Обухов А.В., Шабанова И.Н., Кодолов В.И. Разработка методов получения и исследования наномодифицированного поликарбоната // Химическая физика и мезоскопия. 2014. Т. 16. № 4. С. 595-601.

-

Старжинский В.Н., Совина С.В. Акустические характеристики сотового поликарбоната // В сборнике: Деревообработка: технологии, оборудование, менеджмент XXI века Труды VII международного евразийского симпозиума в рамках V Евро-Азиатского лесопромышленного форума. Ответственный за выпуск сборника В.Г. Новоселов. 2012. С. 309-313.

-

Элзнер Т., Хойзер Й., Кордс К. Способ и устройство для упаривания растворов термопластичных полимеров, а также поликарбонат, получаемый при упаривании / патент на изобретение RUS 2238128 11.04.2000

-

Хорн К., Хуфен Р., Алевельт В., Гебауер П., Бруинсеельс Ф. Емкость для хранения или транспортировки жидкостей, твердых веществ или газов из разветвленного поликарбоната и разветвленный поликарбонат / патент на изобретение RUS 2266922 31.08.2000

-

Горни Р., Андерс З., Низинг В. Композиции, содержащие поликарбонат / патент на изобретение RUS 2266933 19.03.2001

-

Дитер Ф., Уве В., Клаус В., Карл-Херберт Ф., Карл К., Гюнтер В., Луц Ш., Вернер В. Термопластичный ароматический поликарбонат для формованных изделий / патент на изобретение RUS 2051930

-

Пудляйнер Х., Эберт В., Майер А., Майер К., Карбах А., Бруйнсеелс Ф. Поликарбонат для получения путем экструзии пленок фактически без дефектов поверхности / патент на изобретение RUS 2448989 18.10.2007

-

Рюдигер К., Буккель Ф., Шварц П., Ренер Ю., Грютер-реетц Т. Состав, содержащий поликарбонат, и изделие, содержащее названный состав / патент на изобретение RUS 2415161 01.09.2006

-

Майер А., Хэзе В., Конрад Ш., Шультц К.Л. Поликарбонаты с хорошей смачиваемостью // патент на изобретение RUS 2410400 09.12.2005

-

Рябов Е.А., Америк В.В., Гулевский В.Е., Лавриненко М.Н., Михлина И.Ш., Серебрякова А.А. Способ получения поликарбоната / патент на изобретение RUS 2132339 17.12.1998

-

Зайдель А., Виттманн Д., Хагер Б.Л., Михельс Г. Поликарбонатные формовочные композиции / патент на изобретение RUS 2423398 08.07.2006

-

Фишер П., Хэзе В., Майер А. Способ получения поликарбоната переэтерификацией в расплаве / патент на изобретение RUS 2468041 07.05.2008

-

Песецкий С.С., Ковшов Ю.С., Коваль В.Н., Маркова З.Н. Способ получения поликарбонатной композиции / патент на изобретение RUS 2028336

-

Джон В.В., Рональд Р.С.I., Джоуз Л.А. Способ получения поликарбонатного преполимера и способ получения высокомолекулярного поликарбоната / патент на изобретение RUS 2031099

-

Андерс З., Горни Р., Шварц П., Рюдигер К., Ренер Ю. Массивное формованное изделие из поликарбоната с улучшенными оптическими свойствами и способностью к технологической переработке / патент на изобретение RUS 2366580 09.11.2004

-

Утимура Р., Хамано Т., Такахаси К., Миямото М. Непрерывный способ получения и установка для получения ароматического поликарбоната / патент на изобретение RUS 2413739 22.05.2007

-

Буккель Ф., Штолльверк Г., Малейка Р. Стабильные по отношению к уф-свету поликарбонатные формованные изделия / патент на изобретение RUS 2420408 31.03.2006

Изготовление сотового поликарбоната – это сложный производственный процесс, который требует наличия высокотехнологического оборудования, специальных навыков и знаний работников. Благодаря многофункциональности материала, техническим параметрам, его используют в различных сферах деятельности.

Этапы производства сотового поликарбоната

Производство сотового поликарбоната происходит в несколько этапов:

- Заготовка и подготовка гранул. Сырье проходит очистку, а также сортировку по размерному параметру.

- Процесс плавления. Сырье помещается в специальную камеру, где оно доводится до жидкой консистенции.

- Придание листам формы. После плавления, массе придается необходимая сотовая структура. И для дальнейшего производства, на ленту уже поступает тонкая пластина с ребрами жесткости.

- Охлаждение и резка. Для охлаждения готовой продукции необходим небольшой промежуток времени. После этого листы нарезаются на стандартные размеры, и перемещаются в склад.

Четкое соблюдение норм и правил на каждом процессе, позволяют говорить о качестве произведенной продукции.

Как осуществляется формовка поликарбоната

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

- Мебель – прозрачный пластик вместо стекла не только снижает стоимость суперсовременной мебели в стиле техно, но и придает ей крайне необычные контуры. Стулья и столы, кресла и полки округлой изогнутой формы, оригинальных очертаний с легкостью превращают обычный интерьер в уникальный.

- Посуда – та самая, небьющаяся прозрачная утварь, которая и выглядит привлекательно, и не деформируется: прочность полимера в 250 раз превышает прочность стекла.

- Внутренние и внешние конструкции – перегородки, шумозащитные экраны, двери, входные группы, облицовка фасада – прозрачный гнущийся материал незаменим.

- Малые архитектурные объекты – теплицы, парники и, конечно, беседки. Именно последние чаще всего изготавливаются своими руками. На фото – круглая беседка.

- Светопропускные конструкции – остекление стадионов, цирков, крупных зданий, каркасные навесы, ангары, световые фонари и так далее. На сегодня абсолютное большинство арочных конструкций обшивается поликарбонатом, так как придать ему нужный изгиб значительно проще.

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

- Для полимера оптимальной температурой нагрева считается 150–190 С. Чтобы провести формовку дома, потребуется обустройство печи с нижним и верхним нагревательными ТЭНами.

- Листы предварительно просушиваются – помещаются в печь при температуре 115 С.

- Сушка продолжается около 2,5 часов. Материал сличается готовым, если после высушивания и нагревания образца до 200 С на нем не появляются пузыри.

- Для формования поликарбонат прогревается до 180–220 С, а затем укладывается на матрицы – шаблон формы.

- Листы нагреваются с обеих сторон.

В зависимости от особенности последней стадии формовки различают три вида.

- Вакуумное – листы, закрепленные на раме, прогреваются, затем укладываются в форму, откуда удаляется воздух. Вакуумная формовка редко используется в домашних условиях, так как требует дополнительного оборудования, и предназначена для получения тонкого сложного рельефа – посуда, маски, игрушки.

- Формовка давлением – в этом случае процесс просушивания можно игнорировать, а сразу нагревать материал до 200 С. Затем лист помещается в форму и под собственным весом принимает требуемый вид. Таким образом изготавливают простые сферические элементы своими руками.

- Механическое усилие – материал придавливается отрицательной частью матрицы.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Технология проста: требуемый участок прогревают строительным феном и сгибают под нужным углом. Возможная величина угла указывается в паспорте изделия, так как для материалов с разной толщиной она отличается. На фото – рабочий момент.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

- Сгибать без прогрева нужно медленно, желательно использовать шаблон. Деформировать материал довольно просто, но в отличие от других вариантов, на монолитном поликарбонате начало деформации визуально не определяется, а проявляется при дальнейшей эксплуатации.

- Максимальный угол при этом рассчитывается исходя из толщины листа: величина умножается на 150.

- Однако если при термической формовке материал застывает, принимая форму, то при холодной остаточное напряжение заставляет лист пытаться вернуть прежнее положение. Чтобы материал держал требуемый угол, сгибать нужно на величину большую на 25%.

На видео формовка изделия рассматривается более подробно.

Источник

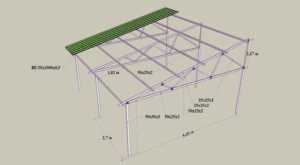

Строим навес из поликарбоната своими руками

Открытая парковка у частного дома, крыльцо, балкон, уличный бассейн, зона для барбекю, цветник с нежными сортами, переходы между домом и хозяйственными постройками – мест и объектов, которые желательно, а то и обязательно нужно защищать от атмосферных осадков и солнца предостаточно. И потому фабричные и самодельные навесы из поликарбоната приобретают все большую популярность. Этот материал является хорошей альтернативой металлу, пластику и дереву, плюс имеет некоторые особенности, которых нет у других.

фото навеса из поликарбоната во дворе частного дома

Изготовить навес из поликарбоната своими руками вполне реально, даже без специального опыта, но если вы хотите, чтобы он служил долго и в полной мере выполнял поставленную задачу, потребуется пошаговая инструкция от профессионалов…

С чего начинать

Любое строительство должно вестись по определенному плану. Даже если вы всего лишь хотите сделать небольшой козырек из поликарбоната своими руками, будет лучше, если заранее определить последовательность действий. Так вы сможете избежать ошибок и пропусков обязательных этапов, необходимости переделывать почти готовую конструкцию и трат на замену испорченных материалов и лишних покупок.

фото: навесы козырьки из поликарбоната, навесы для автомобилей из поликарбоната, дачные навесы из поликарбоната.

Поэтому, нужно учесть все нюансы – планируемый размер, форму, толщину, тип материала, желательный цвет, светопропускаемоть и теплоизолирующие свойства, превалирующую погоду и даже силу и направление ветра!

А начинать планирование стоит с сублимации планов и задумок в визуальную картинку. То есть, нужно сделать чертеж навеса из поликарбоната, пусть приблизительный, но достаточно ясный для того, чтобы самому понять, что вы хотите, и насколько реально и адекватно строение будет в данном случае.

Составление чертежа с учетом особенностей применения

Популярность данного вида термопластов сыграет в этом моменте вам на руку. В Сети на навесы из поликарбоната своими руками чертежи и фото представлены в огромном количестве. Так что не нужно заканчивать инженерно-технологический техникум, достаточно открыть галерею по запросу и выбрать подходящий. Очень хорошо, если при этом вы будете смотреть не только форму и предназначение, но и сопоставите условия, для которых была создана схема, с теми, что на вашем участке.

Правила подбора размеров

Если повезет, найденная схема на навес под поликарбонат своими руками будет уже готовой, и на ресурсе даже будут приведены технологические расчеты по необходимым материалам. В противном случае, придется ее корректировать, и здесь важно помнить, что навес обычно не имеет стен, то есть, покрытие нельзя делать впритык под накрываемую зону. Вот несколько советов, как правильно делать навес из поликарбоната «с запасом»:

- Если это подвесной навес-козырек, то его стороны должны выступать сантиметров на 30 за территорию, которую требуется укрыть

- Если это конструкция на опорах, например, под автомобильную стоянку, то тех же 30-40 см нужно оставить между всеми габаритами машины и стойками

- Если это бассейн, цветник, зона отдыха или «домашнее производство» вроде столярки на открытом воздухе, то запас к фермам лучше сделать еще больше

Нужно помнить и про высоту – правильный навес из поликарбоната в самой низкой точке должен быть не ниже 180 см!

Обрешетка

Площадь поликарбонатных навесов варьируется от нескольких десятков квадратных сантиметров, до сотен метров. Естественно, что такими глобальными проектами должны заниматься специалисты, и расчеты это их забота, но даже на пол-листа только опоры по периметру недостаточно. Потребуется обрешетка с правильно выбранным шагом. Он зависит от толщины материала и предположительной ветровой и весовой нагрузки на метр квадратный.

В тех регионах страны, где изготовление и установка навесов из поликарбоната технически и экономически оправдана, можно воспользоваться следующей табличкой-подсказкой:

| Толщина и шаг (см)

Нагрузка (кг/м 2 ) |

6 мм | 8 мм | |

| ширина | длина | ширина | длина |

| 100 | 105х79, 90х90, 82х103 | 120х90, 95х95, 90х110 | |

| 150 | 88х66, 76х76, 70х86 | 100х75, 83х83, 75х90 | |

| 200 | 80х60, 69х69, 62х78 | 85х65, 76х76, 65х85 |

Более толстые разновидности не включались, так как они используются для больших площадей, а лист толщиной 4 мм слишком слабый для подобных задач.

Форма для поликарбонатных навесов

Общая конфигурация, «покрой» по плану – квадрат, прямоугольник, овал, круг или многогранник, зависят от предназначения и размещения. А вот форма самого каркаса покрывающей части может быть разной. Правда, конструкция навеса из поликарбоната и здесь должна учитывать особенности его назначения, типа и размещения:

- Односкатный – выбирают в тех случаях, когда сток воды должен быть направлен в конкретную сторону по техническим условиям или для завершенности архитектурной композиции

фото: навесы из поликарбоната для дачи,

- Двускатный – лучше защищает от осадков и ветра, обычно имеет больший угол ската, а значит, на покрытии зимой меньше скапливается снег

фото навеса из поликарбоната во дворе для машины

- Арочный – по характеристикам похож на двускатный, но не имеет центрального ребра, зато сборка навеса из поликарбоната этого типа требует специального оборудования и навыков по сгибанию металлопрофиля или серьезного плотницкого опыта

навес из поликарбоната пристроенный к дому

- Купольный – круглый или овальный, оригинальный, но требующий больше трудозатрат, такой предпочитают устанавливать на беседках и зонах отдыха

фото: навесы из поликарбоната во дворе частного дома, дачи

- Каскадный – сборная разноуровневая конструкция, обычно арочного типа, используется для примыкающих к стенам навесов

навесы из поликарбоната во дворе частного дома

Если вы совершенно себе не представляете, как делать навес из поликарбоната и вообще только налаживаете дружбу с инструментом, советуем выбирать максимально простые варианты – односкатный или двускатный. Потренируетесь, и потом можно будет строить что-то сложнее, в том числе и обустроить раздвижной навес из поликарбоната своими руками, а это уже уровень!

раздвижные навесы из поликарбоната во дворе

Материалы и инструменты

План и чертеж, это отлично, но нужно из чего-то сооружать и чем-то работать – потребуются материалы для навеса из поликарбоната и инструменты для обработки и крепления:

- Элементы основы и каркаса

- Покрывающий материал, по необходимости детали соединений

- Строительный нож (для толстых листов дисковая пила с неразведенными мелкозубчатыми дисками или электролобзик)

- «Болгарка», дрель (перфоратор) и шуруповерт

- Рулетка и строительные карандаши (маркер), уровень

- Крепеж в достаточном количестве

Если предполагаются земляные работы, понадобится шанцевый инструмент, бетонные – минимум корыто и мастерок. Теперь подробней о некоторых моментах.

Металлический или деревянный

Из чего строить навес своими руками – из металла и поликарбоната, или с деревянным каркасом, решать вам. Нужно учесть доступность и стоимость металла и дерева в вашем регионе, наличие специализированного инструмента и желаемую стилистику.

Металлические конструкции имеют более современный вид, прочнее, но более дорогие и тяжелые. Деревянные хороши для участков, выдержанных в деревенском (кантри) и подобных стилях, брус и доски дешевле металла, но не прощают ошибок в обработке и при устройстве защитного покрытия. Конечно металл долговечней, а металлические строения не подвержены усадке, но и дерево при правильной защите без проблем служит 50 и больше лет!

фото навеса из поликарбоната примыкающий к дому

Профиль для навеса из поликарбоната лучше брать прямоугольный – с ним легче работать новичку, особенно, если для креплений будет использоваться сварка!

Сотовый или монолитный

«Полигаль» производит оба вида строительного поликарбоната, так что, выбирая тип покрытия, нужно в первую очередь помнить об их отличиях друг от друга. Построить навес из сотового поликарбоната своими руками выйдет дешевле, так как цена у него меньше. С другой стороны ремонт такого покрытия требуется чаще, потому что тонкий слой пробить легче, чем монолит, и хотя обычно воду покрытие не пропускает, но визуальная привлекательность падает.

Сотовый, естественно, легче монолитного, и хотя имеет большую светопропускную способность, но за счет многократного преломления лучей лучше защищает от ультрафиолета. Но при недостаточном опыте его легко повредить во время монтажа, а допущенные ошибки в расчетах и креплении быстро скажутся на целостности и надежности конструкции.

По степени прочности на изгиб и пластичности материалы похожи. При этом многослойность дает лучшие показатели по теплоизоляции, так что если предполагается не просто устройство навеса из поликарбоната своими руками, но сооружение специальной конструкции типа парника, то от монолитного лучше отказаться. Когда все выбрано и приготовлено, можно приступать к строительству.

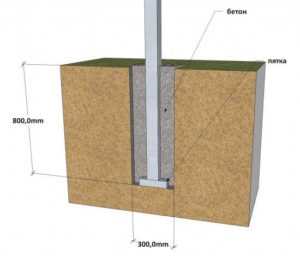

Подготовка основы

Проще всего навесы из поликарбоната сделать самому, если использовать для основы стену и фундамент готового строения. Здесь ничего дополнительно создавать не нужно, а базовые фермы крепятся на анкерные болты – высверливается отверстие, наживляется стойка, выставляется по уровню и фиксируется. Но такое возможно далеко не всегда, и подготовка основания, это самый продолжительный этап:

- Выкапываем ямы 30х30 см глубиной около полуметра в точках, где будут стоять опоры

- Ямы засыпаем щебнем или устраиваем в них каркас из арматуры

- Готовим цементно-песчаную смесь в пропорции 3 к 1 и заливаем основу

- Ждем положенный срок до полного застывания и набора прочности (до 2-х недель)

После этого можно сверлить отверстия под анкера. Конечно, можно стойки сразу вмуровывать в фундамент, но такой способ априори не подойдет, если вы решили построить навес из поликарбоната своими руками с использованием деревянных опор. Плюс, усадка бетона может «потянуть» ферму в сторону, нарушив задуманную геометрию, что особенно плохо, если рядом стена дома – выправить форму и уровень только поперечинами будет почти нереально.

Сборка каркаса

Самая ответственная часть работы, это установка опорных столбов. Если ее выполнить качественно, то в дальнейшем проблем не будет. Особенно важна точность размещения и положения основных стоек в том случае, если металлопрофиль (брус) уже нарезан по заранее рассчитанным размерам.

Рекомендуем! Все порезки (гибку) точки креплений делайте по мере необходимости. Ошибка в пару миллиметров всего на нескольких элементах может существенно усложнить монтаж навеса из поликарбоната своими руками, и увеличить общую стоимость. Не спешите, лучше потратить минуты на дополнительную проверку, чем часы и дни на переделку!

По мере установки опорных стоек обязательно проверяйте соответствие необходимому уровню по вертикали и (или) горизонтали. Это вопрос не только беспроблемности дальнейшей работы, но эстетики конечного результата и функциональности конструкции. Если крепление сварное, желательно использовать поперечные фермы на всю длину вектора (соединяя крайние точки).

Как вариант, изготовление навеса из поликарбоната своими руками можно частично провести на земле. Выберите ровную площадку и на ней соберите установочный каркас с использованием уровня. Так наживлять резьбовые соединения и точки сварки гораздо легче и удобней, можно обойтись минимумом помощников и даже вообще без них. Правда подъем готовой конструкции наверх сложнее и, скорее всего, потребует применения лебедки или крана. Далее постройка навеса из поликарбоната своими руками подразумевает шлифовку швов и срезов, покрытие защитной краской.

Как гнуть профиль

Если вы человек рисковый, или же обычный козырек делать умеете, посмотрели хорошее видео, как сделать полукруглый навес из поликарбоната своими руками, и решили взяться за такую конструкцию, то вам придется не только резать, но и гнуть профиль. Для этого существуют специальные станки, но их стоимость делает покупку только для домашнего пользования нецелесообразной.

Варианты ехать на стройку или профильное предприятие отметаем по нескольким причинам:

— таковых просто может не быть рядом;

— как уже говорилось, лучше подгонять размер в процессе;

— мы делаем навес из поликарбоната своими руками!

Поэтому вспоминаем дедовские способы получить подобный «покрой»:

Подрезы

В нужной точке труба (профиль) надрезается на глубину 6-8 мм, что нарушает жесткость и позволяет согнуть ее в противоположную от надпила сторону. После того, как стойка получит нужную форму, все места подрезов желательно «залатать» с использованием сварки. Альтернатива – клинообразные подпилы и сгибание в их сторону.

Нагрев

Другой вариант – нагреть трубу и в самодельных опорах или тисках быстро вручную согнуть. Но есть нюанс! При подобном способе часто происходит сплющивание в точке изгиба, и дальнейшая установка поликарбоната на навес своими руками будет сопровождаться зазорами либо нарушением геометрии листов. Поэтому, чтобы сохранить форму сечения, предварительно утрамбуйте внутрь влажный песок.

Монтаж покрытия

После того, как каркас готов, пора поговорить о том, как правильно накрыть навес поликарбонатом своими руками, ведь здесь есть свои требования. В частности арочные конструкции из сотового ПК порываются так, чтобы изгиб приходился вдоль ребер жесткости – даже если и удастся согнуть материал поперек без поломок, он все равно растрескается под напором ветра и давлением снега.

Для лучшего понимания предлагаем посмотреть видео – это не про монтаж поликарбоната на навес видео, но о радиусах изгиба разных видов и сортов материала. Так что пригодится, если вы задумались о самостоятельной доставке или пересылке.

Проще всего, когда площадь небольшая, и достаточно одного листа или его части. Материал укладывается защитной пленкой кверху, снимать ее желательно только по завершению всех работ, чтобы избежать повреждений. Нужно помнить о нюансах крепления:

- Любые постройки из поликарбоната своими руками нужно проводить с использованием термошайб, которые уплотняют точку крепления и компенсируют температурные деформации материала

- Саморезы нужно вкручивать строго вертикально, между ребрами жесткости, не ближе 3-4 см к краю листа

- При креплении нельзя пережимать саморез или оставлять его свободным – в обоих случаях все закончиться повреждением покрытия

Для примера фотография, как не нужно делать…

и видео как правильно покрыть навес поликарбонатом своими руками.

Соединение листов поликарбоната проводится с использованием специального разборного НР-профиля с резьбовым креплением и защелкивающейся крышкой.

При этом нужно снять со стороны соединения пленку для плотной фиксации. Торцы закрываются специальным профилем и перфолентой, чтобы сохранить эстетику, а в случае с сотовым материалом не допустить засорения каналов. Если все сделать правильно, ваш автомобиль (клумба, крыльцо, бассейн) получат красивую и достаточно долговечную защиту от ультрафиолета и осадков, а участок (дом) приобретут завершенный вид.

Источник

15.11.2017

Сотовый поликарбонат – выполненные из полимерного материала листы образованные двумя или тремя слоями, которые укреплены дополнительными перегородками для придания конструкции жесткости. Можно сказать, что у него ячеистая структура, которая чётко определяется на поперечном разрезе. В статье мы расскажем о том, как производят поликарбонат, осветим специфику состава и области использования.

Где используют поликарбонатные листы

Изделие может быть наделено различными признаками: колеблется толщина листа (от 4 до 32 миллиметров); форма

листа; цвет (палитра включает в себя пятнадцать оттенков). Все это позволяет использовать материал в различных сферах:

- в отделке;

- в строительстве;

- в сельском хозяйстве;

- в работе по облагораживанию города и т.д.

Данная технология находит себе применение в обустройстве арок, создании крыш, навесов, заборов, разнообразных витрин, современных балконов и бассейнов. В область использования также входят муниципальные объекты, стадионы, автовокзалы и т.д.

Сырье для производства материала

В первую очередь это органическое соединение. В чистом виде он представляет собой бесцветные гранулы, а их основой является аморфный инженерный пластик, структуру которого составляет угольная кислота и двухатомный фенол. Сложный состав положительно сказывается на свойствах поликарбоната, а именно:

- Предельная прочность.

- Устойчивость к температурам от – 40 до +120 градусов по Цельсию.

- Гибкость.

- Сравнительно небольшая масса.

- Хорошие теплоизоляционные показатели.

- Огнестойкость.

- Длительная износостойкость, более 20-ти лет.

При желании лист можно покрыть поглотителем ультрафиолетовых лучей, что поможет дольше сохранить безупречное состояние изделия.

Процесс производства сотового поликарбоната

Существует две технологии изготовления: монолитная и ячеистая. Чтобы получить ячеистый поликарбонат, нужна экструзионная линия, на которой гранулы пройдут следующие этапы обработки: