Открыть эту статью в PDF

Определение и значение

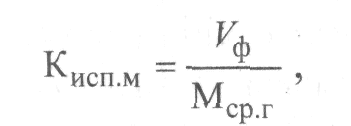

Коэффициент загрузки производства (Capacity Utilization Ratio) — процентное отношение фактического объема производства к потенциальному объему, вычисляемое по формуле:

Загрузка производства играет важную роль в оценке эффективности деятельности компании, так как производственные предприятия, как правило, инвестируют в производственные мощности значительные средства, а затем несут затраты на поддержание этого оборудования в рабочем состоянии. В результате при неполной загрузке производства себестоимость продукции растет. Плановая себестоимость, с учетом которой компания устанавливает цены, часто рассчитывается исходя из полной загрузки производства, поэтому снижение коэффициента загрузки может приводить с тому, что продукция будет продаваться ниже себестоимости.

В анализе рынка большое значение имеет информация о средней загрузке производства компаний, работающих на этом рынке. Например, если известно, что на каком-то рынке средняя загрузка производства составляет 70%, это может означать, что предложение сильно превышает спрос и компании, стремясь загрузить свои производственные мощности, могут пойти на агрессивную ценовую конкуренцию и даже на продажу продукции по цене ниже себестоимости. В то же время существуют виды бизнеса, где неполная загрузка является нормой, так как позволяет производителю оперативно отреагировать на поступивший новый заказ.

В электроэнергетике вместо коэффициента загрузки производства используется другой показатель — коэффициент использования установленной мощности (КИУМ). Он зависит не только от спроса на электроэнергию, но и от таких факторов, как доступность источника энергии. Например, КИУМ солнечной или ветровой электростанции может находиться в районе 20-30% и ниже, так как источник этой энергии не постоянен.

Определение производственной мощности

Значение коэффициента загрузки производства зависит от того, как была определена производственная мощность предприятия. Здесь есть несколько деталей, которые следует учесть:

- Если производственная мощность была определена как максимальная выработка в час или в сутки, то для расчета мощности за более длительный период надо учитывать время простоев для обслуживания и ремонта.

- Производственная мощность зависит не только от производительности оборудования, но и от режима работы. Например, переход от односменного режима к двухсменному позволяет значительно повысить потенциальный объем выпуска. Аналогично и многие другие незначительные и не требующие больших затрат изменения влияют на мощность предприятия.

- Как правило. производственная мощность определяется с учетом некоторого стабильного долгосрочного подхода к организации производства. При необходимости компания может в период высокого спроса отложить ремонты, оптимизировать другие характеристики и добиться загрузки производства с коэффициентом свыше 100%. Краткосрочные значения выше 100% реальны, но указывают на работу с перегрузками и не могут сохраняться долго.

Использование в моделировании

В долгосрочном планировании, и, в частности, в инвестиционных проектах, коэффициент загрузки производства используется для того, чтобы отразить приблизительный характер прогноза, когда известно только каков потенциальный объем производства и как скоро компания планирует выйти на этот объем. Вот, например, как это реализовано при планировании продаж в программе Альт-Инвест:

Такие статьи мы публикуем регулярно. Чтобы получать информацию о новых материалах, а также быть в курсе учебных программ, вы можете подписаться на новостную рассылку.

Если вам необходимо отработать определенные навыки в области инвестиционного или финансового анализа и планирования, посмотрите программы наших семинаров.

Спасибо, Вы зарегистрированы

на семинар «Альт-Инвест»!

Наш менеджер свяжется с Вами в ближайшее время.

Спасибо, Ваша заявка принята!

Мы отправили Вам письмо для проверки контактной информации на адрес info@alt-invest.ru.

Подтвердите, пожалуйста, свой адрес, и заявка будет направлена консультанту. После этого мы свяжемся с Вами для уточнения наиболее удобного времени и формата презентации.

Спасибо, Вы почти подписаны на новостную рассылку «Альт-Инвест»!

Мы отправили Вам письмо для подтверждения вашего e-mail на адрес info@alt-invest.ru.

Теперь проверьте почту.

Спасибо за интерес к нашим программам!

Мы отправили Вам письмо, где сказано как получить демо-версию, на адрес info@alt-invest.ru.

Теперь проверьте свою почту.

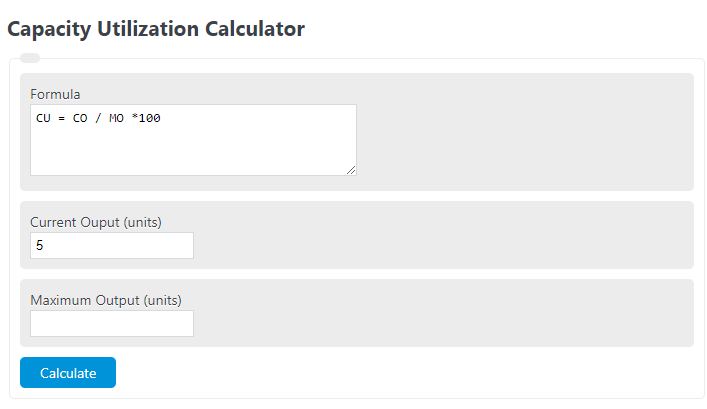

Enter the current production output and the maximum production output into the calculator to determine the capacity utilization.

- Total Manufacturing Cost Calculator

- Manufacturing Overhead Calculator

- Labor Productivity Calculator

- Cycle Time Calculator

- Line Capacity Calculator

Capacity Utilization Formula

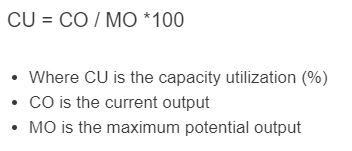

The following formula can be used to calculate capacity utilization.

- Where CU is the capacity utilization (%)

- CO is the current output

- MO is the maximum potential output

To calculate capacity utilization, divide the current output by the maximum potential output, then multiply by 100.

Capacity Utilization Definition

Capacity utilization is defined as the ratio of current output to total output possible.

Capacity Utilization Example

How to calculate capacity utilization?

- First, determine the maximum output.

Using either design figures or past experience, calculate the total maximum output that the plant can produce. For this example, we will say the maximum output is 100,000 units per month

- Next, determine the current output.

Measure the current output of the plant over the past month. For this example, we will say that we hit 75,000 units.

- Finally, calculate the capacity utilization.

Using the formula above, we find the capacity utilization to be 75,000/100,000 * 100 = 75%.

FAQ

What is capacity utilization?

Capacity utilization is a percentage of the current production output with respect to the maximum capacity output.

Анализ загрузки производственных мощностей во многом похож на анализ производственной мощности, но, конечно, имеет свою особенность: если тот инструмент применяется для изучения работы людей, то этот — для оборудования и предприятия в целом.

Почему этот инструмент важен

Анализ загрузки производственных мощностей полезен тем, что его результаты позволяют влиять на эффективность, производительность и в конечном счете на прибыль.

Если вы потратили деньги на дорогие машины или оборудование, вам нужно обязательно знать, насколько полно эта техника у вас загружена. Если вы не будете располагать соответствующей информацией о том, что дорогое оборудование не используется, простаивает, то просто не сможете более адекватно им управлять, т. е. так, чтобы повысить его производительность и, следовательно, потенциально увеличить доход.

Когда следует применять инструмент

В современном оборудовании очень много встроенных датчиков, которые могут эффективно и постоянно измерять загрузку производственных мощностей. С этих датчиков снимается большой объем данных, позволяющих судить не только о том, как часто используется данное оборудование, но и о том, как долго и эффективно оно работает, а также о том, как часто оно нуждается в техническом обслуживании, чтобы могло сохранять оптимальный уровень мощности.

Проводя указанный анализ, вы можете добиться максимальной отдачи от своих инвестиций в оборудование и свести к минимуму сбои и время простоя оборудования из-за них.

Вопросы, на которые можно получить ответ с помощью инструмента

Анализ загрузки производственных мощностей может помочь ответить на некоторые вопросы, в том числе следующие.

- Получаем ли мы максимальную отдачу от нашего дорогого оборудования?

- Насколько эффективно используется это оборудование?

- Где в нашей операционной деятельности имеются узкие места?

Как следует пользоваться инструментом

В конструкции большинства современных машин предусмотрена установка встроенных датчиков, которые собирают информацию об их использовании. Например, современные автомобили «сами» собирают данные о том, как часто мы их используем и как мы ездим. Производители автомобилей могут воспользоваться этой информацией, чтобы динамически корректировать интервалы технического обслуживания наших машин. Если в нашем бизнесе мы также пользуемся автомобилями или другими транспортными средствами, то можем сделать то же самое.

Мы можем использовать данные, поступающие от оборудования, чтобы узнать, в течение какого возможного времени (в процентах) оно фактически работает. На основе этой информации можно судить об отдаче своих инвестиций в оборудование, а также об уровне имеющихся резервных мощностей. Она также позволяет определить, насколько можно увеличить масштабы производства до того, как потребуются новые капиталовложения в новые машины.

Чтобы определить степень загрузки своих технических мощностей, компании могут получать необходимые для этого данные либо непосредственно из оборудования, либо, если оно не оснащено встроенными датчиками, поставить на него самим такие датчики или воспользоваться, например, анализом видеоматериалов.

Практический пример

К анализу загрузки своих технических мощностей может прибегнуть и больница. Например, сканер МРТ является чрезвычайно дорогим оборудованием, причем большие средства нужны не только на его покупку и наладку, но и на эксплуатацию. Поэтому после выделения на него средств важно, чтобы это оборудование эффективно использовалось и чтобы у него не было длительных простоев.

Для изучения того, как часто сканер МРТ используется каждую неделю и какие резервные мощности в среднем бывают за неделю, можно провести анализ его загрузки. Полученные таким образом данные могут помочь больнице определить спады в загрузке этого сканера, которые можно устранить, что приведет к повышению эффективности его работы или увеличению прибыли. Например, если сканер МРТ в определенные дни сама больница не использует, она могла бы его на это время сдавать в аренду другим больницам или профессиональным медикам, работающим самостоятельно.

Как и при многих других аналитических процессах, важно не слишком увлекаться анализом всего, что можно изучать. Сосредоточьтесь только на ключевых активах вашего бизнеса.

Загрузка…

На чтение 14 мин. Опубликовано 12.12.2019

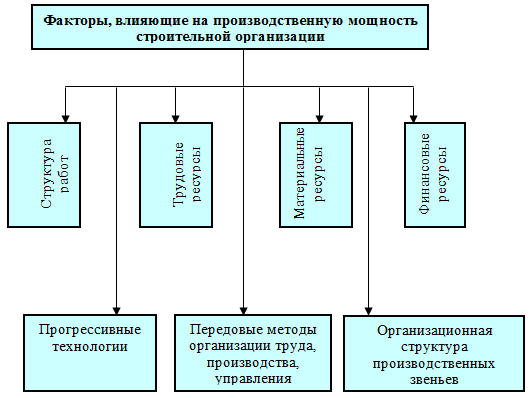

Производственную мощность рассчитывают при анализе и обосновании производственной программы, в связи с подготовкой и выпуском новых изделий, при реконструкции и расширении производства.

Методика расчета производственной мощности зависит от формы и методов организации производства, номенклатуры изготовляемой продукции, типа используемого оборудования, характера производственного процесса.

Основными элементами для расчета производственной мощности являются:

• состав оборудования и его количество по видам;

• прогрессивные нормы использования каждого вида оборудования;

• номенклатура, ассортимент продукции и ее трудоемкость;

• фонд времени работы оборудования;

• производственные площади основных цехов предприятия.

Для определения состава и количества оборудования по каждому его виду в первую очередь требуется распределить это оборудование на установленное и неустановленное. К установленному относится оборудование, находящееся в эксплуатации, ремонте, модернизации, а также временно бездействующее, неисправное, резервное. Выявление неустановленного оборудования позволяет определить, какое количество его подлежит установке на данном предприятии, и количество излишнего и ненужного оборудования.

В расчет производственной мощности принимается все оборудование по видам, установленное на начало года, а также оборудование, которое должно быть введено в эксплуатацию в плановом периоде.

Производительность оборудования, закладываемая в расчет производственной мощности, определяется на основе прогрессивных норм использования каждого вида этого оборудования. Под прогрессивными нормами понимаются технико-экономические нормы использования оборудования, которых устойчиво добились передовые рабочие предприятий данной отрасли.

При определении прогрессивных норм использования оборудования следует учитывать, что возможности этого использования в значительной степени зависят от номенклатуры и трудоемкости продукции, которая будет изготовлена на данном оборудовании, от качества перерабатываемого сырья и материалов, от принятого режима работы оборудования и т.д.

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входят число смен, продолжительность рабочего дня и рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонд времени использования оборудования.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 часа (365 х 24 = 8760 ч.).

Режимный фонд времени определяется режимом производства. Он равен произведению рабочих дней в плановом периоде на число часов в рабочих сменах.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленных норм.

В расчете производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования.

На предприятиях и в цехах некоторых отраслей промышленности (в мебельном, консервном, литейном и др.) главным фактором при определении производственной мощности служит величина производственной площади, т.е. площади, где осуществляется технологический процесс изготовления продукции. Вспомогательные площади (ремонтного, инструментального цехов, складов и т.д.) в расчет не принимаются.

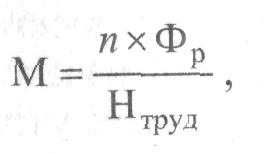

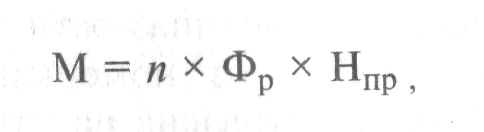

В самом общем виде производственная мощность может быть выражена формулой:

где М — производственная мощность (в натуральных единицах измерения);

n — число единиц ведущего оборудования;

Фр — действительный (рабочий) фонд времени работы единицы оборудования (в часах);

Нтруд — норма трудоемкости обработки изделия (в часах),

где Нпр — прогрессивная норма производительности единицы оборудования за час работы (в натуральных единицах).

Показателями использования производственной мощности являются: фактический выпуск продукции в натуральном выражении или стоимостных единицах за определенный период; выпуск продукции на единицу оборудования на 1 м 2 производственной площади в стоимостных единицах; средний процент загрузки оборудования (отношение количества времени работы оборудования к возможному времени его работы); коэффициент сменности. Обобщающим показателем служит коэффициент использования производственной мощности, рассчитываемый отношением фактического объема выпуска продукции (валовой, товарной) к среднегодовой производственной мощности:

где Кисп м — коэффициент использования производственной мощности;

Vф — объем фактически выпущенной продукции (валовой, товарной), руб.;

Мср.г — среднегодовая производственная мощность, руб.

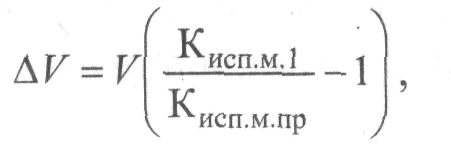

Прирост объема продукции за счет улучшения использования производственной мощности можно определить по формуле:

где V — достигнутый годовой объем выпуска продукции в соответствующих единицах измерения;

Кисп.м.1 — достигнутый коэффициент использования среднегодовой производственной мощности;

Кисп.м.п.р — проектируемый прогрессивный коэффициент использования среднегодовой мощности с учетом разработанных организационно-технических мероприятий.

На каждом предприятии необходимо добиваться повышения эффективности использования производственных мощностей и площадей, сокращать время простоев, повышать степень загрузки оборудования в единицу времени, совершенствовать орудия труда и технологию производства, добиваться оптимизации структуры основных фондов, обеспечивать быстрое освоение вводимых мощностей.

Для агрегатов с технологической специализацией расчет производственной мощности сводится к пропускной способности оборудования и коэффициенту его загрузки.

Показатели рассчитываются в такой последовательности:

1. Проводят наиболее рациональное размещение видов работ по группам взаимозаменяемого оборудования;

2. Определяют перспективные нормы затрат времени на единицу каждого вида изделий по группам оборудования и по рабочим местам.

3. Определяют расчет пропускной способности оборудования (Р) по формуле:

Р = Ф д х С , где

4. Фд фонд времени работы одного станка, С число станков в группе;

5. Определяют загрузку оборудования с учетом производственной программы. Загрузка оборудования рассчитывается двумя способами:

а) как произведение нормы времени на изготовление одной детали с учетом выполнения норм выработки на годовую производственную программу;

б) как загрузка в станкочасах по всей номенклатуре.

6. Сопоставляя загрузку (3) оборудования с пропускной способностью, получают избыток или дефицит станкочасов по группам оборудования и определяют коэффициент загрузки. Если (Р минус 3 > 0), то производственную программу можно увеличить, т.к. производственные мощности не загружены полностью (недогружены).

Под оптимизацией понимается мощность, при которой номенклатура, ассортимент, объем выпускаемой продукции обеспечивают максимальную загрузку оборудования.

Ограничениями оптимизации производственной мощности являются:

1) суммарное время изготовления всех изделий на 1й группе оборудования;

2) искомая производственная мощность выпуска изделий 1го вида не должна быть меньше запланированной.

Эти задачи решаются с помощью методов линейного программиро вания.

Уровень использования производственной мощности измеряется следующими показателями:

1) Коэффициентом фактического (планового) использования производственной мощности (К и.м.) , который определяется по формуле:

П – фактическая (плановая) продукция в натуральном или стоимостном выражении;

M годов. с редняя годовая мощность фактическая (плановая) в тех же единицах измерения, что и объем продукции.

2) Коэффициентом загрузки оборудования (К з.о). Этот показатель выявляет излишнее или недостающее оборудование. Определяется по формуле:

К з.о =фактический фонд времени(в станкочасах)/располагаемый фонд времени(в станкочасах)

Особое место в организации производственного процесса занимают различные принципы: пропорциональность, непрерывность, параллельность, ритмичность.

Степень пропорциональности производства характеризуется величиной отклонения пропускной способности (мощности) каждой операции (передела) от запланированного ритма выпуска продукции.

Пропорциональность производства исключает перегрузку одного оборудования, т.е. возникновения узких месть, и недоиспользование мощности другого оборудования.

Пропорциональность принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса.

Рассмотрим пример. Производственный процесс изготовления дета лей состоит из 4 операций, в цехе установлены 4 станка с различной мощностью. Составим таблицу 15.

Общая пропускная способность технологической цепочки 6 деталей в смену. Третье рабочее место является «узким», использование фрезерного станка составляет 40%, двух других 50%.Что необходимо предпринять для дозагрузки рабочих мест? Необходимо приобрести токарный станок с такой же мощностью, тогда мощность будет составлять 12 штук деталей. Фрезерный станок недогружен, поэтому необходимо догрузить его другой деталью:

32 мин. х 12=384 мин. (480384)=96 мин.

Непрерывность производства рассматривается в двух аспектах: непрерывного участия в процессе производства предметов труда – сырья и полуфабрикатов и непрерывной загрузки оборудования.

Степень непрерывности производственного процесса может быть охарактеризована коэффициентом непрерывности (Кн ) исчисленный по формуле:

Характерной особенностью принципа параллельности является реализация на всех уровнях производственного процесса. Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей.

Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки и съема деталей, контроля параметров, загрузки и выгрузки агрегата с основным технологическим процессом.

Уровень параллельности производственного процесса можно исчислить по формуле:

Ритмичность принцип рациональной организации процессов, ха рактеризующий выпуск продукции в каждом отрезке времени в точном соответствии с установленными на этот отрезок плановыми заданиями. Пример. Сменный плановый и фактический выпуск деталей цехом характеризуется следующими данными.

Полученная величина характеризует отклонение от ритмичного выпуска продукции на 0,025 (10,975), частота невыполнения сменного графика составила 25%=(2х 100:8).

Сокращение времени непроизводительной загрузки.

Ко времени непроизводительной загрузки оборудования относится время, затраченное на изготовление продукции, оказавшейся впоследствии браком, на исправление брака, время, связанное с отклонениями от установленного технологического процесса. Эти затраты времени подлежат полному устранению и при расчете производственной мощносги не учитываются.

При одном и том же составе производственной программы и оборудования возможны самые различные сочетания номенклатуры деталей и операций, закрепляемых за каждым рабочим местом. При рациональном распределении работы между отдельными видами оборудования общая затрата времени на выполнение всего объема работы сокращается. Эта задача решается с помощью методов линейного программирования.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехами заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов.

Измеряется производственная мощность, как правило, в натуральных или условно-натуральных единицах. Так мощность текстильных предприятий определяется максимально возможным выпуском тканей в погонных и квадратных метрах, прядильных фабрик — в тоннах пряжи, кирпичах заводов — в тыс. штук условного кирпича, металлургических комбинатов — в тоннах выплавленной стали и т. п.

Использование натуральных показателей для измерения производственной мощности возможно только на узкоспециализированных предприятиях, выпускающих однородную несложную продукцию. При многономенклатурном производстве суммарная мощность предприятия определяется в денежном выражении.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

Производственная мощность предприятия определяется мощностью ведущих подразделений (цехов, участков) или агрегатов и установок.Такой подход к определению производственной мощности позволяет выявить несопряженность мощностей ведущих и вспомогательных производств и агрегатов и разработать план организационно-технических мероприятий по их выравниванию.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка:

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Производственная мощность ведущих подразделений определяется по формуле:

где ПМ — производственная мощность подразделения (цеха, участка);

n — количество единиц одноименного ведущего оборудования, ед.;

Нт — часовая техническая (паспортная) мощность единицы оборудования, ед.; Ф — фонд времени работы оборудования, часов.

При расчете производственной мощности предприятий машиностроения, заводов по производству строительных материалов, текстильных, швейных и обувных фабрик, предприятий пищевой промышленности и некоторых других также необходимо учитывать производственные площади.

Так на швейных фабриках в основу расчета производственной мощности пошивочных цехов положено количество рабочих мест (без учета резервных), которое может быть размещено на производственной площади, выделяемой для размещения производственных потоков.

Расчет выполняется по формуле:

где S — производственная площадь цеха, выделяемая для организации производственных потоков, кв. м;

Sн — производственная нормативная площадь (с учетом проходов) на одно рабочее место, кв. м;

Т — режимное время работы, час.;

t — затраты времени на изготовление одного изделия, час.

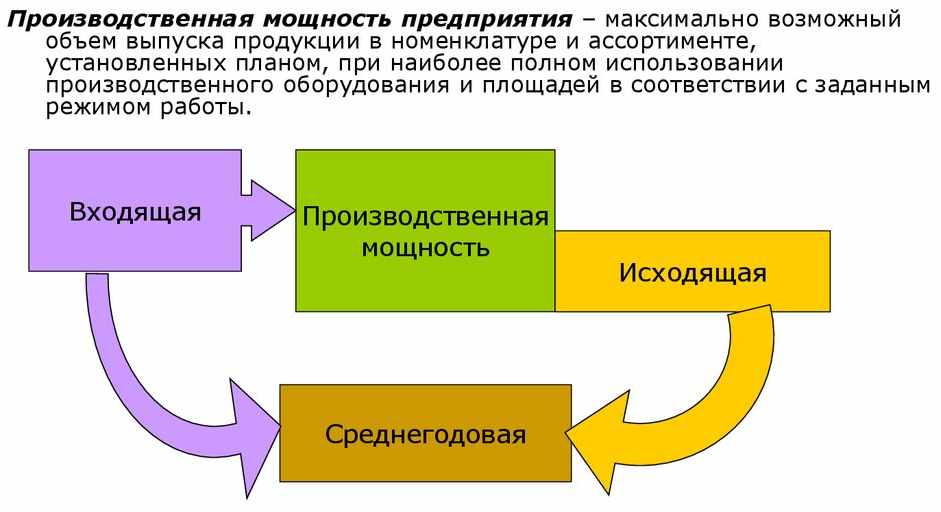

В краткосрочном периоде производственная мощность является постоянной величиной. В долгосрочном периоде она может быть уменьшена за счет вывода из производства физически и морально устаревших, излишних машин, оборудования и площадей, или увеличена путем технического перевооружения производства, реконструкции и расширения предприятия. В связи с этим при обосновании производственной программы производственными мощностями рассчитываются входная, выходная и среднегодовая производственная мощность.

Входная производственная мощность — это мощность на начало отчетного или планируемого периода.

Выходная производственная мощность — это мощность предприятия на конец отчетного или планируемого периода. При этом выходная мощность предыдущего периода является входной мощностью последующего периода.

Выходная мощность рассчитывается по формуле:

где ПМвых — выходная производственная мощность;

ПМвх — входная производственная мощность;

ПМт — прирост производственной мощности за счет технического перевооружения производства;

ПМр — прирост производственной мощности за счет реконструкции предприятия:

ПМнс — прирост производственной мощности за счет расширения (нового строительства) предприятия;

ПМвыб — выбывающая производственная мощность.

Поскольку ввод и выбытие мощностей производится не одномоментно, а происходит на протяжении всего планируемого периода, то возникает необходимость расчета среднегодовой производственной мощности.

Она определяется по формуле:

где ПМс — среднегодовая производственная мощность;

ПМiввод. — вводимая i-я производственная мощность;

tiд — количество месяцев в году, в течение которых будет действовать i-я мощность;

ПМjвыв — выводимая j-я производственная мощность;

tjб — количество месяцев в году, в течение которых не будет действовать j-я выводимая мощность;

12 — количество месяцев в году.

Приведенная методика определения среднегодовой мощности применима в случаях, когда в плане развития предприятия предусмотрен конкретный месяц ввода новых производственных мощностей. Если текущим планом капитального строительства или организационно-технических мероприятий предусматриваются сроки ввода мощностей не по месяцам, а по кварталам, то при расчете среднегодовой мощности считается, что они будут вводиться в середине планируемых кварталов.

Обоснование производственной программы производственной мощностью осуществляется в 4 этапа.

На 1 этапе анализируется коэффициент использования среднегодовой производственной мощности в отчетном периоде. Он рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности.

где Кио — коэффициент использования производственной мощности в отчетном периоде, ед.;

ОПо — фактический выпуск продукции в отчетном периоде, ед.;

ПМсо — среднегодовая производственная мощность предприятия в отчетном периоде, ед.;

Поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства, то коэффициент ее использования не может быть больше единицы. Несоблюдение этого условия означает, что расчетная производственная мощность предприятия занижена и требуется уточнение расчетов.

На втором этапе осуществляется планирование роста коэффициента использования производственной мощности в предстоящем периоде. Оно основывается на выявлении внутрипроизводственных резервов увеличения выпуска продукции без дополнительного ввода постоянных факторов производства.

Внутрипроизводственные резервы улучшения использования действующих производственных мощностей подразделяются на экстенсивные и интенсивные.

К экстенсивным относятся резервы увеличения полезного времени работы оборудования в пределах режимного фонда. Они включают устранение внутрисменных и целодневных простоев оборудования, а также сокращение продолжительности плановых ремонтов.

Группа интенсивных резервов включает в себя мероприятия по более полной загрузке оборудования в единицу времени, повышение квалификации рабочих и на этой основе более полное использование производительности машин, увеличение выпуска годной продукции и т. п.

На третьем этапе выявляется возможность выполнения производственной программы в краткосрочном периоде. Для этого вначале определяется возможный выпуск продукции с действующих производственных мощностей путем умножения их величины на плановый коэффициент использования среднегодовой мощности

где ОПд — возможный выпуск продукции с действующих производственных мощностей, ед.

На четвертом этапе осуществляется расчет необходимого ввода в действие новых мощностей в долгосрочном планируемом периоде.

При обосновании потребности в новых производственных мощностях большое значение имеют сроки их освоения. Чем они короче, тем больше продукции выпустит предприятие в плановом периоде, тем больше будет его валовый доход и прибыль и быстрее окупятся инвестиции в развитие производства.

Заключительным этапом обоснования производственной программы производственными мощностями является разработка баланса производственной мощности. Он основывается на обеспечении равенства между плановым заданием и возможным суммарным выпуском продукции с действующих и новых производственных мощностей с учетом запланированных сроков их ввода и освоения.

Формула баланса производственной мощности предприятия имеет следующий вид:

Увеличение производственной мощности возможно за счет:

— ввода в действие новых и расширения действующих цехов;

— технического перевооружения производства;

— организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: «Что-то тут концом пахнет». 8420 —

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Расчет среднего процента загрузки оборудования по программе

(1.5.)

Кзср

=

-

5. Расчет производственной мощности участка

Производственная

мощность

—

это максимально возможный

годовой объем производства продукции

и выполняемых услуг в номенклатуре и

структуре, установленных планом, при

полном использовании оборудования и

площадей. При этом должны быть учтены

запланированные

мероприятия по внедрению новой техники,

технологии и организации производства.

Производственная мощность — показатель

динамический.

С изменением уровня технической

оснащенности предприятия, технологии

и организаций производства меняется

и величина производственной

мощности. [5]

Производственная

мощность участка рассчитывается по

формуле:

,

шт., (1.6.)

где

∑Спр

– суммарное принятое необходимое

количество оборудования, шт;

Fg

– годовой эффективный фонд времени

станка (Fд=4000

ч);

∑Tшк

– суммарное штучно-калькуляционное

время по всем операциям

технологического

цикла.

-

Расчет необходимого количества оборудования и его загрузки по мощности участка

Определим

загрузку оборудования по программе,

равной производственной мощности

участка. Рассчитаем необходимое

количество оборудования при его загрузке

по мощности участка по формуле:

,ед.об., (1.7.)

где

M

– производственная мощность участка;

Tшт-к

– норма штучно-калькуляционного времени

на деталь по каждой операции;

Fg

–

годовой эффективный фонд времени

станка;

α

– коэффициент выполнения норм.

1,65ед.

об. 0,48

ед.об.

0,34

ед. об. 0,58

ед.об.

0,18ед.

об. 0,26

ед.об.

0,26

ед. об. 1,02

ед.об.

2,57

ед. об. 0,39

ед.об.

1,05

ед. об. 1,02

ед.об.

0,14ед.

об. 3,61

ед.об.

3,72

ед. об. 1,02

ед.об.

Расчет загрузки оборудования при его догрузке по мощности участка с учетом ранее принятого количества станков

(1.8.)

82

% 48

%

34

% 58

%

18

% 26

%

26

% 102

%

128

% 39

%

105

% 102

%

14

% 120

%

124

% 102

%

(1.9.)

График

загрузки оборудования по мощности

участка с учетом ранее принятого

количества оборудования представлен

в приложении 4.

-

Выявление «узких» и «широких» мест на производственном участке Разработка мероприятий по их ликвидации

На

полученном графике загрузки оборудования

с учетом догрузки наблюдаем наличие

«узких» (перегруженных) и «широких»

(недогруженных) групп оборудования в

цехе.

«Узкое»

место характеризуется загрузкой

оборудования более 106 %, а «широкое» —

менее 60 %.

Оптимальная

загрузка в серийном производстве

составляет 80-85 %.

Для

обеспечения равномерной загрузки

оборудования необходимо ликвидировать

«узкие» (операции № 25, 40, 75) и «широкие»

(операции № 10, 15, 20, 35, 45, 50, 55, 65) места.

«Узкие»

места можно ликвидировать путем:

-

пересмотра

технологии с целью уменьшения Tшт-к

; -

увеличения

количества смен на операциях с «узкими»

местами; -

увеличения

количества оборудования

до

оптимальной загрузки; -

использования

и 3-й смены, и увеличения количества

станков.

Воспользуемся

методом увеличения количества смен на

операциях с «узкими» местами.

В

данном случае применяем не 2-х сменный,

а 3-х сменный режим работы на операциях

№ 25, 40, 75 при этом значение

=

5600 час.

Рассчитаем

необходимое количество оборудования

при его загрузке по мощности при 3-х

сменном режиме работы по формуле:

,ед.об. (1.10.)

Рассчитываем

коэффициент загрузки оборудования при

его догрузке по мощности с учетом

принятого количества станков по формуле:

Таким

образом, в результате применения 3-х

сменного режима работы оборудования

произошло снижение его загрузки до

оптимального уровня, а именно, по

операции № 25 на 41 %, по операции № 40 на

40 %, по операции № 75 на 38 %.

«Широкие»

места можно ликвидировать путем их

догрузки аналогичной работой с других

участков.

Чтобы

узнать, сколько деталей необходимо

привести на каждое недогруженное

рабочее место, составляем пропорцию

вида:

М

= 28044 шт. – 34 % загрузки (по операции №

10)

Хдет

–

85 %

Хдет=

ед.

=

Хдет

– М = 70110-28044 = 42066

ед.

М

= 28044 шт. – 18 % загрузки (по операции №

15)

Хдет

– 85 %

Хдет

=

ед.

=

Хдет

– М = 132430-28044 = 104386 ед.

М

= 28044 шт. – 25 % загрузки (по операции №

20)

Хдет

– 85 %

Хдет

=

ед.

=

Хдет

– М = 95395-28044 = 67351 ед

М

= 28044 шт. – 14 % загрузки (по операции №

35)

Хдет

– 85 %

Хдет=

ед.

=

Хдет

– М = 17267-28044 =

142223

ед.

М

= 28044 шт. – 48 % загрузки (по операции №

45)

Хдет.

– 85 %

Хдет

=

ед.

=

Хдет

– М = 49661-28044 = 21617 ед.

М

= 28044 шт. – 58 % загрузки (по операции №

50)

Хдет

– 85 %

Хдет=

ед.

=

Хдет

– М = 41098-28044 = 13054 ед.

М

= 28044 шт. – 26 % загрузки (по операции №

55)

Хдет

– 85 %

Хдет=

ед.

=

Хдет

– М = 91682-28044 =

63638

ед.

М

= 28044 шт. – 39 % загрузки (по операции №

65)

Хдет

– 85 % , следовательно,

Хдет=

ед.

=

Хдет

– М = 61122-28044 = 33978 ед.

Таким

образом, по операции №10 необходима

догрузка рабочих мест в размере 42066ед.,

по операции №15 – в размере 104386ед., по

операции №20 – в размере 67351ед., по

операции №35 – в размере 142223ед., по

операции №45 – в размере 21617ед., по

операции №50 – в размере 13054ед., по

операции №55 – в размере 63638ед., по

операции №65 – в размере 33978ед.

Для

данных операций:

,

ед.об. (1.11)

0,84

0,85

0,84

0,86

0,87

0,84

0,85

Рассчитаем

средний % загрузки оборудования с учетом

ликвидации «широких» и «узких» мест:

(1.12.)

Средний

процент загрузки оборудования составил

88 %, что является оптимальным значением

для серийного производства.

График

загрузки оборудования на участке с

учетом ликвидации «широких» и «узких»

мест представлен в приложении 5.

до

до