Максимально

допустимое замедление

(4.17)

Время торможения.

(4.18)

Тормозной

момент

находят

из уравнения моментов при торможении:

Мт+Мтсо=Мтин

(4.19)

откуда

Мт = Мтин

— Мтсо,

где

Мтсо

— — момент

сопротивления передвижению тележки с

грузом.

Мтсо

= М`с

η0,

где

М`с

– приведенный момент сопротивления

(см. формулу 4.2);

η0

– КПД

передачи, η0

= 0,85 ÷ 0,9

(см. формулу 4.6)

Мтин

– инерционный момент при торможении:

где

tт

– время

торможения, с.

По значению

тормозного момента Мт

и

ПВ% подбирают

тормоз типа ТКП.

4.6. Исходные данные для выполнения работы

|

№ варианта |

Вес груза кН |

Скорость передвижения |

Режим работы крана |

|

1 |

100 |

20 |

л |

|

2 |

700 |

50 |

т |

|

3 |

200 |

25 |

л |

|

4 |

600 |

45 |

т |

|

5 |

500 |

40 |

с |

|

6 |

400 |

35 |

с |

|

7 |

800 |

55 |

т |

|

8 |

300 |

30 |

с |

|

9 |

900 |

60 |

т |

|

10 |

150 |

20 |

с |

|

11 |

750 |

50 |

л |

|

12 |

250 |

25 |

т |

|

13 |

650 |

45 |

с |

|

14 |

550 |

40 |

л |

|

15 |

450 |

35 |

т |

|

16 |

850 |

55 |

с |

|

17 |

350 |

30 |

т |

|

18 |

950 |

60 |

с |

|

19 |

175 |

20 |

т |

|

20 |

775 |

50 |

с |

|

21 |

275 |

25 |

с |

|

22 |

675 |

45 |

л |

|

23 |

579 |

40 |

т |

|

24 |

475 |

35 |

л |

|

25 |

875 |

55 |

л |

|

26 |

375 |

30 |

л |

|

27 |

975 |

60 |

л |

|

28 |

1000 |

65 |

с |

|

29 |

90 |

20 |

т |

|

30 |

80 |

20 |

т |

Тема 5. Расчет механизмов поворота гпм (3 ч)

Общий расчет

механизма поворота.

Он заключается в определении нагрузок

на опоры поворотной части крана, в

определении сопротивлений вращению,

выборе двигателя, редуктора, муфт,

тормоза и расчете конечного звена

передачи — зубчатой, цевочной или

канатной.

Момент сопротивления

вращению поворотной части крана на валу

двигателя в период пуска (разгона)

(5.1)

где

Тин

— момент сопротивления от сил инерции

при пуске;

Тукл

— момент

статического сопротивления от веса

крана и груза относительно оси вращения

крана при нахождении крана на уклоне;

Тв

— момент

статического сопротивления от ветровой

нагрузки относительно оси вращения

крана;

Ттр

— момент статического сопротивления

от сил трения относительно оси вращения

крана;

u

и η —

передаточное отношение и к.п.д. механизма

между осью поворота и валом двигателя.

Наибольший момент

сопротивления (Нм) вращению от веса

поворотной части крана и груза при

нахождении крана на уклоне

(5.2)

где

тпов

— масса поворотной части крана, кг: тпов

= тцл

+ тпв

+ тб

+ тс

(соответственно

масса поворотной платформы, противовеса

с противовесной стрелой, башни, стрелы);

lпов

— расстояние от оси вращения крана до

центра тяжести поворотной части крана,

м;

lпл,

lпd,

lб

и lс

— соответственно расстояния от оси

вращения крана до центра тяжести

соответственно платформы, противовеса,

башни и стрелы, м;

Q

— масса груза при номинальной

грузоподъемности, кг;

R

— вылет крана, м;

α — угол наклона

пути крана.

Наибольший

момент сопротивления (Нм) вращению

поворотной части крана от ветровой

нагрузки относительно оси вращения

крана

(5.3)

где

rв

— расстояние от оси вращения до

центра тяжести площади наветренной

поверхности крана, м.

Момент сопротивления

(Нм) вращению поворотной части крана

от сил трения относительно оси вращения

крана

где

Fi —

опорные нагрузки (см. ниже), Н;

fi

— коэффициенты трения;

r

i — радиусы

действия сил трения опор поворотной

части крана, м.

Статическая

мощность (кВт) двигателя привода механизма

поворота крана

(5.4)

где

Тс

— момент статических сопротивлений

вращению поворотной части крана

относительно оси вращения крана, Нм;

nпов

— частота вращения поворотной части

крана, мин-1;

η — КПД привода

механизма поворота.

Двигатель

предварительно выбирают по статической

мощности Рс, принимая при этом из каталога

ближайший больший по мощности. После

определения необходимого пускового

момента механизма поворота определяют

по этому моменту необходимую мощность

двигателя при пуске Рпуск.

Необходимая номинальная мощность

двигателя может быть определена из

условия Рдв

≥ k Рпуск,

где k — коэффициент, учитывающий

допустимую перегрузку двигателя в

период пуска (k = = 0,35…0,5). Затем двигатель

проверяется согласно указаниям параграфа

1.7 [1 ].

Момент

сопротивления

(Нм)

при

торможении (тормозной момент) механизма

поворота крана на валу тормоза при

неблагоприятном сочетании нагрузок

(5.5)

где

момент сил

инерции на

валу двигателя

при торможении;

сопротивлений повороту вращающейся

части крана на валу тормоза при торможении;

Предохранительная

фрикционная муфта привода механизма

поворота крана рассчитывается на

момент

Где

— момент, передаваемый двигателем

предохранительной фрикционной муфте

в период пуска механизма поворота.

Опорно-поворотное

устройство кранов с расположением опор

в вертикальной плоскости (рис. 5.1).

Нагрузки:

на опоры А

и С:

(5.6)

Рисунок 5.1.

Расчетные

схемы кранов:

а —с поворотной

колонной; б

—с неподвижной

колонной

на опору B:

(5.7)

где

Q

— масса груза, кг;

тс

— масса стрелы

(поворотной части крана без противовеса

и противовесиой стрелы), кг;

тпв

— масса

противовеса и противовесиой стрелы,

кг;

lс

и lпв

— расстояния от оси вращения крана до

центра тяжести соответственно стрелы

и противовеса, м.

Массу противовеса

для крана с постоянным вылетом стрелы

можно принять

где

φ =

kг/(kг+1);

kг

— коэффициент

использования крана по грузоподъемности

(см. табл. 1.7 [1]).

Момент сопротивления

(Нм) вращению от сил трения в этих опорах

относительно оси вращения крана

(5.8)

где

dА,

dB,

dC,

— диаметры

цапф опор;

fА,

fB,

fdC

— коэффициенты трения в соответствующих

опорах.

Если в опоре

применяются опорные колеса (опора А,

рис. 5.1 и 5.2), момент сопротивления вращению

(Нм) относительно оси колонны в такой

опоре при двух опорных колесах

где

FА

— опорная нагрузка, Н [см. (5.6)];

β — угол между

опорными колесами;

DA

— диаметр

круга катания в опоре, м;

Dк

— диаметр колеса, м;

μ

— коэффициент

трения качения ролика по кругу катания

(по колонне): μ = 0,0003…0,0007 м;

dк,

— диаметр оси колеса;

f

– приведенный коэффициент трения в

подшипниках колеса.

В этой формуле

знак плюс перед цифрой 1 при неподвижной

колонне (внешняя опора), знак минус —

при вращающейся колонне (внутренняя

опора).

Опорные колеса

рассчитываются на контактную прочность.

При линейном

контакте колеса с плоской опорной

поверхностью катания (рельс с плоской

головкой) контактные напряжения (Па)

При точечном

контакте колеса с выпуклой опорной

поверхностью катания (рельс с

выпуклой.головкой)

где

kf

— коэффициент,

учитывающий влияние трения на работу

опорных колес. При режимах работы: легком

kf

= 1,0, среднем

— kf

= 1,04… 1,06,

тяжелом k

= 1,06…

1,1; — расчетная нагрузка на колесо, Н:

kн—коэффициент

неравномерности распределения нагрузки

по ширине рельса: для рельсов с плоской

головкой kн

= 2, с выпуклой головкой — kн

= 1,1;

kд

— коэффициент динамичности, зависящий

от скорости передвижения колеса v.

При v

(м/с) менее

1; 1… 1,5; 1,5…3; более 3 kд

соответственно равен 1,0; 1,1; 1,2; 1,3;

F

— максимальная

нагрузка на колесо при номинальных

нагрузках на кран в рабочем состоянии,

Н;

Е —

приведенный модуль упругости материала

колеса и рельса. Па:

Е1

и Е2

— модуль

упругости

материала соответственно колеса

и рельса,

Па;

b

— рабочая

ширина головки рельса без учета

закруглений, м;

R

— радиус колеса, м;

k

— коэффициент,

зависящий от отношения R2/R

< 1;

R1

— больший

из радиусов колеса и скругления

(выпуклости)

головки

рельса, м;

R2

— меньший из радиусов колеса и скругления

головки

рельса, м:

|

Рисунок |

Рисунок а — |

Допускаемые

контактные напряжения [σН]

составляют

0,7…0,9 предела текучести материала колеса

25-107…32-107

Па.

Опорно-поворотные

устройства кранов с расположением опор

в горизонтальной плоскости (рис. 5.3).

Все действующие на опорно-поворотные

устройства силы можно свести к вертикальной

силе Fв,

приложенной

по оси опорно-поворотного устройства,

горизонтальной силе Fг,

приложенной

к опорным элементам по центру тяжести

тел качения и к моменту М,

определяемому

из условия

где

L

и h

— см. рис. 5.3.

Средняя нагрузка

(H)

на один опорный элемент в секторе с

углом β опорно-поворотного устройства:

а) каткового

(опорная реакция вертикальна)

б) шарикового или

роликового (опорная реакция наклонена

под углом у

к вертикали)

где

z‘

— число

опорных элементов в секторе с углом β;

Dcp

— диаметр опорного круга по средней

линии качения (диаметр беговой дорожки

тел качения), м;

β — центральный

угол между точками пересечения окружности

диаметром Dcp

с осями продольных (хребтовых) балок

рамы неповоротной части крана (см. рис.

5.3);

γ

— угол

наклона опорной реакции к вертикали.

Для опорно-поворотного

устройства шарикового, роликового и

многокаткового

где

z

— общее

количество опорных элементов в

опорно-поворотном устройстве (шариков,

роликов, катков).

Для опорно-поворотного

устройства с опорными колесами z‘

равно 2

или 4 (по два колеса на балансире).

Для опорно-поворотных

устройств с кольцами из хромистой или

марганцовистой стали, при твердости

рабочей поверхности 47…55 HRC,

со стандартными шариками или роликами

(диаметр ролика равен его длине) предельная

допустимая нагрузка (МН):

на шарик

на ролик

где

dm,

dp

— диаметр соответственно шарика и

ролика, м.

Момент сил трения

(Нм) в шариковых и роликовых опорно-поворотных

устройствах относительно оси вращения

может быть принят равным

Момент сил трения

(Нм) в опорно-поворотных устройствах

многокатковых и с опорными колесами

может быть принят равным

(5.11)

Примерная

последовательность расчета механизма

поворота:

-

определяются

опорные нагрузки по (5.6), (5.7), (5.9), (5.10); -

определяются

моменты сопротивления вращению от

уклона пути, ветровой нагрузки и сил

трения по (5.2), (5.3), (5.8), (5.11); -

определяется

статическая мощность двигателя по

(5.4) и выбирается двигатель; -

определяется

общее передаточное число привода u

= n/nпов

и составляется

кинематическая схема механизма; -

определяется

расчетная мощность редуктора по (1.101)

или (1.102) [1]; -

определяются

расчетные моменты соединительных муфт

по (1.33) и (1.103) [1] и выбираются муфты (табл.

Ш.5.1…111.5.9 [1]); -

определяется

время пуска (торможения) по (1.76) [1] и

проверяется соответствие его данным

табл. 1.21 [1]; -

определяется

момент сопротивления вращению поворотной

части крана на валу двигателя при пуске

по (5.1); -

определяется

необходимая мощность двигателя при

пуске согласно (5.4) при Тс

= Тиуск

и

производится его проверка согласно

пояснениям к формуле (5.4);

-

проверяется

двигатель на нагрев (см. параграф 1.7

[1]); -

определяется

момент сопротивления на валу тормоза

при торможении по (5.5) и выбирается

тормоз по табл. Ш.5.П.. Ш.5.14 [1]; -

производится

расчет на прочность отдельных элементов

механизма (опорных колес,

предохранительной фрикционной муфты

и до.).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Представлен расчёт тормозной системы и процесса торможения легкового автомобиля. На основе заданных параметров автомобиля и его тормозной системы находятся характеристики торможения.

Привод тормозов[править]

В гидравлическом приводе тормозов усилие, прикладываемое к педали тормоза, преобразуется в давление, которое, затем передаётся тормозным механизмам.

Привод без усилителя[править]

Рисунок 1 — Схема привода без усилителя

В приводе без усилителя, сила на педали тормоза

где

Характеристика привода без усилителя описывается следующим уравнением:

Вакуумный усилитель[править]

В вакуумном усилителе тормозов к усилию на входе добавляется дополнительная сила, создаваемая за счёт разности давления в вакуумной и атмосферной полостях усилителя.

Рисунок 2 — Схема вакуумного усилителя

При перемещении входного толкателя открывается система клапанов и в атмосферную полость усилителя постепенно, порциями поступает давление воздуха. Соотношение усилия на входе

где

,

Тогда,

где

В реальном усилителе имеется сила сопротивления

Это соотношение действительно до тех пор, пока давление в атмосферной полости усилителя не станет равным атмосферному. Тогда, клапаны внутри усилителя полностью открываются, его следящее действие прекращается, происходит, так называемое, насыщение усилителя и к усилию на входе просто добавляется сила от разницы давлений в камерах.

где

Усилие на входе

Полностью характеристика вакуумного усилителя тормозов опишется следующим уравнением

Привод с усилителем[править]

В приводе с усилителем на вход усилителя тормозов подается сила от педали тормоза

а на выходе усилителя расположен главный тормозной цилиндр

Тогда, на с учётом зависимости (9), характеристика тормозного привода с усилителем описывается следующим уравнением

где

Рисунок 3 — Характеристика привода с усилителем

Если необходимо найти зависимость усилия на педали от давления в главном тормозном цилиндре, то такое уравнение запишется следующим образом

где

а

Тормозные механизмы[править]

Тормозные механизмы (тормоза) преобразуют поступающее к ним из гидропривода давление в тормозной момент, за счёт прижатия колодок к барабану или диску.

Барабанный тормоз[править]

Рисунок 4 — Схема сил, действующих на тормозную колодку

Тормозной момент

Соотношение равнодействующей сил трения к равнодействующей сил давления

А соотношение между реальным радиусом тормозного барабана

Тогда, тормозной момент колодки можно выразить следующим уравнением

Равнодействующая сил давления

где

С учётом введённых ранее выражений для

где

Тогда тормозной момент колодки найдётся как

Для второй, пассивной или ведомой, колодки барабанного тормоза, расположенной симметрично, направление равнодействующей силы трения изменится на противоположное и её передаточное число

Тормозной момент этой колодки будет равен

Коэффициент касательных сил для колодки со скользящей нижней опорой и синусоидальном распределении давления по длине контакта[2]

где

Сила, действующая на колодку от привода, зависит от давления

где

Тогда, в окончательном виде, тормозной момент барабанного тормоза находится как

где

Дисковый тормоз[править]

Расчёт дискового тормозного механизма аналогичен расчёту барабанного.

Рисунок 5 — Схема сил в дисковом тормозе

Поршень дискового тормоза напрямую прижимает колодку к диску, поэтому, сила прижатия колодки равна силе от привода

тогда передаточное число одной колодки, то есть отношение силы привода к тормозной силе будет просто равно коэффициенту трения

Радиус трения находится как центр тяжести кольцевого сектора

где

В итоге, тормозной момент дискового тормоза будет выражаться таким же, как и для барабанного уравнением

где передаточное число всего тормозного механизма с двумя колодками равно

Для обоих типов механизмов тормозной момент можно записать сокращённо

где

Торможение автомобиля[править]

Торможение до блокировки колёс[править]

Рисунок 6 — Схема торможения автомобиля

При торможении автомобиля, из равенства действующих на него горизонтальных сил (см. Рисунок 6), замедление

где

Тормозные силы на осях определяются тормозными моментами

где

С учетом ранее выведенной формулы тормозного момента (38), эти уравнения можно записать по-другому

где

Отсюда нетрудно вычислить давления в передних и задних тормозах

Если давление в тормозных механизмах равно давлению в главном тормозном цилиндре, то есть,

то, после не сложных преобразований, зависимость замедления автомобиля от давления в приводе можно записать как

Теперь, если подставить в это уравнение ранее установленную взаимосвязь усилия на педали тормоза и давления в главном тормозном цилиндре (12), то можно построить зависимость замедления автомобиля от усилия на педали тормоза. Это то, что ощущает водитель при торможении, эргономическая характеристика тормозной системы, первая из важнейших характеристик тормозов.

Рисунок 7 — Эргономическая характеристика тормозной системы

Если необходимо найти давление в главном тормозном цилиндре по заданному замедлению, то его можно вычислить по следующей формуле

Предельные по сцеплению тормозные силы[править]

Рост тормозных сил на осях автомобиля не бесконечен. В определённый момент они достигают предельных величин, ограниченных сцеплением шин с дорогой. При этом, либо колёса блокируются, либо срабатывает автоблокировочная система тормозов (АБС). И в том, и в другом случае тормозные силы становятся равными предельным по сцеплению.

где

Вертикальные силы не сложно найти из уравнений моментов сил относительно точек контакта сначала передней, а затем задней осей (см. Рисунок 6)

где

Тогда, предельные по сцеплению тормозные силы на осях найдутся как

Торможение с заблокированными колёсами[править]

Если вспомнить, что давления в приводе тормозов каждой из осей равны (47) и, приравняв выраженные через давления значения тормозных сил (45) и (46), можно получить зависимость задней тормозной силы от передней.

или,

где

Тогда, с учётом полученной зависимости и уравнения предельной по сцеплению тормозной силы (54), замедление автомобиля, при котором блокируется передняя ось

После этого, автомобиль будет тормозить со следующим замедлением

Если первыми блокируются колёса задней оси, то, на основе аналогичных рассуждений, замедление автомобиля при блокировке задней оси

но с другими коэффициентами

Далее, автомобиль будет тормозить со следующим замедлением

Следует заметить, что сначала блокируется (или срабатывает АБС) только одна ось автомобиля, та, у которой замедление блокировки меньше. После, некоторое время происходит торможение с указанным выше замедлением, а затем блокируется (или срабатывает АБС) вторая ось (см. Рисунок 7). С этого момента автомобиль тормозит с максимальным, определяемым только сцеплением шин с дорогой замедлением

Тормозные силы[править]

Баланс тормозных сил[править]

При торможении автомобиля с максимально возможным замедлением, предельные по сцеплению тормозные силы будут равны

По этим зависимостям можно построить график соотношения (баланса) предельных по сцеплению тормозных сил, задавая изменение коэффициента сцепления. Точки на полученной кривой соответствуют его определённым значениям. Прямая на этом же графике показывает соотношение реальных тормозных сил на осях автомобиля.

Взаимное расположение двух этих линий, то есть максимально возможных и реально создаваемых тормозных сил, определяет степень использования сцепления шин с дорогой при торможении, эффективность тормозной системы, вторую важнейшую характеристику тормозов.

Рисунок 8 — Эффективность тормозной системы

Точка пересечения линий даёт критический коэффициент сцепления

где

Если автомобиль тормозит с замедление меньше критического, то есть его тормозные силы находятся в зоне ниже точки пересечения, то первыми блокируются колёса передней оси, если выше – то, задней.

Дополнительные построения на графике эффективности помогают лучше понять изменение соотношения тормозных сил в процессе торможения.

При торможении автомобиля с максимальным замедлением, с учётом (40), можно записать

Если первой блокируется передняя ось автомобиля, то сила на неё становиться равной предельной по сцеплению. Тогда, подставив предыдущее уравнение в зависимость (63), раскрыв предварительно скобки, получаем уравнение соотношения тормозных сил на осях автомобиля в зависимости от коэффициента сцепления, линию равных сцеплений

Пересечение этой линии с прямой реального соотношения тормозных сил означает блокировку колес передней оси при заданном коэффициенте сцепления.

Для случая блокировки колёс задней оси, в результате аналогичных рассуждений, уравнение линий равных сцеплений будет определяться следующим уравнением

Ещё одну вспомогательную, линию равных замедлений, можно построить просто проведя прямую под углом 45°, если масштаб на осях одинаковый. Действительно, сумма пары тормозных сил в любой точке на этой линии одна и та же. Следовательно, и замедление автомобиля также будет постоянным.

Таким образом, при торможении автомобиля на дороге с коэффициентом сцепления равным единице, первой в точке A (см. Рисунок

В ходе дальнейшего торможения, тормозная сила на задней оси будет немного снижаться в соответствии с линией A-B. Это связано с тем, что замедление автомобиля, продолжая расти, разгружает заднюю ось, уменьшая предельную по сцеплению тормозную силу в соответствии с (55). В точке B заблокируется передняя ось и замедление автомобиля достигнет предельной величины.

Критическое замедление[править]

При одновременной блокировке передней и задней осей автомобиля, с учетом ранее выведенных формул (43) и (44) для определения тормозных сил, можно записать

Теперь, если тормозные силы выразить через давление, а затем приравнять давление в передних и задних тормозах (47), то можно получить квадратное уравнение, выражающее критический коэффициент сцепления через параметры автомобиля и его тормозной системы

где

Найденное в результате решения этого уравнения значение сцепления шин с дорогой будет тем единственным, при котором одновременно блокируются колеса обеих осей данного автомобиля. Соответствующее ему критическое замедление рассчитывается по (65).

Реализуемое сцепление[править]

Исследовать тормозные силы можно, также, с помощью кривых реализуемого сцепления. Так называется отношение реальной тормозной силы на оси к вертикальной нагрузке на эту ось

где

Так как предельная по сцеплению тормозная сила на оси зависит от вертикальной нагрузки, реализуемое сцепление, также, показывает, насколько далека реальная тормозная сила от предельной по сцеплению.

Рисунок 9 — Реализуемые сцепления

Для построения указанных графиков, сначала, при заданном замедлении, находится давление в главном тормозном цилиндре по (49). Затем, в соответствие с уравнениями (43) и (44), с учётом (47), рассчитываются реальные тормозные силы на осях. Вертикальные нагрузки на оси в зависимости от замедления находятся по зависимостям (52) и (53).

Правила N 13 Организации объединённых наций (ООН) ограничивают предельную величину относительного замедления для передней оси автомобиля в определенном диапазоне сцеплений[3]. Передней, потому что Правила требуют, чтобы при торможении первой блокировалась именно передняя ось. Таким образом задаются минимальные требования к замедлению всего автомобиля.

Для значений коэффициента сцепления

Выражение для вертикальной нагрузки на переднюю ось можно выразить через

Тогда, из уравнения реализуемого сцепления для передней оси (73), можно записать

и, подставив сюда ограничение по относительному замедлению (75), получить величину, минимально необходимой для выполнения требований, тормозной силы спереди при соответствующем коэффициенте сцепления.

Если вспомнить, что речь идёт о торможении с максимальным замедлением, то из уравнения торможения автомобиля, тормозная сила на задней оси найдётся как

Так это ограничение можно показать на графике эффективности тормозной системы (см. Рисунок 8).

Используемые обозначения[править]

| Обозначения | |

|---|---|

| Обозначение | Описание |

|

сила на педали тормоза |

|

давление в главном тормозном цилиндре |

|

площадь поршня главного тормозного цилиндра |

|

диаметр главного тормозного цилиндра |

|

сила сопротивления на педали тормоза |

|

передаточное число педали тормоза |

|

коэффициент полезного действия главного тормозного цилиндра |

|

усилие на входе усилителя |

|

усилие на выходе усилителя |

|

площадь поршня толкателя на входе усилителя |

|

площадь штока на выходе усилителя |

|

диаметр поршня толкателя на входе усилителя |

|

диаметр штока на выходе усилителя |

|

передаточное число (коэффициент усиления) усилителя |

|

сила сопротивления в усилителе |

|

скачок в усилителе |

|

диаметр диафрагмы усилителя |

|

разряжение в усилителе |

|

коэффициент полезного действия усилителя |

|

усилие на входе, при котором прекращается следящего действия усилителя |

|

приведённая сила сопротивления на педали и в усилителе |

|

приведённая к педали тормоза сила насыщения усилителя |

|

давление в главном тормозном цилиндре, соответствующее скачку в усилителе |

|

давление в главном тормозном цилиндре, соответствующее насыщению усилителя |

|

тормозной момент |

|

сила трения, действующая на колодку |

|

условный радиус трения колодки |

|

сила, прижимающая колодку к барабану или диску |

|

коэффициент трения фрикционной пары тормоза |

|

сила в тормозе, действующая от привода тормозов |

|

передаточное число активной или ведущей колодки барабанного тормоза |

|

расстояние от точки приложение силы привода до нижней опоры колодок барабанного тормоза |

|

наружный радиус тормозного диска |

|

внутренний радиус тормозного диска |

|

ширина (высота) накладки колодки дискового тормоза |

|

приведённое передаточное число тормозного механизма |

|

расстояние от центра тормоза до нижней опоры колодок барабанного тормоза |

|

половина ширины нижней опоры колодок барабанного тормоза |

|

передаточное число пассивной или ведомой, колодки барабанного тормоза |

|

радиус тормозного барабана |

|

коэффициентом касательных сил колодки барабанного тормоза |

|

угол охвата накладки колодки барабанного тормоза |

|

давление срабатывания тормозного механизма |

|

коэффициент полезного действия тормозного цилиндра |

|

суммарное передаточное обеих колодок тормоза |

|

замедление автомобиля |

|

тормозная сила на передней оси автомобиля |

|

тормозная сила на задней оси автомобиля |

|

замедление сопротивления движению |

|

масса автомобиля |

|

тормозной момент, создаваемые передним тормозом |

|

тормозной момент, создаваемые задним тормозом |

|

количество тормозных механизмов на передней оси автомобиля |

|

количество тормозных механизмов на задней оси автомобиля |

|

радиус качения колеса автомобиля |

|

передаточное число переднего тормозного механизма |

|

передаточное число заднего тормозного механизма |

|

давление от гидропривода, поступающее в передние тормоза |

|

давление от гидропривода, поступающее в задние тормоза |

|

давление срабатывания переднего тормозного механизма |

|

давление срабатывания заднего тормозного механизма |

|

предельная по сцеплению тормозная силы на передней оси автомобиля |

|

предельная по сцеплению тормозная силы на задней оси автомобиля |

|

коэффициент сцепления шин с дорогой |

|

вертикальная сила, действующая на переднюю ось автомобиля |

|

вертикальная сила, действующая на заднюю ось автомобиля |

|

ускорение свободного падения |

|

часть массы автомобиля, приходящаяся на переднюю ось |

|

часть массы автомобиля, приходящаяся на заднюю ось |

|

высота центра тяжести автомобиля |

|

колёсная база |

|

замедление автомобиля, при котором блокируется передняя ось |

|

замедление автомобиля, при котором блокируется задняя ось |

|

критический коэффициент сцепления |

|

относительное критическое замедление автомобиля |

|

относительное замедление сил сопротивления |

|

реализуемое сцепление передней оси |

|

реализуемое сцепление задней оси |

|

относительное замедление |

Примечания[править]

- ↑ Скутнев, 1983, Гидравлический привод с вакуумным усилителем, с. 62

- ↑ Мащенко, 1968, Таблица 1, с. 14

- ↑ ООН, 2018, Приложение 5 Распределение торможения между осями транспортных средств, с. 45

Литература[править]

- Скутнев В. М. Тормозные системы легковых автомобилей. — Куйбышев: Куйбышевский авиационный институт, 1983. — С. 81.

- А. Ф. Мащенко Методика расчета колодочных тормозов. — Автомобильная промышленность. — Москва: Машиностроение, 1968. — С. 13—16.

- Правила No 13-H ООН. Единообразные предписания, касающиеся официального утверждения легковых автомобилей в отношении торможения. — Организация объединенных наций, 2018. — 75 с.

- Мащенко А.Ф. Тормозная система автомобиля. — Москва: Высшая школа, 1972. — 135 с.

- Manfred Burckhardt Fahrwerktechnik: Bremsdynamik und PKW-Bremsanlagen. — Vogel Communications Group, 1991. — 416 p.

Основы динамики торможения автомобиля

Тормозной момент

Для интенсивного поглощения кинетической энергии движущегося автомобиля используют тормозные механизмы, которые создают на колесах искусственное сопротивление движению. При этом на ступицы колес автомобиля действуют тормозные моменты Мтор, а между колесом и дорогой возникают касательные реакции дороги (тормозные силы Ртор), направленные навстречу движения.

Величина тормозного момента Мтор, создаваемого тормозным механизмом, зависит от его конструкции, а также усилия (в механическом) или давления (гидравлическом или пневматическом) в тормозном приводе. Усилие и давление в приводе пропорциональны возникающему тормозному моменту и тормозным силам.

Тормозной момент может быть определен по формуле:

Мтор = υтР0,

где υт – коэффициент пропорциональности, изменяющийся в широких пределах и зависящий от многих факторов – температуры, наличия воды и т. д.);

Р0 – давление в тормозном приводе.

***

Тормозная сила

Сумма тормозных сил на заторможенных колесах обеспечивает сопротивление торможения. В отличие от естественных сопротивлений (сила сопротивления качению или скатывающая сила) сила торможения может регулироваться от нуля до максимального значения, соответствующего экстренному торможению.

Если тормозящее колесо не проскальзывает по поверхности дороги, то кинетическая энергия автомобиля переходит в работу трения тормозного механизма и частично в работу сил естественных сопротивлений. При интенсивном торможении колесо может быть заблокировано тормозным механизмом, тогда оно скользит по дороге юзом и работа трением имеет место между шиной и опорной поверхностью.

По мере увеличения интенсивности торможения растут затраты энергии на проскальзывание шин, вследствие чего увеличивается их износ. Особенно велик износ шин при блокировке колес на дорогах с твердым покрытием и при высоких скоростях скольжения.

Торможение с блокировкой колес нежелательно и по условиям безопасности движения, поскольку на заблокированном колесе тормозная сила значительно меньше, чем при торможении на грани блокировки. Кроме того, при скольжении по дороге автомобиль теряет управляемость и устойчивость.

Предельное значение тормозной силы определяется коэффициентом сцепления φx колес с дорогой:

Ртор max = φxRz.

Для всех колес двухосного автомобиля:

Ртор max = Ртор1 + Ртор2 = φx(Rz1 + Rz2) = φxG, (1)

где Ртор1 и Ртор2 – тормозные силы на колесах передней и задней оси автомобиля соответственно; G – вес автомобиля.

***

Уравнение движения автомобиля при торможении

Для вывода уравнения движения автомобиля при торможении спроецируем все силы, действующие на автомобиль при торможении (рис. 1) на плоскость дороги:

Ртор1 + Ртор2 + Рf1 + Рf2 + Рα + Рω + Ртд + Рг – Рj = Ртор + Рψ + Рω + Ртд + Рг – Рj = 0, (2)

где Рf – сила сопротивления качению;

Ртд – сила трения в двигателе, приведенная к колесам; зависит от рабочего объема двигателя, передаточного числа трансмиссии, радиуса колеса и КПД трансмиссии;

Рα – сила сопротивления подъему;

Рω – сила сопротивления воздуха;

Рj – сила инерции при поступательном движении;

Рг – сила гидравлического сопротивления в агрегатах трансмиссии, обусловленная вязкостью смазочного материала.

Для упрощения расчетов принимаем некоторые допущения, которые несуществленно повлияют на результаты.

При выключенном сцеплении или нейтральной передаче в коробке передач Ртд = 0.

Учитывая, что скорость автомобиля во время торможения падает, можно принять силу сопротивления воздуха Рω = 0.

Так как сила гидравлического сопротивления трансмиссии Рг мала по сравнению силой Ртор, ею тоже можно пренебречь, особенно при экстренном торможении.

Принятые допущения позволяют переписать уравнение (1) в упрощенном виде:

Ртор + Рψ – Рj = 0 или Ртор + Рψ = Рj.

Учитывая формулы (1) и (2), получим:

φxG + ψxG = mjзδвр,

где m – масса автомобиля; jз – замедление автомобиля.

Разделив обе части уравнения на силу тяжести автомобиля, получим:

φx + ψx = jзδвр/g,

где g – ускорение свободного падения.

***

Показатели тормозной динамичности

Показателями тормозной динамичности автомобиля являются: замедление jз, время торможения tтор и тормозной путь Sтор.

Замедление автомобиля

Роль различных сил при замедлении автомобиля в процессе торможения неодинакова. При небольших скоростях пренебрегают силой сопротивления воздуха, поскольку она незначительна.

С учетом этого уравнение замедления будет иметь вид:

jз = [(φx + ψ)/δвр]g. (3)

Так как коэффициент продольного сцепления колеса с опорной поверхностью φx обычно значительно больше коэффициента сопротивления дороги ψ, то при торможении автомобиля на грани блокировки, когда усилие прижатия тормозных колодок таково, что дальнейшее увеличение этого усилия приведет к блокировке колес, величиной ψ в уравнении (3) можно пренебречь.

Тогда получим:

jз = φxg/δвр.

При торможении с отключенным двигателем коэффициент вращающихся масс можно принять равным единице (δвр от 1,02 до 1,04), тогда получим:

jз = φxg.

Если при торможении автомобиля коэффициент сцепления φx колес с дорогой не меняется, то величина замедления остается постоянной, независимо от скорости движения.

Время торможения

Время tо торможения автомобиля до полной остановки складывается из отрезков времени:

tо = tр + tпр + tн + tуст,

где tр – время реакции водителя, в течение которого он принимает решение и переносит ногу на педаль тормоза, оно составляет 0,2…0,5 с;

tпр – время срабатывания привода тормозного механизма, т. е. в течение этого промежутка времени происходит перемещение деталей в приводе. Время срабатывания привода зависит от типа привода и его технического состояния: для гидропривода tпр = 0,005…0,07 с для дисковых тормозных механизмов и tпр = 0,15…1,2 с для барабанных тормозных механизмов; для систем с пневматическим приводом tпр = 0,2…0,4 с;

tн – время нарастания замедления. С момента соприкосновения деталей в тормозном механизме замедление увеличивается с нуля до того установившегося значения, которое обеспечивает сила, развиваемая в приводе тормозного механизма. Время нарастания замедления может меняться в пределах от 0,05 до 0,2 и зависит от типа автомобиля, состояния дороги, дорожной ситуации, квалификации и состояния водителя, состояния тормозной системы. Оно возрастает с увеличением веса автомобиля и уменьшением коэффициента сцепления колес с дорогой;

tуст – врем движения с установившимся замедлением или время торможения с максимальной интенсивностью соответствует тормозному пути. В этот период времени замедление автомобиля практически постоянно.

Считая, что нарастание замедления и снижение скорости осуществляются по линейному закону, а максимальная интенсивность торможения может быть получена только при полном использовании коэффициента сцепления φx, полное время торможения автомобиля можно определить по формуле:

tо = tсумм + v/(φxg),

где v – скорость движения автомобиля до начала торможения;

tсумм = tр + tпр + 0,5tн – время до начала установившегося замедления.

Тормозной путь

Величина тормозного пути зависит от характера замедления автомобиля.

Обозначив пути, проходимые автомобилем за время tр, tпр, tн и tуст соответственно Sр, Sпр, Sн и Sуст, можно записать, что полный остановочный путь Sо автомобиля от момента обнаружения препятствия до полной остановки может быть представлен в виде суммы:

Sо = Sр + Sпр + Sн + Sуст.

Первые три слагаемые представляют собой путь пройденный автомобилем за время tсумм. Он может быть представлен, как

Sсумм = vtсумм.

С учетом допущений, позволяющих пренебречь силами сопротивления воздуха и дороги можно вывести формулу полного остановочного пути автомобиля:

Sо = Sсумм + Sуст = vtсумм + 0,5v2/(φxg) = vtсумм + 0,5v2/jуст,

где jуст – максимальное замедление автомобиля, равное установившемуся замедлению. Значение jуст можно определить опытным путем, используя прибор для измерения замедления движущегося транспортного средства – деселерометр.

***

Дорожно-транспортная экспертиза

Решение.

Диск вращается с угловым ускорением, уравнение динамики вращательного движения имеет вид

М = J∙ε (1).

М – момент силы торможения.

Где J – момент инерции диска, ε – угловое ускорение. Момент инерции диска определим по формуле

[ J=frac{mcdot {{R}^{2}}}{2}(2). ]

Определим угловое ускорение

[ omega ={{omega }_{0}}-varepsilon cdot t,omega =0,{{omega }_{0}}=varepsilon cdot t(3),{{omega }_{0}}=2cdot pi cdot nu ,varepsilon cdot t=2cdot pi cdot nu ,varepsilon =frac{2cdot pi cdot nu }{t}(4).

]

(4) И (2) подставим(1) определим тормозящий момент.

[ begin{align}

& M=frac{mcdot {{R}^{2}}}{2}cdot frac{2cdot pi cdot nu }{t},M=frac{mcdot {{R}^{2}}cdot pi cdot nu }{t}(5).,M=frac{10cdot {{0,2}^{2}}cdot 3,14cdot 10}{4}=3,14. \

& \

end{align} ]

Ответ: 3,14 Н.

« Последнее редактирование: 21 Мая 2017, 05:45 от alsak »

Записан

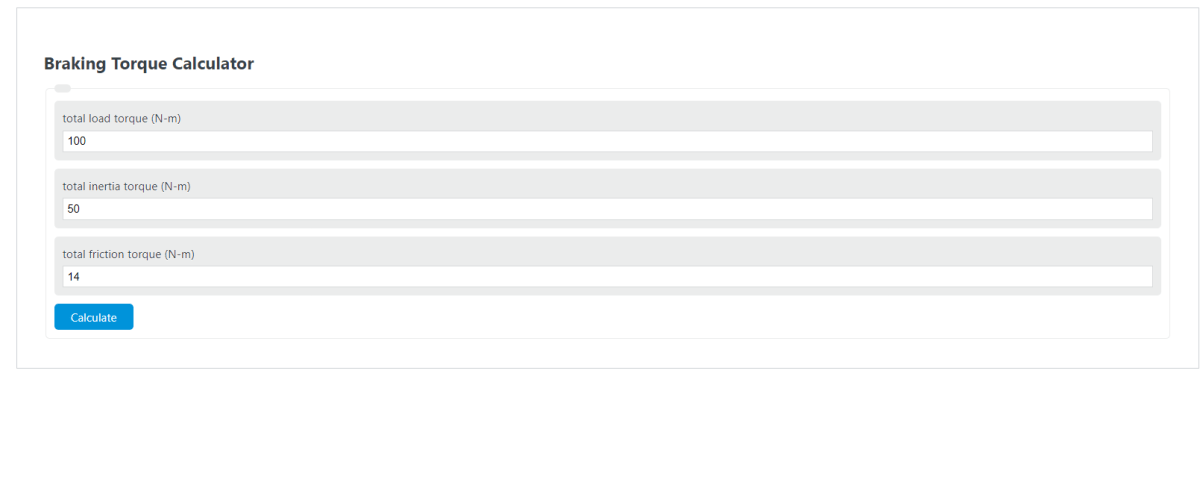

Enter the total load torque (N-m), the total inertia torque (N-m), and the total friction torque (N-m) into the calculator to determine the Braking Torque.

- All Torque Calculators

- Braking Acceleration Calculator

- Braking Force Calculator

- Regenerative Braking Torque Calculator

Braking Torque Formula

The following formula is used to calculate the Braking Torque.

- Where Tb is the Braking Torque (N-m)

- TL is the total load torque (N-m)

- TI is the total inertia torque (N-m)

- TF is the total friction torque (N-m)

To calculate a braking torque, sum the load torque and the inertia torque, then subtract the total friction torque.

How to Calculate Braking Torque?

The following example problems outline how to calculate Braking Torque.

Example Problem #1

- First, determine the total load torque (N-m). In this example, the total load torque (N-m) is determined to be 50 .

- Next, determine the total inertia torque (N-m). For this problem, the total inertia torque (N-m) is measured to be 40 .

- Next, determine the total friction torque (N-m). In this case, the total friction torque (N-m) is found to be 70.

- Finally, calculate the Braking Torque using the formula above:

Tb = TL + TI – TF

Inserting the values from above and solving yields:

Tb = 50 + 40 – 70 = 20 (N-m)

Example Problem #2

Using the same method as above, determine the variables required by the formula. For this example problem, these are:

total load torque (N-m) = 8

total inertia torque (N-m) = 400

total friction torque (N-m) = 12

Enter these given values yields:

Tb = 8 + 400 – 12 = 396 (N-m)