Затяжка болтов обеспечивает надёжное соединение с помощью резьбовых элементов. Осуществляется двумя способами – контролируемым и неконтролируемым. В первом варианте используют калибровочный инструмент. В неконтролируемом случае мастер закручивает болт гаечным ключом с применением молотка.

Правильно затянутый болт — это тот, который затянут так, что он действует как очень ребристая пружина, стягивающая сопрягаемые поверхности вместе. Вращение болта (крутящий момент) в какой-то момент вызывает его растяжение (натяжение). На величину натяжения, возникающего при приложении заданного момента затяжки, влияет несколько факторов:

- Первый — диаметр болта. Для затяжки болта маленького диаметра требуется прикладывать существенно больше усилий, чем для затяжки крупного болта.

- Второй — класс болта. Для затягивания болта меньшего класса требуется больше усилий, чем для растягивания более высококлассного болта, из-за большей прочности материала.

- Третий — коэффициент трения, иногда называемый «фактором гайки». Значение этого коэффициента указывает на то, что более твердые, гладкие или скользкие болтовые поверхности, такие как резьба и опорные поверхности, требуют меньшего вращательного усилия (крутящего момента) для натяжения болта, чем более мягкие, грубые и липкие поверхности.

Сила, прилагаемая к гайке при навинчивании её на резьбу болта, называется моментом затяжки. Она бывает контролируемой и неконтролируемой. Первый метод предполагает использование специальных инструментов, и позволяет получить точные результаты. Во втором случае используют гаечный ключ и молоток, и сила не может быть измерена.

Если болт затянут достаточно, то соединение будет более надежным и прослужит дольше. При этом не будет деформированных деталей.

Требуемое осевое усилие болта

Расчёт момента затяжки болтов осуществляется по следующей формуле: M = k*F*d/z. В данной формуле коэффициент трения k умножают на усилие затяжки F, и умножают на результат деления наружного диаметра резьбы на количество болтов. Быстро рассчитать момент затяжки можно в онлайн-программе.

Соотношение между приложенным крутящим моментом и осевой силой или нагрузкой в болте может быть рассчитано по формуле T = K х F х d, где:

- T — крутящий момент гаечного ключа (Нм, в кг);

- K — константа, зависящая от материала и размера болта;

- d — номинальный диаметр болта (в метрах);

- F — осевое усилие болта (в кг).

Следует иметь в виду, что табличные показатели обычно являются грубым расчетом. Кроме того, точность динамометрического ключа обычно не превышает +-25%.

Момент силы, приложенной к гаечному ключу, это векторная величина, характеризующая вращательное воздействие на физическое тело. Показатель измеряется в ньютон-метрах. Общее обозначение буквой М. Вычисление производится по формуле, в которой радиус вектора частицы умножается на силу, воздействующую на неё.

Приведенный ниже расчет можно использовать для вычисления крутящего момента, необходимого для достижения заданного осевого усилия болта или нагрузки. Способ является универсальным и может использоваться для неметрических и метрических единиц измерения до тех пор, пока использование единиц измерения является последовательным.

Обратите внимание, что стандартные сухие крутящие моменты обычно рассчитываются для создания растягивающего напряжения или осевой силы, а также нагрузки зажима в болте, которая равна 70% минимальной прочности на растяжение или 75% запаса прочности.

Пример расчета: пробная нагрузка для метрического болта М30 является 373000 N. Крутящий момент, необходимый для достижения этого натяжения с помощью сухого болта, можно рассчитать следующим образом: Тсухой = (0,2) х (373000 Н) х (30 мм) х (10-3 м / мм) = 2238 (Н/м).

Смазка болта маслом SAE 30 уменьшает крутящий момент, необходимый для достижения того же напряжения, примерно на 40%. Уменьшенный крутящий момент можно рассчитать по формуле ТSAE30 = (2238 Н/м) х (1 – (40%) / (100%)) = 1343 Н/м.

Прочность болта

В следующей таблице приведены характеристики прочности для различных классов свойств метрических стальных болтов, винтов и шпилек:

|

Класс |

Диапазон номинальных размеров (мм) |

Прочность (МПа) |

Предел растяжимости, мин (МПа) |

Предел прочности при растяжении, мин (МПа) |

Материал |

|

4.6 |

5-100 |

225 |

240 |

400 |

Низкоуглеродистая или среднеуглеродистая сталь |

|

4.8 |

1.6-16 |

310 |

340 |

420 |

Низкоуглеродистая или среднеуглеродистая сталь; полностью или частично отожженная |

|

5.8 |

5-24 |

380 |

420 |

520 |

Низко- или среднеуглеродистая сталь; холодная обработка |

|

8.8 |

До 16 (вкл.) |

660 |

640 |

800 |

Среднеуглеродистая сталь; закаленная |

|

8.8 |

17-72 |

580 |

660 |

830 |

Среднеуглеродистая сталь; закаленная |

|

9.8 |

1.6-16 |

650 |

720 |

900 |

Среднеуглеродистая сталь; закаленная |

|

10.9 |

5-100 |

830 |

940 |

1040 |

Легированная сталь; закаленная |

|

12.9 |

1.6-100 |

970 |

1100 |

1220 |

Легированная сталь; закаленная |

Предел прочности или предельная прочность на растяжение может быть определена как максимальная величина растягивающего напряжения, которое компонент может выдержать до того, как он сломается. Запас прочности может быть определен как наибольшая величина растягивающего напряжения, которое компонент способен выдержать до начала проявления пластической или постоянной деформации при снятии приложенного напряжения.

Предел растяжимости — это единица растягивающего напряжения, которое компонент может выдержать, когда он проявляет 0,2% пластической или постоянной деформации. Класс обычно штампуется на головке болта. Эти две цифры указывают на прочность болта или винта при предельном растяжении.

В случае болта класса 8.8 первая цифра означает, что предел прочности при растяжении составляет не менее 800 МПа. Вторая цифра означает, что крепеж начнет давать выход на 80% от предела прочности при растяжении, то есть не менее 640 МПа.

Контроль над затяжкой крепежа

Если гайки и болты, закрепляющие сменную деталь или механическую систему, имеют требуемое давление затяжки, то динамометрический ключ необходим по нескольким причинам. В большинстве случаев при попытках затянуть крепежные детали с помощью накидного ключа или ручного ключа-храповика произойдет две вещи:

- Затяжка будет слишком свободная. Если крепежная деталь слишком свободна, она может создать зазор между гайкой или болтом и частью, которую она закрепляет. Когда это происходит, накапливается избыточное тепло, которое ослабляет крепежную деталь до такой степени, что болт защелкивается или деталь отваливается. С колесами и компонентами рулевого управления/торможения это может привести к несчастным случаям и даже смертельному исходу.

- Затяжка будет слишком тугая. Большинство механиков не понимают, насколько они сильны. На самом деле, чрезмерное затягивание является более распространенным явлением, чем оставление крепежных деталей слишком свободными. Когда они слишком тугие, опасность возникает в виде слишком большой силы, которая обычно деформирует, сгибает или повреждает болты и саму деталь.

Всегда при техническом обслуживании транспортного средства или другой конструкции лучше пользоваться заводским руководством. Инструкция позволит правильно выполнить необходимые действия, получив желаемый результат. А для крепления болтами деревянных элементов нужна шайба квадратная для деревянных конструкций. Это необходимо для того чтобы предотвратить образование вмятин в дереве и ослабления затяжки. На самом деле, лучше выполнять такое крепление саморезами. В нашем магазине «Первый крепеж» можно купить саморезы, опт цена на которые вас приятно удивит.

Вот несколько общих советов по использованию динамометрического ключа:

- Нужно очистить болты и крепежные детали перед установкой. Всегда лучше удалить ржавчину, грязь и мусор с любого крепежа перед монтажом. Если есть чрезмерное накопление ржавчины, используйте проникающую жидкость, такую как WD-40, чтобы удалить ржавчину. Перед установкой гаек или болтов следует убедиться, что излишки WD-40 удалены.

- Установить динамометрический ключ на рекомендуемое давление. В руководстве по техническому обслуживанию указывается рекомендуемое давление затяжки. В нижней части динамометрического ключа имеется ряд цифр, указывающих на установку давления. Нужно следовать инструкциям по настройке динамометрического ключа, так как каждый динамометрический ключ уникален и имеет разные шаги.

- Затягивать компоненты лучше в два этапа. Направить гайку или болт на деталь с помощью ручного ключа, пока он не станет плотным, но не тугим. В этот момент используется динамометрический ключ, установленный на рекомендуемое давление крутящего момента. Тянуть динамометрический ключ в направлении затяжки нужно, пока не прозвучит щелчок в ручке ключа. Далее необходимо остановиться и затянуть еще раз, пока снова не станет слышен тот же звук. Второй щелчок подтверждает правильную настройку затяжки.

Чтобы затянуть болты повышенной прочности, зачастую требуется дополнительное оборудование, позволяющее усилить крутящий момент. Обычно в подобной ситуации применяется ключ-мультипликатор.

Таблица момента затяжки болтов

В таблице ниже указаны значения предварительной нагрузки и моменты затяжки для стальных крепежных деталей с тонкой метрической резьбой:

|

Класс свойств предварительной нагрузки (N) по стандарту ГОСТ Р ИСО 898-1-2011 |

Момент Затяжки (Нм) |

||||||

|

Нитки |

Коэффициент Трения |

8.8 |

10.9 |

12.9 |

8.8 |

10.9 |

12.9 |

|

M8 x 1 |

0.100 |

19 500 |

27 500 |

33 000 |

22 |

30 |

36 |

|

0.125 |

18 600 |

26 200 |

31 500 |

25 |

35 |

42 |

|

|

0.140 |

18 100 |

25 500 |

30 600 |

27 |

38 |

45 |

|

|

M10 x 1.25 |

0.100 |

30 500 |

42 900 |

51 500 |

42 |

59 |

71 |

|

0.125 |

29 110 |

40 900 |

49 100 |

49 |

68 |

82 |

|

|

0.140 |

28 300 |

39 800 |

47 700 |

52 |

73 |

88 |

|

|

M12 x 1.25 |

0.100 |

46 600 |

65 500 |

78 500 |

76 |

105 |

130 |

|

0.125 |

44 600 |

62 500 |

75 000 |

88 |

125 |

150 |

|

|

0.140 |

43 300 |

6100 |

7300 |

95 |

135 |

160 |

|

|

M14 x 1.5 |

0.100 |

63 000 |

88 500 |

106 000 |

120 |

165 |

200 |

|

0.125 |

60 500 |

85 000 |

102 000 |

140 |

195 |

235 |

|

|

0.140 |

58 500 |

82 500 |

99 000 |

150 |

210 |

250 |

|

|

М16 х 1,5 |

0.100 |

85 000 |

120 000 |

144 000 |

180 |

250 |

300 |

|

0.125 |

81 500 |

114 000 |

137 000 |

210 |

295 |

350 |

|

|

0.140 |

79 000 |

111 000 |

133 000 |

225 |

315 |

380 |

|

|

М18 х 1,5 |

0.100 |

111 000 |

156 000 |

187 000 |

260 |

365 |

435 |

|

0.125 |

106 000 |

149 000 |

179 000 |

305 |

425 |

510 |

|

|

0.140 |

103 000 |

145 000 |

174 000 |

325 |

460 |

550 |

|

|

М20 х 1,5 |

0.100 |

140 000 |

197 000 |

236 000 |

360 |

360 |

510 |

|

0.125 |

134 000 |

189 000 |

226 000 |

425 |

600 |

720 |

|

|

0.140 |

130 000 |

183 000 |

220 000 |

460 |

640 |

770 |

|

|

М22 х 1,5 |

0.100 |

172 000 |

242 000 |

291 000 |

480 |

680 |

810 |

|

0.125 |

165 000 |

234 000 |

279 000 |

570 |

800 |

960 |

|

|

0.140 |

161 000 |

226 000 |

271 000 |

610 |

860 |

1050 |

|

|

M24 x 2 |

0.100 |

197 000 |

277 000 |

332 000 |

610 |

860 |

1050 |

|

0.125 |

188 000 |

265 000 |

318 000 |

720 |

1000 |

1200 |

|

|

0.140 |

183 000 |

257 000 |

30 900 |

780 |

1100 |

1300 |

Если вы планируете приобрести болты оптом, или вам нужна гайка оптом, цена которых будет максимально выгодной, то лучшим решением будет воспользоваться каталогом интернет-магазина «Первый крепеж». У нас вы найдете огромный ассортимент крепежных деталей (винты, гайки, саморезы, монтажные системы и т. д.) любых классов и типов. Доставка крупных партий осуществляется бесплатно по всей территории России.

Консультанты магазина всегда готовы помочь в выборе оптимального продукта, рассказать об особенностях товара и принципе его использования. Чтобы связаться со специалистом компании для получения дополнительной информации, звоните по телефону 8-800-201-81-96.

Усилие затяжки болтов: определение момента

Автор статьи: pkmetiz.ru

Чтобы обеспечить надежное соединение с помощью резьбовых крепежных элементов, необходимо использовать качественные метизы, и правильно выполнять затягивание болтов и гаек. Перед началом работы следует узнать, с каким усилием нужно тянуть болты. Момент усилия затяжки болтов равен модулю величины силы, которую прикладывают к гайке в процессе накручивания на стержневую часть винта.

Разболтанный или излишне сильно затянутый крепеж приводит к различным негативным последствиям. Что может произойти, если усилие затягивания болтов рассчитано неправильно:

- самооткручивание гаек в процессе эксплуатации. Например, неопытные мастера шиномонтажа часто допускают небрежности при закручивании гаек, что может привести к неожиданному откручиванию колеса. После визита в незнакомый шиномонтаж стоит проверить затягивание гаек баллонным ключом;

- если гайка раскрутилась на фланцевом соединении, может произойти протечка трубопровода. Для предотвращения раскручивания гаек на фланцевых соединениях используют гравер (круглая рассеченная шайба со специальным профилем квадратной формы, ее ставят между гайкой и плоской шайбой);

- если удлинение шпильки винта превышает рекомендованные нормативы (от 0,03 до 0,15 мм на каждый 100 мм длины), снижается надежность соединения. Это может стать причиной разъединения деталей в стандартных условиях эксплуатации крепежного соединения.

Рассчитывать момент закручивания болтов по формулам не нужно: необходимая информация есть в свободном доступе. Таблица усилий затяжки метрических болтов содержит значение крутящего момента в Нм, а также основные характеристики крепежа:

- диаметр и шаг резьбы метиза в мм;

- площадь сечения стержня в мм;

- усилие предварительной затяжки болтов.

Для определения момента затяжки болтов в алюминий и другие материалы по таблицам с практическими данными (также измеряются в Нм) достаточно знать класс прочности и тип резьбы метиза.

Виды затяжки болтов

Затяжка болтов производится неконтролируемым или контролируемым способом. В первом случае монтажник применяет молоток и рожковый гаечный ключ. С каким усилием закручивать болты, в данном случае мастер определяет “на глаз”, на основе субъективного опыта. Проверить качество крепежа в этом случае нельзя.

Контролируемый метод заключается в использовании калибровочного инструмента, который позволяет соблюсти момент затяжки болтов в соответствии с таблицей.

Контроль над затяжкой крепежных элементов

Рекомендуем выполнять контролируемую затяжку крепежных элементов. С помощью применения динамометрических приспособлений вы получаете сразу несколько преимуществ:

- Точная нагрузка на элементы крепежа позволяет не опасаться за целостность метиза, гайки и надежность резьбы.

- Распределение нагрузки при вкручивании становится равномерным. Это позволяет гарантировать равномерное сжатие в крепежных соединениях и повышает надежность конструкции в целом.

- Исключен риск травматизма на работе. Прибор помогает избежать чрезмерно высокого усилия, и делает работу с крепежными элементами более простой и безопасной.

- Экономия времени. Чтобы закрутить гайку, требуется намного меньше времени, чем при отсутствии динамометрических приборов.

- Отсутствие брака при выполнении крепежных соединений.

Чтобы каждый желающий мог затянуть болты с нужным усилием, применяются динамометрические ключи. Динамометрические приспособления востребованы во всех сферах строительства, в ремонте и производстве автомобилей, при сборке мебели, бытовой техники и во многих других областях. Существует несколько разновидностей этого инструмента:

- Динамометрический ключ щелчкового типа — наиболее распространенная разновидность инструмента. Когда достигнуто требуемое усилие затяжки болтов, ключ щелкает и перестает передавать крутящий момент на крепежное соединение. Предельное значение силы закручивания выставляется заранее.

- Стрелочный динамометрический ключ — требует контроля над прилагаемым усилием во время применения. Главный недостаток — требуемое значение силы невозможно выставить предварительно. Это особенно неудобно, если крепеж нужно установить в труднодоступном месте. Принцип работы инструмента: рукоятка со шкалой перемещается на некий угол. Указатель ключа при этом остается зафиксированным. Стрелочный ключ не подойдет для человека без опыта — он требует профессионализма и умения «почувствовать» усилие при закручивании гаек.

- Цифровой динамометрический ключ работает так же, как и предельный ключ. Разница в том, что замер усилия затягивания болтов производится с помощью электронного механизма. Когда необходимая величина крутящего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом дисплее устройства.

Когда требуется затянуть высокопрочные болты, может потребоваться дополнительный инструмент для усиления крутящего момента. Для этих целей принято использовать ключ-мультипликатор. Также этот инструмент пригодится для затягивания гаек в труднодоступных местах. Мультипликатор следует выбирать с учетом характеристик динамометрического ключа. Специалисты рекомендуют покупать динамометрический ключ с усилием, которое в 5 раз меньше, чем у мультипликатора. Форма мультипликатора может быть любой — выбор зависит от личных предпочтений и удобства в работе. Применять ключ-мультипликатор без динамометрического инструмента нельзя. Это равнозначно приложению рычага значительной длины без контроля усилия крутящего момента. В результате можно получить перетянутое крепежное соединение.

Если вам нужно рассчитать, с каким усилием затягивать болты во время смены колес легкового или грузового автомобиля, вы можете просто установить на смартфон специальное приложение. Подходящее ПО для гаджетов выпустила компания Bridgestone. Приложение работает очень просто: пользователь вводит марку авто, и получает величину момента силы затяжки болтов с необходимыми допусками. Теперь не нужно сохранять таблицы в облако или носить с собой бумажные инструкции — программа подскажет, как нужно закручивать метизы в соответствии с рекомендациями производителя.

Моменты затяжки болтов — таблица

| Резьба/шаг мм. | Класс прочности болтов | ||||

|---|---|---|---|---|---|

| 4,6 | 5,8 | 8,8 | 10,9 | 12,9 | |

| Момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Важное уточнение: любая таблица стандартизованных величин подходит только для новых болтов и гаек, которые ранее не были в использовании. Повторная эксплуатация резьбовых соединений приводит к увеличению трения в системе крепежа. Если гайковерт подтверждает, что вы затянули болт до нужного значения крутящего момента, это не будет гарантией надежности крепежного соединения. Не применяйте для работы и ремонта метизы, бывшие в употреблении — их использование повышает риск аварийных ситуаций.

Выберите подписку для получения дополнительных возможностей Kalk.Pro

Любая активная подписка отключает

рекламу на сайте

-

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

-

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Доступ к скрытым чертежам -

Безлимитные сохранения расчетов

-

Более 10 000 пользователей уже воспользовались расширенным доступом для успешного создания своего проекта. Подробные чертежи и смета проекта экономят до 70% времени на подготовку элементов конструкции, а также предотвращают лишний расход материалов.

Подробнее с подписками можно ознакомиться здесь.

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент — это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 | 6.15 | 4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2. Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 | 1.8 | 1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 | 10.3 | 16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 | 86.2 | 140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

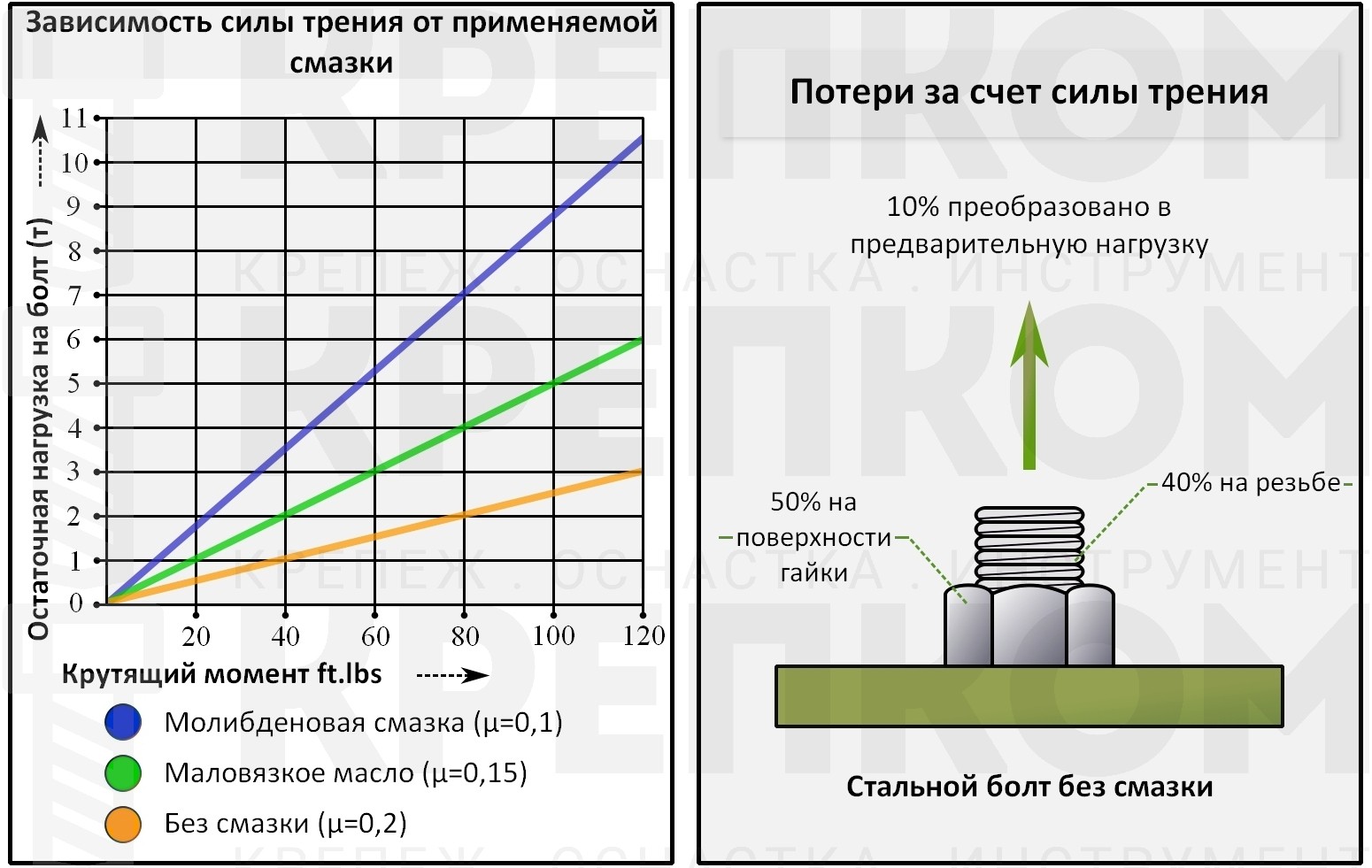

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! — Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Обновлено: 04.05.2023 16:51:12

Поставить оценку

Нажмите, чтобы поставить

оценку

Расчет момента затяжки резьбового соединения. Влияние коэффициента трения на момент затяжки

Усилие затяжки резьбовых соединений играет важнейшую роль при проектировании и монтаже сборных конструкций. Конструктор при выборе параметров резьбового соединения учитывает усилие, которое требуется создать в крепежном узле, величины статических и динамических нагрузок, действующих на соединение, и прочие факторы. Монтажник, в свою очередь, обязан выполнить затяжку резьбового соединения с моментом, указанным в инструкции по монтажу. Очевидно, что ошибки как при проектировании, так и при монтаже могут привести к печальным последствиям. В данной работе мы рассмотрим три методики расчета момента затяжки метрической резьбы, сравним значения, полученные по данным расчетам, и покажем, как влияет на данную величину коэффициент трения сопрягаемых деталей.

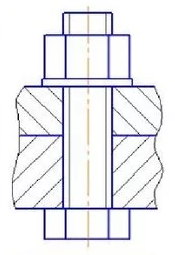

В качестве объекта расчета выберем соединение двух пластин с круглыми отверстиями с использованием болта DIN 933 с классом прочности 8,8, гайки DIN 934 с классом прочности 8,0 с метрической резьбой М10 с крупным шагом резьбы и

шайбы DIN 125 (рис. 1). Затягивать мы будем гайку, болт будет зафиксирован неподвижно.

Рисунок 1 – Схема рассматриваемого болтового соединения

Способ 1

В начале обратимся к нормативно-технической документации, а именно к руководящему документу РД 37.001.131-89 «Затяжка резьбовых соединений. Нормы затяжки и технические требования». В этом документе уже приведены максимальные и минимальные моменты затяжки резьбовых соединений М3-М24 с крупным и мелким шагом резьбы без покрытия и с гальваническим покрытием с конверсионным хроматным слоем.

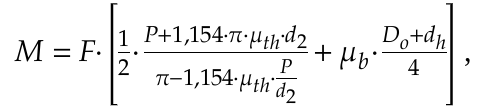

Согласно данному документу момент затяжки рассчитывается по формуле:

где: Q – предварительное усилие затяжки, Н;

P – шаг резьбы, м;

μo – общий коэффициент трения;

d2 – средний диаметр метрической резьбы, м;

dT – диаметр опорной поверхности гайки или головки болта, м;

do – диаметр отверстия под крепежную деталь, м.

Данное уравнение является результатом аппроксимации уравнения Келлермана и Кляйна, о котором речь пойдет далее.

Попробуем рассчитать момент затяжки по данной формуле.

Предварительное усилие затяжки устанавливается конструктором, исходя из функционала крепежного соединения. В нашем случае эта величина не определена. Воспользуемся рекомендацией РД 37.001.131-89 и примем усилие затяжки, равной 75% от усилия пробной нагрузки. Величину пробной нагрузки находим как произведение напряжения от пробной нагрузки на площадь поперечного сечения болта. Обе эти величины можно найти в ГОСТ ISO 898-1-2014 в таблицах 3 и 4 соответственно.

Следует отметить, что величина напряжения от пробной нагрузки составляет 91% от нижнего предела текучести. Таким образом, используя данную формулу расчета момента затяжки, мы точно гарантируем, что, при соблюдении монтажников расчетных величин моментов затяжки, мы избежим разрушение болтового соединения.

В таблице 5 ГОСТ ISO 898-1-2014 есть готовые расчетные значения пробных нагрузок. Для болта М10 с классом прочности 8,8 в таблице ее округлили с расчетных 33640 Н до 33700 Н.

Посчитаем предварительное усилие затяжки:

Для резьбы М10 с крупным шагом резьбы этот шаг P равен 1,5 мм или 0,0015 м.

Общий коэффициент трения μo зависит от наличия и вида покрытия, состояния трущихся поверхностей, смазки, повторяемости сборки, скорости свинчивания и т.д. В данном РД величина μo принимается одинаковой для резьбы и для опорной поверхности гайки (головки болта). Допустим, мы используем крепеж в цинк-ламельном покрытии без антифрикционных смазок. Для данного типа покрытия принимаем μo = 0,14.

Средний диаметр резьбы М10 определяем по ГОСТ 24705-81. Согласно таблице d2 = 9,026 мм или 0,009026 м.

Поскольку мы приняли условие, что закручивать мы будем гайку, то dT будет равен максимальному значению диаметра опорной поверхности гайки. Согласно таблице 2 РД 37.001.131-89 он равен 16 мм или 0,016 м.

Диаметр отверстия под крепежную деталь do в РД 37.001.131-89 принимается по второму ряду диаметров сквозных отверстий по ГОСТ 11284-75. Для диаметра стержня 10 мм он равен 11 мм или 0,011 м.

Подставляя все полученные величины в формулу для определения момента затяжки, получаем:

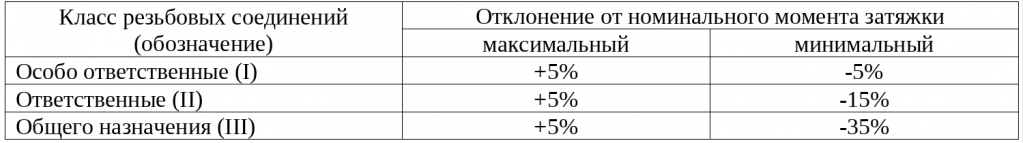

Следует отметить, что РД 37.001.131-89 делит резьбовые соединения на три класса по степени ответственности. Этим классам соответствуют максимально допустимые отклонения от номинального момента затяжки:

Таблица 1 Отклонения от номинального момента затяжки

Таким образом, максимальный момент затяжки для нашего соединения равен 48,6 ∙ 1,05 = 51 Н∙м, что соответствует значению, указанному в таблице 2 РД 37.001.131-89.

Также стоит обратить внимание еще на несколько важных моментов, указанных в представленном руководящем документе:

— для крепежных соединений, работающих в специальных условиях нагрузки, деталей с амортизационными просадками, пакетов, содержащих замыкающие детали из цветных металлов и неметаллических материалов, максимальные и минимальные моменты затяжки устанавливаются разработчиком конструкции на основании соответствующих расчетов и

экспериментов;

— величины максимального и минимального моментов затяжки для завинчивания шпильки в «тело» следует принимать равными половине соответствующих моментов для затяжки болта (гайки), имеющего одинаковые размеры резьбы, класс прочности, покрытие и смазку, если иное не установлено в конструкторской документации.

Способ 2

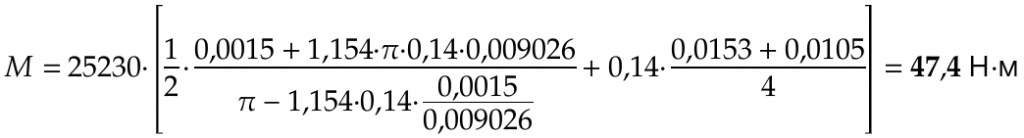

Второй способ расчета основан на формулах, приведенных в ГОСТ ISO 16047-2015 «Изделия крепежные Испытания крутящего момента и усилия предварительной затяжки». Данный нормативный документ рекомендует производить расчет коэффициента трения на основании уравнения Келлермана и Кляйна для крутящего момента затяжки. Уравнение имеет следующий вид:

где: F – усилие предварительной затяжки, Н;

P – шаг резьбы, м;

μth – коэффициент трения в резьбе;

μb – коэффициент трения на опорной поверхности гайки (головки болта);

d2 – средний диаметр резьбы болта, винта, м;

Do – наружный диаметр опорной поверхности, м;

dh – диаметр отверстия шайбы или опорной пластины (номинальное значение), м.

Как видно, формула имеет иной вид, но содержит те же самые переменные. Рассчитаем момент затяжки с учетом положений данного нормативно-технического документа.

Как и в предыдущем случае, нам предлагают принять усилие предварительной затяжки F равным 0,75 от величины пробной нагрузки, если конечно не оговорено иное. Поэтому принимаем усилие равным 25230 Н.

Шаг и средний диаметр резьбы неизменны и равны 0,0015 м и 0,009026 м соответственно.

Коэффициент трения в резьбе μth и коэффициент трения на опорной поверхности гайки μb принимаем одинаковыми и равными коэффициенту трения цинк-ламельного покрытия 0,14.

Наружный диаметр опорной поверхности Do, а именно минимальное значение этого параметра, ГОСТ ISO 16047-2015 рекомендует искать в соответствующем стандарте на крепежное изделие: в нашем случае крепежным изделием является гайка по DIN 934. Согласно DIN 934 dw min = 15,3 мм или 0,0153 м.

Номинальное значение диаметра отверстия dh шайбы М10 по DIN 125 равно 10,5 мм или 0,0105 м.

Подставляем все определенные нами величины в формулу и получаем:

Способ 3

И в конце воспользуемся трудом И.А. Биргера «Резьбовые и фланцевые соединения», изданным в 1990 г. Данное пособие широко используется специалистами проектно-конструкторских и научных организаций в России и странах СНГ.

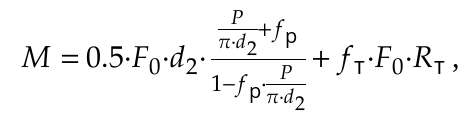

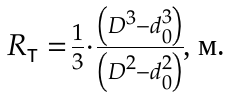

В главе 11.2 указано, что вращающий момент на ключе (момент затяжки) складывается из момента сопротивления в резьбе и момента сил трения на торце гайки.

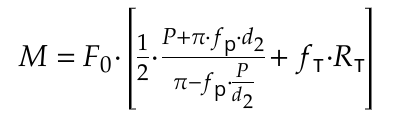

Общая формула для расчета момента затяжки имеет вид:

где: Fo – усилие затяжки, Н;

d2 – средний диаметр метрической резьбы, м;

P – шаг резьбы, м;

fp – коэффициент трения в резьбе;

fT – коэффициент трения на торце гайки;

RT – радиус трения опорной поверхности гайки (головки болта),

Если мы произведем несколько простых математических операций, то данное уравнение примет вид:

Данное уравнение идентично уравнению Келлермана и Кляйна. В чем же разница? Разница в том, что уравнение Келлермана и Кляйна содержит ряд допущений и уточнений:

— во-первых, коэффициент трения в резьбе с учетом угла наклона метрической резьбы всегда больше коэффициента трения на опорной поверхности гайки (головки болта) в 1,154 раза;

— во-вторых, радиус трения опорной поверхности гайки (головки болта) можно рассчитать, используя номинальные значения диаметров опорной поверхности болта (гайки) и отверстия шайбы;

Однако для предварительной оценки вращающего момента на ключе, согласно Биргеру, можно ещё больше упростить формулу, приняв следующие утверждения:

— средний диаметр d2 равен номинальному диаметру резьбы d;

— коэффициент трения в резьбе и на торце гайки имеют одинаковое значение;

— радиус трения опорной поверхности равен 0,7 d;

— соотношение d/P = 8.

Таким образом, упрощенное уравнение выглядит так:

Если, как и в предыдущих расчетах, принять, что усилие предварительной затяжки F равно 0,75 от величины пробной нагрузки, то получаем:

Сравнение результатов расчетов

В таблице 2 приведены моменты затяжки для соединений с различным размером резьбы, рассчитанные тремя изложенными выше способами.

Таблица 2 – Результаты расчета моментов затяжки соединений, Н∙м

Как видно, результаты, полученные с помощью уравнения аппроксимации, указанном в РД 37.001.131-89, отличаются от результатов, рассчитанных по уравнению Келлермана и Кляйна, на 2-5 %. Отклонение результатов, полученных упрощенным способом, отличаются на 5% и более, при увеличении размера резьбы это отклонение увеличивается.

Заключение

Выбор способа расчета момента предварительной затяжки резьбового соединения зависит, в первую очередь, от назначения соединения.

Расчет по упрощенному уравнению следует использовать исключительно для оценки возможности использования крепежа данного размера в проектируемом соединении, исходя из создаваемого усилия затяжки. По полученному значению момента затяжки конструктор может увидеть, насколько близко рассчитанное значение к минимальному разрушающему моменту для винта (болта, шпильки) данного класса прочности.

Для расчета момента затяжки соединений при серийном производстве подойдет формула, указанная в РД 37.001.131-89, поскольку она проста для использования, но учитывает при этом все параметры соединения и позволяет произвести расчет с достаточно высокой точностью.

При определении момента затяжки особо ответственных крепежных узлов, при проведении экспериментов по расчету коэффициентов трения рекомендуется использовать классическое уравнение Келлермана и Кляйна. При этом в формуле следует указывать фактические величины параметров соединения, измеренные с достаточной точностью.