Определение площади поршня, цилиндра и диаметра штока:

Площадь поршня: F =

F– площадь поршня сверху

(м2);

Lэ – эффективная энергия

удара (Дж);

Hм – ход поршня (м);

G– МПЧ (Н);

α – коэффициент парораспределения;

Р – давление в цеховой магистрали (Па);

Р0 – атмосферное давление (100000Па).

Диаметр цилиндра: DЦ= 1,13(м) где

Dц – расчетный диаметр

цилиндра (м);

F– площадь поршня сверху

Dц принимается ближайший

из стандартного ряда диаметров цилиндров:

200, 220, 250, 280, 300, 320, 360, 400, 420, 450, 480, 500, 530, 560,

600, 630, 670, 710, 750, 800, 850, 900, 950, 1000, 1060, 1120, 1180,

1250 (мм).

На основании принятого диаметра цилиндра

уточняем площадь поршня:

F = 0,785DЦ2где

Dц – принятый из стандартного

ряда (м)

Диаметр штока: dШТ=(м) где

dшт – расчетный

диаметр штока (м);

F– уточненная площадь

поршня сверху (м2);

α – принятый коэффициент парораспределения.

Полученный диаметр штока округляем до

ближайшего из стандартного ряда диаметров

штока: 90, 100, 110, 125, 140, 150, 160, 180, 200, 220, 250,

280, 300, 320, 340, 360 (мм).

На основании принятого диаметра штока

и уточненной площади поршня сверху

уточняем: = 1 –где

dшт – принятый

стандартный диаметр штока (м);

F– уточненная площадь

поршня сверху (м2).

Определение площади дросселя, диаметр золотника, площади нижних, средних и верхних окон:

fдр= 0,1F(м2)

fн= = 0,1F(м2)

fср= 0,125F(м2) где

fдр— площадь дросселя

(м2);

fн — площадь нижних окон золотниковой

втулки (м2);

fв— площадь верхних окон золотниковой

втулки (м2);

fср– площадь средних окон

золотниковой втулки (м2);

F– уточненная площадь

поршня сверху (м2);

ан=ав=

0,08DЦ (м);

ас= 0,1DЦ (м);

ан — высота нижних окон золотниковой

втулки (м);

ав — высота верхних окон золотниковой

втулки (м);

ас — высота средних окон золотниковой

втулки (м);

Dц – принятый стандартный

диаметр цилиндра (м).

Ширину окон

золотниковой втулки определяем из

условия:

(м);

Количество окон

золотниковой втулки определяем по

формулам:

где

—

количества нижних, верхних и средних

окон золотниковой втулки соответственно;

—

высота нижних и средних окон золотниковой

втулки соответственно (м);

— ширина нижних и средних окон золотниковой

втулки соответственно (м);

— площадь нижних и средних окон золотниковой

втулки соответственно (м2).

Полученное

количество окон округляется до ближайшего

целого четного числа и на основании

принятого количества окон уточняется

их ширина

где

— уточненное количество верхних и средних

окон золотниковой втулки соответственно.

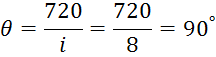

Выбор значений коэффициентов парораспределения

Для штамповочного молота с выпуском

пара из НПЦ

=

0,7…0,8 — коэффициент хода поршня за период

впуска свежего пара в НПЦ;

=

0,1…0,15 — коэффициент хода поршня за период

впуска свежего пара в ВПЦ;

=

0,2…0,1 — коэффициент хода поршня за период

расширения пара в НПЦ;

’=

0,2…0,1 — коэффициент хода поршня за период

расширения пара в НПЦ.

Для

штамповочного молота без выпуска пара

из НПЦ

=

0,75…0,9 — коэффициент хода поршня за период

впуска свежего пара в НПЦ;

=

0,05…0,15 — коэффициент хода поршня за

период впуска свежего пара в ВПЦ;

=

0,25…0,1 — коэффициент хода поршня за период

расширения пара в НПЦ;

’=

0,05…0,2 — коэффициент хода поршня за период

расширения пара в НПЦ.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

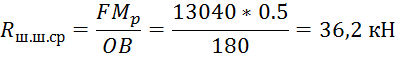

Исходные данные

— масса падающих частей, Н;

— эффективная энергия полного удара молота, кДж;

— ход падающих частей (ход поршня), м;

— коэффициент кратности хода ползуна;

Определение площади поршня, цилиндра и диаметра штока

Площадь поршня находим по формуле, :

где — атмосферное давление, МПа;

— коэффициент площади штока,

— давление свежего пара, МПа;

— давление сжатого пара, МПа.

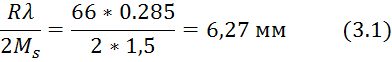

По формуле (3.1) определяем численное значение F:

Диаметр цилиндра находим, м:

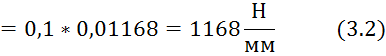

Численное значение вычисляем по формуле (3.2):

Принимаем

Уточненная площадь поршня, :

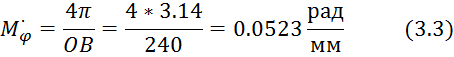

Вычисляем уточнённую площадь поршня по формуле (3.3):

Диаметр штока находим, м:

Численное значение вычисляем по формуле (3.4):

Принимаем .

Уточненный коэффициент площади штока:

Уточнённый коэффициент площади штока вычисляем по формуле (3.5):

Определение площади дросселя, диаметра золотника, площади нижних, средних и верхних окон

Площадь дросселя,:

Численное значение вычисляем по формуле (3.6):

Определение открытой части дросселя при свободной педали,:

Численное значение вычисляем по формуле (3.7):

Площадь нижних, средних и верхних окон золотниковой втулки, :

Численное значение вычисляем по формуле (3.8):

Численное значение вычисляем по формуле (3.9):

Высота нижних, верхних и средних окон, м:

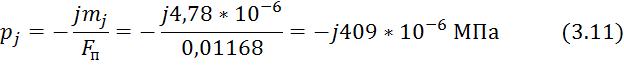

Численное значение вычисляем по формуле (3.10):

Численное значение вычисляем по формуле (3.11):

Ширину окон золотниковой втулки определяем из условия

Численное значение вычисляем по формуле (3.12):

Численное значение вычисляем по формуле (3.13):

Количество окон золотниковой втулки:

Численное значение вычисляем по формуле (3.14):

Численное значение вычисляем по формуле (3.15):

Принимаем .

Уточняем ширину окон золотниковой втулки, м:

Выбор значений коэффициентов парораспределения

— коэффициент хода поршня за период впуска свежего пара в НПЦ;

— коэффициент хода поршня за период впуска свежего пара в ВПЦ;

— коэффициент хода поршня за период расширения пара в НПЦ;

— коэффициент хода поршня за период расширения пара в ВПЦ;

Определение скорости ПЧ в конце холостого хода вверх

Ускорение ПЧ в начале хода вверх:

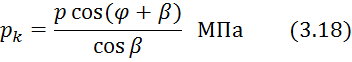

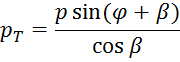

Численное значение в начале хода вверх вычисляем по формуле (3.18):

Время «мятия» пара в нижних окнах золотниковой втулки, с:

Численное значение вычисляем по формуле (3.19):

Время «мятия» пара в окнах дросселя:

Численное значение вычисляем по формуле (3.21):

Так как , то формула определения хода поршня от начала хода до момента интенсивного мятия пара имеет вид, м:

Численное значение вычисляем по формуле (3.22):

Определение коэффициента , определяющий точку начала «мятия» пара

Численное значение вычисляем по формуле (3.23):

Определение коэффициента определяющий точку начала кривой

:

Численное значение вычисляем по формуле (3.24):

где

Численное значение вычисляем по формуле (3.25):

Расчётные значения сведены в табл. 3.1.

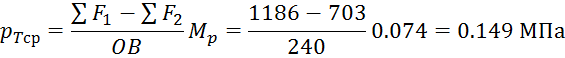

Давления пара в НПЦ, МПа:

где

Численное значение вычисляем по формуле (3.26):

Расчётные значения сведены в табл. 3.1.

Силы инерции, действующие на падающие части, Н:

Численное значение вычисляем по формуле (3.27):

Расчётные значения сведены в табл. 3.1.

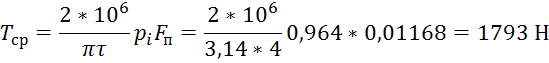

Скорость падающих частей в конце холостого хода вверх, :

Численное значение вычисляем по формуле (3.28):

Численные значения скорость падающих частей в конце холостого хода вверх сведены в табл. 3.1.

Таблица 3.1 — Расчётные значения для предположительная индикаторная диаграмма первого холостого хода вверх, графика действующих сил и скоростей

|

i |

Рв (МПа) |

Рн (МПа) |

P (H) |

V (м/с) |

|

0 |

0,225 |

0,6 |

9571 |

0 |

|

1 |

0,225 |

0,6 |

9571 |

0,968 |

|

2 |

0,225 |

0,6 |

9571 |

1,37 |

|

3 |

0,225 |

0,6 |

9571 |

1,67 |

|

4 |

0,225 |

0,6 |

9571 |

1,94 |

|

5 |

0,225 |

0,6 |

9571 |

2,17 |

|

6 |

0,225 |

0,6 |

9571 |

2,37 |

|

7 |

0,225 |

0,6 |

9571 |

2,56 |

|

8 |

0,274 |

0,509 |

-6352 |

2,59 |

|

9 |

0,399 |

0,457 |

-27433 |

2,25 |

|

10 |

0,731 |

0,415 |

-73624 |

0,34 |

Расчёт можно продолжать, так как что удовлетворяет условию: .

Предположительная индикаторная диаграмма первого холостого хода вверх, графики действующих сил и скоростей приведены на рис. 3.1.

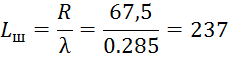

Расчет основных параметров ДВС. Расчет поршня дизельного двигателя

Страницы работы

Фрагмент текста работы

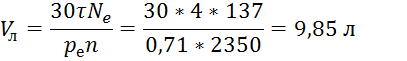

1.9 Определение

основных параметров ДВС

Литраж

Рабочий

объем одного цилиндра

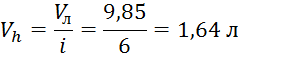

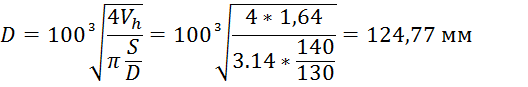

Диаметр

цилиндра

Принимаем

Ход

поршня

Принимаем

Площадь

поршня

Литраж

двигателя

Мощность

ДВС

Литровая

мощность

Крутящий

момент

Часовой

расход топлива

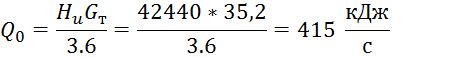

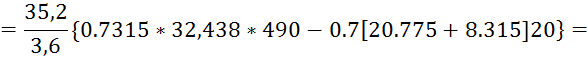

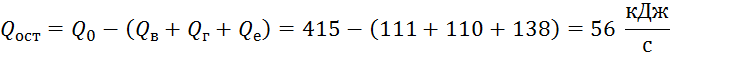

1.10 Тепловой баланс

Общее

количество теплоты

Теплота

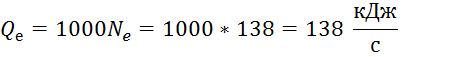

эффективная эквивалентной работе за 1 с

Теплота,

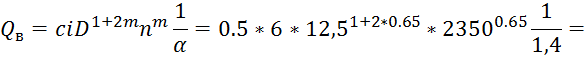

передаваемая охлаждающей среде

где

— коэффициент пропорциональности

для 4-х тактных ДВС;

— Показатель

степени для 4-хтактных ДВС.

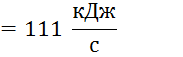

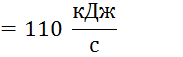

Теплота,

унесенная с отработавшими газами

где

– теплоемкость отработавших газов,

определена методом интерполяции, при и

;

– теплоемкость свежего заряда,

определена методом интерполяции при

Неучтенные

потери теплоты

Табл.1.7 – Тепловой баланс ДВС

|

Параметр |

|

|

|

|

|

|

Значение |

|

|

|

|

|

|

Процент % |

33 |

27 |

27 |

13 |

100 |

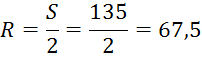

1.11 Построение

индикаторной диаграммы

Построим

для номинального режима работы двигателя =138 кВт и оборотах двигателя n=2350

.

Масштабы

диаграммы:

Масштаб

хода поршня =1,5 мм,

=0,1 МПа.

Величины в приведенном

масштабе, соответствующие рабочему объему цилиндра и объему камеры сгорания.

AB=S/=135/1.5=90 мм

;

ОА= AB/(-1)=90/(16,5-1)=6

мм.

Максимальная

высота диаграммы:

/

=8,56/0,1=85,6 мм.

Ординаты

характерных точек:

/

=0,092/0,1=0,92 мм;

/

=4,28/0,1=42,8 мм;

/

=0,329/0,1=3,29 мм;

/

=0,105/0,1=1,05 мм;

/

=0,1/0,1=1 мм.

z.z=OA(ρ-1)=6*(1.26-1)=1.6

Определим

значение точек на индикаторной диаграмме обозначающих политропу сжатия по

формуле:

/

=

Таблица 1.8- Значения политропы сжатия

|

|

|

|

20,4 |

10 |

|

7,9 |

20 |

|

4,53 |

30 |

|

2,25 |

50 |

|

1,42 |

70 |

Определим

значение точек на индикаторной диаграмме обозначающих политропу расширения по

формуле:

/

=

Таблица 1.9-

Значения политропы расширения

|

|

|

|

57 |

10 |

|

23,7 |

20 |

|

14,2 |

30 |

|

7,48 |

50 |

|

4,9 |

70 |

Теоретическое

среднее индикаторное давление:

=

/AB=859*0,1/90=0.95

МПа где

=859 мм2 – площадь

диаграммы.

Величина = 0.95 МПа, получена из диаграммы,

близка к величине

=0.92 МПа, полученной в тепловом

расчете.

2. Кинематика

КШМ

2.1

Исходные данные

Табл. 2.1 Исходные данные

|

Отношение |

λ=0,285 |

|

Радиус |

|

|

Длина |

|

|

Частота |

n=2350 об/мин |

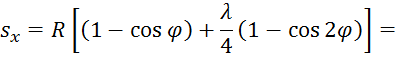

2.2.

Расчет

кинематических показателей

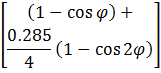

Перемещение

поршня

Для

определения берем значения из справочника и

занесем их в таблицу 2.2

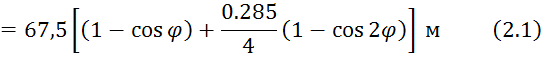

Угловая

скорость коленчатого вала

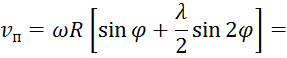

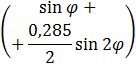

Скорость

поршня

Для

определения берем значения из справочника и

занесем их в таблицу 2.2

Ускорение

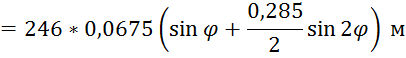

поршня

Для

определениявоспользуемся значениями из

справочника и занесем их в таблицу 2.2

Табл. 2.2 Кинематические параметры

|

|

|

|

|

|

|

|

|

0 |

0 |

0,0 |

0 |

0,00 |

1,285 |

5249 |

|

30 |

0,16965 |

11,5 |

0,6234 |

10,35 |

1,0085 |

4120 |

|

60 |

0,6069 |

41,0 |

0,9894 |

16,43 |

0,3575 |

1460 |

|

90 |

1,1425 |

77,1 |

1 |

16,61 |

-0,285 |

-1164 |

|

120 |

1,6069 |

108,5 |

0,7426 |

12,33 |

-0,6425 |

-2625 |

|

150 |

1,9016 |

128,4 |

0,3766 |

6,25 |

-0,7235 |

-2955 |

|

180 |

2 |

135,0 |

0 |

0,00 |

-0,715 |

-2921 |

|

210 |

1,9016 |

128,4 |

-0,3766 |

-6,25 |

-0,7235 |

-2955 |

|

240 |

1,6069 |

108,5 |

-0,7426 |

-12,33 |

-0,6425 |

-2625 |

|

270 |

1,1425 |

77,1 |

-1 |

-16,61 |

-0,285 |

-1164 |

|

300 |

0,6069 |

41,0 |

-0,9894 |

-16,43 |

0,3575 |

1460 |

|

330 |

0,016965 |

11,5 |

-0,6234 |

-10,35 |

1,0085 |

4120 |

|

360 |

0 |

0,0 |

0 |

0,00 |

1,285 |

5249 |

По

данным таблицы 2.2 построим график пути, скорости и ускорения поршня.

3 Динамический расчет

3.1 Исходные данные

Все

данные приняты из предыдущих расчетов, а также согласно прототипу двигателя:

—

конструктивная масса поршневой группы

—

конструктивная масса шатуна

—

конструктивная масса неуравновешенных частей одного колена вала без

противовесов

3.2 Расчет усилий КШМ

Силы

давления газов

Индикаторную

диаграмму, полученную в тепловом расчете, развертываем по углу поворота

кривошипа по методу Брикса.

Поправка

Брикса

где

— масштабный коэффициент

индикаторной диаграммы

Масштаб

развернутой диаграммы:

—

давлений и удельных сил – масштабный коэффициент

индикаторной диаграммы полных сил

—

угла поворота кривошипа , или

-где

OB – длина развернутой индикаторной

диаграммы, мм.

По

развернутой диаграмме через каждые 10o

угла

поворота кривошипа определим значения и занесем в таблицу 3.1.

Табл. 3.1. Сводная таблица

|

|

0 |

-366 |

-662 |

-830 |

-844 |

-713 |

-472 |

-174 |

121 |

367 |

535 |

616 |

619 |

562 |

467 |

353 |

235 |

117 |

0 |

-117 |

-235 |

|

|

0,00 |

-5,54 |

-10,02 |

-12,58 |

-12,79 |

-10,80 |

-7,14 |

-2,64 |

1,84 |

5,57 |

8,11 |

9,34 |

9,37 |

8,51 |

7,07 |

5,35 |

3,56 |

1,77 |

0,00 |

-1,77 |

-3,56 |

|

|

0,000 |

-0,475 |

-0,858 |

-1,077 |

-1,095 |

-0,924 |

-0,612 |

-0,226 |

0,158 |

0,477 |

0,694 |

0,799 |

0,803 |

0,728 |

0,605 |

0,458 |

0,305 |

0,151 |

0,000 |

-0,151 |

-0,305 |

|

|

0 |

0,222 |

0,434 |

0,625 |

0,785 |

0,909 |

0,993 |

1,034 |

1,035 |

1 |

0,935 |

0,846 |

0,74 |

0,623 |

0,5 |

0,375 |

0,25 |

0,125 |

0 |

-0,13 |

-0,25 |

|

|

-2,180 |

-2,087 |

-1,791 |

-1,368 |

-0,902 |

-0,481 |

-0,173 |

-0,018 |

-0,017 |

-0,141 |

-0,341 |

-0,567 |

-0,780 |

-0,951 |

-1,073 |

-1,147 |

-1,186 |

-1,203 |

-1,208 |

-1,203 |

-1,186 |

|

|

1 |

0,976 |

0,906 |

0,794 |

0,647 |

0,473 |

0,281 |

0,084 |

-0,11 |

-0,3 |

-0,46 |

-0,6 |

-0,72 |

-0,81 |

-0,89 |

-0,94 |

-0,97 |

-0,99 |

-1 |

-0,99 |

-0,97 |

|

|

-2,180 |

-2,141 |

-1,987 |

-1,741 |

-1,419 |

-1,042 |

-0,635 |

-0,226 |

0,158 |

0,497 |

0,773 |

0,980 |

1,119 |

1,198 |

1,231 |

1,235 |

1,225 |

1,213 |

1,208 |

1,213 |

1,225 |

|

|

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

|

|

0,000 |

-0,106 |

-0,194 |

-0,248 |

-0,259 |

-0,226 |

-0,156 |

-0,060 |

0,044 |

0,141 |

0,215 |

0,260 |

0,274 |

0,260 |

0,225 |

0,176 |

0,119 |

0,060 |

0,000 |

-0,060 |

-0,119 |

|

|

0 |

0,0495 |

0,098 |

0,144 |

0,186 |

0,222 |

0,253 |

0,275 |

0,290 |

0,295 |

0,290 |

0,275 |

0,253 |

0,222 |

0,186 |

0,144 |

0,098 |

0,0495 |

0 |

-0,0495 |

-0,098 |

|

МПа |

-2,18 |

-2,14 |

-1,98 |

-1,72 |

-1,39 |

-1,02 |

-0,62 |

-0,22 |

0,15 |

0,48 |

0,74 |

0,94 |

1,08 |

1,17 |

1,21 |

1,22 |

1,22 |

1,21 |

1,21 |

1,21 |

1,22 |

|

|

-2,19 |

-2,13 |

-1,97 |

-1,72 |

-1,39 |

-1,01 |

-0,61 |

-0,21 |

0,16 |

0,48 |

0,75 |

0,95 |

1,09 |

1,18 |

1,22 |

1,23 |

1,23 |

1,22 |

1,22 |

1,22 |

1,23 |

|

|

5343 |

5208 |

4815 |

4193 |

3390 |

2467 |

1487 |

514 |

-392 |

-1185 |

-1835 |

-2330 |

-2672 |

-2878 |

-2979 |

-3008 |

-3000 |

-2981 |

-2973 |

-2981 |

-3000 |

|

|

0,005 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

Продолжение табл. 3.1

|

|

-353 |

-467 |

-562 |

-618 |

-615 |

-535 |

-392 |

-200 |

15 |

214 |

337 |

337 |

214 |

13 |

-137 |

0 |

1206 |

1014 |

960 |

619 |

400 |

|

|

-5,35 |

-7,07 |

-8,51 |

-9,36 |

-9,33 |

-8,10 |

-5,94 |

-3,02 |

0,22 |

3,24 |

5,11 |

5,11 |

3,25 |

0,20 |

-2,08 |

0,00 |

18,28 |

15,36 |

14,54 |

9,38 |

6,06 |

|

|

-0,458 |

-0,605 |

-0,728 |

-0,802 |

-0,798 |

-0,694 |

-0,509 |

-0,259 |

0,019 |

0,277 |

0,437 |

0,438 |

0,278 |

0,017 |

-0,178 |

0,000 |

1,565 |

1,315 |

1,245 |

0,803 |

0,518 |

|

|

-0,38 |

-0,5 |

-0,62 |

-0,74 |

-0,85 |

-0,93 |

-1 |

-1,04 |

-1,03 |

-0,99 |

-0,91 |

-0,79 |

-0,63 |

-0,44 |

-0,22 |

0 |

0,222 |

0,434 |

0,624 |

0,785 |

0,908 |

|

|

-1,147 |

-1,073 |

-0,951 |

-0,780 |

-0,568 |

-0,342 |

-0,150 |

-0,028 |

-0,002 |

-0,078 |

-0,227 |

-0,360 |

-0,353 |

-0,036 |

0,781 |

2,355 |

6,881 |

2,746 |

1,584 |

0,662 |

0,270 |

|

|

-0,94 |

-0,89 |

-0,81 |

-0,72 |

-0,6 |

-0,46 |

-0,3 |

-0,11 |

0,083 |

0,281 |

0,472 |

0,646 |

0,794 |

0,906 |

0,976 |

1 |

0,976 |

0,906 |

0,794 |

0,647 |

0,473 |

|

|

1,235 |

1,231 |

1,198 |

1,119 |

0,980 |

0,773 |

0,530 |

0,261 |

-0,019 |

-0,288 |

-0,493 |

-0,566 |

-0,450 |

-0,040 |

0,801 |

2,355 |

7,058 |

3,045 |

2,015 |

1,041 |

0,585 |

|

|

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

|

|

-0,176 |

-0,225 |

-0,260 |

-0,274 |

-0,260 |

-0,215 |

-0,150 |

-0,073 |

0,005 |

0,071 |

0,107 |

0,104 |

0,064 |

0,004 |

-0,040 |

0,000 |

0,349 |

0,297 |

0,287 |

0,190 |

0,127 |

|

|

-0,144 |

-0,186 |

-0,222 |

-0,253 |

-0,275 |

-0,290 |

-0,295 |

-0,290 |

-0,275 |

-0,253 |

-0,222 |

-0,186 |

-0,144 |

-0,098 |

-0,0495 |

0 |

0,0495 |

0,098 |

0,144 |

0,186 |

0,222 |

|

МПа |

1,22 |

1,21 |

1,17 |

1,08 |

0,94 |

0,74 |

0,51 |

0,25 |

-0,02 |

-0,28 |

-0,48 |

-0,56 |

-0,45 |

-0,04 |

0,80 |

2,35 |

7,05 |

3,03 |

1,99 |

1,02 |

0,57 |

|

|

1,23 |

1,22 |

1,18 |

1,09 |

0,95 |

0,75 |

0,48 |

0,16 |

-0,21 |

-0,61 |

-1,01 |

-1,39 |

-1,72 |

-1,97 |

-2,13 |

-2,19 |

-2,13 |

-1,97 |

-1,72 |

-1,39 |

-1,01 |

|

|

-3008 |

-2979 |

-2878 |

-2672 |

-2330 |

-1835 |

-1185 |

-392 |

514 |

1487 |

2467 |

3390 |

4193 |

4815 |

5208 |

5343 |

5208 |

4815 |

4193 |

3390 |

2467 |

|

|

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

-0,008 |

0,024 |

0,09 |

0,192 |

0,329 |

0,528 |

0,83 |

1,27 |

1,93 |

2,93 |

4,54 |

9,18 |

5 |

3,71 |

2,41 |

1,58 |

|

|

210 |

220 |

230 |

240 |

250 |

260 |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

370 |

380 |

390 |

400 |

410 |

Продолжение

|

|

414 |

533 |

664 |

768 |

827 |

830 |

774 |

671 |

552 |

410 |

268 |

132 |

1 |

-124 |

-246 |

-366 |

-476 |

-570 |

-625 |

-624 |

-544 |

|

|

6,28 |

8,08 |

10,06 |

11,64 |

12,53 |

12,58 |

11,73 |

10,16 |

8,36 |

6,21 |

4,07 |

2,01 |

0,02 |

-1,88 |

-3,73 |

-5,54 |

-7,21 |

-8,63 |

-9,47 |

-9,45 |

-8,24 |

|

|

0,538 |

0,691 |

0,861 |

0,997 |

1,073 |

1,077 |

1,004 |

0,870 |

0,716 |

0,532 |

0,348 |

0,172 |

0,001 |

-0,161 |

-0,319 |

-0,475 |

-0,618 |

-0,739 |

-0,811 |

-0,809 |

-0,706 |

|

|

0,992 |

1,034 |

1,035 |

1 |

0,935 |

0,846 |

0,74 |

0,624 |

0,501 |

0,376 |

0,251 |

0,126 |

0,001 |

-0,12 |

-0,25 |

-0,38 |

-0,5 |

-0,62 |

-0,74 |

-0,85 |

-0,93 |

|

|

0,152 |

0,056 |

-0,092 |

-0,293 |

-0,527 |

-0,764 |

-0,975 |

-1,132 |

-1,264 |

-1,327 |

-1,349 |

-1,354 |

-1,332 |

-1,290 |

-1,246 |

-1,187 |

-1,094 |

-0,964 |

-0,790 |

-0,576 |

-0,348 |

|

|

0,281 |

0,084 |

-0,11 |

-0,29 |

-0,46 |

-0,6 |

-0,72 |

-0,81 |

-0,89 |

-0,94 |

-0,97 |

-0,99 |

-1 |

-0,99 |

-0,97 |

-0,94 |

-0,89 |

-0,81 |

-0,72 |

-0,6 |

-0,46 |

|

|

0,559 |

0,693 |

0,866 |

1,039 |

1,195 |

1,320 |

1,399 |

1,428 |

1,453 |

1,429 |

1,394 |

1,365 |

1,332 |

1,301 |

1,287 |

1,278 |

1,257 |

1,215 |

1,132 |

0,993 |

0,787 |

|

|

1,032 |

1,037 |

1,041 |

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

1,001 |

1,005 |

1,01 |

1,017 |

1,024 |

1,032 |

1,037 |

1,041 |

|

|

0,137 |

0,184 |

0,241 |

0,294 |

0,333 |

0,350 |

0,343 |

0,310 |

0,266 |

0,204 |

0,136 |

0,067 |

0,000 |

-0,064 |

-0,126 |

-0,182 |

-0,230 |

-0,263 |

-0,278 |

-0,263 |

-0,219 |

|

|

0,253 |

0,275 |

0,290 |

0,295 |

0,290 |

0,275 |

0,253 |

0,222 |

0,186 |

0,144 |

0,098 |

0,0495 |

0 |

-0,0495 |

-0,098 |

-0,144 |

-0,186 |

-0,222 |

-0,253 |

-0,275 |

-0,290 |

|

МПа |

0,54 |

0,67 |

0,83 |

1,00 |

1,15 |

1,27 |

1,36 |

1,39 |

1,43 |

1,41 |

1,39 |

1,36 |

1,33 |

1,30 |

1,28 |

1,27 |

1,24 |

1,19 |

1,10 |

0,96 |

0,76 |

|

|

-0,61 |

-0,21 |

0,16 |

0,48 |

0,75 |

0,95 |

1,09 |

1,18 |

1,22 |

1,23 |

1,23 |

1,22 |

1,22 |

1,22 |

1,23 |

1,23 |

1,22 |

1,18 |

1,09 |

0,95 |

0,75 |

|

|

1487 |

514 |

-392 |

-1185 |

-1835 |

-2330 |

-2672 |

-2878 |

-2979 |

-3008 |

-3000 |

-2981 |

-2973 |

-2981 |

-3000 |

-3008 |

-2979 |

-2878 |

-2672 |

-2330 |

-1835 |

|

|

1,15 |

0,879 |

0,672 |

0,512 |

0,397 |

0,32 |

0,264 |

0,217 |

0,21 |

0,184 |

0,16 |

0,144 |

0,116 |

0,08 |

0,054 |

0,035 |

0,0168 |

0,009 |

0,005 |

0,005 |

0,005 |

|

|

420 |

430 |

440 |

450 |

460 |

470 |

480 |

490 |

500 |

510 |

520 |

530 |

540 |

550 |

560 |

570 |

580 |

590 |

600 |

610 |

620 |

П

|

|

-377 |

-132 |

164 |

462 |

704 |

837 |

824 |

659 |

365 |

0 |

|

|

-5,72 |

-2,00 |

2,48 |

6,99 |

10,66 |

12,68 |

12,48 |

9,98 |

5,54 |

0,00 |

|

|

-0,490 |

-0,171 |

0,212 |

0,599 |

0,913 |

1,086 |

1,069 |

0,854 |

0,474 |

0,000 |

|

|

-1 |

-1,04 |

-1,03 |

-0,99 |

-0,91 |

-0,79 |

-0,63 |

-0,44 |

-0,22 |

0 |

|

|

-0,145 |

-0,019 |

-0,017 |

-0,169 |

-0,474 |

-0,893 |

-1,356 |

-1,780 |

-2,074 |

-2,180 |

|

|

-0,3 |

-0,11 |

0,083 |

0,28 |

0,472 |

0,646 |

0,793 |

0,906 |

0,976 |

1 |

|

|

0,511 |

0,172 |

-0,213 |

-0,622 |

-1,028 |

-1,405 |

-1,728 |

-1,974 |

-2,128 |

-2,180 |

|

|

1,043 |

1,041 |

1,037 |

1,032 |

1,024 |

1,017 |

1,01 |

1,005 |

1,001 |

1 |

|

|

-0,144 |

-0,048 |

0,056 |

0,153 |

0,223 |

0,257 |

0,246 |

0,193 |

0,105 |

0,000 |

|

|

-0,295 |

-0,290 |

-0,275 |

-0,253 |

-0,222 |

-0,186 |

-0,144 |

-0,098 |

-0,0495 |

0 |

|

МПа |

0,49 |

0,17 |

-0,21 |

-0,60 |

-1,00 |

-1,38 |

-1,71 |

-1,96 |

-2,13 |

-2,18 |

|

|

0,48 |

0,16 |

-0,21 |

-0,61 |

-1,01 |

-1,39 |

-1,72 |

-1,97 |

-2,13 |

-2,19 |

|

|

-1185 |

-392 |

514 |

1487 |

2467 |

3390 |

4193 |

4815 |

5208 |

5343 |

|

|

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

0,005 |

|

|

630 |

640 |

650 |

660 |

670 |

680 |

690 |

700 |

710 |

720 |

Приведение

масс частей КШМ

—

масса поршневой группы

—

масса шатуна

—

масса неуравновешенных частей одного колена вала без противовесов

—

масса шатуна, сосредоточенная на оси поршневого пальца

—

масса шатуна, сосредоточенная на оси кривошипа

—

масса совершающие возвратно-поступательные движение

—

масса совершающие вращательное движение

Удельные

и полные силы инерции

—

удельные силы инерции возвратно-поступательные движущихся масс

—

центробежная сила инерции вращающихся масс

—

центробежная сила инерции вращающихся масс двух шатунов

—

центробежная сила инерции вращающихся масс кривошипа

Удельные

суммарные силы

—

удельная сила, сосредоточенная на оси поршневого пальца

—

удельная нормальная сила

где

— определим из справочника для

-удельная

сила, действующая вдоль шатуна

—

удельная сила, действующая по радиусу кривошипа

—

удельная

тангенциальная сила

—

полная тангенциальная сила

По

данным таблицы 3.1. строим графики удельных сил в зависимости от изменения угла

поворота коленчатого вала.

Среднее

значение тангенциальной силы за цикл:

по

данным теплового расчета

по

площади, заключенной между кривой и осью абцисс:

ошибка

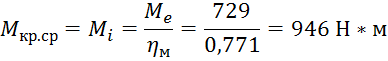

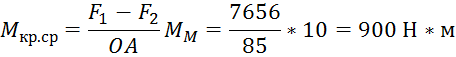

Крутящие

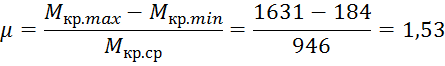

моменты. Крутящий момент одного цилиндра.

Период

изменения крутящего момента четырехтактного ДВС с равным интервалами между

вспышками

Суммируем

значения крутящих моментов табличным методом (табл.3.2). По полученным данным

строим кривую в масштабе

Средний

крутящий момент ДВС:

по

данным теплового расчета

по

площади, заключенной под кривой

ошибка

Максимальный

и минимальный крутящие моменты

Табл. 3.2 Крутящие

моменты ДВС

|

Mкр, Н*м |

366 |

1631 |

1496 |

1478 |

1105 |

749 |

501 |

295 |

184 |

366 |

|||

|

Цилиндры |

8-й |

Mкр.ц |

-377 |

-132 |

164 |

462 |

704 |

837 |

824 |

659 |

365 |

0 |

|

|

φ кривошипа |

630 |

640 |

650 |

660 |

670 |

680 |

690 |

700 |

710 |

720 |

|||

|

7-й |

Mкр.ц |

0 |

-124 |

-246 |

-366 |

-476 |

-570 |

-625 |

-624 |

-544 |

-377 |

||

|

φ кривошипа |

540 |

550 |

560 |

570 |

580 |

590 |

600 |

610 |

620 |

630 |

|||

|

6-й |

Mкр.ц |

768 |

827 |

830 |

774 |

671 |

552 |

410 |

268 |

132 |

0 |

||

|

φ кривошипа |

450 |

460 |

470 |

480 |

490 |

500 |

510 |

520 |

530 |

540 |

|||

|

5-й |

Mкр.ц |

0 |

1206 |

1014 |

960 |

619 |

400 |

414 |

533 |

664 |

768 |

||

|

φ кривошипа |

360 |

370 |

380 |

390 |

400 |

410 |

420 |

430 |

440 |

450 |

|||

|

4-й |

Mкр.ц |

-392 |

-200 |

15 |

214 |

337 |

337 |

214 |

13 |

-137 |

0 |

||

|

φ кривошипа |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

|||

|

3-й |

Mкр.ц |

0 |

-117 |

-235 |

-353 |

-467 |

-562 |

-618 |

-615 |

-535 |

-392 |

||

|

φ кривошипа |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

260 |

270 |

|||

|

2-й |

Mкр.ц |

367 |

535 |

616 |

619 |

562 |

467 |

353 |

235 |

117 |

0 |

||

|

φ кривошипа |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

|||

|

1-й |

Mкр.ц |

0 |

-366 |

-662 |

-830 |

-844 |

-713 |

-472 |

-174 |

121 |

367 |

||

|

φ кривошипа |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|||

|

φ |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

Силы

действующие на шатунную шейку коленчатого вала.

Суммарная

сила, действующая на шатунную шейку по радиусу кривошипа:

где

Используя

значения таблицы 3.3. построим полярную диаграмму в масштабе

По

развернутой диаграмме определим:

где , мм2;

Табл. 3.3 Полные силы

|

|

Полные силы, кН |

|||||

|

|

|

|

|

|

|

|

|

0 |

0 |

-25,4663 |

-53,666301 |

53,5 |

-73,1 |

90,6 |

|

30 |

-12,6 |

-15,9799 |

-44,179933 |

46 |

-63,6 |

78,5 |

|

60 |

-7,14 |

-2,0217 |

-30,221702 |

31 |

-49,6 |

58,5 |

|

90 |

5,57 |

-1,64247 |

-29,842466 |

30,5 |

-49,2 |

57,9 |

|

120 |

9,37 |

-9,10895 |

-37,308947 |

38,5 |

-56,7 |

68,5 |

|

150 |

5,35 |

-13,3926 |

-41,592633 |

41,8 |

-61,0 |

73,9 |

|

180 |

0 |

-14,109 |

-42,30902 |

42,3 |

-61,7 |

74,8 |

|

210 |

-5,35 |

-13,3926 |

-41,592633 |

41,85 |

-61,0 |

74,0 |

|

240 |

-9,36 |

-9,10895 |

-37,308947 |

38,7 |

-56,7 |

68,7 |

|

270 |

-5,94 |

-1,75272 |

-29,952725 |

30,6 |

-49,4 |

58,1 |

|

300 |

3,24 |

-0,91564 |

-29,115641 |

29,2 |

-48,5 |

56,6 |

|

330 |

3,25 |

-4,12786 |

-32,327864 |

32,66 |

-51,7 |

61,2 |

|

360 |

0 |

27,5025 |

-0,6975006 |

0,7 |

-20,1 |

20,1 |

|

370 |

18,28 |

80,36509 |

52,1650887 |

55 |

32,8 |

64,0 |

|

390 |

14,54 |

18,5005 |

-9,6994988 |

17,3 |

-29,1 |

33,9 |

|

420 |

6,28 |

1,778946 |

-26,421054 |

27,3 |

-45,8 |

53,3 |

|

450 |

11,64 |

-3,42254 |

-31,622536 |

33,6 |

-51,0 |

61,1 |

|

480 |

11,73 |

-11,3932 |

-39,593181 |

41,2 |

-59,0 |

72,0 |

|

510 |

6,21 |

-15,4962 |

-43,696154 |

44 |

-63,1 |

76,9 |

|

540 |

0 |

-15,5573 |

-43,75734 |

43,8 |

-63,2 |

76,9 |

|

570 |

-5,54 |

-13,8637 |

-42,063734 |

42,4 |

-61,5 |

74,7 |

|

600 |

-9,47 |

-9,23094 |

-37,43094 |

38,1 |

-56,8 |

68,4 |

|

630 |

-5,72 |

-1,69298 |

-29,892978 |

31 |

-49,3 |

58,2 |

|

660 |

6,99 |

-1,97199 |

-30,171992 |

30,8 |

-49,6 |

58,4 |

|

690 |

12,5 |

-15,8394 |

-44,039398 |

45,8 |

-63,4 |

78,2 |

|

720 |

0 |

-25,4663 |

-53,666301 |

53,5 |

-73,1 |

90,6 |

По

полярной диаграмме строим диаграмму износа шатунной шейке по таблице 3.4 в

масштабе

Из

таблицы 3.4. видно, что по лучам 4,5 силы не действуют. А по лучам 6,7,8,9

только силы действующие в интервале . По диаграмме определим ось

масляного отверстия

Силы,

действующие на колено вала.

Суммарная

сила, действующая на колено вала по радиусу кривошипа:

Результирующая

сила, действующая на колено вала:

Занесем

полученные значения в таблицу 3.3.

Табл. 3.4 Действующие cилы

|

|

Значение |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

53,5 |

53,5 |

53,5 |

— |

— |

— |

— |

— |

— |

— |

— |

53,5 |

|

|

46 |

46 |

46 |

— |

— |

— |

— |

— |

— |

— |

— |

46 |

|

|

31 |

31 |

31 |

— |

— |

— |

— |

— |

— |

— |

— |

31 |

|

|

30,5 |

30,5 |

— |

— |

— |

— |

— |

— |

— |

— |

30,5 |

30,5 |

|

|

38,5 |

38,5 |

— |

— |

— |

— |

— |

— |

— |

— |

38,5 |

38,5 |

|

|

41,8 |

41,8 |

— |

— |

— |

— |

— |

— |

— |

— |

41,8 |

41,8 |

|

|

42,3 |

42,3 |

42,3 |

— |

— |

— |

— |

— |

— |

— |

42,3 |

42,3 |

|

|

41,85 |

41,85 |

41,85 |

— |

— |

— |

— |

— |

— |

— |

— |

41,85 |

|

|

38,7 |

38,7 |

38,7 |

— |

— |

— |

— |

— |

— |

— |

— |

38,7 |

|

|

30,6 |

30,6 |

30,6 |

— |

— |

— |

— |

— |

— |

— |

— |

30,6 |

|

|

29,2 |

29,2 |

— |

— |

— |

— |

— |

— |

— |

— |

29,2 |

29,2 |

|

|

32,66 |

32,66 |

— |

— |

— |

— |

— |

— |

— |

— |

32,66 |

32,66 |

|

|

0,7 |

0,7 |

0,7 |

— |

— |

— |

— |

— |

— |

— |

0,7 |

0,7 |

|

|

17,3 |

— |

— |

— |

— |

— |

— |

— |

— |

17,3 |

17,3 |

17,3 |

|

|

27,3 |

27,3 |

— |

— |

— |

— |

— |

— |

— |

— |

27,3 |

27,3 |

|

|

33,6 |

33,6 |

— |

— |

— |

— |

— |

— |

— |

— |

33,6 |

33,6 |

|

|

41,2 |

41,2 |

— |

— |

— |

— |

— |

— |

— |

— |

41,2 |

41,2 |

|

|

44 |

44 |

— |

— |

— |

— |

— |

— |

— |

— |

44 |

44 |

|

|

43,8 |

43,8 |

43,8 |

— |

— |

— |

— |

— |

— |

— |

43,8 |

43,8 |

|

|

42,4 |

42,4 |

42,4 |

— |

— |

— |

— |

— |

— |

— |

— |

42,4 |

|

|

38,1 |

38,1 |

38,1 |

— |

— |

— |

— |

— |

— |

— |

— |

38,1 |

|

|

31 |

31 |

31 |

— |

— |

— |

— |

— |

— |

— |

— |

31 |

|

|

30,8 |

30,8 |

— |

— |

— |

— |

— |

— |

— |

— |

30,8 |

30,8 |

|

|

45,8 |

45,8 |

— |

— |

— |

— |

— |

— |

— |

— |

45,8 |

45,8 |

|

|

53,5 |

53,5 |

53,5 |

— |

— |

— |

— |

— |

— |

— |

53,5 |

53,5 |

|

|

852,61 |

835,31 |

439,95 |

0 |

0 |

0 |

0 |

0 |

0 |

17,3 |

499,46 |

852,61 |

3.3. Уравновешивание

Центробежные

силы инерции рассчитываемого двигателя и их моменты полностью уравновешены: ∑КR =0; ∑МR =0.

Суммарный

момент центробежных сил.

∑МR = =3,16(4,67+2∙3,39)0,066∙0,2512∙160=24,1

Суммарный момент сил

инерции.

∑Мj =

∑Мj =3,16∙4,78∙0,066∙0,2512∙160=10

Суммарные моменты

действуют в одной плоскости, поэтому:

∑Мj +∑МR=24,1+10=34,1

Масса общего противовеса.

мпр=

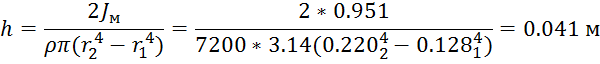

Внешний радиус маховика мм,

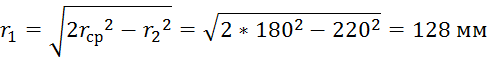

Определим средний радиус маховика:

Примем

Определим меньший радиус маховика:

Рис 3.2. Маховик ДВС

Определим

равномерность крутящего момента:

Избыточная

работа крутящего момента:

Момент

инерции движущихся масс двигателя, приведенных к оси коленчатого вала:

где равномерность хода двигателя.

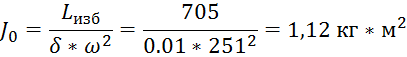

Момент инерции маховика:

Определим

высоту маховика по формуле:

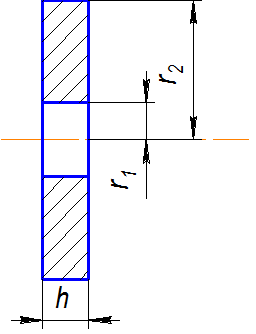

4 Конструкторский

расчет

4.1 Расчет

поршня дизельного двигателя.

На

основании данных расчетов (теплового, скоростной характеристики и

динамического) получили: диаметр цилиндра D=122мм,

ход поршня S=132мм, при =2400 об/мин, площадь поршня

=116,8

, наибольшую нормальную силу

=0,0041 МН при φ=4700,

массу поршневой группы =3,5 кг частоту вращения

=2500 об/мин и λ=0,285.

В соответствии с

существующими аналогичными двигателями и с учетом соотношений, принимаем:

толщину днища поршня δ=15мм, высоту поршня Н=150 мм; высоту юбки поршня =75 мм, радиальную толщину кольца t=5

мм, радиальный зазор кольца в канавке поршня ∆t=0,9

мм, толщину стенки головки поршня s=7

мм, величину верхней кольцевой перемычки =5 мм, число и диаметр масляных

каналов в поршне =10 и

=1 мм. Материал поршня –

алюминиевый сплав, = 22*

1/К; материал гильзы цилиндра –

чугун, =11*

1/К.

Напряжение сжатия в

сечении х-х:

=

=0,11/0,0022=50 МПа, где

=

9,28*0,01168=0,11 МН

=(π/4)(

—

)-

=[3,14/4 (

]*

=0,0022

;

=D-2(t+∆t) = 122-2(5+0,9)=110,2

мм;

= D- 2(s+t+∆t)= 122-

-2(7+5+0,9)=96,2мм;

—

)

/2=(110,2-96,2)*1/2=7

;

Напряжение

разрыва в сечении х-х:

максимальная угловая скорость

холостого хода.

=

/30= (3,14*2500)/30=262 рад/с масса головки поршня с кольцами,

расположенными выше сечения х-х:

=0,6

=0,5*3,5=2,1 кг;

максимальная разрывающая сила

=

R

(1+λ)=2,1*0,066*

(1+0,258)*

=0,0120 МН;

напряжение разрыва

=

=0,0120/0,0022=5,45 МПа.

Напряжение

в верхней кольцевой перемычке:

среза

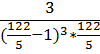

τ=0,0314*D/

=0,0314*9,28*122/5=7,11 МПа;

изгиба

=0,0045

(D/

=0,0045*9,28(122/5

=24,9 МПа;

сложное

=

=

=28,6 МПа.

Удельное

давление поршня на стенку цилиндра:

=

/(

D)=

0,0041/(0,075*0,122)=0,448 МПа;

=

/(HD)=

0,0041/(0,122*0,122)=0,275 МПа.

Диаметры

головки и юбки поршня:

=D-

=122-0,732=121,3 мм;

= D-

=122-0,244=121,8 мм, где

=0,006D=0,006*122=0,732

мм; =0,002D=0,002*122=0,244

мм.

Диаметральные

зазоры в горячем состоянии

=D[1+

(

—

])-

[1+

(

—

)]=122[1+11*

(383-293)]-121,3[1+22*

(563-293)]=0,3 мм

=D[1+

(

—

])-

[1+

(

—

)]=122[1+11*

(413-293)]-121,8[1+22*

(413-293)]=0,141 мм где

=383 К,

=593 К,

=413 К приняты с учетом водяного

охлаждения двигателя.

4.2

Расчет

поршневого кольца дизельного двигателя.

Материалы

кольца- серый чугун, Е=1,0* МПа.

Среднее

давление кольца на стенку цилиндра

*

где

=3t=3*5=15

мм.

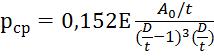

Давление

(МПа) кольца на стенку цилиндра в различных точках окружности

p=

Значение

для различных углов ψ приведены

ниже.

Результаты

расчета p, а так же для различных углов ψ приведены

Похожие материалы

- Проектирование двигателя ЗИЛ 508 с номинальной мощностью 113 кВт при частоте вращения коленчатого вала 3350 об/мин

- Скоростная характеристика двигателя ВАЗ-21011

- Тепловой расчет двигателя ВАЗ 343 (Ne= 51 кВт, n = 4850 об/мин)

Информация о работе

расчет параметров гидроцилиндра по его размерам

Если известны геометрические размеры цилиндра, то можно вычислить площади поршня и объемы полостей цилиндра.

Если известно давление гидравлической системы, то дополнительно можно вычислить усилие при выдвижении и втягивании штока.

Мощность и скорость при выдвижении и втягивании штока можно определить, зная подачу (расход) рабочей жидкости от насоса.

Если вы хотите купить расчет параметров гидроцилиндра по его размерам , вы можете:

Ещё из раздела расчет гидропривода

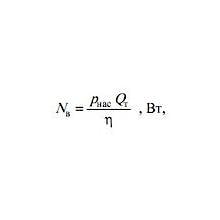

Этот калькулятор позволяет Вам вычислить три параметра, важные для проектирования гидравлической станции: — скорость потока Q (л/мин); — мощность N (кВт); — давление P (бар). Чтобы вычислить потребную мощность N (кВт) , Вы должны ввести следующие …

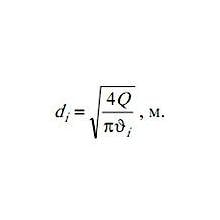

Для правильного расчета должно быть известно назначение трубопровода: всасывающая магистраль, напорная или сливная. Справочник по допустимой скорости жидкости в пределах этих типов магистралей приведен ниже. Расчетная скорость жидкости (м/с) должна …

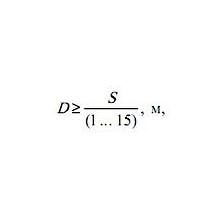

Здесь Вы можете вычислить геометрический размер цилиндра, зная необходимое усилие и рабочее давление гидроситемы. Общее усилие (Fst), Кг Количество цилиндров Давление ( P ), бар Диаметр поршня цилиндра ( fi ), мм Длина хода ( L ), мм Время …

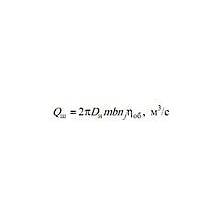

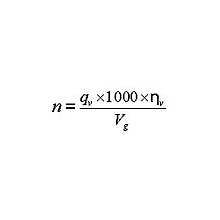

Этот калькулятор позволяет Вам вычислить или подачу Q (л/мин) или объем насоса Vg (cm3). Чтобы вычислить подачу насоса Q (l/min) , Вы должны ввести следующие данные: 1. Скорость вращения вала насоса n, для электродвигателей переменного тока это …

Для того чтобы вычислить количество оборотов гидромотора n (rpm), Вы должны знать следующие параметры 1) Подача насоса Q (л/мин), которая подается к гидромотору 2) коэффициент объемных потерь (КПД) , для гидромоторов он находится в диапазоне …

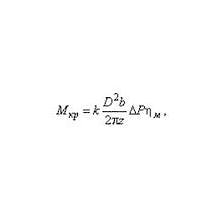

Крутящий момент на валу гидромотора М (кгм) может быть вычислен с использованием следующих параметров: 1. Давление P (бар). 2. Коэффициент объемных потерь, для гидромоторов он находится в диапазоне 0.85-0.95. 3. Объем гидромотора Vg, задается в …

Крутящий момент М (Нм), который требуется передать гидравлическому насосу от двигателя может быть вычислен с использованием следующих параметров: 1. Скорость вращения вала насоса n, для электродвигателей переменного тока это обычно – 960, 1370, 1450 …

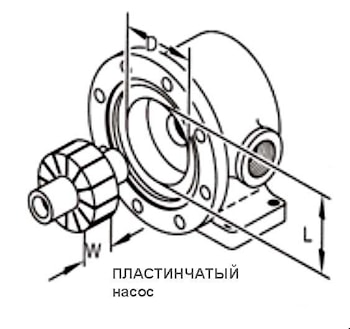

Этот калькулятор позволяет вычислить объемную подачу пластинчатого насоса за один оборот по геометрическим размерам. Тип Ширина ( W ), Диаметр ( D ), Длина ( L ) …

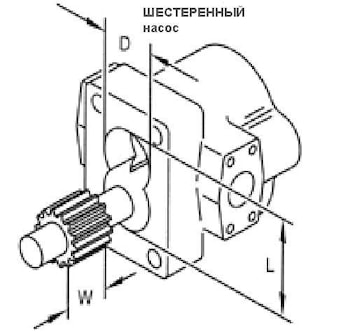

Данный калькулятор позволяет вычислить объемную подачу шестеренного насоса по его геометрическим размерам. Для этого необходимо замерить 3 размера в сантиметрах, в результате вычисления получается подача насоса с см3 за один оборот. Можно измерять в …

Общий КПД или тепловой КПД тормоза с использованием среднего эффективного давления тормоза

Идти

Термическая эффективность тормоза = (Тормозное среднее эффективное давление*Площадь поршня*Ход поршня*(об/мин/2)*Количество цилиндров)/(Расход топлива*Теплотворная способность*60)

Разрывная сила с учетом диаметра и хода

Идти

Тормозная мощность 4-тактного двигателя = (Механическая эффективность*Указанное среднее эффективное давление*Площадь поршня*Ход поршня*(об/мин/2)*Количество цилиндров)/60

Тормозная мощность с использованием среднего эффективного давления торможения

Идти

Тормозная мощность 4-тактного двигателя = (Тормозное среднее эффективное давление*Площадь поршня*Ход поршня*(об/мин/2)*Количество цилиндров)/60

Заявленная мощность 4-тактного двигателя

Идти

Указанная мощность 4-тактного двигателя = (Указанное среднее эффективное давление*Площадь поршня*Ход поршня*(об/мин/2)*Количество цилиндров)/60

Указанная мощность 2-тактного двигателя

Идти

Указанная мощность 2-тактного двигателя = (Указанное среднее эффективное давление*Площадь поршня*Ход поршня*об/мин*Количество цилиндров)/60

Общий КПД или тепловой КПД тормоза с использованием механического КПД

Идти

Термическая эффективность тормоза = (Механическая эффективность*Указанная мощность 4-тактного двигателя)/(Расход топлива*Теплотворная способность)

Общая эффективность или термическая эффективность тормоза с использованием мощности трения и показанной мощности

Идти

Термическая эффективность тормоза = (Указанная мощность 4-тактного двигателя—Сила трения)/(Расход топлива*Теплотворная способность)

Тепловой КПД с использованием показанной мощности и мощности торможения

Идти

Заявленная тепловая эффективность = Термическая эффективность тормоза*Указанная мощность 4-тактного двигателя/Тормозная мощность 4-тактного двигателя

Тепловой КПД с использованием указанного среднего эффективного давления и среднего эффективного давления разрыва

Идти

Заявленная тепловая эффективность = Термическая эффективность тормоза*Указанное среднее эффективное давление/Тормозное среднее эффективное давление

Механический КПД с использованием показанной мощности и силы трения

Идти

Механическая эффективность = (Указанная мощность 4-тактного двигателя—Сила трения)/Указанная мощность 4-тактного двигателя

Механический КПД с использованием силы разрыва и силы трения

Идти

Механическая эффективность = Тормозная мощность 4-тактного двигателя/(Тормозная мощность 4-тактного двигателя+Сила трения)

Термическая эффективность с использованием указанной мощности и расхода топлива

Идти

Заявленная тепловая эффективность = Указанная мощность 4-тактного двигателя/(Расход топлива*Теплотворная способность)

Тормозная тепловая эффективность дизельной электростанции

Идти

Термическая эффективность тормоза = Тормозная мощность 4-тактного двигателя/(Расход топлива*Теплотворная способность)

Разрывная мощность 4-тактного дизельного двигателя

Идти

Тормозная мощность 4-тактного двигателя = (2*pi*Крутящий момент*(об/мин/2))/60

Разрывная мощность с учетом механического КПД и заявленной мощности

Идти

Тормозная мощность 4-тактного двигателя = Механическая эффективность*Указанная мощность 4-тактного двигателя

Механический КПД дизельного двигателя

Идти

Механическая эффективность = Тормозная мощность 4-тактного двигателя/Указанная мощность 4-тактного двигателя

Разрывная мощность 2-тактного дизельного двигателя

Идти

Тормозная мощность 2-тактного двигателя = (2*pi*Крутящий момент*об/мин)/60

Тормозное среднее эффективное давление

Идти

Тормозное среднее эффективное давление = Механическая эффективность*Указанное среднее эффективное давление

Работа, выполненная за цикл

Идти

Работа = Указанное среднее эффективное давление*Площадь поршня*Ход поршня

Тепловой КПД дизельной электростанции

Идти

Заявленная тепловая эффективность = Термическая эффективность тормоза/Механическая эффективность

Индикация мощности с использованием мощности торможения и мощности трения

Идти

Указанная мощность 4-тактного двигателя = Тормозная мощность 4-тактного двигателя+Сила трения

Сила трения дизельного двигателя

Идти

Сила трения = Указанная мощность 4-тактного двигателя—Тормозная мощность 4-тактного двигателя

Удельный расход топлива при торможении с учетом мощности торможения и расхода топлива

Идти

Тормоз Удельный расход топлива = Расход топлива/Тормозная мощность 4-тактного двигателя

Тормоз Среднее эффективное давление при заданном крутящем моменте

Идти

Тормозное среднее эффективное давление = Константа пропорциональности*Крутящий момент

Площадь поршня с учетом диаметра поршня

Идти

Площадь поршня = (pi/4)*Отверстие поршня^2