Частота вращения шпинделя токарного и фрезерного станка — расчет числа оборотов по формуле

16.03.2020

- Что такое скорость и частота вращения шпинделя

- Типы шпинделей по числу оборотов

- Как определить частоту вращения шпинделя

- Расчет скорости вращения шпинделя токарного или фрезерного станка

- Распространенные ошибки при выборе режимов резания

- Рекомендации по выбору режима резания

При выборе режима обработки детали специалисту нужно в равной степени учитывать как производительность оборудования, так и чистоту исполнения готовой поверхности. Баланс между ними напрямую зависит от таких параметров, как скорость подачи и частота вращения шпинделя токарного или фрезерного станка.

Рассмотрим характеристики максимально подробно, ведь они особенно важны в условиях современной многозадачности техники. В одну-единственную программу управления может быть заложена и контурная резка, и нанесение гравировки, и расширение сквозных отверстий, причем пластиковых, металлических, деревянных, композитных заготовок, различающихся между собой структурой, размерами, сопротивлению резанию. Поэтому просто необходимо грамотно регулировать входные данные – чтобы избежать обжогов, шероховатостей, преждевременного затупления рабочих кромок.

Уделим внимание всему, что связано с настройкой.

Что такое скорость и частота вращения шпинделя

Начнем с определений. В случае с подачей это динамика линейного перемещения – вала, каретки, портала – за единицу времени. Оказывает прямое влияние на объем снятия материала, поэтому ее стараются максимизировать, но так, чтобы целостность резца не подвергалась риску. Если задать избыточное значение характеристики, такое, какое инструмент не сможет выдержать на практике, это обернется сколами на лезвии или деформацией хвостовика. Также нужно учитывать чрезмерный нагрев: в погоне за производительностью не стоит жертвовать остротой и ресурсом кромок.

В свою очередь, частота вращения шпинделя – это то количество оборотов, которое он совершает за определенный срок. Чем она выше, тем большее количество деталей можно обработать за единицу времени, но и тем быстрее резец выходит из строя. Почему? Потому что выделяемое в процессе гравировки или расточки тепло просто не рассеивается до конца и негативно влияет на все элементы системы в принципе. На практике величина данного параметра автоматически регулируется встроенной электроникой – в портальном оборудовании, в том числе и с ЧПУ, в составе которого нет конструкционно сложных механических узлов (например, коробок передач).

Типы шпинделей по числу оборотов

По данному показателю все валы разделяют на 3 категории:

- Маломощные – до 0,8 кВт включительно – устанавливаются на негабаритной технике, использующейся в небольших частных мастерских для решения упрощенных бытовых задач; развивают от 3 до 9 тысяч об/мин.

- Средние – от 1,5 до 5 кВт – применимы в стандартных условиях, для обработки заготовок из дерева, пластика, мягких металлов, а также для нанесения гравировки; поддерживают от 12 до 18 тысяч об/мин.

- Высокопроизводительные – от 5 кВт и выше – предназначены для промышленного оборудования, призванного решать самые масштабные и серьезные задачи; в общем случае доходят до 24 тысяч об/мин, хотя данный показатель не всегда является безусловным плюсом – те же твердосплавные или тонкие фрезы на такой скорости изнашиваются очень быстро.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

- Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя.

- Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть. Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета.

- Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание.

- Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

Согласно ей, частота вращения находится как:

Где:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала). Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования.

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Рекомендации по выбору режима резания

Рассмотрим еще несколько распространенных случаев и те стандартные и проверенные на практике решения, которые допустимо и рационально применять в данных ситуациях.

Число оборотов шпинделя токарного станка слишком велико

Даже минимальное для оборудования количество может быть чрезмерным. Чаще всего это наблюдается тогда, когда лезвием большого диаметра пытаются обработать какой-то материал повышенной прочности. Можно предпринять следующее:

- Заменить инструмент – на тот, что выполнен из твердосплавного металла и обладает покрытием, защищающим от нагрева в условиях повышенных температур.

- Взять на вооружение HSM-технологию, в соответствии с которой первый проход выполняется на всю длину кромки, а дальнейшие – лишь на четверть; это позволит убыстрить процесс производства, не повышая степень износа или вероятность возникновения поломок.

- Снизить диаметр резца, благодаря чему замедлится динамика окружного движения.

Скорость подачи слишком мала

Если привод стабильно не обеспечивает необходимую производительность труда, можно принять одно из следующих решений:

- Взять фрезу с сечением побольше – совет выглядит банальным, но на практике многие новички пренебрегают таким, казалось бы, простым решением.

- Уменьшить количество оборотов вала вплоть до тех пор, пока мощность не дойдет до нижнего предела допуска, то есть руководствоваться принципом «медленно, но верно».

- Взять инструмент, у которого меньше зубьев – актуально для вязких материалов, так как позволяет упростить отвод стружки; вместо трех заходов отдайте предпочтение одному, и тем самым увеличите подачу на резец втрое.

Налипание отходов при фрезеровании алюминиевых деталей

Данный металл отличается низкой температурой плавления и поэтому в значительном количестве остается на поверхности разогревшейся кромки. Новички часто решают этот вопрос путем замедления техпроцесса, но ведь это значительно снижает производительность труда, и выпуск заготовок обходится дороже.

Поэтому нужно поступить по-другому, а именно пересмотреть состав смазочно-охлаждающей жидкости, а если он в норме, то использовать его в большем объеме. Если оборудование в принципе не потребляет СОЖ, необходимо внедрить одно из альтернативных решений, допустим, удалять стружку вакуумным методом или периодически продувать зону контакта сжатым воздухом.

Обработка глубоких отверстий

В данную категорию попадают те, чья глубина в 6 раз больше диаметра. В этой ситуации важно не столько число оборотов шпинделя (формула его вычисления не поменялась), сколько специфика выполнения операции. Чтобы предотвратить поломку лезвия или его уход с оси, следует:

- использовать сверло с параболическими канавками, а не фрезу;

- постоянно и под давлением подавать СОЖ – смазка сможет эффективно вымывать стружку;

- периодически вынимать инструмент – как раз чтобы выполнять отвод снятого материала;

- решать задачу последовательно, в два резца разных диаметров – первую половину проходить тем, что поуже, вторую – тем, что пошире;

- убыстрить процесс – так, чтобы отходы шли непрерывной спиралью.

Как фрезеровать пазы

Для этого необходимо правильно соотнести глубину и ширину стружки с производительностью оборудования. Вы уже знаете, как рассчитать обороты шпинделя, а значит сможете без проблем вычислить скорость, обладая данными о диаметре фрезы.

Поэтому сосредоточим внимание на других закономерностях. Например, на том факте, что погружение в деталь способствует более равномерному распределению нагрузок, но оно же усиливает отгиб кромки и ухудшает отвод отходов. Ну а увеличение ширины приводит к замедлению обработки, а значит к производственным потерям.

Оптимальное сочетание в данном случае находится опытным путем: необходимо протестировать технику в самых разных режимах, и найти тот, который сможет лучше всего удовлетворять условиям выпуска. Важный момент: пробная заготовка должна быть идентична «реальной» во всем, в том числе и в материале исполнения. Только такой подход обеспечит необходимую точность результатов.

Теперь, когда вы знаете о вопросе все, вплоть до единицы измерения частоты вращения шпинделя (об/мин), можете заранее рассчитать, какая скорость нужны для выполнения актуальных технологических операций, и выбрать подходящее оборудование. Ответственные заводы-изготовители конструируют свои станки с учетом актуальных потребностей предприятий, включая в базовую комплектацию разнообразие инструментов, решений и технологий для обработки самых разных заготовок из металла, пластика, дерева. Именно такой подход исповедует ижевский «Сармат», в каталоге которого вы найдете сразу ряд достойных моделей – надежных, удобных в пользовании, высокопроизводительных, экономичных.

Когда мы программируем токарные или фрезерные станки с ЧПУ, расчет правильной скорости шпинделя важен для достижения хорошего качества поверхности и однородности размеров наших деталей. Это также помогает нашим инструментам прослужить дольше. Если мы сделаем большой срез слишком быстро, это может даже повредить машину.

Есть много математических расчетов в механическом цехе, в которых нам нужно быть уверенными при работе на станках, а скорость шпинделя, возможно, одна из самых важных для понимания для безопасной эксплуатации наших станков.

Давайте посмотрим, как произвести самый простой расчет скорости шпинделя токарного станка с ЧПУ.

Как рассчитать скорость шпинделя?

При работе в метрической или британской системе формулы немного отличаются. В метрической формуле используется 1000 для преобразования в правильные единицы, а в британской версии используется 12. В остальном уравнение такое же.

Переменные, используемые в наших уравнениях, представляют следующие значения:

N = скорость шпинделя. Это значение, на которое выводится формула. После того, как мы введем всю информацию в уравнение, нам в результате будет дана скорость шпинделя.

D = диаметр инструмента или детали. При работе на фрезерном станке в метрических или дюймовых единицах измерения, мы выдвигаем диаметр инструмента вместо буквы «D». 1000 (или 12) в верхней половине уравнения позаботятся о преобразовании его в правильные единицы. При работе на токарном станке с ЧПУ мы используем диаметр обрабатываемой детали.

Пи = 3,14159 При работе в метрической системе трех знаков после запятой более чем достаточно, чтобы дать нам точный результат, с английской системой мер мне нравится работать с 4.

V = скорость резания . Значение, которое мы используем для скорости резания, обычно определяется производством вашего инструмента и наконечников. В Интернете есть различные источники, но их следует использовать только в качестве приблизительных рекомендаций, поскольку они не предназначены для вашего конкретного инструмента. Подробнее об этом в этой статье.

1000 или 12 Эта часть уравнения преобразует ответ в метрическую или британскую систему мер, мы используем 1000 для метрических и 12 для британских расчетов.

Расчет скорости шпинделя в метрической системе

Чтобы найти правильную скорость шпинделя для метрической детали, сначала нам нужно найти скорость резания. На обратной стороне коробки с инструментами с правым ножом, которые у меня есть, написано, что если мы используем инструмент из быстрорежущей стали, режущий нержавеющую сталь, то скорость резания равна 15. Итак, V = 15 в этом случае.

Единственное другое неизвестное значение, которое нам нужно вставить в формулу, — это диаметр детали, и мы сможем легко получить эту информацию путем измерения. Допустим, мы на токарном станке нарезаем вал диаметром 20 мм.

Вершина уравнения — V x 1000 или 15 x 1000, теперь мы знаем наше значение для V.

Можно сказать, что 15000 — это значение числителя.

Нижняя часть уравнения — это PI x диаметр инструмента / детали, или 3,141 X 20. Итак, теперь мы знаем, что знаменатель равен 62,82.

Теперь, когда нашему уравнению известны значения, мы можем проводить вычисления.

15000 разделить на 62,82 = 241,9, округлим до 242

Теперь мы знаем N = 242 об / мин, поэтому мы знаем, что установить скорость вращения шпинделя.

Расчет скорости шпинделя в английских единицах

Чтобы найти правильную скорость шпинделя для британской части, все то же самое, за исключением того, что мы используем 12 вместо 1000.

Мощность N по-прежнему указывается в оборотах в минуту.

Мы вставляем правильную скорость резания для инструмента вместо V.

И мы заменяем правильный диаметр (D) детали или инструмента в зависимости от того, рассчитываем ли мы скорость шпинделя для токарных или фрезерных станков.

Это вернет правильные обороты (N). Чтобы увидеть этот расчет, посмотрите видео выше.

Изменение формулы для поиска любой переменной

Если мы знаем число оборотов в минуту, но хотим найти либо диаметр инструмента, либо скорость резания, мы можем транспонировать формулу, чтобы сделать любую деталь объектом.

Скорость и подача

Исходя из теоретических сведений, подача – это линейное смещение каретки (вала, портала) за определенный период времени. От подачи зависит толщина снимаемого металла за один срез.

Частота вращения – это количество оборотов, производимое шпинделем за определенное время. Чем выше этот параметр, тем большее количество заготовок можно обработать, например, за рабочую смену. Но и режущий инструмент при этом быстрее затупится или выйдет из строя. Частота вращения шпинделя измеряется в об/мин – оборотах в минуту.

Расчет числа оборотов

Частота вращения шпинделя станка определяется из соотношения:

n = (1000*V) / (π*D).

В этой формуле

V – скорость резания;

D – диаметр режущей кромки;

π – математическая постоянная, равная 3,14.

Частота вращения шпинделя токарного станка также может корректироваться установкой:

- инвертора, компенсирующего снижение крутящего момента при замедлениях вала;

- преобразователя, облегчающего изменение параметров.

При всех равных условиях наиболее важным параметром является сечение режущей кромки и особенности конструкции станка.

Расчет скорости

Максимальную частоту вращения шпинделя можно узнать из паспорта станка, но скорость прохождения лезвия пути по заготовке не известна. В таком случае для определения скорости можно воспользоваться формулой:

V = (π*D*n)/1000

Из соотношения видно, что количество частот вращения шпинделя и скорость взаимосвязаны. Через один параметр можно определить другой, следовательно, влияет на:

- повышение производительности труда – за счет увеличения скорости повышается количество изготовленных деталей, но быстрее изнашивается режущий инструмент;

- уровень шероховатости поверхности изготовленной детали – чем выше скорость вращения, тем выше и гладкость детали, но также возрастает и нагрузка на лезвие, потому высокие обороты преимущественно устанавливаются лишь при финишной обработке.

Купить запасные части и режущий инструмент, а также элементы оснастки на нашем сайте можно в один клик. Наши специалисты всегда рады проконсультировать по всем имеющимся вопросам.

Дополнительно

Дополнительная вкладка, для размещения информации о статьях, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.

За расчетное число

оборотов шпинделя или вала принимается

их наименьшее число оборотов, при котором

передается полная мощность. При оборотах

шпинделя ниже расчетного принимают,

что полная мощность не используется, а

работа ведется с использованием

постоянного крутящего момента,

соответствующего расчетному числу

оборотов.

Для универсальных

станков за расчетное число оборотов

принимают верхнее число оборотов нижней

трети скоростей шпинделя, то есть при

18-ти скоростях расчетным числом оборотов

шпинделя будет шестое снизу, при 12-ти

скоростях — 4 снизу и т.п.

Расчетные числа

оборотов промежуточных валов определяют

по графику чисел оборотов.

Определим расчетные

числа оборотов шпинделя и валов привода

главного движения горизонтально-фрезерного

станка, рассмотренного в примере 1.

Расчетными числами

оборотов остальных валов будут:

вал I:

n

p

= 1460 мин-1;

вал II:

n

p

= 800 мин-1;

вал III:

n

p

= 315 мин-1;

вал IV:

n

p

= 100 мин-1;

вал V:

n

p

= 80 мин-1;

Расчетные числа

оборотов указываем на графике чисел

оборотов.

Расчетное число

оборотов используется в расчетах валов,

зубчатых колес и подшипников на прочность

и динамическую грузоподъемность.

14. Расчет кпд на промежуточных валах и шпинделе

ηі

= ηэ.д.·

η3

·

ηсм

·

ηп

ηэ.д.

= 0,85 — КПД электродвигателя

ηм

= 0,98 — КПД

муфты

η3

= 0,98 — КПД зацепления зубчатой пары

ηп

= 0,995 — КПД одного подшипника качения

ηI

= 0,85 ·

0,98 ·

0,98 ·

0,9952

= 0,81

ηII

= ηI

·

0,98 ·

0,9952

= 0,78

ηIII

= ηII

·

0,98 ·

0,9952

= 0,75

ηIV

= ηIII

·

0,98 ·

0,9953

= 0,72

ηV

= ηIV

· 0,9955

= 0,70

15. Расчет мощностей

на промежуточных валах и шпинделе

Nі

= Nдв·

ηі

, кВт

где Nдв

— мощность электродвигателя станка,

кВт.

N1

= Nдв·

ηI=

11 ·

0,81 = 8,91 кВт;

N2

= Nдв·

ηII

= 11 ·

0,78 = 8,58 кВт;

N3

= Nдв·

ηIII

= 11 ·

0,75 = 8,25 кВт;

N4

= Nдв·

ηIV

= 11 ·

0,72 = 7,92 кВт;

N5

= Nдв·

ηV

= 11 ·

0,70 = 7,70 кВт;

16. Расчет крутящих

моментов на промежуточных валах и

шпинделе

Mкр.і=

9550· Ni

/nрі ,

Н·м

где nр

— расчетное число оборотов, мин

-1;

Мкр.1

= 9550· N1

/nр1

= 9550

·

8,91/1460 = 58,3 Н·м

Мкр.2

= 9550· N2

/nр2

= 9550 ·

8,58/800 = 102,4 Н·м

Мкр.3

= 9550· N3

/nр3

= 9550 ·

8,25/315 = 250,1 Н·м

Мкр.4

= 9550· N4

/nр4

= 9550 ·

7,92/100 = 756,3 Н·м

Мкр.5

= 9550· N5

/nр5

= 9550 ·

7,70/80 = 919,2 Н·м

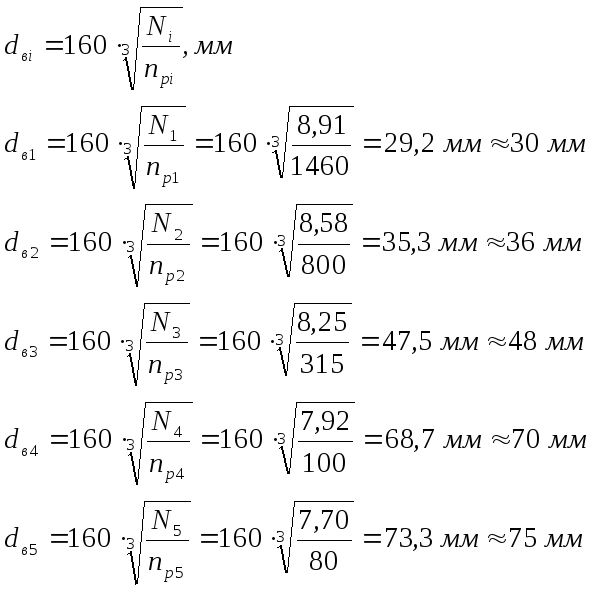

17. Определение

минимально допустимых значений диаметров

валов

Диаметры округляем

до ближайшего стандартного в большую

сторону.

Более точно диаметры

валов определяются из расчета валов на

прочность (см. раздел — «Расчет валов

на прочность и жесткость»).

18. Расчёт наиболее

нагруженного вала на прочность и

жёсткость

1. Расчет на

прочность

Сводится к

определению диаметра вала, расчету

изгибающих моментов, выбору марки

материала вала.

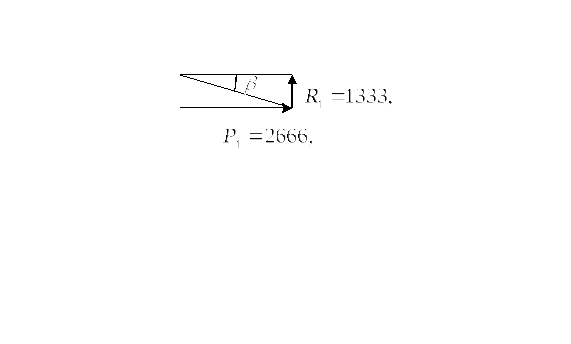

Силы в зацеплении

делятся на окружную силу P

и радиальную силу R,

которые определяют суммарную силу Q

,действующую на вал и подшипники.

Определим угол

наклона силы Q1

и Q2

относительно оси Y,

предварительно найдя численные значения

P1,

P2,

R1,

R2,

Q1,

Q2.

где:

Д – делительный

диаметр шестерён Z2

и Z3,

(мм); Мкр

– крутящий момент на расчетном валу,

(Н), (рассчитан ранее).

R1=0,5·P1=0,5·2666,6=1333,3

H

R2=0,5·P2=0,5·2105,2=1052,6

H

Q1≈1,1·P1=1,1·2666,6=2933,2

H

Q2≈1,1·P2=1,1·2105,2=2315,7

H

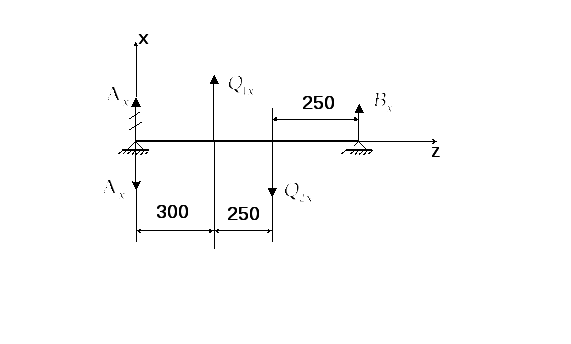

Найдём реакции

опор:

;

Тогда:

;

Тогда:

;

Тогда:

;

Тогда:

Найдем изгибающие

моменты:

Найдем максимальный

изгибающий момент в опасном сечении:

Определим диаметр

вала d:

Выбираем по таблице

9 из справочника (Анурьев В.И., II

т.) или используя приложение 7:

Выбираем округляя

в большую сторону, находим d=45

мм.

Определим марку

материала вала.

Допустимое

напряжение на изгиб:

где: W

– момент сопротивления в опасном

сечении, м3;

М и Мкр,

— Н·м.

Используя табл. 8

справочника (Анурьев В.И., II

т.) или приложение 7 и, предварительно

переведя МПа в кгс/см2,

получим:

σиз=78,8·10,2=803,7

кгс/см2;

[σиз]=850

кгс/см2 для

вала d=50мм

из стали 40Х улучшенной.

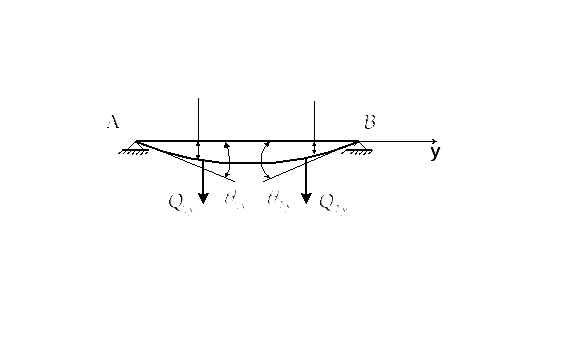

2. Расчет на

жесткость

Расчет жесткости

сводится к определению прогибов Y,

углов наклона оси вала θ

и сопоставлению их с допустимыми.

Угол наклона оси

вала:

где:

Qих

— силы Q1х

; Q2х

; Q1у

; Q2у

(кгс); l

— расстояние между опорами, (см); d

— диаметр вала, выбранный по таблице

справочника, (см); Kq

– коэффициент,

учитывающий связь между точкой приложения

силы и точкой, в которой определяют

деформацию (гр.

4-7). В нашем

случае они совпадают.

Q1x=1308,7

H

= 1308,7·0,102=133,5 кгс

l

= 800мм = 80см; d=45мм=4,5см;

300/800=0,37; по графику находим KQ=0,3.

Допустимые величины:

[Удоп]

= 0,0005·l=0,0005·800=0,4

мм.

l-расстояние

между опорами, мм.

В нашем случае

У≥[Удоп].

[Θдоп]=0,001

рад.

В нашем случае

Θ≥[Θдоп].

Заключение:

вал диаметром 45мм является не жестким,

следует увеличить диаметр вала, например,

d=50

мм и провести аналогичные расчеты по

определению Θ

и У и добиться выполнения неравенств

У≤[Удоп],

Θ≤[Θдоп].

После этого следует проверить вал с

новым диаметром на изгиб, как было

предложено ранее. Возможно, придется

изменить марку материала.

Приложение 1

Федеральное

государственное автономное образовательное

учреждение

высшего образования

«Санкт-Петербургский

государственный политехнический

университет»

Институт металлургии,

машиностроения и транспорта

________________________________________________________

Кафедра

«Технологические процессы и оборудование

автоматизированных машиностроительных

производств»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к курсовому проекту

«Оборудование

машиностроительного производства»

Проект выполнил

студент __________

группы ____________ /__________/

Руководитель

проекта

___________________

/__________/

Санкт-Петербург

20___

Приложение 2

РЯДЫ ЧИСЕЛ ОБОРОТОВ

И ПОДАЧ ПО ОТРАСЛЕВОМУ

СТАНДАРТУ ОСТ 2

Н11-1-72

Для чисел оборотов

(частот вращения) и подач рекомендуется

принимать ряды со следующими знаменателями:

= 1,25 (1,26):

|

1 |

1,25 |

1,6 |

2 |

2,5 |

3,15 |

4 |

5 |

6,3 |

8 |

|

10 |

12,5 |

16 |

20 |

25 |

31,5 |

40 |

50 |

63 |

80 |

|

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

|

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

4000 |

5000 |

6300 |

8000 |

= 1,40 (1,41)

|

1 |

1,4 |

2 |

2,8 |

4 |

5,6 |

8,0 |

|

11,2 |

16 |

22,4 |

31,5 |

45 |

63 |

90 |

|

125 |

180 |

250 |

355 |

500 |

710 |

1000 |

|

1400 |

2000 |

2800 |

… |

= 1,60 (1,58)

|

1 |

1,6 |

2,5 |

4 |

6,3 |

|

10 |

16 |

25 |

40 |

63 |

|

100 |

160 |

250 |

400 |

630 |

|

1000 |

1600 |

2500 |

4000 |

6300 |

В скобках указаны

точные значения знаменателей, которые

следует применять при расчетах.

Числа оборотов не

должны отклоняться от указанных значений

более

чем на ± 10 (

— 1) %.

Приложение 3

КОЭФФИЦИЕНТЫ

ПОЛЕЗНОГО ДЕЙСТВИЯ ПЕРЕДАЧ

Кпд цилиндрической

зубчатой передачи 8-7 ст. точности —

0,98;

Кпд цилиндрической

зубчатой передачи 6 ст. точности

— 0,99;

Кпд конической

зубчатой передачи — 0,97;

Кпд клиноременной

передачи — 0,96;

Кпд одного подшипника

качения — 0,995;

Кпд упругой

муфты — 0,98

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

0,96 |

0,922 |

0,885 |

0,850 |

0,815 |

0,783 |

0,750 |

0,720 |

|

0,97 |

0,940 |

0,912 |

0,885 |

0,860 |

0,830 |

0,807 |

0,780 |

|

0,98 |

0,960 |

0,941 |

0,922 |

0,904 |

0,886 |

0,868 |

0,850 |

|

0,99 |

0,980 |

0,970 |

0,960 |

0,950 |

0,942 |

0,932 |

0,923 |

|

0,995 |

0,990 |

0,985 |

0,980 |

0,975 |

0,970 |

0,965 |

0,961 |

Приложение 4

Шариковые радиальные

однорядные подшипники по ГОСТ 8338-75

|

Обозначение |

Параметры |

|||||||

|

|

|

|

|

|

|

|

|

|

|

№ |

мм |

Н |

мм |

|||||

|

Особо легкая |

||||||||

|

17 |

7 |

19 |

6 |

0,5 |

2240 |

1180 |

9 |

17 |

|

18 |

8 |

22 |

7 |

0,5 |

2600 |

1380 |

10 |

20 |

|

100 |

10 |

26 |

8 |

0,5 |

3600 |

2000 |

12 |

24 |

|

101 |

12 |

28 |

8 |

0,5 |

4000 |

2270 |

14 |

26 |

|

104 |

20 |

42 |

12 |

1,0 |

7360 |

4540 |

24 |

38 |

|

105 |

25 |

47 |

12 |

1,0 |

7900 |

5040 |

29 |

43 |

|

106 |

30 |

55 |

13 |

1,5 |

10400 |

7020 |

35 |

50 |

|

107 |

35 |

62 |

14 |

1,5 |

12500 |

8660 |

40 |

57 |

|

108 |

40 |

68 |

15 |

1,5 |

13200 |

9450 |

45 |

63 |

|

109 |

45 |

75 |

14 |

1,5 |

16500 |

12400 |

50 |

70 |

|

110 |

50 |

80 |

16 |

1,5 |

16300 |

12400 |

55 |

75 |

|

111 |

55 |

90 |

18 |

2,0 |

22200 |

17300 |

62 |

84 |

|

112 |

60 |

95 |

18 |

2,0 |

24100 |

18500 |

68 |

88 |

|

Легкая серия |

||||||||

|

27 |

7 |

22 |

7 |

0,5 |

2560 |

1380 |

10 |

19 |

|

29 |

9 |

26 |

8 |

1,0 |

3570 |

2000 |

12 |

22 |

|

200 |

10 |

30 |

9 |

1,0 |

4690 |

2660 |

14 |

26 |

|

201 |

12 |

32 |

10 |

1,0 |

4780 |

2700 |

16 |

28 |

|

202 |

15 |

35 |

11 |

1,0 |

5970 |

3540 |

19 |

31 |

|

203 |

17 |

40 |

12 |

1,0 |

7520 |

4470 |

21 |

36 |

|

204 |

20 |

47 |

14 |

1,5 |

10000 |

6300 |

25 |

42 |

|

205 |

25 |

52 |

15 |

1,5 |

11000 |

7090 |

30 |

47 |

|

206 |

30 |

62 |

16 |

1,5 |

15300 |

10200 |

35 |

57 |

|

207 |

35 |

72 |

17 |

2,0 |

20100 |

13900 |

42 |

65 |

|

208 |

40 |

80 |

18 |

2,0 |

25600 |

18100 |

47 |

73 |

|

209 |

45 |

85 |

19 |

2,0 |

25700 |

18100 |

52 |

78 |

|

210 |

50 |

90 |

20 |

2,0 |

27500 |

20200 |

57 |

83 |

|

211 |

55 |

100 |

21 |

2,5 |

34000 |

25600 |

63 |

91 |

|

212 |

60 |

110 |

22 |

2,5 |

41000 |

31500 |

68 |

101 |

|

213 |

65 |

120 |

23 |

2,5 |

44900 |

34700 |

73 |

111 |

|

214 |

70 |

125 |

24 |

2,5 |

44800 |

38100 |

78 |

116 |

|

215 |

75 |

130 |

25 |

2,5 |

51900 |

41900 |

83 |

121 |

|

216 |

80 |

140 |

26 |

3,0 |

57000 |

45400 |

90 |

129 |

|

Средняя |

||||||||

|

300 |

10 |

35 |

11 |

1,0 |

6360 |

3830 |

14 |

30 |

|

301 |

12 |

37 |

12 |

1,5 |

7630 |

4730 |

17 |

31 |

|

302 |

15 |

42 |

13 |

1,5 |

8900 |

5510 |

20 |

36 |

|

303 |

17 |

47 |

14 |

1,5 |

10900 |

6800 |

22 |

41 |

|

304 |

20 |

52 |

15 |

2,0 |

12500 |

7940 |

27 |

45 |

|

305 |

25 |

62 |

17 |

2,0 |

17600 |

11600 |

32 |

55 |

|

306 |

30 |

72 |

19 |

2,0 |

22000 |

15100 |

38 |

65 |

|

307 |

35 |

80 |

21 |

2,5 |

26200 |

17900 |

43 |

71 |

|

308 |

40 |

90 |

23 |

2,5 |

31900 |

22700 |

48 |

80 |

|

309 |

45 |

100 |

25 |

2,5 |

37800 |

26700 |

54 |

90 |

|

310 |

50 |

110 |

27 |

3,0 |

48500 |

36300 |

60 |

99 |

|

311 |

55 |

120 |

29 |

3,0 |

56000 |

42600 |

65 |

110 |

|

312 |

60 |

130 |

31 |

3,5 |

64100 |

49400 |

71 |

118 |

|

313 |

65 |

140 |

33 |

3,5 |

72400 |

56700 |

76 |

128 |

|

314 |

70 |

150 |

35 |

3,5 |

81700 |

64500 |

81 |

138 |

|

315 |

75 |

160 |

37 |

3,5 |

89000 |

72800 |

86 |

148 |

|

316 |

80 |

170 |

39 |

3,5 |

96500 |

81700 |

91 |

158 |

|

317 |

85 |

180 |

41 |

4,0 |

104000 |

91000 |

98 |

166 |

|

318 |

90 |

190 |

43 |

4,0 |

112000 |

101000 |

103 |

176 |

|

Тяжелая |

||||||||

|

403 |

17 |

62 |

17 |

2,0 |

17800 |

12100 |

24 |

53 |

|

405 |

25 |

80 |

21 |

2,5 |

29200 |

20800 |

34 |

63 |

|

406 |

30 |

90 |

23 |

37200 |

27200 |

39 |

70 |

|

|

407 |

35 |

100 |

25 |

43600 |

31900 |

44 |

80 |

|

|

408 |

40 |

110 |

27 |

3,0 |

50300 |

37000 |

50 |

90 |

|

409 |

45 |

120 |

29 |

60400 |

53000 |

55 |

107 |

|

|

410 |

50 |

130 |

31 |

3,5 |

68500 |

53000 |

63 |

116 |

|

411 |

55 |

140 |

33 |

78700 |

63700 |

68 |

126 |

|

|

412 |

60 |

150 |

35 |

85600 |

71400 |

73 |

136 |

|

|

413 |

65 |

160 |

37 |

92600 |

79600 |

78 |

146 |

|

|

414 |

70 |

180 |

42 |

4,0 |

113000 |

107000 |

85 |

164 |

|

416 |

80 |

200 |

48 |

128000 |

127000 |

95 |

184 |

|

|

417 |

85 |

210 |

52 |

5,0 |

136000 |

128000 |

100 |

190 |

Приложение 5

Диаметр вала d

из расчета на усталость при одновременном

действии изгибающего и крутящего

моментов

|

d, мм |

Допускаемый |

||||||||||||

|

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,5 |

6 |

|

|

17 |

4,62 |

4,19 |

3,67 |

3,12 |

2,64 |

2,26 |

1,97 |

1,73 |

1,54 |

1,39 |

1,26 |

1,16 |

1,07 |

|

20 |

7,2 |

6,82 |

5,98 |

5,07 |

4,30 |

3,69 |

3,20 |

2,82 |

2,51 |

2,26 |

2,06 |

1,88 |

1,74 |

|

22 |

9,68 |

9,08 |

7,96 |

6,75 |

5,73 |

4,91 |

4,26 |

3,75 |

3,35 |

3,01 |

2,74 |

2,51 |

2,31 |

|

25 |

14,1 |

13,3 |

11,7 |

9,91 |

8,40 |

7,20 |

6,26 |

5,51 |

4,91 |

4,42 |

4,02 |

3,68 |

3,39 |

|

28 |

19,8 |

18,7 |

16,4 |

13,9 |

11,8 |

10,1 |

8,79 |

7,74 |

6,90 |

6,21 |

5,65 |

5,17 |

4,76 |

|

30 |

24,3 |

23,0 |

20,2 |

17,1 |

14,5 |

12,4 |

10,8 |

9,52 |

8,48 |

7,64 |

6,94 |

6,36 |

5,86 |

|

32 |

27,8 |

26,4 |

23,1 |

19,6 |

16,6 |

14,3 |

12,4 |

10,9 |

9,72 |

8,76 |

7,96 |

7,28 |

6,7 |

|

35 |

36,4 |

34,5 |

30,3 |

25,7 |

21,8 |

18,7 |

16,2 |

14,3 |

12,7 |

11,5 |

10,4 |

9,53 |

8,79 |

|

40 |

54,4 |

51,6 |

45,2 |

38,3 |

32,5 |

27,8 |

24,2 |

21,3 |

19,0 |

17,1 |

15,5 |

14,2 |

13,1 |

|

42 |

63,0 |

59,7 |

52,3 |

44,4 |

37,6 |

32,2 |

28,0 |

24,7 |

22,0 |

19,8 |

18,0 |

16,5 |

15,2 |

|

45 |

77,5 |

73,4 |

64,3 |

54,6 |

46,3 |

39,7 |

34,5 |

30,3 |

27,0 |

24,4 |

22,1 |

20,3 |

18,7 |

|

50 |

106 |

101 |

88,2 |

74,8 |

63,5 |

54,4 |

47,3 |

41,6 |

37,1 |

33,4 |

30,3 |

27,8 |

25,6 |

|

52 |

112 |

107 |

93,4 |

79,3 |

67,2 |

57,6 |

50,1 |

44,1 |

39,3 |

35,4 |

32,1 |

29,4 |

27,1 |

|

55 |

133 |

126 |

110 |

93,8 |

79,0 |

68,1 |

59,2 |

52,1 |

46,5 |

41,8 |

38,0 |

34,8 |

32,1 |

|

60 |

173 |

164 |

143 |

122 |

103 |

88,5 |

76,9 |

67,7 |

60,3 |

54,3 |

49,4 |

45,2 |

41,7 |

|

62 |

191 |

181 |

153 |

134 |

114 |

97,6 |

84,9 |

74,7 |

66,6 |

60,0 |

51,5 |

49,9 |

46,0 |

|

65 |

220 |

208 |

182 |

155 |

131 |

112 |

97,8 |

86,1 |

76,7 |

69,1 |

62,8 |

57,5 |

53,0 |

|

70 |

274 |

260 |

228 |

193 |

164 |

140 |

122 |

107 |

95,8 |

86,3 |

78,4 |

71,8 |

66,2 |

|

72 |

299 |

283 |

248 |

210 |

178 |

153 |

133 |

117 |

104 |

93,9 |

85,3 |

78,1 |

72,0 |

|

75 |

337 |

320 |

280 |

238 |

202 |

173 |

150 |

132 |

118 |

106 |

96,4 |

88,3 |

81,4 |

|

80 |

410 |

388 |

340 |

289 |

245 |

210 |

182 |

160 |

143 |

129 |

117 |

107 |

98,8 |

|

85 |

491 |

466 |

408 |

346 |

294 |

252 |

219 |

192 |

171 |

154 |

140 |

128 |

118 |

|

90 |

583 |

553 |

484 |

411 |

349 |

299 |

259 |

228 |

204 |

183 |

167 |

152 |

141 |

|

95 |

686 |

650 |

570 |

483 |

410 |

351 |

305 |

269 |

239 |

216 |

196 |

179 |

165 |

|

100 |

800 |

758 |

664 |

564 |

478 |

410 |

356 |

313 |

279 |

252 |

229 |

209 |

193 |

Допускаемые

напряжения [σиз],

кгс/см2,

для стальных валов

|

Источники

концентрации |

Диаметр |

Стали и термическая |

||||

|

35, |

45, |

45, |

40Х, |

40Х, |

||

|

Насаженная |

30 50 100 |

700 650 600 |

750 700 650 |

850 800 750 |

900 850 800 |

950 900 850 |

|

Насаженное |

30 50 100 |

900 850 750 |

1000 950 850 |

1150 1050 1000 |

1200 1100 1000 |

1300 1200 1100 |

35

16.03.2020

- Что такое скорость и частота вращения шпинделя

- Типы шпинделей по числу оборотов

- Как определить частоту вращения шпинделя

- Расчет скорости вращения шпинделя токарного или фрезерного станка

- Распространенные ошибки при выборе режимов резания

- Рекомендации по выбору режима резания

При выборе режима обработки детали специалисту нужно в равной степени учитывать как производительность оборудования, так и чистоту исполнения готовой поверхности. Баланс между ними напрямую зависит от таких параметров, как скорость подачи и частота вращения шпинделя токарного или фрезерного станка.

Рассмотрим характеристики максимально подробно, ведь они особенно важны в условиях современной многозадачности техники. В одну-единственную программу управления может быть заложена и контурная резка, и нанесение гравировки, и расширение сквозных отверстий, причем пластиковых, металлических, деревянных, композитных заготовок, различающихся между собой структурой, размерами, сопротивлению резанию. Поэтому просто необходимо грамотно регулировать входные данные – чтобы избежать обжогов, шероховатостей, преждевременного затупления рабочих кромок.

Уделим внимание всему, что связано с настройкой.

Что такое скорость и частота вращения шпинделя

Начнем с определений. В случае с подачей это динамика линейного перемещения – вала, каретки, портала – за единицу времени. Оказывает прямое влияние на объем снятия материала, поэтому ее стараются максимизировать, но так, чтобы целостность резца не подвергалась риску. Если задать избыточное значение характеристики, такое, какое инструмент не сможет выдержать на практике, это обернется сколами на лезвии или деформацией хвостовика. Также нужно учитывать чрезмерный нагрев: в погоне за производительностью не стоит жертвовать остротой и ресурсом кромок.

В свою очередь, частота вращения шпинделя – это то количество оборотов, которое он совершает за определенный срок. Чем она выше, тем большее количество деталей можно обработать за единицу времени, но и тем быстрее резец выходит из строя. Почему? Потому что выделяемое в процессе гравировки или расточки тепло просто не рассеивается до конца и негативно влияет на все элементы системы в принципе. На практике величина данного параметра автоматически регулируется встроенной электроникой – в портальном оборудовании, в том числе и с ЧПУ, в составе которого нет конструкционно сложных механических узлов (например, коробок передач).

Нестандартный параметр RPM

Есть также на рынке модели со скоростью вращения шпинделя 15000 оборотов в минуту. Как вы догадались, там время задержек еще ниже – около 2 мс, а среднее время поиска равно 3.8 мс. Это позволяет обеспечить доступ к данным за 5.8 мс. Следовательно, диски с большим RPM имеют низкое время поиска нужной информации, за счет чего обеспечивается быстрый обмен между хранилищем информации и системой.

Однако важно заметить, что при доступе к данным большого размера разница в производительности между дисками с большим и низким параметрами RPM будет несущественная, так как задержки на доступ к информации будут отсутствовать вообще.

Типы шпинделей по числу оборотов

По данному показателю все валы разделяют на 3 категории:

- Маломощные – до 0,8 кВт включительно – устанавливаются на негабаритной технике, использующейся в небольших частных мастерских для решения упрощенных бытовых задач; развивают от 3 до 9 тысяч об/мин.

- Средние – от 1,5 до 5 кВт – применимы в стандартных условиях, для обработки заготовок из дерева, пластика, мягких металлов, а также для нанесения гравировки; поддерживают от 12 до 18 тысяч об/мин.

- Высокопроизводительные – от 5 кВт и выше – предназначены для промышленного оборудования, призванного решать самые масштабные и серьезные задачи; в общем случае доходят до 24 тысяч об/мин, хотя данный показатель не всегда является безусловным плюсом – те же твердосплавные или тонкие фрезы на такой скорости изнашиваются очень быстро.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

- Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя.

- Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть. Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета.

- Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание.

- Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

Согласно ей, частота вращения находится как:

Где:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала). Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования.

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Сколько оборотов в минуту делает колесо при скорости 100 км ч?

Путь есть, количество оборотов есть. Если он проходит 100 км за один час, значит 7500 поделить на шесть. примерно 1200 об/мин.

Интересные материалы:

Сколько раз тренироваться Эктоморфу? Сколько раз в год можно снизить кадастровую стоимость? Сколько раз в год выплачиваются дивиденды? Сколько раз в неделю можно есть гречку? Сколько раз в неделю можно есть яйца? Сколько раз в неделю надо тянуться чтобы сесть на шпагат? Сколько раз в неделю нужно поливать виноград? Сколько раз в неделю нужно заниматься с гирями? Сколько раз в неделю тренироваться девушке? Сколько размораживать холодильник ноу фрост?

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Влияние RPM HDD на производительность

Винчестеры (так часто называют жесткие диски) могут быть формата LFF и SFF. Если говорить проще, то один тип дисков имеет формат 2.5 дюйма, другой – 3.5 дюйма. Первый часто используется в ноутбуках и серверах, второй – в обычных системных блоках. Именно этот тип жесткого диска чаще всего отличается высокой скоростью вращения шпинделя – 7200 оборотов в минуту. В таких моделях время совершения полуоборота составляет 4.2 мс, а среднее время поиска равно 8.5 мс. Следовательно, время доступа к данным будет составлять 12.7 мс.

Отметим, что в большинстве стационарных компьютерах используются винчестеры SATA. 7200 RPM – это стандартная скорость для таких моделей. Бывают также диски с 5400 RPM, но их не рекомендуется использовать на современных системах, хотя стоят они дешевле. Есть также диски параметром 10000 RPM – в таких моделях задержки на поиск и вращение составляют около 3 мс. Подобные устройства чаще всего применяются на игровых компьютерах, однако даже их можно назвать устаревшими. В современных настольных ПК и ноутбуках все чаще применяют диски SSD, принцип работы которых совершенно другой. Об этом расскажем немного позже.

Рекомендации по выбору режима резания

Рассмотрим еще несколько распространенных случаев и те стандартные и проверенные на практике решения, которые допустимо и рационально применять в данных ситуациях.

Число оборотов шпинделя токарного станка слишком велико

Даже минимальное для оборудования количество может быть чрезмерным. Чаще всего это наблюдается тогда, когда лезвием большого диаметра пытаются обработать какой-то материал повышенной прочности. Можно предпринять следующее:

- Заменить инструмент – на тот, что выполнен из твердосплавного металла и обладает покрытием, защищающим от нагрева в условиях повышенных температур.

- Взять на вооружение HSM-технологию, в соответствии с которой первый проход выполняется на всю длину кромки, а дальнейшие – лишь на четверть; это позволит убыстрить процесс производства, не повышая степень износа или вероятность возникновения поломок.

- Снизить диаметр резца, благодаря чему замедлится динамика окружного движения.

Скорость подачи слишком мала

Если привод стабильно не обеспечивает необходимую производительность труда, можно принять одно из следующих решений:

- Взять фрезу с сечением побольше – совет выглядит банальным, но на практике многие новички пренебрегают таким, казалось бы, простым решением.

- Уменьшить количество оборотов вала вплоть до тех пор, пока мощность не дойдет до нижнего предела допуска, то есть руководствоваться принципом «медленно, но верно».

- Взять инструмент, у которого меньше зубьев – актуально для вязких материалов, так как позволяет упростить отвод стружки; вместо трех заходов отдайте предпочтение одному, и тем самым увеличите подачу на резец втрое.

Налипание отходов при фрезеровании алюминиевых деталей

Данный металл отличается низкой температурой плавления и поэтому в значительном количестве остается на поверхности разогревшейся кромки. Новички часто решают этот вопрос путем замедления техпроцесса, но ведь это значительно снижает производительность труда, и выпуск заготовок обходится дороже.

Поэтому нужно поступить по-другому, а именно пересмотреть состав смазочно-охлаждающей жидкости, а если он в норме, то использовать его в большем объеме. Если оборудование в принципе не потребляет СОЖ, необходимо внедрить одно из альтернативных решений, допустим, удалять стружку вакуумным методом или периодически продувать зону контакта сжатым воздухом.

Обработка глубоких отверстий

В данную категорию попадают те, чья глубина в 6 раз больше диаметра. В этой ситуации важно не столько число оборотов шпинделя (формула его вычисления не поменялась), сколько специфика выполнения операции. Чтобы предотвратить поломку лезвия или его уход с оси, следует:

- использовать сверло с параболическими канавками, а не фрезу;

- постоянно и под давлением подавать СОЖ – смазка сможет эффективно вымывать стружку;

- периодически вынимать инструмент – как раз чтобы выполнять отвод снятого материала;

- решать задачу последовательно, в два резца разных диаметров – первую половину проходить тем, что поуже, вторую – тем, что пошире;

- убыстрить процесс – так, чтобы отходы шли непрерывной спиралью.

Как фрезеровать пазы

Для этого необходимо правильно соотнести глубину и ширину стружки с производительностью оборудования. Вы уже знаете, как рассчитать обороты шпинделя, а значит сможете без проблем вычислить скорость, обладая данными о диаметре фрезы.

Поэтому сосредоточим внимание на других закономерностях. Например, на том факте, что погружение в деталь способствует более равномерному распределению нагрузок, но оно же усиливает отгиб кромки и ухудшает отвод отходов. Ну а увеличение ширины приводит к замедлению обработки, а значит к производственным потерям.

Оптимальное сочетание в данном случае находится опытным путем: необходимо протестировать технику в самых разных режимах, и найти тот, который сможет лучше всего удовлетворять условиям выпуска. Важный момент: пробная заготовка должна быть идентична «реальной» во всем, в том числе и в материале исполнения. Только такой подход обеспечит необходимую точность результатов.

Теперь, когда вы знаете о вопросе все, вплоть до единицы измерения частоты вращения шпинделя (об/мин), можете заранее рассчитать, какая скорость нужны для выполнения актуальных технологических операций, и выбрать подходящее оборудование. Ответственные заводы-изготовители конструируют свои станки с учетом актуальных потребностей предприятий, включая в базовую комплектацию разнообразие инструментов, решений и технологий для обработки самых разных заготовок из металла, пластика, дерева. Именно такой подход исповедует ижевский «Сармат», в каталоге которого вы найдете сразу ряд достойных моделей – надежных, удобных в пользовании, высокопроизводительных, экономичных.