Для

расчета необходимого количества

расходуемой муки используется формула:

Мс

=

кг (8)

где

Рсут

– суточная выработка отдельного сорта

хлеба, кг;

Gхл

– выход изделий, кг.

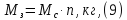

Запас

муки на складе вычисляем по формуле:

где

n

– срок хранения запаса муки, сут. (7

сут.).

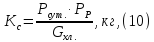

Потребное

суточное количество сырья, входящего

в рецептуру изделия, определяется по

формуле:

где

Рр

– количество сырья по рецептуре изделия,

кг на 100 кг муки.

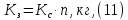

Запас

сырья на складе вычисляется по формуле:

где

n

– срок хранения сырья, суток.

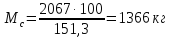

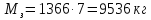

По

формуле 8 вычисляем количество расходуемой

муки в сутки:

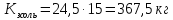

По

формуле 9 рассчитываем запас муки на

складе:

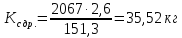

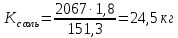

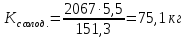

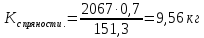

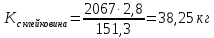

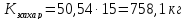

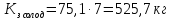

По

формуле 10 вычисляем потребное суточное

количество сырья:

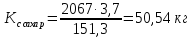

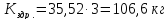

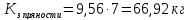

По

формуле 11 рассчитываем запас сырья на

складе:

Полученные

данные вносим в таблицу 12:

Таблица

12 – Суточный расход и запас сырья

|

Сырье |

Рец. |

Сут. |

Запас |

Суточная |

Выход |

|

Мука |

100 |

1366 |

9536 |

2067 |

151,3 |

|

Дрожжи |

2,6 |

35,52 |

106,6 |

||

|

Соль |

1,8 |

24,5 |

367,5 |

||

|

Сахар-песок |

3,7 |

50,54 |

758,1 |

||

|

Солод |

5,5 |

75,1 |

525,7 |

||

|

Пряности |

0,7 |

9,56 |

66,92 |

||

|

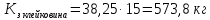

Клейковина |

2,8 |

38,25 |

573,8 |

3.6 Хранение и подготовка сырья к производству

Мука.

Мука пшеничная высшего сорта – ГОСТ Р

52189-2003.

Мука

ржаная хлебопекарная — ГОСТ Р 52809-2007.

Муку

на хлебопекарном предприятии доставляют

в мешках и хранят тарным способом. Муку

хранят в мешках тройниками на поддонах,

один поддон вмещает 8 рядов мешков,

сложенных тройниками.

1366:

50= 27,32≈28 мешков требуется

28:24=1,16≈2

поддона требуется

Площадь

1 поддона 1,22 м, отсюда

2∙1,22=2,44

м3

необходимо

для хранения муки

Для

просеивания используем машину МПС-141-2

с часовой производительностью до 800

кг/ч.

Таблица

13 – Техническая характеристика

мукопросеивателя МПС-141

|

Производительность, |

800 |

|

Емкость |

50 |

|

Размер |

1×1 |

|

Габаритные |

750х1300х1150 |

|

Масса, |

80 |

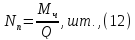

Определяем

количество просеивателей по формуле:

где

Q

– производительность просеивателя,

кг/ч;

Мч

– часовой расход муки, кг/ч;

Рч

– часовая производительность печи,

кг/ч.

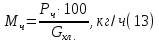

Часовой

расход муки находим по формуле:

где

Рч

– часовая производительность печи,

кг/ч;

Gхл

– выход хлеба, %.

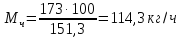

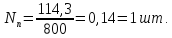

По

формуле 13 вычисляем часовой расход

муки:

По

формуле 12 рассчитываем количество

просеивателей:

Соль.

Соль поваренная пищевая, удовлетворяющая

требованиям ГОСТа Р 51574-2000.

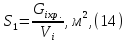

Площадь

для хранения соли

или другого сырья (S1)

определяют по формуле:

где

Giхр

– количество сырья с учетом норм его

хранения, кг;

Vi

– нагрузка i-того

сырья на 1 м2площади

пола, кг/м2.

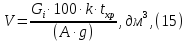

Объем

емкости для хранения солевого и сахарного

растворов (Vсол)

определяют по формуле:

где

Gi–

суточный расход соли (сахара), кг;

k

– коэффициент увеличения объема емкости

(k=1,25);

tхр–

срок хранения солевого и сахарного

растворов, сут;

А

– концентрация соли (сахара), кг/100

раствора;

g

– плотность раствора соли (сахара),

кг/дм3.

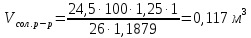

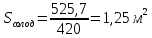

По

формуле 14 рассчитываем площадь для

хранения соли:

По

формуле 15 вычисляем объем емкости для

хранения солевого раствора:

Для

хранения солевого раствора используем

установку ХСР-3-1Р.

Таблица

14– Техническая характеристика

солерасворителяХСР-3-1Р

|

Производительность, |

16 |

|

Геометрическая |

0,29; |

|

Расход |

180 |

|

Габаритные |

1920х1230х1450 |

|

Масса, |

270 |

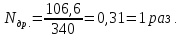

Дрожжи.

Дрожжи хлебопекарные прессованные

должны соответствовать качественным

требованиям ГОСТа 171-81.

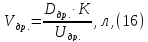

Определить

общую вместимость емкости для разведения

дрожжей в сутки:

где

Dдр–

суточный расход прессованных дрожжей,

кг;

K

– коэффициент запаса (k=1,2);

Uдр–

содержание дрожжей в 1 л суспензии, кг

(Uдр=0,4

кг).

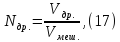

Количество

разведения дрожжей в сутки определяем

по формуле:

где

Vмеш

– вместимость мешалки, л.

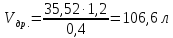

По

формуле 16 высчитываем общую вместимость

емкости:

По

формуле 17 рассчитываем количество

разведения дрожжей в сутки:

По

формуле 14 вычисляем площадь для хранения

дрожжей:

Для

подготовки дрожжевой суспензии

предусматривается пропеллерная мешалка

Х-14 вместимостью 340 л.

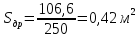

Сахар.

Сахар-песок. Соответствующий требованиям

ГОСТ 21-94.

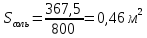

По

формуле 14 рассчитываем площадь для

хранения сахара:

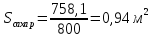

Солод.Солод

ржаной сухой. Технические условия. ГОСТ

Р 52061-2003.

По

формуле 14 рассчитываем площадь для

хранения солода:

Пряности.

Должны соответствовать ГОСТ

28875-90.

По

формуле 14 рассчитываем площадь для

хранения пряности:

В связи с весьма широким ассортиментом продукции, изготовляемой предприятиями данного профиля, опишем методику определения: а) количества древесного сырья, необходимого для выработки из него определенного количества лущеного шпона; б) количества лущеного шпона, необходимого для изготовления из него определенного количества того или иного вида клееной слоистой древесины.

Для каждого из этих случаев должны быть известны: а) при изготовлении шпона — его формат, потребное количество шпона каждого вида и др.; б) при изготовлении фанеры — ее вид, марки, форматы, толщины, слойность, требуемое количество фанеры каждого вида и т. д. При учебном проектировании расчеты можно начинать с определения производительности клеильных прессов при заданном их количестве.

Сущность методики расчета сырья, потребного для производства заданного количества продукции, сводится к последовательному увеличению объема этой продукции на величину тех отходов и потерь, которые имеют место на каждой стадии технологического процесса. При этом расчеты ведут в направлении, противоположном ходу технологического процесса. Расчет можно вести для количества продукции, изготавливаемой в единицу времени: час, рабочую смену, месяц или год.

Расчет количества сухого шпона, необходимого для изготовления заданного количества нешлифованной фанеры. Такой расчет удобно проводить, последовательно заполняя графы табл. 46. Первые шесть граф заполняют по данным стокнота (для фанеры, обрезанной по максимальному формату).

Поскольку на предприятиях допускают переобрез листов фанеры на меньший формат из-за наличия в их краевых зонах таких дефектов, как трещины, обзол, косина листов, неправильная их ширина, слабые углы, пузыри и т. д., то прежде всего заполняют графы 7, 8, 9, в последней из которых дают фактическое количество продукции, поступающей на склад завода.

Графу 7 заполняют данными, почерпнутыми из опыта изготовления фанеры на наших предприятиях. В нее записывают процент отходов, образующихся при переобрезе фанеры каждого вида. Например, для фанеры общего назначения а’1 = 1 %, фанеры для экспорта а’1′ = 4…5 %, авиационной фанеры а1′» = 10 %. Графу 9 заполняют данными о количестве переобрезанной фанеры, определяемом из известной величины потерь a1:

Напомним, что припуски на обработку по длине и ширине листов фанеры обычно равны 60—80 мм (на обе стороны).

Графу 12 заполняют данными о количестве необрезной фанеры, исходя из известной величины отходов при обрезке а2:

Графу 15 заполняют данными о количестве сухого шпона, поступающего на участок сборки пакетов, исходя из известной величины потерь а3:

В графу 14 заносят объемные потери на упрессовку при склеивании шпона:

Графу 16 заполняют после установления процента отходов а4, образующихся при сортировании и ребросклеивании шпона, его транспортировке, изготовлении ленточек шпона для починочных станков и изготовлении образцов для физико-механических испытаний шпона. При расчетах количество отходов можно принимать а4 = 2…3 %

Графу 18 заполняют данными о количестве сухого шпона, выходящего из сушил, с учетом перечисленных выше отходов:

В графу 17 заносят объем отходов шпона, образующихся на участке сортирования, починки и ребросклеивания шпона:

При заполнении граф 19 и 20 табл. 46 учитывают обусловленное заданием количество продольной и поперечной фанеры, а также строение листов фанеры каждой толщины.

Расчет количества кряжей, необходимых для изготовления заданного количества шпона. Этот расчет удобно вести в соответствии с табл. 47.

В графу 1 переносят размеры листов шпона, определяемые исходя из размеров листов фанеры (графа 3 табл. 46) и их строения. В графу 2 заносят данные о средней толщине листов шпона, определяемые с учетом упрессовки фанеры:

В графу 3 переносят данные граф 19 и 20 табл. 46. Графы 4 и 5 заполняют после определения процента потерь на усушку шпона в тангентальном (ат5) и радиальном (ар5) направлениях. Графу 6 заполняют после подсчета суммарной потери на усушку по его ширине и толш,ине, которую без большой погрешности можно принять равной

Графу 8 заполняют данными о количестве сырого шпона, определяемом исходя из потерь на усушку:

В графу 7 заносят объемные потери на усушку шпона по толщине и ширине листов:

Для заполнения графы 11 необходимо предварительно определить число потребных чураков, для чего можно воспользоваться формулой

Здесь имеются в виду потери, образующиеся вследствие раскалывания части чураков, отклонения размеров листов шпона от требуемых, изготовления образцов для определения физико-механических свойств шпона и др.

Выход шпона из чурака может быть несколько увеличен, если предусмотреть отбор и использование части шпона-рванины. Как показывает опыт, из шпона-рванины можно отобрать 15—20 % коротких кусков от его объема.

Знание потребного числа чураков позволит определить их объем

Графы 9 и 10 заполняют после того, как определено требуемое число чураков N и подсчитаны по формулам (55) и (56) из § 13 объемы карандаша и шпона-равнины, получающиеся из чурака среднего диаметра.

Если на предприятие сырье поставляют в чураках, на этом и может быть закончен расчет. Но если сырье поставляют в кряжах, требуется заполнить еще графы 12, 13 и 14 табл. 47. Графу 12 заполняют данными о величине отходов, образующихся при разделке кряжей на чураки (а7). Эти отходы могут быть приняты в размере 1—3 %. Графу 14 заполняют данными о потребном объеме кряжей с учетом отходов, образующихся при раскрое их на чураки:

Этим и заканчивается расчет сырья, потребного на изготовление заданного количества шпона. В том случае, когда речь идет об изготовлении фанеры из кряжей, оба приведенных расчета (табл. 46 и 47) должны быть объединены в один. При этом выход готовой фанеры, %, определяют так:

Использование данных табл. 46 и 47 позволяет определить для фанеры каждой марки и размера также и другие расходные коэффициенты. Расход сухого шпона на изготовление 1 м3 готовой фанеры

Как было сказано ранее, все приведенные расчеты сделаны для случая изготовления нешлифованной фанеры и без учета потерь на образцы, предназначенные для определения физико-механических свойств фанеры. Если же требуется определить расход сухого шпона на изготовление 1 м3 шлифованной фанеры с учетом указанных потерь, то

Произведение трех приведенных расходных коэффициентов есть не что иное, как

Наконец, произведение расходных коэффициентов R5 и R6 представляет собой количество сырья, потребного для изготовления 1 м3 сухого шпона:

Знание расходного коэффициента R7 необходимо в том случае, если продукция предприятия — сухой шпон.

Заканчивая расчет сырья вычислением указанных расходных коэффициентов, мы имеем возможность сравнивать их значения с теми, которые апробированы многолетней практикой изготовления шпона и фанеры, проконтролировав тем самым правильность выполненных расчетов. Полученные в результате расчетов данные удобно свести в таблицы. Необходимо также составить баланс древесины.

Расчет количества клея и его составных частей, необходимых для изготовления заданного количества фанеры. Принято различать расход клея: 1) технологический, характеризующий количество клея, наносимого на единицу площади склеиваемой поверхности (грамм на квадратный метр); 2) производственный, характеризующий количество клея, затрачиваемого на единицу изготовляемой продукции. При производстве фанеры и других подобных материалов расход исчисляется обычно в килограммах на кубический метр. В отличие от технологического расхода здесь учитываются все возможные потери клея, как при его приготовлении, так и при использовании. Норма технологического расхода клея зависит от его свойств, вида склеиваемого материала, породы древесины, толщины шпона и шероховатости его поверхностей, способа склеивания и пр. Для ее нахождения следует использовать уравнение связи между всеми перечисленными выше факторами, влияющими на прочность клеевого соединения, а также уравнение, отражающее зависимость стоимости изготовления данного продукта от расхода клея.

Решение подобных задач не вызовет затруднений, если использовать при этом новые методы планирования экспериментов.

В настоящее время действующие технологические нормы расхода клея базируются только на данных многолетнего опыта склеивания шпона. При необходимости определения потребного количества жидкого клея на заданную программу изготовления фанеры должны быть предварительно определены нормы его производственного расхода, кг/м3, по формуле

Данная формула справедлива для случая одностороннего нанесения клея. Если клей наносится на обе склеиваемые поверхности, производственная норма его расхода должна быть удвоена.

Если для склеивания применяется бакелитовая пленка, производственная норма ее расхода, м2/м2, определяется так:

Массовая норма производственного расхода пленки, кг/м3 определяется по формуле

Для определения общего количества М клея, потребного на заданную программу, необходимо суммировать расходы клея, идущего на склеивание каждого вида изготовляемого материала с учетом его слойности и размеров:

До сих пор речь шла о расходе клея. Потребное количество отдельных его составляющих определяется с учетом рецепта клея. Так, если клей состоит из а1, мас. ч. смолы, а2 мас. ч. наполнителя и а3 мас. ч. отвердителя, то потребное количество каждого из составляющих определяется так:

Количество воды, кг, потребной для приготовления водного раствора отвердителя концентрации К, %, определяется так:

Расчет количества материалов, необходимых для изготовления гнутоклееных заготовок. Расход сухого шпона, м3, на изготовление 1 м3 гнутоклееных заготовок определяется по формуле

Расход жидкого клея, кг, на производство 1 м3 гнутоклееных заготовок определяется по формуле

Расчет расхода сырого шпона, сырья и компонентов клея на изготовление 1 м3 гнутоклееных заготовок производится по методике, приведенной в двух предыдущих разделах данного параграфа.

Расчет количества материалов, необходимых для изготовления ДСП, Расход сухого шпона, м3, на изготовление 1 т ДСП определяется по формуле

Расход сырого шпона и сырья на изготовление 1 т ДСП производится по ранее приведенной методике.

Расход бакелитового лака концентрацией 50 %, кг, на изготовление 1 т ДСП определяется по формуле

Количество спирта, л, на 1 т ДСП, необходимое для доведения лака концентрацией 50 % до рабочей концентрации, определяется по формуле

В случае, если на предприятие поступает лак концентрацией превышающей 50 %, дополнительное количество спирта для доведения 1000 кг лака до 50 %-ной концентрации определяет по формуле

План урока № _____

Предмет: Технология продукции общественного питания

Курс: III

Тема: «Расчет сырья, определение

количества порций блюд и

гарниров из овощей и грибов»

Вид занятия: практическая работа.

Цель: изучить особенности расчета сырья, уметь определять

количество порций блюд и гарниров из овощей и грибов, с учетом типа

предприятия, вида овощей, кондиции, сезонности, совместимости и

взаимозаменяемости сырья и продуктов.

Конспект:

Схемы расчета количества сырья и количества порций

готовой продукции для блюд и для гарниров

несколько различны, что связано со спецификой указания норм вложения

сырья для них в «Сборнике рецептур».

Расчеты при приготовлении овощных

блюд

В

рецептурах на блюда из овощей нормы вложения сырья приводятся из расчета на 1

порцию изделия.

1.

Расчет количества продуктов для приготовления

овощных блюд

Если для приготовления блюда

рецептурой предусматривается соус, то подсчитывается количество продуктов для

его приготовления и суммируется общее количество продуктов, необходимых для блюда

вместе с соусом.

Образец

решения задачи

Исходные

данные:

|

№ п/п |

Наименование блюд |

Количество порций |

Наименование соусов |

Месяц |

|

277 |

Рагу из овощей |

20 |

Красный основной |

Январь |

Формулируем задачу.

Выписать

продукты для приготовления 20 порций рагу из овощей, соуса красного основного

в январе.

1. Рассчитываем количество

продуктов (кг) для приготовления 20

порций рагу из овощей, заполняя таблицу по массе брутто для кондиционного сырья и по массе нетто для

некондиционного сырья (см. п. 3.1, табл. 2):

|

№ п/п |

Наименование продуктов |

Масса брутто на 1 цию, г |

Масса нетто на 1 пор- цию, г |

% отхо- дов |

Масса брутто на 20 пор‑ ций, кг |

|

1 2 3 4 5 6 |

Картофель Морковь Лук Репа Капуста Кулинарный жир |

2. Находим количество соуса красного

основного на 1 порцию рагу по рецептуре № 348:

75 г; переводим в кг: 0,075 кг.

3. Определяем количество соуса, необходимое для

приготовления 20 порций рагу:

0,075 • 20 = 1,5

кг.

4. Рассчитываем количество продуктов для приготовления 1,5

кг соуса красного основного, заполняя

таблицу по массе брутто только для

кондиционного сырья, Т. е. в данном случае исключив морковь (см. п.

3.1, табл. 2):

|

N п/п |

Наименование продуктов |

Масса брутто на 1000 соуса, г |

Масса нетто на 1000 соуса, г |

Масса брутто 1000 г бульона коричне- ВОГО, Г |

Масса нетто на 1000 r бульона коричне- вого, г |

Масса брутто на 1,5 соуса, кг |

|

1 |

Кулинарный жир |

0,03 |

||||

|

2 |

Мука пшеничная |

0,075 |

||||

|

3 |

Томатное пюре |

0,015 |

||||

|

4 |

Морковь |

0,18 |

||||

|

5 |

Лук репчатый |

0,032 |

||||

|

6 |

Сахар |

0,022 |

||||

|

7 |

Кости пищевые |

0,75 |

||||

|

8 |

Петрушка (корень) |

0,027 |

5. Массу брутто

некондиционного сырья (морковь) рассчитываем

по массе нетто:

а) если на 1000 г готового соуса потребуется 92

г моркови массой нетто (80 +

12), а отходы составляют 25 %, то масса брутто:

МБ = Мн : (100

— % отх)100, кг;

МБ = 0,092 :

(100 — 25)100 = 0,123 кг;

б) определяем количество моркови

для приготовления 1,5 кг соуса:

0,123 • 1,5 = 0,18

кг;

итоговую цифру (0,18) заносим в последний столбец

расчетной таблицы, строка 4.

6. Составляем

итоговую таблицу, суммируя предыдущие данные:

|

N п/п |

Наименование продуктов |

Количество про- дуктов ций рагу, кг |

Количество продуктов на 1,5 кг соуса, |

Общее количество продуктов, кг |

|

1 |

Картофель |

|||

|

2 |

Морковь |

|||

|

3 |

Лук репчатый |

|||

|

4 |

Репа |

|||

|

5 |

Капуста |

|||

|

6 |

Кулинарный жир |

|||

|

7 |

Маргарин |

|||

|

8 |

Мука пшеничная |

|||

|

9 |

Томатное пюре |

|||

|

10 |

Сахар |

|||

|

11 |

Кости пищевые |

|||

|

12 |

Петрушка (корень) |

Ответ: см. итоговую таблицу.

2. Расчет количества порций овощных блюд

из

имеющихся продуктов

Образец

решения задачи Исходные данные:

|

№ п/п |

Наименование месяц |

Количество порций |

Наименование продуктов |

Масса брутro, кг |

|

288 |

Котлеты свеколь- ные; |

Х |

Свекла |

18 |

Формулируем задачу.

Определить

количество порций котлет, которое можно приготовить из 18

кг свеклы в январе.

1. Определяем количество свеклы сырой очищенной (в январе) по

формуле для определения массы нетто:

Мн = МБ :

100(100 — % отх), кг;

Мн = 18:

100(100 — 25) = 13,5 кг.

2.

Находим количество

свеклы массой нетто на 1 порцию по рецептуре № 362: 217

г; переводим в кг: 0,217 кг.

3. Рассчитываем количество порций котлет свекольных из 13,5

кг свеклы:

13,5 : 0,217 = 62 (порции).

Ответ: из

18 кг свеклы в январе можно приготовить 62 порции котлет свекольных.

2. Особенности расчетов

при приготовлении гарниров

из овощей

Рецептуры

гарниров для горячих мясных, рыбных и холодных блюд даны в «Сборнике рецептур»

на 1000 г выхода.

Гарниры из овощей делятся на

простые, состоящие из какого-либо одного продукта, и сложные, состоящие из двух-трех и

более продуктов. При этом общая

норма выхода как простого, так и сложного гарнира на порцию принята в

количестве 150 г (±50 г в зависимости от пищевой ценности гарнира).

2.1.

Расчет количества продуктов для приготовления

гарниров из овощей

Расчет количества продуктов для приготовления гарниров

из овощей, как и гарниров из круп, макаронных

изделий и бобовых, производится

аналогично расчету продуктов для приготовления соусов, т. е. следующим

образом.

1. Определить

количество готового гарнира, необходимого для приготовления

заданного количества порций (норма гарнира на 1 порцию умножается на

количество порций).

2. Рассчитать

количество продуктов для приготовления необходимого количества гарнира:

количество продуктов, указанное в рецептуре на 1000

г выхода, умножить на требуемое количество гарнира.

Примечание. В

том случае, если месяц или способ промышленной обработки поступившего сырья не совпадает с предусмотренными в «Сборнике

рецептур», необходимо произвести пересчет по ранее приведенной методике (см.

выше методику определения массы брутто для некондиционного сырья).

Образец решения

задачи

Исходные

данные:

|

№ |

Наименование гарнира; |

Количество |

Наименование |

Масса |

|

п/п |

месяц |

порций |

блюда |

брутro, кг |

|

299 |

Морковь, припущен- ная с жиром; январь |

50 |

КОТЛеТЫ рыбные |

Х |

Формулируем

задачу.

Определить количество продуктов,

необходимое для приготовления моркови

припущенной к 50 порциям котлет рыбных в январе.

1. Находим количество готового гарнира к 1 порции котлет рыбных

по рецептуре № 541: 150 г; переводим в кг: 0,15

кг.

2. Определяем

количество готового гарнира для 50 порций котлет из рыбы: 0,15 • 50 = 7,5

кг.

3. Находим количество моркови массой нетто для приготовления

1000 г моркови припущенной по рецептуре № 766: 1033

г; переводим в кг: 1,033 кг.

4.

Определяем количество

моркови массой нетто для приготовления 7,5

кг моркови припущенной: 1,033 7,5 = 7,75

кг.

5.

Находим процент отходов при холодной обработке моркови в

январе по таблице: 25 %.

6. Определяем

количество моркови массой брутто для приготовления 7,5

кг гарнира:

МЕ, = Мн : (100 — % отх)100

кг;

МБ = 7,75 : (100 — 25)100 = 10,33

кг.

7. Чтобы

выписать остальные продукты, необходимые для приготовления блюда, производим

подсчет по общей методике определения массы

брутто; заносим в таблицу следующие данные (см. п. 3.1, табл. 1):

|

№ п/п |

Наименование продуктов |

Масса брутто, г |

Масса нетго, г |

Масса нетто на 7,5 гарнира, кг |

% отходов |

Масса брутто на 50 порций гарнира, кг |

|

1 |

Морковь |

|||||

|

2 |

Масло сливочное |

|||||

|

3 |

Сахар |

|||||

|

4 |

Мука пшеничная |

Ответ: см. таблицу.

2.2. Расчет количества порций овощных гарниров

из

имеющихся продуктов

Образец решения задачи

Исходные данные:

|

№ п/п |

Наименование гарнира; месяц |

Количество порций, 1/150 г |

Наименование продуктов |

Масса брутто, кг |

|

302 |

Картофель январь |

Х |

Картофель |

15 |

Формулируем задачу.

Определить количество порций гарнира (картофеля в

молоке) выходом 150 г, которое можно приготовить из 15

кг картофеля в январе.

1. Определяем количество картофеля

сырого очищенного в январе по

формуле расчета массы нетто:

Мн = Мб : 100(100 — % отх), кг;

МН = 15:100(100 — 35) = 9,75

кг.

2. Определяем количество картофеля

сырого очищенного на 1000 г гарнира по рецептуре № 758: 900

г; переводим в кг: 0,9 кг.

3. Определяем количество гарнира (картофеля в молоке, кг)

из 9,75 кг картофеля:

9,75 : 0,9 = 10,8

кг.

4. Рассчитываем количество порций гарнира из 10,83

кг картофеля в молоке:

10,83 : 0,15 =

72 (порции).

Ответ: из 15 кг картофеля можно приготовить 72 порции гарнира (картофеля в молоке) в январе.

Практическая работа № 5

Тема: «Расчет сырья, определение количества порций блюд и

гарниров из овощей и грибов»

Вариант № 1.

1. Выписать продукты для

приготовления 10 порций картофельных котлет, соуса грибного в сентябре.

2. Определить количество порций

пудинга из моркови, которое можно приготовить из 15

кг моркови в ноябре.

3. Определить количество продуктов,

необходимое для приготовления капусты тушеной к 20 порциям мяса, жаренного

крупными кусками в феврале.

Вариант № 2.

1. Выписать продукты для

приготовления 20 порций картофельного рулета, соуса грибного в ноябре.

2. Определить количество порций

котлет морковных, которое можно приготовить из 20

кг моркови в январе.

3. Определить количество продуктов,

необходимое для приготовления картофеля жареного (из вареного) к 50 порциям

бифштекса в сентябре.

Вариант № 3.

1. Выписать продукты для

приготовления 10 порций запеканки картофельной, соуса грибного в сентябре.

2. Определить количество порций

котлет капустных, которое можно приготовить из 19

кг капусты в декабре.

3. Определить количество продуктов,

необходимое для приготовления картофеля в молоке к 40 порциям антрекота в

марте.