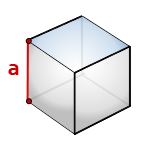

a — сторона куба

Формула объема куба, (V):

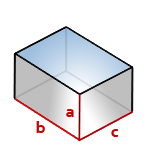

a, b, c — стороны параллелепипеда

Еще иногда сторону параллелепипеда, называют ребром.

Формула объема параллелепипеда, (V):

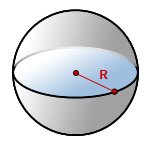

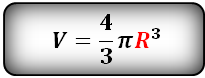

R — радиус шара

π ≈ 3.14

По формуле, если дан радиус, можно найти объема шара, (V):

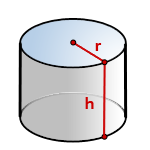

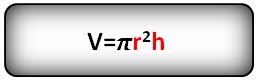

h — высота цилиндра

r — радиус основания

π ≈ 3.14

По формуле найти объема цилиндра, есди известны — его радиус основания и высота, (V):

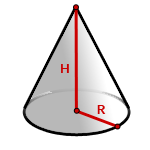

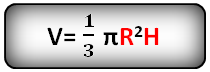

R — радиус основания

H — высота конуса

π ≈ 3.14

Формула объема конуса, если известны радиус и высота (V):

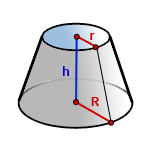

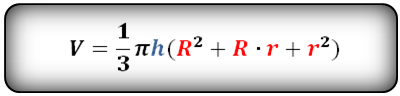

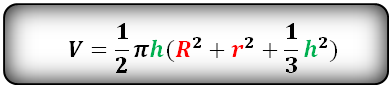

r — радиус верхнего основания

R — радиус нижнего основания

h — высота конуса

π ≈ 3.14

Формула объема усеченного конуса, если известны — радиус нижнего основания, радиус верхнего основания и высота конуса (V ):

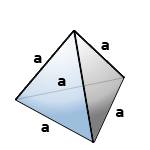

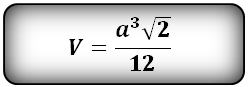

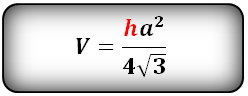

Правильный тетраэдр — пирамида у которой все грани, равносторонние треугольники.

а — ребро тетраэдра

Формула, для расчета объема правильного тетраэдра (V):

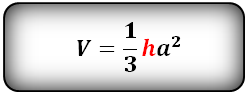

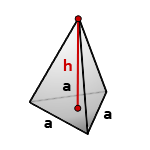

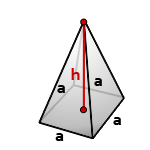

Пирамида, у которой основание квадрат и грани равные, равнобедренные треугольники, называется правильной четырехугольной пирамидой.

a — сторона основания

h — высота пирамиды

Формула для вычисления объема правильной четырехугольной пирамиды, (V):

Пирамида, у которой основание равносторонний треугольник и грани равные, равнобедренные треугольники, называется правильной треугольной пирамидой.

a — сторона основания

h — высота пирамиды

Формула объема правильной треугольной пирамиды, если даны — высота и сторона основания (V):

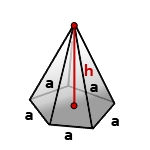

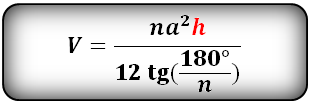

Пирамида в основании, которой лежит правильный многоугольник и грани равные треугольники, называется правильной.

h — высота пирамиды

a — сторона основания пирамиды

n — количество сторон многоугольника в основании

Формула объема правильной пирамиды, зная высоту, сторону основания и количество этих сторон (V):

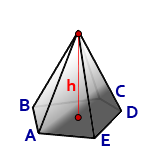

h — высота пирамиды

S — площадь основания ABCDE

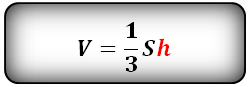

Формула для вычисления объема пирамиды, если даны — высота и площадь основания (V):

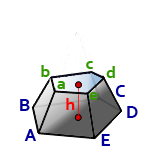

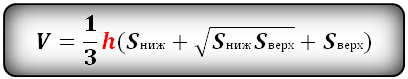

h — высота пирамиды

Sниж — площадь нижнего основания, ABCDE

Sверх — площадь верхнего основания, abcde

Формула объема усеченной пирамиды, (V):

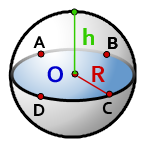

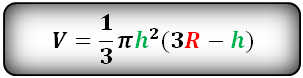

Шаровый сегмент- это часть шара отсеченная плоскостью. В данном примере, плоскостью ABCD.

R — радиус шара

h — высота сегмента

π ≈ 3.14

Формула для расчета объема шарового сегмента, (V):

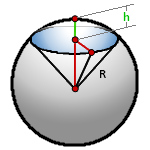

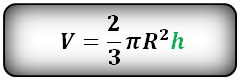

R — радиус шара

h — высота сегмента

π ≈ 3.14

Формула объема шарового сектора, (V):

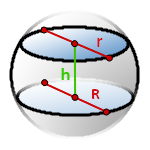

h — высота шарового слоя

R — радиус нижнего основания

r — радиус верхнего основания

π ≈ 3.14

Формула объема шарового слоя, (V):

Объем геометрических фигур

Рассчитывает объем геометрических фигур (куб, призма, пирамида, усеченная пирамида, конус, цилиндр, сфера, эллипсоид, тороид).

Данная статья содержит калькуляторы для расчета объема различных геометрических фигур. Основной источник формул: Spiegel, Murray R. Mathematical Handbook of Formulas and Tables. Schaum’s Outline series in Mathematics. McGraw-Hill Book Co., 1968.

Объем куба

Формула:

Объем куба

Точность вычисления

Знаков после запятой: 5

Объем прямоугольной призмы

Формула:

Объем прямоугольной призмы

Точность вычисления

Знаков после запятой: 5

Объем пирамиды

Формула:

Объем пирамиды

Точность вычисления

Знаков после запятой: 5

Объем усеченной пирамиды

Формула:

Объем усеченной пирамиды

Площадь первого основания (Sb1)

Площадь второго основания (Sb2)

Точность вычисления

Знаков после запятой: 5

Объем конуса

Формула:

Объем конуса

Точность вычисления

Знаков после запятой: 5

Объем цилиндра

Formula:

Объем цилиндра

Точность вычисления

Знаков после запятой: 5

Объем сферы

Формула:

Объем сферы

Точность вычисления

Знаков после запятой: 5

Объем эллипсоида

Формула:

Объем эллипсоида

Точность вычисления

Знаков после запятой: 5

Объем тороида

Формула:

Объем тора

Точность вычисления

Знаков после запятой: 5

Ссылка скопирована в буфер обмена

PLANETCALC, Объем геометрических фигур

11

габаритами от 100 до 250 мм определяют от 12 до 19 степени, принимают среднюю величину 12 +2 19 =15 (см. примечание к таблице).

Допуск формы и расположения элементов отливки определяют по [1, табл. 2, с. 5] для каждого номинального обрабатываемого размера.

4.4. Ряды припусков на обработку отливок определяют по [1, табл.14, с. 43]. Для 15 степени точности назначают ряды припусков от 6 до 9. Принимают среднюю величину — 7 (см. примечание к таблице).

4.5.Общие допуски элементов отливки определяют по [1, табл.16, с. 47] для каждого номинального размера.

4.6.Для расчета размеров отливки все номинальные размеры детали, допуски, припуски заносят в табл.1

|

Таблица 1 |

||||||

|

Номиналь- |

Допуски |

Общий |

Разме- |

|||

|

размеров |

формы и |

общие |

||||

|

ные разме- |

отливки |

располо- |

допуски |

припуск |

ры от- |

|

|

ры детали |

жения |

элемен- |

ливки |

|||

|

элемен- |

тов от- |

|||||

|

тов от- |

ливки |

|||||

|

ливки |

||||||

|

200 |

6,6 |

0,8 |

1,20 |

2,2 |

204,4 |

|

|

170 |

6,6 |

0,8 |

1,2 |

2,2 |

174,4 |

|

|

160 |

5,0 |

0,64 |

0,9 |

1,9 |

164,2 |

|

|

140 |

4,4 |

0,64 |

0,9 |

1,9 |

135,8 |

|

|

100 |

0,50 |

0,8 |

1,8 |

103,6 |

||

|

80 |

4,4 |

0,50 |

0,8 |

1,8 |

63,6 |

|

|

60 |

4,0 |

0,50 |

0,8 |

1,8 |

63,6 |

|

|

40 |

3,6 |

0,50 |

0,8 |

1,8 |

136 |

|

|

10 |

3,6 |

0,50 |

0,8 |

1,8 |

13,6 |

Примечание: Размер 10 имеет припуск по 1,8 мм на сторону от размеров 60 и 40

10+1,8+1,8=13,6.

4.7. Все результаты определений и расчетов, выполненных по разделам 3 и 4 согласно [2], нанести на чертеж отливки, как указано на

(рис. 4).

12

5. Определение массы отливки

5.1.Для расчета литниковой системы определяют положение отливки при заливке, места подвода металла, размещение моделей на плите или в опоке.

5.2.Исходными данными для расчета являются: m –масса отливки, кг; М –суммарная масса отливок в форме (при многоместной фор-

ме); δ -характерная толщина отливки, мм; h0— высота отливки выше уровня подвода металла, см; Н— напор, высота стояка, см.

5.3. Массу отливки определяют с учетом припусков по всем обрабатываемым поверхностям по формуле

где Vотл –объем отливки; γ -плотность материала отливки для чугуна

γ =7,2 103 кг/м3.

Объем отливки определяют методом разделения геометрии фигуры отливки на элементарные геометрические фигуры и последующим их суммированием. Размеры берут с припусками из табл.1.

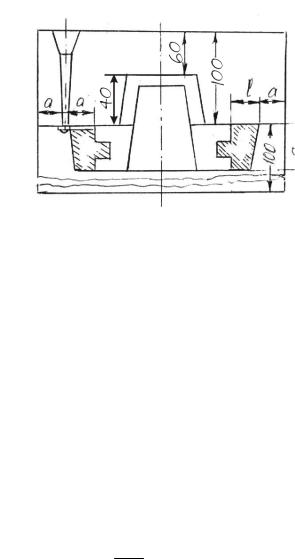

В рассматриваемом примере фигуру отливки разделяют на следующие

объемы: V1, V2, V3, и V4. Эти объемы принимают услов-

но цельными, суммируют, а затем из них вычитают объем внутренней полости V4

(рис. 6).

Vотл= V1+2V2+ V3 –V4 .

Рис. 6

V1 определяют как объем усеченного конуса по формуле

|

V1 |

= |

πH 1 |

( R12 + r12 + R1 r1 ) , |

(5.2) |

|||||

|

3 |

|||||||||

|

d |

|||||||||

|

где |

R1 = |

D1 |

; |

r = |

; Н1 – высота элементарного объема V1. |

||||

|

2 |

|||||||||

|

2 |

13

V1 = π 340 (822 + 622 + 82 62) = 650000 мм3 = 0,65дм3 .

V2 определяют как объем цилиндра.

V2=πR22Η2=π1022 14=0,46 дм3; 2V2=0,96 дм3.

V3 также определяют как объем цилиндра.

V3=πR3Η3=π872 36=0,85 дм3.

V4 – объем усеченного конуса.

V4 = π380 (682 + 482 +68 48) = 0,86дм3.

Объем отливки находят как алгебраическую сумму элементарных объемов по формуле

Vотл= V1+2V2+ V3 –V4=(0,65+0,96+0,85-0,86)=1,56 дм3.

Массу отливки определяют по формуле (5.1):

Мотл=1,56 7,2=11,23 кг.

6. Расчет литниковой системы

6.1.До расчета литниковой системы определяют положение отливки при заливке, места подвода металла, размещение моделей на плите или в опоке.

6.2.Исходными данными для расчета являются: m – масса отливки, кг; М – суммарная масса отливок в форме (при многоместной фор-

ме); δ — характерная толщина отливки, мм; h0 – высота отливки выше уровня подвода металла, см; Н – напор, высота стояка (см. рис. 7).

6.3. Расчет сечения питателей можно проводить по упрощенной формуле, предложенной Новокраматорским заводом:

Fпит = 0,8

где Fпит – суммарное сечение всех питателей в см2;

М – масса отливки, или всех отливок, при многоместной форме в кг. Расчет питателей по этой формуле можно проводить для отливок серого чугуна массой от 0,5 кг до 25 т.

6.4. Зная массу, толщину стенок и конфигурацию отливок, определяют поперечное сечение каждого питателя, количество и длину их по таблице, составленной на основе производственных данных промышленных предприятий (табл. 2).

14

Таблица 2 Минимум питания для чугунных отливок массой до 200 кг

|

Масса |

Питатели |

Толщина стенок отливки, мм |

|||||

|

отливки, |

сечение, см2 |

длина, мм |

3-5 |

5-8 |

8-10 |

10-15 |

10-20 |

|

кг |

число питателей |

||||||

|

0,0-0,5 |

0,30-0,40 |

10-15 |

1 |

1 |

1 |

1 |

1 |

|

0,5-1,0 |

0,40-0,50 |

15-20 |

1 |

1 |

1 |

1 |

1 |

|

1-3 |

0,50-0,70 |

20-25 |

1 |

1 |

1 |

1 |

1 |

|

3-5 |

0,65-0,85 |

25-30 |

2 |

2 |

1 |

1 |

1 |

|

5-10 |

0,65-0,85 |

25-30 |

3 |

3 |

2-3 |

2-3 |

2-3 |

|

10-15 |

0,65-0,85 |

25-30 |

п |

3 |

2 |

2 |

2 |

|

15-20 |

0,65-0,85 |

25-30 |

п |

4 |

4 |

3 |

3 |

|

20-30 |

0,85-1,00 |

30-35 |

п |

4 |

4 |

3 |

3 |

|

30-40 |

0,85-1,00 |

30-35 |

п |

5 |

4 |

3 |

3 |

|

40-60 |

1,00-1,50 |

30-35 |

п |

4-5 |

4 |

3-4 |

3 |

|

60-100 |

1,00-1,50 |

35-40 |

п |

5-6 |

5 |

4-5 |

4 |

|

100-150 |

1,00-1,50 |

40-45 |

п |

7-8 |

7 |

5-6 |

5 |

|

150-200 |

1,00-1,50 |

45-50 |

п |

8-9 |

8 |

6-7 |

6 |

n – число питателей по месту

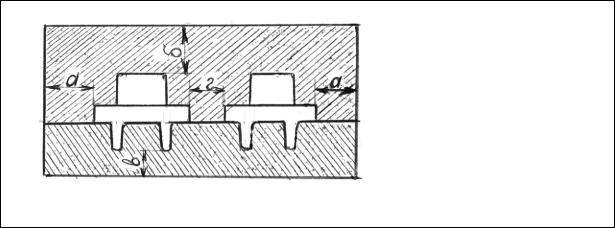

6.5. Величина напора металла Н взаимосвязана с размерами опок. Размеры опок определяют расположением литниковой системы, расстояниями между моделями, верхними и нижними кромками опок. Исходные данные для расположения моделей приведены в табл. 3 (рис.7).

Таблица 3

Данные для определения размеров опок

15

|

Масса |

Размеры опок, мм |

|||

|

отливок |

||||

|

а |

б |

в |

г |

|

|

Мелкие |

20-30 |

35-60 |

50-75 |

0,5 от высоты модели |

|

Средние |

50-75 |

75-100 |

100-125 |

в полуформе |

|

Крупные |

125-175 |

150-200 |

175-200 |

— |

6.6. Общую площадь поперечных сечений Fшл и Fст для отливок до одной тонны определяют, пользуясь соотношениями:

Fпит : Fшл : Fст=1 : 1,1 : 1,15 ,

где Fпит – поперечное сечение питателя см2; Fшл — поперечное сечение шлаковика см2; Fст — поперечное сечение стояка см2.

В рассматриваемом примере толщину стенки принимают равной 20 мм (рис.1). Поперечное сечение питателя для отливок массой 10-15 кг принимают равным 0,85×2=1,7 см2 (см. табл.2), длиной lпит=30 мм.

Fшл=1,1 Fпит=1,1 1,7=1,87 см2.

Поперечное сечение стояка:

Fст=1,15 Fпит=1,15 1,7=1,95 см2.

Диаметр стояка определяют по формуле:

|

dст = |

4Fст , |

(6.1) |

|

|

π |

|||

|

dст = |

4 1,95 |

=1,54 =1,6 |

см. |

|

3,14 |

Длину шлаковика принимают конструктивно отрезками 60 мм до второго питателя и 60 мм до конца для удерживания шлака

Lшл= l1 + l 2+ l3 =60 3=180 мм (рис. 8).

6.7. По высоте стояка вместе с литниковой воронкой определяют

|

напор жидкого металла: |

|

|

H = hст + hв , |

(6.2) |

где H – напор металла, см; hст — высота стояка, см; hв – высота литниковой воронки (см. рис. 8).

7. Определение размеров опоки

7.1.Конструкцию опоки принимают цельнолитой стальной круглой с упрощенным профилем стенок. Литейную форму предусматривают одноместной.

7.2.Размеры опоки определяют согласно нормативам, изложенным в табл. 3.

16

Dоп = Dотл + 2а + 2l ,

где Dоп — диаметр опоки; Dотл — диаметр отливки; а – запас смеси до стенки опоки (табл. 3); l – длина стержневого знака, которая оп-

ределяется по ГОСТ 3212-92. Dоп =200+150+2 40 =430 мм. В соот-

ветствии с [5] принимают парные опоки 500 мм.

7.3. Высота верхней опоки

НВ= НМ.В.+δ,

где НМ.В – высота модели верха; δ — запас формовочной смеси до верхней кромки опоки (табл. 3).

НВ= 40+60=100 мм, при-

нимают НВ= 100 мм.

Рис. 7

7.4. Высота нижней опоки НН= НМ.Н.+0,5 НМ.Н , где НМ.Н — высота модели низа; 60+0,5 60=90, принимают 100.

0,5НМ.Н -запас формовочной смеси от модели низа до нижней кромки опоки.

Примечание: в рассматриваемом примере стержень круглый в плане, поэтому отсчет вести по внутреннему диаметру стержня, 204 мм и знак предусматривать кольцевым, путем увеличения диаметра стержня на величину, равную указанной в ГОСТе длине знака – 40 мм.

Для изготовления литейной формы принимают цельнолитые стальные круглые опоки с упрощенным профилем стенок, диаметром в свету 500 мм по [4].

Д = 500100100 ,

где 500 – диаметр в свету, мм; 100 – высота верхней опоки, мм; 100 – высота нижней опоки, мм.

17

8.Определение массы литниковой системы

8.1.Размеры литниковой воронки определяют по табл. 4 в зависимости от диаметра стояка. В рассматриваемом примере расчетное значение диаметра стояка по формуле (6.1) в узком сечении

dст=16 мм.

Рис. 8 По табл. 4 принимают воронку №1 с верхним диаметром стояка

18 мм и массой металла в воронке 0,3 кг.

|

Размеры воронок, мм |

Таблица 4 |

|||

|

Номер |

dст. в |

Н/В |

Масса металла |

|

|

воронки |

(калибр) |

D |

в воронке, кг |

|

|

1 |

18 |

50 |

50 |

0,3 |

|

2 |

23 |

60 |

60 |

0,6 |

|

3 |

27 |

75 |

75 |

1,1 |

|

4 |

30 |

90 |

90 |

1,9 |

Массу металла в стояке определяют по формуле

mст=γ Vст , (8.1)

где mст – масса стояка; γ — плотность чугуна, 7,2 103 кг/м3; Vст – объем стояка.

Объем стояка определяют как объем усеченного конуса по фор-

|

муле |

V |

= |

π h |

( r 2 + r 2 |

+ r r ), |

(8.2) |

|

|

3 |

1 |

1 |

|||||

где V – объем стояка; r=9 мм — радиус стояка в широком сечении; r1=8 мм — радиус стояка в узком сечении; h=50 – высота стояка.

V = 3,14 50 (92 +82 +9 8 ) = 34540мм2 = 0,034дм3 .

3 1 1

mст=0,034 7,2 =0,24 кг.

Массу питателей определяют по формуле (5.1). Объем питателей будет Vпит=2Fпит l, где 2Fпит – суммарное сечение двух питателей;

l – длина питателя (см. табл. 2) (рис. 8).

18

Vпит=2 0,85 3=5,1 см3.

Мпит= Vпитγ=5,1 7,2=36,72=0,037 кг.

Соответственно масса шлаковика: Мшл= Vшл γ.

Vшл=Fшл Lшл=1,87 180 = 336,6 г = 0,337 кг.

9. Определение коэффициента выхода годного литья

В литейном производстве технический уровень определяют материалоемкостью технологического процесса. Материалоемкость определяют коэффициентом выхода годного литья:

|

К = |

Мг |

100%, |

(9.1) |

|

Мш |

где Мг – масса годного литья (отливки); Мш – масса шихты с процентом угара и безвозвратными технологическими потерями.

|

Мш= Мг+ Му+ Мс+ Мб+ Мл+ Мп , |

(9.2) |

где Мг – масса годного литья (отливки); Му – безвозвратные потери на угар (от 0,5% при плавке в индукцион-

ной печи и до 3,5% при плавке в дуговых и пламенных печах); Мс – безвозвратные потери на сплески и скрап (1÷2)%; Мб – внутрицеховой брак 5%; Мл – масса литников (12÷15)%; Мп – масса прибылей

(15÷20)%.

В рассматриваемом примере расход металла на литники составит:

МГ=mп+ mшл+ mст+ mв ,

где МГ – масса годного (отливка), кг; mп – масса питателей, кг; mшл – масса шлаковика, кг; mст – масса стояка, кг; mв – масса литниковой воронки, кг.

Для чугунных отливок с толщиной до 20 мм прибыль не предусматривается.

Масса отливки МГ=11,23 кг.

Масса литников МЛ=mпит+mшл+mст+mв = 0,037+0,337+0,24+0,3=0,914 кг.

Потери на угар принимают 3%:

Му=0,03 11,23=3,37 кг.

Потери на сплески принимают 2%:

Мс=0,02 11,23=0,22 кг.

Внутрицеховой брак принимают 5%:

Мб=0,05 11,23=0,56.

19

Масса шихты составит:

Мш= МГ+ mшл+ mу+mс+ mб=11,23+0,914+0,337+0,22+0,56=13,26 кг. Масса жидкого МЖ= Мш— mу=13,26-0,337=12,92 кг.

|

Выход годного составит: К = |

МГ |

100 = |

11,23 |

100 = 85%. |

|

|

МШ |

13,26 |

||||

10. Выбор формовочных и стержневых смесей

10.1. Для формовки по-сырому применяют единую формовочную смесь для мелких и средних отливок при машинной формовке сле-

|

дующего состава: |

||

|

— |

оборотная смесь |

93-94%; |

|

— |

песок кварцевый |

5-6%; |

|

— |

огнеупорная глина |

0,5-1,0%; |

|

— |

сульфитно-спиртовая барда до |

1,5%; |

|

— |

молотый уголь |

1,5%; |

|

— |

мазут до |

0,5% |

|

Свойства смеси: |

—прочность на сжатие в сыром состоянии (0,4-0,6)105 Па;

—газопроницаемость >80 ед.;

—влажность 3,5-4,5%.

10.2.Состав стержневых смесей:

—кварцевый песок 96-97%;

—крепитель ГТФ 2-3%;

—сульфитно-спиртовая барда 2-3%.

Свойства смеси:

—прочность в сухом состоянии (3,5-6)105 Па;

—газопроницаемость >100 ед.;

—влажность 2-4%;

—мазут до 0,5%.

10.3.В качестве водного противопригарного покрытия формирующих поверхностей литейного стержня применяют литейную краску следующего состава:

—графит скрытокристаллический (аморфный) 58,5%;

—бентонит (белая огнеупорная глина) 3,5%;

—сульфитно-спиртовая барда 10%;

—вода 2,8%;

—плотность покрытия готового к употреблению состава

(1,40-1,45) 103 кг/м3.

20

11.Определение объемов формовочных и стержневых сме-

сей

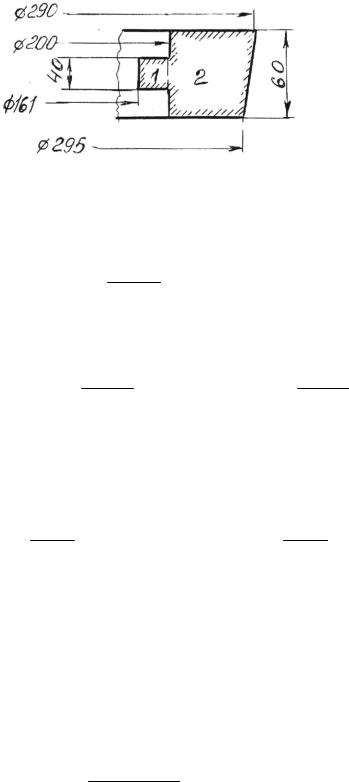

11.1. Объем стержня определяют по размерам чертежа (рис. 4) как сумму двух объемов кольцевых фигур (рис. 6). Объем фигуры 1 определяют по формуле

|

V1 |

= |

π H1 |

( Д12 |

− Д22 |

), мм3 |

(11.1) |

||

|

4 |

||||||||

где Н1 –высота фигуры 1 — 40 мм; Д1 –наружный диаметр фигу-

Рис. 9 ры 1 -200 мм; Д2 –внутренний диаметр фигуры 161 мм.

V1 = π 440 (2002 −1712 ) = 33783мм3 = 0,34дм3.

Объем фигуры 2 определяется как объем пустотелого усеченного конуса по формуле:

V2 = π 3H2 (R2 + R12 + R R1 )− π 4H2 Д12 ,

(11.2)

где V2 – объем фигуры 2, мм3; Н2 – высота фигуры 2 — 60 мм; R – радиус усеченного конуса — 145 мм; R1 – малый радиус усеченного конуса — 142 мм; Д1 – диаметр внутреннего отверстия.

V2 = π 360(1452 +1422 +145 142 )−π 460 2002 =

=62,8(21025+20164+20590) −1884000=3879721,8 −1884000=1995721≈ 2дм3

Объем стержня составного: Vст =V1 + V2 =0,34+2,0=2,34 дм3.

11.2. Объем формовочной смеси определяют как разность внутреннего объема литейной формы (по размерам опок в свету) и объемов

отливки и стержня (рис. 9) по формуле Vф =Vоп + Vотл— Vст,

где Vф – объем литейной формы по внутренним размерам опок, дм3; Vотл— объем отливки, дм3; Vст – объем стержня, дм3.

Vф = π Д42 Н −Vотл −Vст,

где Д – диаметр опок в свету – 500 мм; Н – высота формы 224 мм.

nastyaa2814

+15

Ответ дан

1 год назад

Физика

5 — 9 классы

Вычислите объем стержня плотностью 900 кг/м³, масса которого 9000 кг.

Дано: Си : Решение:

Ответ

5/5

(1 оценка)

2

alexeybogatyrchuk23

1 год назад

Светило науки — 72 ответа — 0 раз оказано помощи

Ответ:

Дано

P=900кг/м³

m=9000кг

V=?

P=m/V

V=m/P

V=9000/900= 10м³

Оцените пользу ответа

Ответ

1.7/5

(3 оценки)

1

kotprohorov6839

1 год назад

Светило науки — 10 ответов — 0 раз оказано помощи

Дано:

p = 900 кг/м3

m = 9000 кг.

Найти:

V — ?

Здесь уже переведено в СИ

Решение:

p = m/V

V = m / p

V = 9000кг / 900 кг/м3

V = 10 м3

Ответ: V = 10 м3

Оцените пользу ответа

Мозг

Отвечающий

Остались вопросы?

Задать вопрос

Многие сложные детали (конструкции) можно представить совокупностью различных элементов, объем которых можно вычислить, воспользовавшись набором online-калькуляторов с данной страницы.

Представлены программы для расчета объемов фигур, базисом которых является квадрат или прямоугольник, а также имеющих в основании окружность: цилиндра, конуса и шаровых элементов.

В конструкторской работе при различных расчетах возникает потребность использования значений объема элементарных фигур: параллелепипеда, куба, призмы и пр. В частности это может иметь место при расчете заполнения вагонов и платформ упакованной в транспортную тару готовой продукцией. Такой расчет требует учета многих факторов, в том числе боковой ветровой нагрузки, смещения центра тяжести и пр.

Если неправильно рассчитать объем тары подлежащего отгрузке упакованного товара, можно не вместить в вагон заявленное количество изделий. В результате предприятие потерпит убытки. Онлайн калькуляторы нашего сайта позволят избежать проблемных ситуаций. Расчеты объемов различных фигур выполняются с большой точностью.