Информация на корпусе баллона

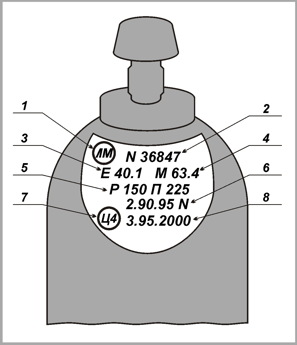

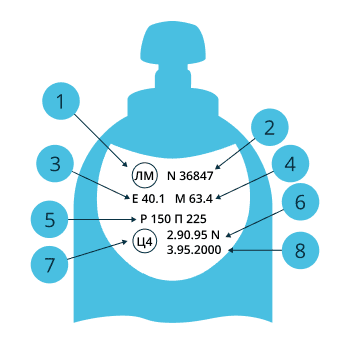

На корпусе нанесены сведения о баллоне (масса корпуса, дата производства, даты аттестаций и прочее), позволяющие сделать вывод о пригодности баллона к дальнейшей эксплуатации. Ниже приведены наиболее типичные записи и дается их расшифровка.

Кислородные, ацетиленовые, азотные, аргоновые и углекислотные баллоны

Надписи выбиты непосредственно на корпусе баллона в районе горловины. Иногда (особенно у старых баллонов) частично закрыты слоями краски и не видны.

1. Только для ацетиленовых баллонов. Символы «ЛМ» или «ПМ» — тип наполнителя баллонов (ЛМ — литая масса, ПМ — пористая масса). Запись «ПМ» не всегда соответствует действительности, т.к. случается, что завод заменил наполнитель не сделав об этом отметки на корпусе.

2. Заводской номер баллона.

3. Фактическая вместимость баллона по воде при изготовлении в литрах. При превышении мерной вместимости балона над заводской более чем на 1.5% баллон к дальнейшей эксплуатации не допускается (нарушение геометрии корпуса, риск образования микротрещин).

4. Фактическая масса корпуса баллона при изготовлении. При уменьшении массы корпуса против номинальной более чем на 7.5% баллон к дальнейшей эксплуатации не допускается (унос массы, коррозия и истончение стенки).

5. Рабочее («Р») и проверочное («П») давления баллона в атмосферах.

6. Дата изготовления и следующей переаттестации в формате «MM.ГГ.АААА», где «MM» — номер месяца изготовления, «ГГ» — две последние цифры года изготовления, «АААА» — год следующей переаттестации (либо «АА» — две последние цифры года следующей переаттестации). Буква «N» — клеймо завода, свидетельствующее о том, что запись относится к сведениям об изготовлении баллона.

7. Буквенно-цифровой шифр, обведенный в круг — клеймо завода или лаборатории, где проводилась переаттестация.

8. Сведения о дальнейшей переаттестации баллона в формате «MM.ГГ.АААА», где «MM» — номер месяца переаттестации, «ГГ» — две последние цифры года переаттестации, «АААА» — год следующей переаттестации (либо «АА» — две последние цифры года следующей переаттестации). Если баллон проходил несколько переаттестаций, то сведения о них, как правило, выбиваются друг под другом или, что реже, к существующей записи добавляется год следующей переаттестации в формате «.АА» и эта запись заверяется клеймом. При этом надпись приобретает следующий, например, вид: «R 1.92.97.02 R», что следует читать так: баллон переаттестовывался в январе 1992 года и, затем, в январе 1997 года снова прошел переаттестацию, которая будет действительна до января 2002. (символ «R» изображает здесь клеймо участка переаттестации.)

Надписи на приведенном на рисунке баллоне следует читать так: баллон № 36847 изготовлен в феврале 1990 года. Масса корпуса 63.4 кг, вместимость 40.1 литра. Проведены гидравлические испытания корпуса на 225 атм, разрешенное номинальное (рабочее) давление 150 атм. В марте 1995 года баллон прошел очередную переаттестацию на участке «Ц4», дата следующей переаттестации — март 2000 года.

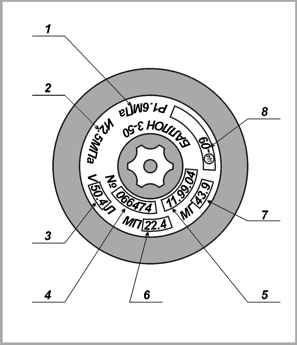

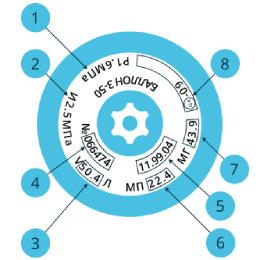

Пропановые баллоны

Надписи нанесены на специальный металлический шильдик, закрепленный в верхней части корпуса баллона вокруг вентиля.

1. Рабочее давление баллона в мегапаскалях (1 МПа ~ 10 атм).

2. Проверочное (испытательное) давление баллона в мегапаскалях.

3. Фактический объем баллона при изготовлении в литрах.

4. Заводской номер баллона.

5. Дата изготовления баллона в формате «MM.ГГ.АА», гдк «ММ» — месяц изготовления, «ГГ» — год изготовления, «АА» — год следующей аттестации баллона.

6. Масса порожнего баллона при изготовлении в килограммах.

7. Номинальная масса баллона, полностью заполненного газом.

8. Сведения о дальнейшей переаттестации баллона в формате «R-АА», где «R» — клкймо завода или участка переаттестаци баллонов, «АА» — год, до которого будет действительна данная аттестация.

Таким образом паспорт приведенного на рисунке баллона читается следующим образом: баллон №066447 изготовлен в ноябре 1999 года и допущен к эксплуатации до ноября 2004 года. Проведены гидравлические испытания баллона при давлении 2,5 МПа (25 атм) и баллон разрешен к эксплуатации при наоминальном давлении 1,6 МПа (16 атм). Фактическая масса баллона при изготовлении — 22,4 кг, объем — 50,4 литра. По истечении срока аттестации, участком, которому присвоен шифр «Ц4», была проведена переаттестация баллона и баллон допущен к эксплуатации до ноября 2009 года.

Существенные дополнения: запрещается эксплуатация баллонов, имеющих нарушения геометрии (вмятины, вздутия, общую бочкообразность и т.п.); баллоны не должны иметь следов повреждения краски огнем; Баллоны с поражением ржавчиной свыше 30% поверхности баллона к обмену также не принимаются.

А.Г.Блинов

Все без исключения газовые баллоны представляют собой источники повышенной опасности. Поэтому к качеству их исполнения предъявляются особо строгие требования. Все баллоны подлежат обязательному освидетельствованию в срок, определяемый конструкцией, назначением и условиями эксплуатации. По результатам освидетельствования производится клеймение баллона. Такая маркировка — необходимое условие к их выпуску, хранению и эксплуатации. Требования к маркировке для баллонов, выпускаемых в Российской Федерации и странах СНГ определены соответствующими действующими стандартами:

- для баллонов малого и среднего объема газов — ГОСТ 949-73;

- для баллонов большого объема — ГОСТ 12247-80.

Наличие маркировки на баллоне, выполненной в соответствии с требованиями нормативных документов свидетельствует о том, что продукт проверен и отвечает всем нормам безопасности.

ГОСТы и сроки

Производитель обязан самостоятельно установить эксплуатационный срок, но в любом случае недопустима сверхнормативная служба.

Это подтверждает и п.485 Правил безопасности опасных объектов производства с применением работающего под давлением оборудования, утвержденных Ростехнадзором (Приказ №116 от 25.03.2014).

Отдельные емкости могут служить до 40 лет, однако все они производятся в строгом соответствии требованиям стандартов.

В частности, ГОСТом 15860-84 регулируется выпуск «баллонов стальных сварных для сжиженных углеводородных газов под давлением до 1,6 МПа».

Согласно нормативу, при выполнении всех правил и прохождении освидетельствования каждые 5 лет, эксплуатация емкостей возможна на протяжении 40 лет.

При изготовлении алюминиевых БД руководствуются не ГОСТом, а техусловиями, их использование сертифицируется. Стальные сосуды часто изготовляются по ГОСТу 949-73 с двухлетним гарантийным сроком службы.

Читайте здесь о том, сколько времени можно хранить цемент.

При этом эксплуатационный период, в отличие от гарантийного, может растянуться на 20 лет, что подтверждается ГОСТом Р ИСО 11439-2010, регламентирующим заправку транспортных средств (пункт 4.3.1).

Маркировка

СОВЕТ! Срок годности легко рассчитать, зная установленный период для данного типа тары и газа и дату производства.

Метановые

Они окрашены красной краской, надпись белая. Отличие от пропанового – отсутствие сварного шва. Маркировка на вентиле содержит данные:

- рабочее давление (МПа);

- испытательное давление (МПа);

- объем (л);

- заводской номер;

- дата. Эта характеристика особенно важна, так как первые четыре цифры говорят о месяце и годе изготовления, а последние две – о следующей аттестации;

- масса пустого и полного (кг);

- данные об аттестации: клеймо компетентной организации, последний год, когда она действительна.

Пропановые

Используется красная краска с белыми надписями.

На них информация нанесена на вентиль, а точнее, его металлический кружок. Там указано:

- рабочее давление (МПа);

- испытательное давление (МПа);

- объем (литр);

- заводской номер;

- дата. Эта характеристика особенно важна, так как первые четыре цифры говорят о месяце и годе изготовления, а последние две – о следующей аттестации;

- масса пустого и полного (кг);

- данные об аттестации: клеймо компетентной организации, последний год, когда она действительна.

Судить о пригодности сосуда можно только после тщательного изучения всей информации. Если какие-то данные не ясны, надпись механически повреждена, емкость необходимо изъять и направить в ремонт.

Кислородные

Окрашены в синий цвет, надпись черная.

Они имеют свои особенные обозначения:

- информация о производителе и номер тары;

- дата производства и будущей проверки;

- давление: рабочее и гидравлическое;

- объем газа, вес емкости без вентиля и колпака.

Для долговечности сведения наносят не краской, а выбивают и покрывают специальным лаком: он защитит от коррозии.

Сроки службы от производителей

Металлокомпозитные МКБ и БМК служат до 10 лет без дополнительных освидетельствований.

Ключевой датой для продукция Челябинского трубопрокатного завода является 22.12.2014. Оборудованию, выпущенному до этого дня, присвоен срок годности до 40 лет, а оборудованию, изготовленному после этой даты, – максимум 20 лет.

Алюминиевые емкости БД служат до 10 лет, если выпущены до 11/2014, и до 20 лет, в случае более позднего изготовления.

В этой статье вы узнаете, есть ли у защитных касок срок годности.

Аттестационная поверка и переосвидетельствование

Сосуды должны соответствовать определенным требованиям, чтобы не угрожать жизни и здоровью людей. Для этого нужно своевременно обеспечивать емкости поверкой, или освидетельствованием.

ВАЖНО! Право на такую специфическую деятельность имеют организации, владеющие лицензией и разрешением Ростехнадзора.

Сроки проверок работоспособности баллонов зависит от материала, содержимого, условий эксплуатации. Может составлять 2, 5 или 10 лет.

Процедура подразумевает несколько этапов:

- Прием тары для исследования. Специалист проверяет комплектность, дату последнего освидетельствования, производит внешний осмотр.

- С помощью специальных приспособлений осматривают внутреннюю часть, снимают арматуру.

- Испытание на устойчивость к давлению. Это самый важный этап, который выявит дефекты, потенциальные риски.

- Если все в порядке, изделие сушат, устанавливают на место арматуру.

- Завершение — пескоструйная обработка и окрашивание краской особой консистенции, она защищает от коррозии.

- Нанесение маркировки.

- Составление акта.

Паспорт

Это основной документ, содержащий важные сведения о производстве и обслуживании баллона. Можно узнать информацию:

- данные об аттестации: дата проведения и последний год действия;

- клеймо производителя;

- порядковый номер;

- дата выпуска;

- рабочее давление;

- проверочное давление;

- объем;

- вес.

До 19 декабря 2014 года паспорт наносился прямо на горловину емкости. Документом выступал сертификат качества на партию товара, где реестр содержал номер конкретного изделия.

После указанной даты законодатель обязал изготовителей обеспечивать паспортом все сосуды. Теперь перечисленные сведения прикладываются к каждой емкости в обязательном порядке.

Сколько хранится газ в баллонах?

На продолжительность хранения в немалой степени оказывает влияние тот газ, которым наполняется емкость.

- Пропан-бутан хранится неопределенно долго при условии сохранения показателей рабочего давления.

- Кислород с момента наполнения годен в течение 18 месяцев.

- Ацетилен является потенциально взрывоопасным газом, однако хранится он долго, при условии соблюдения всех нормативов предприятием-производителем.

- Водород можно использовать в течение трех лет.

- Чистый аргон и азот можно расходовать 18 месяцев.

О сроках годности и методах утилизации просроченного противогаза можно узнать отсюда.

Какие факторы влияют на срок хранения

Производитель устанавливает период эксплуатации газового баллона. Если эта характеристика отсутствует, он приравнивается к 20 годам. Существуют факторы, которые при выраженном влиянии могут его изменить:

- из чего изготовлена емкость;

- когда была произведена;

- как эксплуатируется.

При правильной эксплуатации они служат нормативный период без проблем. Также важно своевременно проводить поверки. При несоблюдении условий хранения и использования они придут в негодность раньше.

Особенности хранения

Назначение баллонов – промышленное или бытовое – никак не отражается на условиях их содержания.

Разница лишь в объемах используемых емкостей, на продолжительность их службы это ни коим образом не влияет.

Учитывая их пожароопасность и взрывоопасность, следует хранить раздельно емкости с различными газами.

Содержание таких сосудов возможно только в разных помещениях.

С учетом чувствительности кислорода к теплу минимальное отдаление от тепловых источников должно составлять 5 метров.

Читайте в нашей статье, можно ли не платить за капитальный ремонт дома.

Следует исключить прямое попадание на газовые сосуды солнечных лучей.

Выполнение огневых работ с привлечением газобаллонного оборудования на стройплощадке следует доверять только работникам с соответствующей квалификацией.

Важно соблюдать меры предосторожности при транспортировке баллонов, избегая толчков и ударов, транспортировать только при наличии навинченных предохранительных колпаков.

Газовые емкости размещаются на минимальном удалении: от приборов отопления – 1,5 метра, от источников электричества – 1 метр.

Как наносится маркировка на баллоны с газом

В недалеком прошлом маркировка на газовые баллоны наносилась с помощью пульверизатора и трафарета. Сегодня для маркировки газовых баллонов используется современное оборудование. Маркировка может наноситься контактным и бесконтактным методом. Для маркировки используются лазерные маркираторы, каплеструйные мелкосимвольные принтеры, маркираторы на основе технологии «плавающая игла», которые позволяют быстро наносить всю необходимую информацию на газовый баллон. Все эти способы обеспечивают высокую четкость надписей на поверхности баллона и ее сохранность на протяжении длительного времени.

Освидетельствование баллонов – технические нюансы

Работа с техническими газами требует неукоснительного соблюдения правил эксплуатации газоиспользующего оборудования и газовых резервуаров, которые должны периодически подвергаться аттестации. Важно понимать, что плановое освидетельствование баллонов – это не прихоть контролирующих органов, а необходимая мера для своевременного выявления дефектов конструкции и предотвращения опасных ситуаций на производстве.

Существует немало частных компаний-поставщиков техгазов, которые, пренебрегая процедурой аттестации, предоставляют клиентам просроченные баллоны. Получая в свое распоряжение более дешевый продукт, покупатель зачастую не подозревает о возможных последствиях. Чем грозит эксплуатация несертифицированных резервуаров, читайте в статье: серые производители технических газов.

Вместе с тем, ответственные организации заботятся о безопасности своих клиентов, выполняя требования ФНП, которые касаются обустройства испытательных пунктов для освидетельствования баллонов. Чтобы получить разрешения от контролирующих органов на проведение испытаний, компания должна иметь:

- подходящее по площади помещение;

- технические средства;

- аттестованных специалистов;

- клеймо с шифром организации;

- производственную инструкцию.

Когда выполняется аттестация газовых емкостей

Периодичность технической аттестации для работающих под избыточным давлением сосудов составляет 5 лет. То есть с даты изготовления каждые 5 лет баллон должен обязательно подвергаться испытаниям, во время которых определяют целостность корпуса и вентиля, массу конструкции, внутреннюю емкость и способность выдерживать повышенное давление.

Однако в некоторых ситуациях освидетельствование выполняют раньше установленного срока, когда:

- сломан вентиль;

- в месте соединения баллон-вентиль обнаружена утечка;

- на горловине неисправно или отсутствует кольцо;

- поврежден башмак;

- окраска наружной поверхности является некачественной.

Решение о ремонте или выбраковке таких сосудов принимают только по результатам визуального осмотра и технических исследований.

Освидетельствование баллонов: последовательность операций

Проверку состояния осуществляют в следующей последовательности:

1) Подготовка.

На этапе подготовки из емкости удаляют остаток газа, демонтируют вентиль, после чего осуществляют продувку воздухом и тщательную очистку поверхности с применением воды и, при необходимости, растворителя. Демонтированный вентиль подвергают отдельной проверке, а в случае неисправности направляют в ремонт или бракуют с последующей заменой.

Подготовка баллона перед проверкой

2) Визуальный осмотр. Целью визуального осмотра является выявление любых дефектов конструкции: трещин, вмятин, плен, раковин, глубоких рисок (более 10% толщины стенки), износа резьбы и т.п. Для внутреннего осмотра допускается применение осветительного прибора с напряжением питания до 12 В. В случае обнаружения ослабления кольца на горловине или неправильной насадки башмака, испытание приостанавливается до устранения данных неисправностей.

Осмотр на наличие дефектов

3) Проверка массы и вместительности. Чтобы определить, насколько коррозия и другие физико-химические преобразования металла уменьшили толщину стенок, осуществляют измерение массы и внутреннего объема изделия, а также сравнение полученных показателей с первоначальными данными из паспорта. Взвешивание выполняют на весах с точностью 200 г. Для определения вместимости сначала взвешивают пустой сосуд, а затем наполненный водой, после чего по разности показателей находят массу воды с дальнейшим расчетом ее объема.

Проверка массы и вместимости взвешиванием

4) Гидравлическое испытание. Для определения прочности емкости ее наполняют водой под высоким давлением. Величину проверочного давления устанавливает завод-производитель, оно должно быть как минимум в 1,5 раза выше рабочего показателя. Длительность проверки составляет не меньше 1 минуты. Гидроиспытание считается успешным, если во время его выполнения манометр показывал стабильную величину, а на корпусе не были обнаружены трещины, течи, слезы и видимые деформации.

Гидравлическое испытание

Выдержка под проверочным давлением при гидроиспытании

5) Монтаж вентиля. Перед соединением вентиля и резервуара оба компонента подвергают обезжириванию, после чего просушивают и продувают воздухом. Установка осуществляется с применением уплотнителя, а сила затяжки для резьбы W27,8 составляет 300-400 н. м.

Установка вентиля

6) Нанесение клейма. Если по результатам тестирования резервуар допускается к дальнейшей эксплуатации, организация, проводившая аттестацию, выбивает на корпусе индивидуальное клеймо, а также дату проведенной и следующей проверки.

Нанесение клейма

7) Покраска корпуса. В случае неудовлетворительного качества внешнего покрытия цилиндрический корпус покрывается масляной или эмалевой краской или нитроэмалью. При этом не допускается производить окраску емкости под давлением.

Покраска и сушка

Какие сосуды подлежат выбраковке

При наличии одного из приведенных ниже условий баллон не подлежит освидетельствованию и подвергается выбраковке:

- наличие видимых дефектов корпуса;

- уменьшение фактической массы на 7,5% или увеличение объема на 1%;

- выявление недостаточной прочности во время гидравлического испытания.

- отсутствие хотя бы одного из следующих паспортных клейм: знак завода-изготовителя, заводской номер, фактическая масса и вместимость, дата изготовления и следующего испытания, рабочее и пробное давление, метка ОТК, вид термообработки.

На резервуарах, которые не прошли освидетельствование, деформируется резьба горловины посредством нанесения насечек или сверлится отверстие в корпусе. Это делается для того, чтобы дальнейшая эксплуатация бракованного сосуда была невозможной.

Поскольку некоторые недобросовестные компании восстанавливают выбракованные сосуды и потом предоставляют их клиенту в качестве новых изделий, важно покупать и делать заправку только у проверенных поставщиков, где вся продукция соответствует строгим государственным нормам. Подробнее о типах заправляемых газов и емкостей Вы можете узнать здесь.

xn--80affkvlgiu5a.xn--p1ai

Устройство газового баллона

Как для хранения, так и транспортировки сжатого и сжиженного газа созданы газовые баллоны — специальные сосуды, в которых эти вещества находятся под высоким давлением. Первый вид газа под любым давлением пребывает в газообразном состоянии, а второй, при росте этого параметра, переходит в жидкую фазу.

В сжатом и сжиженном состоянии транспортируются и хранятся азот, фтор, кислород, метан, водород, а также хлор, углекислый газ, аммиак.

Сама емкость представляет собой цельносварную конструкцию со стенками толщиной минимум 2 мм с геометрией в виде цилиндра. Она изготовлена из стали или полимера.

Ее составляющие:

- обечайка;

- горловина;

- дно.

Горловина баллона имеет конусную резьбу под запорный вентиль, герметично перекрывающий выход. В случае, когда в силу каких-то причин произойдет расширение газа, под воздействием давления вентиль сорвется, и давление внутри сосуда придет в норму.

Газ внутри такого сосуда пребывает под давлением максимум 15 МПа. В корпусе баллона или обечайке имеется сварной одинарный шов.

Чтобы газ внутри сосуда оказывал одинаковое давление на его стенки, у каждого баллона есть выпуклое днище — верхнее и нижнее. Для большей устойчивости баллон снабжен кольцевой опорой — башмаком. Кроме того, газовый резервуар имеет в своем комплекте металлический или пластиковый колпак, предохраняющий вентиль во время эксплуатации и транспортировки.

Колпак навинчивают на кольцо горловины. Иногда баллон снабжают редуктором, предназначенным для уравновешивания давления. Вентиль представляет собой узел, в состав которого входит стальной корпус в виде тройника, маховик, запорный элемент.

Под каждый вид газа требуется вентиль специальной конструкции

Для безопасной эксплуатации важно, чтобы тип емкости соответствовал наполнителю. Узел, состоящий из пропускного клапана и штока, называется запорным элементом

Каждая из деталей сборки выполняет свою функцию

Узел, состоящий из пропускного клапана и штока, называется запорным элементом. Каждая из деталей сборки выполняет свою функцию.

Клапан необходим для регулировки подачи газа через корпус, а шток — для взаимодействия маховика с клапаном через крутящий момент. Поворачивая маховик, можно закрывать или открывать поток газа.

Правила использования баллона

Для проведения любого типа сварки используется следующий алгоритм действий:

- Предварительно подготовить соединяемые элементы.

- Определить режим сварки.

- Подключить регулируемую защитную атмосферу к сварочному агрегату через шланг и редуктор.

- Настроить рабочее давление среды.

- Открыть вентиль на баллоне без резких движений.

- Через 30 секунд поджечь электрическую дугу.

По окончании работы, защитную атмосферу следует выключить не раньше, чем через 20 секунд. После опустошения газовой емкости, последнюю нужно утилизировать, а в торговой сети купить новую. Заправке на предприятиях подлежат только 40-литровые баллоны.

CO2 — RU3DNN

Надписи выбиты непосредственно на корпусе баллона в районе горловины. Иногда (особенно у старых баллонов) частично закрыты слоями краски и не видны. 1. Только для ацетиленовых баллонов. Символы «ЛМ» или «ПМ» — тип наполнителя баллонов (ЛМ — литая масса, ПМ — пористая масса). Запись «ПМ» не всегда соответствует действительности, т.к. случается, что завод заменил наполнитель не сделав об этом отметки на корпусе.

2. Заводской номер баллона. 3. Фактическая вместимость баллона по воде при изготовлении в литрах. При превышении мерной вместимости балона над заводской более чем на 1.5% баллон к дальнейшей эксплуатации не допускается (нарушение геометрии корпуса, риск образования микротрещин). 4. Фактическая масса корпуса баллона при изготовлении. При уменьшении массы корпуса против номинальной более чем на 7.5% баллон к дальнейшей эксплуатации не допускается (унос массы, коррозия и истончение стенки). 5. Рабочее («Р») и проверочное («П») давления баллона в атмосферах. 6. Дата изготовления и следующей переаттестации в формате «MM.ГГ.АААА», где «MM» — номер месяца изготовления, «ГГ» — две последние цифры года изготовления, «АААА» — год следующей переаттестации (либо «АА» — две последние цифры года следующей переаттестации). Буква «N» — клеймо завода, свидетельствующее о том, что запись относится к сведениям об изготовлении баллона. 7. Буквенно-цифровой шифр, обведенный в круг — клеймо завода или лаборатории, где проводилась переаттестация. 8. Сведения о дальнейшей переаттестации баллона в формате «MM.ГГ.АААА», где «MM» — номер месяца переаттестации, «ГГ» — две последние цифры года переаттестации, «АААА» — год следующей переаттестации (либо «АА» — две последние цифры года следующей переаттестации). Если баллон проходил несколько переаттестаций, то сведения о них, как правило, выбиваются друг под другом или, что реже, к существующей записи добавляется год следующей переаттестации в формате «.АА» и эта запись заверяется клеймом. При этом надпись приобретает следующий, например, вид: «R 1.92.97.02 R», что следует читать так: баллон переаттестовывался в январе 1992 года и, затем, в январе 1997 года снова прошел переаттестацию, которая будет действительна до января 2002. (символ «R» изображает здесь клеймо участка переаттестации.) Надписи на приведенном на рисунке баллоне следует читать так: баллон № 36847 изготовлен в феврале 1990 года. Масса корпуса 63.4 кг, вместимость 40.1 литра. Проведены гидравлические испытания корпуса на 225 атм, разрешенное номинальное (рабочее) давление 150 атм. В марте 1995 года баллон прошел очередную переаттестацию на участке «Ц4», дата следующей переаттестации — март 2000 года.

ru3dnn.jimdo.com

Когда больше непригодны

После истечения нормативного срока эксплуатации емкости утилизируют. Принимать их к заправке запрещено, несмотря на внешнюю целостность. Такие жесткие меры направлены на защиту пользователя: материал, который отслужил положенное время, начнет разрушаться в любой момент, сверхлимитная эксплуатация опасна.

Кроме того, с указанными выше грубыми неисправностями также нельзя продолжать использование сосуда.

Дорогие читатели! Для решения вашей проблемы прямо сейчас, получите бесплатную консультацию

— обратитесь к дежурному юристу в онлайн-чат справа или звоните по телефонам: +7 (499) 938 6124 — Москва и обл. +7 (812) 425 6761 — Санкт-Петербург и обл. 8 (800) 350 8362 — Другие регионы РФ

Вам не нужно будет тратить свое время и нервы — опытный юрист возьмет решение всех ваших проблем на себя! Или опишите ситуацию в форме, ниже:

Процесс освидетельствования и восстановления емкостей для промышленных газов

Нормативной документацией, а именно «Правилами обустройства и эксплуатации сосудов…» назначена регулярность проведения освидетельствования технического состояние сосудов для газов.

Правила использования ацетиленовых баллонов

К примеру, освидетельствование баллонов для ацетилена проводится один раз в пять лет. В то время, как масса, находящаяся внутри баллона, должна проверятся как минимум один раз в 2 года. Кстати, на баллоне должна быть нанесена отметка о сроках проведения освидетельствования, результате осмотра пористой массы и указаны сроки следующего освидетельствования баллона.

В соответствии с техническими условиями, к эксплуатации допускают только те емкости, которые прошли все необходимые испытания и об этом сделаны все соответствующие записи. Новые сосуды, проходят необходимый цикл испытаний во время приемки продукции службой технического контроля.

По истечении сроков освидетельствования баллоны должны проходить переосвидетельствование, то есть полное освидетельствование технического состояния. При этом те, которые переосвидетельствование не прошли должны быть изъяты из оборота и отправлены на вторичную переработку (утилизацию).

Емкости, на которых обнаружены исправимые дефекты, то они подлежат ремонту и после выполнения требуемых работ, проведения надлежащих испытаний могут быть возвращены в эксплуатацию.

Все без исключения газовые баллоны представляют собой источники повышенной опасности. Поэтому к качеству их исполнения предъявляются особо строгие требования. Все баллоны подлежат обязательному освидетельствованию в срок, определяемый конструкцией, назначением и условиями эксплуатации. По результатам освидетельствования производится клеймение баллона. Такая маркировка — необходимое условие к их выпуску, хранению и эксплуатации. Требования к маркировке для баллонов, выпускаемых в Российской Федерации и странах СНГ определены соответствующими действующими стандартами:

- для баллонов малого и среднего объема газов — ГОСТ 949-73;

- для баллонов большого объема — ГОСТ 12247-80.

Наличие маркировки на баллоне, выполненной в соответствии с требованиями нормативных документов свидетельствует о том, что продукт проверен и отвечает всем нормам безопасности.

Как выполняется маркировка газового баллона

Согласно требованиям указанных стандартов, окраска и маркировка баллонов с газами выполняется в соответствии с «Правилами устройства и безопасной эксплуатации работающих под давлением сосудов». Каждый баллон в удобном для обозрения месте должен иметь табличку из материала устойчивого против коррозии, на которую наносятся надписи, содержащие следующую информацию:

- товарный знак изготовителя;

- номер баллона согласно нумерации изготовителя;

- месяц и год выпуска и последнего освидетельствования в формате ММГГ и год следующего освидетельствования в формате АААА или АА, то есть указывается весь год полностью или две последние цифры года;

- вид термообработки (нормализация — N, закалка с отпуском — V);

- рабочее (Р) давление в Мпа;

- пробное гидравлическое (П) давление в Мпа;

- номинальный объем в литрах;

- фактическая масса в кг;

- клеймо ОТК завода -изготовителя;

- обозначение соответствующего стандарта.

Крепление таблички с маркировкой должно быть прочным и долговечным. Высота цифр и букв маркировки не должна быть менее 8 мм. Краска, которой наносится маркировка, должна быть устойчивой к истиранию.

Также на баллон может быт нанесена надпись с названием газа, находящегося в нем.

Таким образом, на корпус нанесена вся необходимая информация о баллоне, позволяющая судить о его пригодности к дальнейшей эксплуатации. На рисунке приведен пример типичной маркировки газового баллона с расшифровкой.

Как наносится маркировка на баллоны с газом

В недалеком прошлом маркировка на газовые баллоны наносилась с помощью пульверизатора и трафарета. Сегодня для маркировки газовых баллонов используется современное оборудование. Маркировка может наноситься контактным и бесконтактным методом. Для маркировки используются лазерные маркираторы, каплеструйные мелкосимвольные принтеры, маркираторы на основе технологии «плавающая игла», которые позволяют быстро наносить всю необходимую информацию на газовый баллон. Все эти способы обеспечивают высокую четкость надписей на поверхности баллона и ее сохранность на протяжении длительного времени.

Окраска и маркировка газовых баллонов

Содержание статьи

- Маркировка баллонов для кислорода, азота, углекислоты, аргона и ацетилена

- Маркировка пропановых баллонов

- Окраска газовых баллонов

Газовые баллоны всегда окрашиваются в определенный цвет. Это необходимо для безошибочного и оперативного определения содержащегося вещества. Цветовое обозначение закреплено регламентом Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013), а именно приложением № 3: «Требования к отличительной окраске и идентификации информации».

Кроме этого на корпусе также прописывается дополнительная информация. Она может включать:

- сведения о производителе емкости;

- дату производства;

- контролирующий изготовление ГОСТ.

Список сведений в маркировке отличается в зависимости от конкретной смеси. В этих записях важно разбираться, потому что они позволяют принять решение о пригодности тары к дальнейшему использованию. Рассмотрим их подробнее.

Хотите получить консультацию?

Позвоните нам по телефону!

+7 (495) 532 17 17 Пн.-Пт. с 9:00 до 18:00, обед с 13:00 до 14.00, Сб. с 9.00 до 15:00

Маркировка баллонов для кислорода, азота, углекислоты, аргона и ацетилена

Здесь данные выбиты на верхней части корпуса. Часто можно столкнуться с тем, что у старых баллонов некоторые из них могут быть покрыты краской.

- «ЛМ» — литая масса или «ПМ» — пористая масса. Это описание наполнителя баллона. Запись актуальна исключительно для ацетиленовой тары. В реальности бывает так, что изготовитель сменил тип наполнителя, но не отметил этого в маркировке.

- Заводская нумерация тары.

- Вместимость баллона по воде в литрах. Если фактическое наполнение хотя бы на 1,5 % превышает заводское, то есть серьезный риск повреждения тары. Появляются вздутия, микротрещины, вмятины, нарушается геометрия всего корпуса. Баллоны с такими дефектами использовать небезопасно.

- Масса корпуса при изготовлении. Если фактическая масса баллона сократилась в процессе эксплуатации на 7,5 % или более, то это признак истончений стенок или развивающегося коррозийного процесса.

- Давление баллона: «Р» — рабочее, «П» — проверочное. Измеряется в атмосферах.

- Дата выпуска тары и год следующей переаттестации. На рисунке 1: емкость выпущена в 1990 году, переаттестация — 1995 год. «N» — клеймо завода-изготовителя.

- Клеймо испытательной лаборатории, в которой проводилась переаттестация или завода-изготовителя.

- Информация о переаттестации. Здесь указывается месяц и год последней аттестации, а затем год последующей. При ее прохождении новая дата выбивается под прошлой. Таким образом, на рисунке 1: баллон прошел аттестацию в 1995 году, а следующая назначена на 2000 год.

Маркировка пропановых баллонов

- Рабочее давление баллона. Измеряется в мегапаскалях.

- Испытательное давление в тех же единицах.

- «V» — объем тары на момент выпуска. Измеряется в литрах.

- Нумерация баллонов заводом-изготовителем.

- Нумерация баллонов заводом-изготовителем.

- Масса нетто баллона на момент изготовления. Измеряется в килограммах.

- Вес полностью заполненной тары.

- Данные о периоде, в который потребуется пройти переаттестацию.

Мы работаем только с безопасными баллонами, заправляем их качественной сертифицированной продукцией. Осуществляем хранение и транспортировку с соблюдением всех обязательных требований. В ассортименте технические и пищевые газы, криогенные жидкости, баллоны различной вместимости и моноблоки.

Примеры окраски газовых баллонов

Ниже представлена таблица соответствия цвета балонна и газа внутри.

|

Газ |

Изображение баллона |

Цвет баллона |

Цвет надписи |

Цвет полосы |

|

Азот |

|

Черный |

Желтый |

Коричневый |

|

Аммиак |

|

Желтый |

Черный |

— |

|

Аргон сырой |

|

Черный |

Белый |

Белый |

| Аргон технический |  |

Черный | Синий | Синий |

| Аргон чистый |  |

Серый | Зеленый | Зеленый |

| Ацетилен |  |

Белый | Красный | — |

| Бутилен |  |

Красный | Желтый | Черный |

| Водород |  |

Темно-зеленый | Красный | — |

| Гелий |  |

Коричневый | Белый | — |

| Закись азота |  |

Серый | Черный | — |

| Кислород |  |

Голубой | Черный | — |

| Кислород медицинский |  |

Голубой | Черный | — |

| Нефтегаз |  |

Серый | Красный | — |

| Сернистый ангидрид |  |

Черный | Белый | Желтый |

| Сероводород |  |

Белый | Красный | Красный |

| Сжатый воздух |  |

Черный | Белый | — |

| Углекислота |  |

Черный | Желтый | — |

| Фреон-11 |  |

Серебристый | Черный | Синий |

| Фреон-12 |  |

Серебристый | Черный | — |

| Фреон-13 |  |

Серебристый | Черный | Две красных |

| Фреон-22 |  |

Серебристый | Черный | Три желтых |

| Хлор |  |

Защитный | — | Зеленый |

| Циклопропан |  |

Оранжевый | Черный | — |

| Этилен |  |

Фиолетовый | Красный | — |

| Метан |  |

Красный | Белый | — |

| Этан |  |

Красный | Белый | — |

| Пропан |  |

Красный | Белый | — |

| Бутан |  |

Красный | Белый | — |

| МАФ |  |

Красный | Белый | — |

| Неон |  |

Черный | Желтый | — |

| Криптон |  |

Черный | Желтый | — |

| Ксенон |  |

Черный | Желтый | — |

Источники:

- https://ru.wikipedia.org/wiki/Окраска_и_маркировка_баллонов_с_газами

- ГОСТ ISO 11439-2014 Газовые баллоны. Баллоны высокого давления для хранения на транспортном средстве природного газа как топлива.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Зачем нужно каждому газу присваивать определенный цвет баллона?

Это нужно для того, чтобы в любой ситуации можно было быстро визуально определить, какое вещество находится в емкости.

В каком нормативном акте закреплено такое цветовое обозначение баллонов?

В регламенте Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013), а именно в приложении №3: «Требования к отличительной окраске и идентификации информации».

Какого цвета должен быть баллон для аммиака?

Желтого с черной надписью без полосы.

Какие сведения должна содержать маркировка газового баллона?

Итоговый список зависит от вида смеси, но среди обязательных данных — вместимость тары, масса корпуса, рабочее и проверочное давление, дата выпуска и переаттестации, клеймо испытательной лаборатории.

Очень важно при покупке нового или б/у баллона понимать его эксплуатационные характеристики. Так как газовые баллоны связаны с риском возгорания или взрывом, то необходимо точно понимать, что ты покупаешь. Всю эту информацию о данном баллоне можно узнать по нанесённой на нём маркировке. Такая маркировка обычно наносится в районе вентиля.

Вся информация на газовые баллоны наносится путём набивки. После данный участок набивки покрывается бесцветным лаком.

Маркировка пропановых баллонов

Вся необходимая информация набивается сверху на баллоне. Она содержит:

- Рабочее давление в МПа;

- Испытательное давление в МПа;

- Объём баллона в Литрах;

- Заводской номер;

- Дата производства. Где первая цифра – месяц. Вторая цифра – год. Третья цифра – год предстоящей аттестации баллона.

- Вес пустого баллона;

- Вес полного баллона;

- Клеймо переаттестованного баллона;

- Срок до которого действительна аттестация.

Маркировка кислородных баллонов

Вся информация наносится в районе вентиля и набивается в четыре строки.

Первая строка: Данные о производителе и его товарный знак. Номер баллона.

Вторая строка: Дата выпуска и следующая необходимая проверки баллона.

Третья строка: Гидравлическое и рабочее давление в кгс/см2.

Четвёртая строка: Объём кислорода в Литрах. Вес баллона (без вентиля и колпака) в кг.

Маркировка углекислотного баллона и ацетиленового

На этих баллонах информация наносится в районе вентиля. Вся информация набивается в четыре строки.

Первая строка: Данные о производителе и его товарный знак. Номер баллона.

Вторая строка: Дата выпуска и следующая необходимая проверки баллона.

Третья строка: Гидравлическое и рабочее давление в кгс/см2.