|

|

|

Четверг, 25.05.2023, 16:02 Приветствую Вас Гость | RSS |

| Главная | Регистрация | Вход | |||

| ТО и ремонт автомобилей Узнай всё про автомобиль |

|||

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ ТОПЛИВНОЙ СИСТЕМЫ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

ОСНОВНЫЕ НЕИСПРАВНОСТИ ТОПЛИВНОЙ СИСТЕМЫ

Прежде чем приступить к изучению характерных неисправностей топливной системы, следует отметить целый ряд положительных моментов при работе на газовом топливе:

благодаря высокому октановому числу (до 110) практически не возникает детонаций, что позволяет повысить степень сжатия и компенсировать снижение мощности ввиду более низкой каллорийности данного топлива;

резко снижается токсичность отработанных газов (включая выброс вредных соединений свинца), а более полное сгорание газовоздушной смеси уменьшает образование нагара,

не смывается смазка со стенок цилиндров и не разжижается масло в поддоне картера, что значительно повышает срок службы двигателя, снижает расходы на масло;

сравнительно невысокая стоимость самого топлива данного вида.

Тем не менее, перевод автомобилей на сжиженный нефтяной газ (СНГ) или сжатый природный газ (СНГ) связан с рядом недостатков:

высокая стоимость газобаллонной аппаратуры, обладающей повышенной массой (из-за увеличения металлоемкости),

требует более высокой квалификации обслуживающего персонала,

затруднен пуск при низких температурах,

хуже динамика автомобиля,

повышенная пожаро- и взрывоопасность при эксплуатации.

ВНЕШНЯЯ НЕГЕРМЕТИЧНОСТЬ ТОПЛИВНОЙ СИСТЕМЫ.

Причины:

• негерметичность соединений (выход газа в атмосферу, в кабину водителя, в подкапотное пространство) — в штуцерах повреждение прокладок, ослабление крепления различных крышек и других соединяемых деталей — от запорно-предохранительной арматуры до испарителя газа;

• негерметичность редуктора низкого давления — в этом узле дополнительно возможно повреждение диафрагм первой и второй ступеней и выход газа, соответственно, через отверстие в регулировочной гайке или через отверстие контрольного штока регулировочного ниппеля второй ступени, а при отворачивании регулировочного винта или повреждении резинового уплотнения клапана второй ступени, с одновременным повреждением диафрагмы разгрузочного устройства, наблюдается выход газа через воздушный фильтр (при неработающем двигателе).

ВНУТРЕННЯЯ НЕГЕРМЕТИЧНОСТЬ ЭЛЕМЕНТОВ ТОПЛИВНОЙ СИСТЕМЫ — нарушает оптимальную подачу газа, приводя в основном к переобогащению смеси со всеми негативными явлениями; особенно опасна внутренняя негерметичность при неработающем двигателе (скопление газа может привести к отравлению водителя, пожару и даже взрыву).

Причины:

• негерметичность расходного или магистрального вентилей в закрытом положении — из-за повреждения клапанов или седел, при отложении смолы на рабочих поверхностях или при попадании между ними твердых частиц;

• неисправность элементов РНД:

— нарушение герметичности клапана первой ступени — помимо обычных причин и повреждений диафрагмы, возможно повреждение рычага;

— негерметичность клапана второй ступени — помимо повреждения, возможна неправильная регулировка хода клапана (степень открытия) или слишком большое давление в первой ступени;

— повреждение диафрагмы разгрузочного устройства редуктора — при этом газ будет поступать через штуцер и трубку непосредственно во впускной трубопровод, нарушая работу системы в целом, особенно на холостом ходу.

КОЛИЧЕСТВО ГАЗА, ПОСТУПАЮЩЕГО В СМЕСИТЕЛЬ, НЕ СООТВЕТСТВУЕТ ОПТИМАЛЬНОМУ ДЛЯ РАЗЛИЧНЫХ РЕЖИМОВ РАБОТЫ ДВИГАТЕЛЯ — по аналогии с карбюраторными двигателями переобогащение или обеднение рабочей смеси приводит практически к тем же негативным явлениям, а РНД условно выполняет функции элементов поплавковой камеры карбюратора.

Причины:

• количество и давление (разрежение) газа в первой и второй ступенях РНД не соответствует норме — ввиду различных повреждений или неправильной регулировки, включая клапан второй ступени и экономайзерное устройство;

• засорение газовых фильтров — обычно смолистыми отложениями;

• подсос воздуха через неплотности.

КАРБЮРАТОР-СМЕСИТЕЛЬ НЕ ОБЕСПЕЧИВАЕТ ПОЛУЧЕНИЕ СМЕСИ НУЖНОГО СОСТАВА ДЛЯ РАЗЛИЧНЫХ РЕЖИМОВ РАБОТЫ — по аналогии с обычными карбюраторами при нормальной подаче газа. Причины в основном аналогичны, хотя по вине самого карбюратора-смесителя чаще наблюдается обеднение смеси ввиду частых засорений различных систем смолами, что приводит к снижению мощности, «провалам» в работе и т.д.

В режиме холостого хода клапаны 18 первой и 6 второй ступеней РНД открыты.

Клапан 13 экономайзера закрыт под действием высокого разрежения. При полностью закрытой дроссельной заслонке 27 разрежение в диффузоре 25 слишком мало и обратный клапан 26 главной дозирующей системы (ГДС) также закрыт. Газ к винту 2 регулировки общей подачи газа в систему холостого хода идет из полости Б второй ступени по дополнительному газопроводу 4 и по основному 7. Подача газа на этом режиме регулируется винтом 1. По мере открытия дроссельных заслонок газ подается и через прямоугольное сечение отверстия 28. На режиме холостого хода и малых нагрузок состав смеси регулируют винтом 2 общей подачи газа в систему холостого хода.

Наличие двух каналов позволяет переходить от режима холостого хода к режимам малых нагрузок без «провалов». По мере открытия дроссельной заслонки, при переходе на режим частичных нагрузок, разрежение передается в обратный клапан 29 ГДС, он открывается, и дополнительная порция газа начинает поступать в диффузор через форсунку 25. В режиме полной мощности, когда полностью открыты дроссельные заслонки, открывается клапан 13 экономайзера, и в обратный клапан 29 ГДС начинает поступать дополнительный газ через калиброванное отверстие шайбы 14 полной мощности.

СПЕЦИФИЧЕСКИЕ НЕИСПРАВНОСТИ

Нарушения герметичности клапана 18 первой ступени может быть вызвано попаданием на рабочие поверхности седла и клапана ржавчины, пыли, смол или повреждением рычага и осей — стрелка манометра на щитке приборов будет показывать нарастание давления газа в первой ступени, газ начнет прорываться через клапан второй ступени, после пуска двигателя давление в первой ступени несколько снизится и стрелка манометра стабилизируется.

Нарушение герметичности клапана 6 второй ступени может быть вызвано затрудненным перемещением клапана в направляющей, высоким давлением газа в первой ступени, самопроизвольным отворачиванием регулировочного винта клапана, при заедании рычага клапана на осях, повреждении уплотнителя или седла клапана, либо слишком глубоко завернут регулировочный ниппель 10 (до упора в диафрагму 5) — эта неисправность приводит к затрудненному запуску двигателя, ухудшает работу на холостом ходу, а при остановке двигателя приводит к утечке газа в подкапотное пространство.

Нарушение герметичности диафрагмы РНД происходит при небрежной сборке, разрыве от разъедания химическими примесями и старения, повышенной пористости материала диафрагм — при этом газ будет выходить через отверстие в регулировочной гайке 16 первой ступени или в районе расположения контрольного штока 8 в регулировочном ниппеле 10 второй ступени, кроме того, при чрезмерном разрежении в полости Б произойдет подсос воздуха из полости Д, обеднение смеси и снижение мощности двигателя.

Затрудненный запуск двигателя связан с переобогащением или обеднением рабочей смеси по вышеуказанным причинам, кроме того возможна неправильная регулировка режима холостого хода, повреждение трубок, соединяющих вакуумные полости разгрузочного и дозирующе-экономайзерного устройства РНД с впускным трубопроводом двигателя, неплотное прилегание обратного клапана 29 к седлу ввиду их выработки или прилипания клапана к седлу при наличии смолистых отложений газа.

Появление «провалов» обнаруживается (при медленном открытии дроссельных заслонок) при переходе с режима холостого хода на режим частичных нагрузок и происходит при «прилипании» клапана 29 к седлу из-за низкого давления газа на выходе из второй ступени РНД ввиду неправильной регулировки силы затяжки пружины второй ступени редуктора или засмоления прямоугольных щелей 28 системы холостого хода.

Двигатель не развивает максимальной мощности —это происходит из-за несоответствия состава рабочей смеси оптимальному для данного режима работы при совокупности различных вышеуказанных неисправностей и их причин и при неправильной установке (регулировке) шайб дозирующего отверстия 4 и калиброванного отверстия 6 мощностной регулировки дозирующе-экономайзерного устройства.

В режиме холостого хода и частичных нагрузок клапан 7 экономайзера закрыт, высокое разрежение во впускном газопроводе удерживает диафрагму 9 в верхнем положении, и коническая пружина 8 плотно прижимает клапан к седлу — газ поступает в ГДС только через дозирующее отверстие 4. В режиме полной мощности разрежение во впускном трубопроводе становится недостаточным для удержания диафрагмы 9 в верхнем положении, и она перемещается пружиной 12 вниз, открывая клапан экономайзера 7, при этом дополнительная порция газа пойдет в ГДС через калиброванное отверстие 6 мощностной регулировки.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ЕО — перед выездом на линию:

проверить внешним осмотром крепление газового баллона к кронштейнам, а также состояние и крепление остального газового оборудования, обращая особое внимание на герметичность в местах соединений (в местах прорыва газа обычно скапливаются смолистые отложения);

проверить легкость пуска и работу двигателя на газе на холостом ходу при различной частоте вращения КВ. На работающем двигателе места утечек газа можно определить по запаху. Также проверить, нет ли подтекания бензина в различных соединениях (у автомобилей с комбинированной топливной системой).

После возвращения с линии очистить от пыли и грязи арматуру баллона и узлы газового оборудования; необходимо слить отстой из газового редуктора, а в зимнее время — воду из полости испарителя

. При работе на линии следует обращать внимание на показания манометра на щитке приборов. При постановке автомобиля на стоянку вначале следует закрывать расходный вентиль на баллоне, а после того как газ в системе выработается и двигатель остановится, необходимо закрыть магистральный вентиль, находящийся в кабине водителя.

ТО-1 — тщательно проверить внешним осмотром состояние всех узлов и деталей (не допускается наличие трещин, короблений, выкрашивания металла, разрыв прокладок и т.д.);

провести необходимые крепежные работы (запрещается стучать металлическими молотками по аппаратуре, штуцерным соединениям и трубопроводам, находящимся под давлением газа, крепежные работы следует проводить осторожно, чтобы не допускать искрообразования, при этом категорически запрещается подтягивать гайки и болты крепления деталей узлов при наличии в них газа).

Необходимо снять и промыть в ванночке кистью чистым бензином или растворителем фильтрующий элемент магистрального фильтра и сетчатый фильтр газового редуктора.

Смазать пластичной смазкой резьбы штоков магистрального, наполнительного и расходного вентилей.

Слить отстой из второй ступени РНД, отвернув пробку на корпусе.

После указанных работ необходимо проверить герметичность всей системы сжатым воздухом или инертным газом (сжатый азот).

При значительном отклонении от нормы давление газа в первой ступени (по манометру на щитке приборов) произвести регулировку гайкой 11 при ослабленной контргайке 9, изменяя натяжение рабочей пружины 10, например, заворачивая гайку, добиваемся повышения давления, и наоборот (норма 0,12—0,15 МПа).

Регулировка холостого хода при работе на бензине производится, как на обычных карбюраторных двигателях, с использованием винта 5 количественной регулировки и винтов 8 качественной регулировки;

ТО-2 — выполнив объем работ при ТО-1, проводят тщательную диагностику всех узлов газобаллонной системы, используя обычные приборы (например, водяные пьезометры). На спецпостах по обслуживанию газобаллонных автомобилей в крупных АТП используют передвижную установку К-277, а для диагностики снятых узлов в цеху используют стационарную установку К-278.

При проверке давления газа во второй ступени пьезометром его присоединяют обычно к штуцеру 4 разгрузочного устройства редуктора — при работе двигателя на холостом ходу давление должно быть чуть выше атмосферного (0,05—0,1 кПа).

При увеличении нагрузки (до средних частот) давление снижается до атмосферного или составляет 0,01—0,02 кПа, при полной нагрузке — 0,16—0,25 кПа, т. е. при проверке, например, на холостом ходу уровень воды в колене пьезометра 2, соединенного трубкой с полостью второй ступени РНД, будет на 5—10 мм ниже уровня воды в другом колене.

Клапан второй ступени должен открываться при наличии в разгрузочном устройстве разрежения 0,7—0,8 кПа (эту проверку производим с помощью пьезометра).

Использование при диагностике установок К-277 и К-278, оснащенных высокоточными измерительными приборами, вакуумной и компрессорной установками, позволяет значительно облегчить и ускорить процесс диагностики.

Передвижная пневматическая установка К-277 предназначена для использования на постах ТО. Ее ресиверы заправляются сжатым воздухом из магистрали в АТП или отдельного компрессора.

Стационарный стенд К-278 предназначен для диагностирования газобаллонной аппаратуры (снятой с автомобилей)в цехах.

В комплект этой установки входит собственная компрессорная установка с ресиверами, устанавливаемая на фундаменте в отдельном смежном помещении.

Конструкции самих установок в принципе идентичны: на панели стойки, располагаемой с краю рабочего стола, установлены приборы контроля давления и разрежения, рукоятки кранов управления, сигнальные лампочки, кнопка включения вакуумной установки, расположенной внутри стола. На панель выведены штуцеры подвода сжатого воздуха и вакуума к испытуемым узлам. На стенде модели К-278 на столе установлены тиски с мягкими губками для крепления газовой аппаратуры.

На РНД проверяются герметичность самого редуктора и клапанов, параметры регулировки давления в первой и второй ступенях и открытия клапана второй ступени (при этом можно сразу же производить при необходимости регулировочные работы); проверяется также работа экономайзерного устройства, техническое состояние вентилей всех типов, предохранительного и электромагнитного клапанов.

РНД работающие на СПГ проверяют на герметичность седла регулирующего клапана: проверяют пропускную способность и наибольшее рабочее давление. В ходе проверок регулируют давление газа в первой ступени вращением регулировочной гайки 11.

Ход клапана 16 регулируют на автомобиле при открытом магистральном вентиле или на вышеуказанных установках. В начале ослабляют контргайку 31 и вывертывают винт 30 (через специальный лючок), пока клапан не начнет пропускать газ (слышно шипение). После этого регулировочный винт завертывают на 1/8 — 1/4 оборота до прекращения определяемой на слух утечки газа через клапан и затягивают контргайку. Правильность регулировки проверяют по ходу штока 48, который должен составлять не менее 5—6 мм при нажатии пальцем.

При проверке вакуумной полости 5 на герметичность, трубопровод разгрузочного устройства экономайзера закрывают пробкой 6, с другой стороны к трубке подсоединяют шланг 3 от вакуумной установки с краном 4 и вакуумметром 2. Создают разрежение (72,15 ± 6,65) кПа и закрывают кран — падение разрежения за 1 мин не должно превышать 1,3 кПа. При определении момента начала открытия клапана 2 экономайзера в вакуумной полости 11 создают разрежение (26,6 ± 6,65) кПа.

В нагнетательной полости создают давление 4,0—5,3 кПа. Приоткрывая кран 9 постепенно уменьшают разряжение в полости 11, фиксируя по водяному пьезометру 3 падение давления в канале 4, при разряжении в полости 11 равном (9,3 ± 1,3) кПа клапан должен начать открываться.

СО — перед проведением сезонного обслуживания сжиженный газ из баллонов необходимо слить, а баллон дегазировать инертным газом (например, сжатым азотом);

проверяется давление срабатывания предохранительного клапана газового баллона;

трубопроводы продуваются сжатым воздухом, проводится контрольная проверка манометра на щитке приборов (с регистрацией в журнале), проверяется работа ограничителя максимальный частоты вращения КВ.

Перед зимней эксплуатацией следует снять с автомобиля газовый редуктор, карбюратор-смеситель, испаритель, вентили и т. п. и передать в цех для разборки, очистки, поэлементной дефектовки с заменой неисправных деталей. После сборки узлы проверить вышеуказанными приборами, произвести необходимые регулировки.

Необходимо проверить крепления и состояние калиброванных шайб 4 (дозирующие отверстия) и 6 (мощностной регулировки экономайзера)

Проверка герметичности питания дизелей.

Негерметичность топливопроводов и соединений системы приводит к утечке топлива (на участках, находящихся под давлением) или подсосу воздуха в систему (на участках, где создается разрежение). Утечку топлива обнаруживают осмотром топливопроводов и приборов, а наличие в системе воздуха — по мутному цвету или присутствию пузырьков воздуха в струе топлива, вытекающей во время работы двигателя из под ослабленной пробки отверстия в крышке фильтра тонкой очистки или из под ослабленной пробки в топливном канале насоса высокого давления. При наличии прозрачных топливопроводов попадание в систему воздуха может быть обнаружено их осмотром.

Неисправность устраняют подтягиванием соединений после предварительного удаления воздуха из системы.

Удаление воздуха из топливной системы.

Во время работы двигателя слегка вывертывают пробку в крышке фильтра тонкой очистки топлива. Когда в струе вытекающего из-под пробки топлива не будет пузырьков воздуха, и топливо станет прозрачным, пробку фильтра плотно завертывают. Такую же операцию поочередно проделывают сначала с пробкой у переднего конца топливного канала ТНВД, затем с такой же пробкой у заднего конца этого канала.

Удалять воздух из системы можно также при неработающем двигателе, создавая давление в топливопроводах насосом ручной подкачки или пользуясь специальным прибором.

6.3. Контрольные вопросы:

— проверка системы питания дизелей на герметичность;

— удаление воздуха из топливной системы дизелей.

Отчет.

Лабораторная работа №10.

1. Тема: ТО и ТР системы питания дизельных двигателей.

2.Цель: Изучить технологический процесс поверки и регулировки форсунок при помощи прибора, а также технологический процесс выполнения работ по ТО системы питания дизельных двигателей.

3. Задачи: Получить навыки по ТО и ТР системы питания дизелей.

4. Студент должен знать:

Характерные неисправности форсунок дизельных двигателей, их причины. признаки и способы устранения.

Должен уметь:

Проверять форсунки на исправность на двигателе и на стенде КП-1609А; регулировать форсунки на давление впрыска и распыление топлива.

5. Методические указания для студентов при подготовке к занятию.

5.1 Литература«Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— неисправности, способы их устранения и объем работ по ТО системы питания дизельных двигателей;

— диагностирование системы питания дизелей с помощью приборов.

6. Контроль и коррекция знаний (умений) студентов.

6.1.Провести инструктаж по технике безопасности при выполнении лабора-торной работы.

6.2.Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы:

— прибор КП-1609А для регулировки и проверки форсунок.

— набор гаечных ключей;

6.2.2. Проверка и регулировка форсунки на давление впрыска и качество распыления топлива.

Производятся на стенде КП-1609А.

Регулировка форсунки на давление впрыска(давление подъема иглы) производится регулировочным винтом при снятом колпачке и отвернутой контргайке. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 15 МПа(18 МПа).

При регулировке давления впрыска и проверке форсунки на качество распыления топлива ее закрепляют гайкой 3 в корпусе 6 стенда. Топливо к форсунке подается из бачка 4. Краном 7 включается манометр 5,

а рычагом 8 повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки 2 в сборник 1 топлива.

Проверка герметичности топливной системы

Надежная работа системы питания дизельного двигателя обеспечивается герметичностью магистралей низкого и высокого давления, отсутствием подсоса воздуха и подтеканий топлива.

Проверка герметичности магистрали низкого давления. Для определения герметичности применяют следующий прием. Пускают двигатель, на малой частоте вращения коленчатого вала отвертывают пробку фильтра тонкой очистки и осматривают струю топлива. При наличии в топливе неоднородности или пузырьков воздуха молено заключить, что магистраль негерметична. При этом проверяют все соединения на участке от бака до насоса низкого давления и устраняют неплотности подтяжкой резьбы, заменой негодных прокладок, муфт, штуцеров или трубопроводов.

Герметичность магистрали низкого давления до насоса высокого давления проверяют ручным подкачивающим насосом. Для честве приводного электродвигателя на стенде используется электродвигатель мощностью 6,5 кВт с тиристорным регулированием.

Рекламные предложения на основе ваших интересов:

Работоспособность насоса низкого давления, снятого с двигателя, проверяют на стенде СДТА-1. При работе стенда топливо из нижнего бачка (рис. 86,6) подается подкачивающим насосом стенда в верхний бачок. Из верхнего бачка топливо поступает в испытуемый насос низкого давления, который соединен с фильтрами грубой и тонкой очистки. Из фильтров топливо нагнетается в насос высокого давления.

Рис. 86. Стенд СДТА-1 (СДТА-2): а — общий вид стенда, б — схема топливоподачи стенда; 1 — насос низкого давления, 2 —насос высокого давления, 3 — эталонные форсунки, 4 — мерные стеклянные цилиндры, 5 — уровнемер, 6 — термометр, 7 — топливный бачок, 8 — топливоподкачивающий насос стенда, 9 — фильтры грубой и тонкой очистки топлива, 10 — манометр, 11 — кран, 12 — подводящий топливопровод

Производительность насоса низкого давления проверяют при частоте вращения 1050 об/мин вала привода. Перед испытанием отсоединяют от насоса высокого давления подводящий топливопровод и опускают его в отдельный мерный бачок. Затем при заданной частоте вращения закрывают краном выход топлива из проверяемого насоса, создавая противодавление 0,15— 0.17 МПа. Исправный насос должен перекачивать 2,2 л/мин топлива.

Максимальное давление, развиваемое насосом, проверяют при той же частоте вращения вала привода плавным перекрытием крана выхода топлива из насоса и наблюдают за показаниями манометра. Исправный насос должен развивать давление не менее 0,4 МПа. В случае меньшего давления проверяют состояние и герметичность клапанов насоса, износ поршня, свободу перемещения толкателя и упругость пружины.

Проверка герметичности систем и двигателя

Первичная проверка системы охлаждения двигателя на герметичность может проводиться при помощи визуального осмотра. Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в расширительном бачке.

Эта процедура должна входить в ежедневный осмотр автомобиля каждым водителем перед выездом из гаража или со стоянки. Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Более тщательный способ заключается в следующем. В систему охлаждения наливают максимально возможный объем воды. После этого поршень первого цилиндра нужно установить в верхнюю мертвую точку на такте сжатия. Далее, через отверстие вывернутой форсунки подается сжатый воздух (давление 0.5 МПа) и наблюдают за изменением уровня воды в расширительном бачке радиатора.

- Проверка топливной системы на герметичность. Проверка герметичности топливной системы начинается с осмотра всех топливопроводов, мест их соединений, внешнего осмотра топливного бака, карбюратора (если он есть), топливного насоса – одни словом, всех узлов системы. После этого можно приступить к более тщательной проверке. Ее необходимо выполнять после каждого ремонта системы, замены фильтров.

Один из самых эффективных способов проверки заключается в использовании специального топливного манометра. Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Следующий этап – замерить давление при работающем двигателе. Оно должно быть постоянным и сохраниться после выключения мотора. Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Проверка герметичности блока и головки блока цилиндров

Перед проверкой блок необходимо очистить от грязи, а еще лучше вымыть. Первый и самый простой этап заключается в визуальном осмотре, как и с другими системами, о чем было написано выше. Более тщательно блок и головка блока проверяются по раздельности. То есть, головку требуется снять.

Проверка плотности прилегания клапанов знакома каждому, кто ремонтировал мотор своими руками. Заключается она в том, что ГБЦ переворачивается и устанавливается на ровную поверхность. Далее в камеры сгорания наливается керосин (можно и бензин). Его уровень не должен уменьшаться в течение 2-24 часов. Также можно провести опрессовку блока и ГБЦ.

Герметичность самой головки проверяется так. Головка переворачивается и устанавливается на ровную поверхность. В рубашку охлаждения заливается керосин. Если с герметичностью все в порядке, то никаких протечек быть не должно.

Блок цилиндров на наличие трещин в корпусе проверяется примерно так же. Заглушаются отверстия рубашки охлаждения и она заполняется водой под давление 3 кг на квадратный см. Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Рекомендуем также прочитать статью о том, почему тосол попадает в цилиндры двигателя. Из этой статьи вы узнаете о причинах, по которым антифриз попадает в цилиндры, а также как устранить данную неисправность.

Проверка герметичности блока и головки сжатым воздухом может производиться и без разборки мотора. Для этого прибор, именуемый пневмотестром, подсоединяется поочередно к каждому цилиндру через отверстие для свечи. При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через клапаны или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

Еще в рамках данной статьи добавим, что проверять нужно также герметичность тормозной системы. Первый и самый доступный способ проверки – визуальный осмотр. При малейших неполадках в тормозах (о них упоминалось выше), водитель обязан проверить бачок с тормозной жидкостью, осмотреть колеса со стороны днища машины – нет ли на них потеков тормозной жидкости.

Также герметичность всех мест соединения трубопроводов этой системы можно проверить при помощи мыльного раствора. Устранить неисправности можно самостоятельно либо обратившись в автосервис.

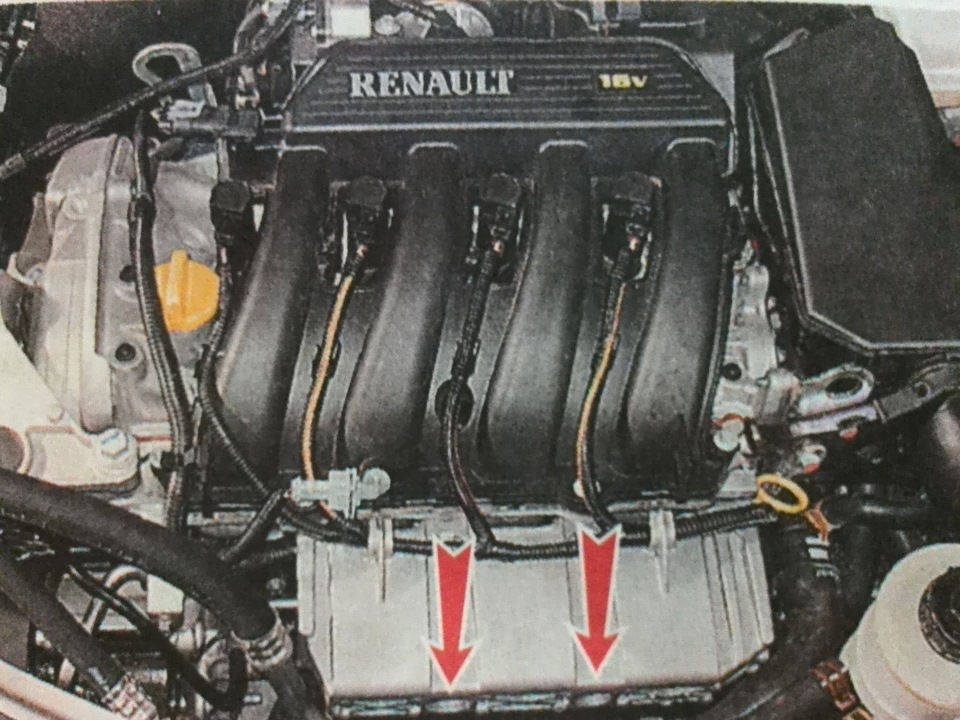

Проверку удобнее выполнять в сухую погоду, когда даже незначительная герметичность будет видна. Конечно же для осмотра нам понадобится смотровая яма. Топливопровод проложен по днищу кузова и снаружи закрыт защитным кожухом. Его негерметичность можно обнаружить по подтёкам и запаху бензина. Включаем зажигание чтобы топливный насос создал давление и лезем смотреть и нюхать ) Если подтёков и запаха нет то кожух снимать не следует. Соответственно данных симптомов у меня обнаружено не было и я кожух не снимал. Находится кожух в правой части днища, вот он

Внешним осмотром проверяем герметичность топливного бака, у меня всё в порядке

Особенно внимательно осматриваем место соединения топливопровода возле топливного бака. Там у меня тоже всё ок.

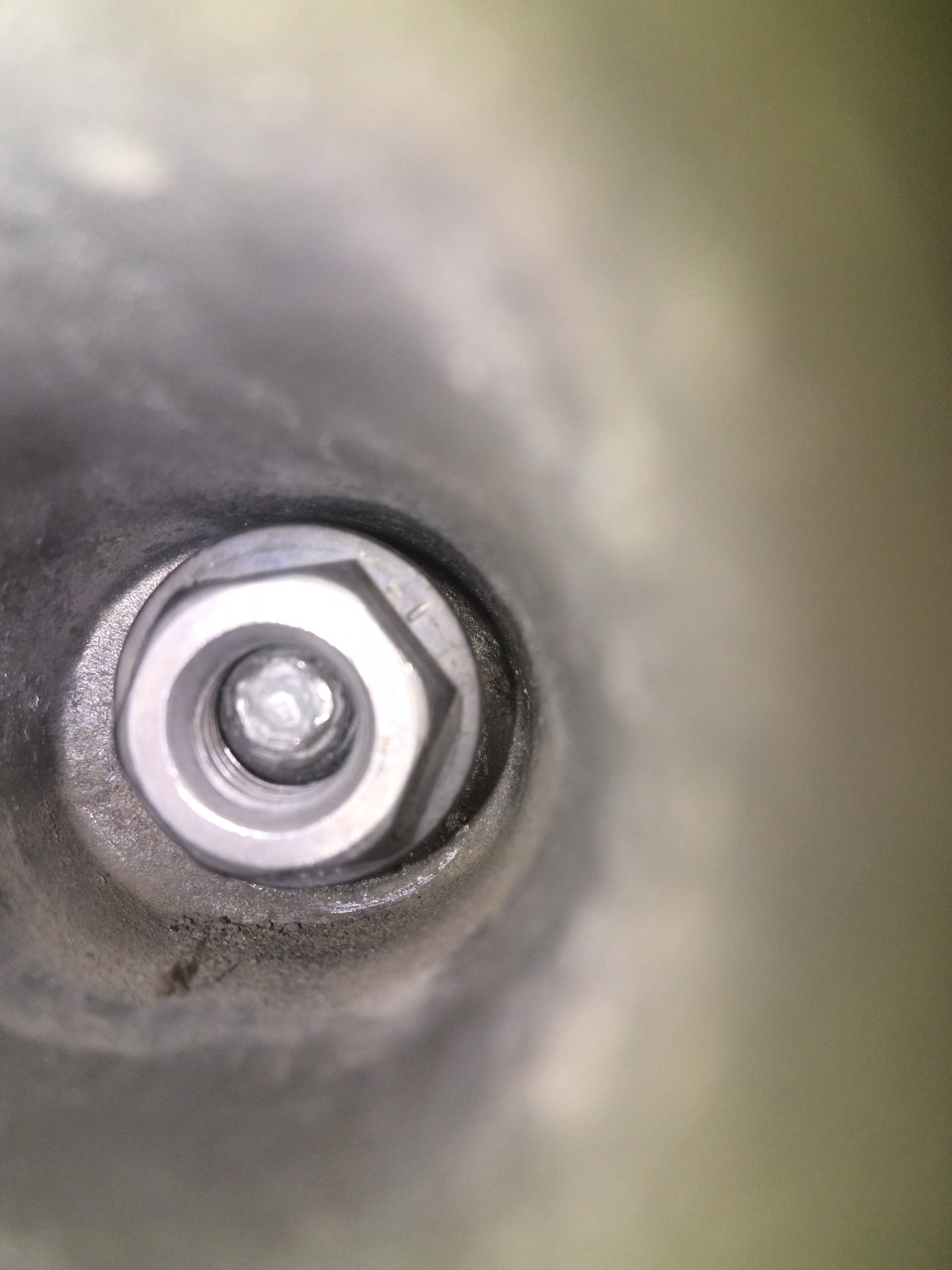

Также нужно проверить герметичность соединения трубки топливопровода с топливной рампой. Ноя не смог открутить защитный кожух рампы, одна гайка нормально открутилась а на второй шпильке её походу нет и там шпилька обломлена наверное, вообщем не снимается (

Помните, что при обнаружении негерметичности топливопровода неисправность нужно устранить в кратчайший срок, т.к. это может привести к пожару!

Цена вопроса: 0 ₽

Пробег: 60 000 км

Внешняя негерметичность топливной системы (признаком является запах газа в кабине, гараже или возле автомобиля)

Тема: Неисправности системы питания двигателей работающих на сжиженном газе

Внешняя негерметичность топливной системы (признаком является запах газа в кабине, гараже или возле автомобиля)

Причины:

— негерметичность соединенийв штуцерах, повреждение прокладок, ослабление крепления различных крышек и других соединяемых деталей от запорно-предохранительной арматуры до испарителя газа;

— негерметичность редуктора низкого давления- возможно повреждение диафрагм и выход газа, соответственно, через отверстие в регулировочной гайке или через отверстие контрольного штока регулировочного ниппеля второй ступени, или воздушный фильтр (при неработающем двигателе).

Внутренняя негерметичность элементов топливной системы (признаком может являться повышенный расход топлива)

Причины:

— негерметичность расходного или магистрального вентилей в закрытом положении;

— нарушение герметичности клапана первой ступени РНД;

— негерметичность клапана второй ступени РНД;

— повреждение диафрагмы разгрузочного устройства редуктора — при этом газ будет поступать через штуцер и трубку непосредственно во впускной трубопровод, нарушая работу системы в целом, особенно на холостом ходу.

Количество газа, поступающего в смеситель, не соответствует оптимальному для различных режимов работы двигателя (переобогащение или переобедненение смеси)

Причины:

— количество и давление (разрежение) газа в первой и второй ступенях РНД не соответствует норме из-за различных повреждений или неправильной регулировки, включая клапан второй ступени и экономайзерное устройство;

— засорение газовых фильтров;

— подсос воздуха через неплотности.

Карбюратор-смеситель не обеспечивает получение смеси нужного состава. Причины аналогичны неисправностям карбюратора системы питания карбюраторного двигателя.

В том случае, если завоздушена топливная система дизельного двигателя, неисправность может проявляться как постоянно при запусках после длительного простоя, так и долго не напоминать о себе. Это зависит от интенсивности подсоса воздуха. Основными симптомами попадания воздуха в топливную систему дизеля независимо от модификации силового агрегата являются:

- дизельный мотор легко запускается «на холодную», но дальнейшая работа ДВС не отличается стабильностью;

- дизель может подтраивать и трястись после запуска, реакции на нажатие педали газа становятся вялыми и замедленными;

- после стоянки агрегат необходимо все дольше крутить стартером, затем происходит схватывание и повторяются симптомы, описанные в первом случае.

- по мере прогрессирования неисправности дизель от стартера уже не заводится, не всегда удается завести двигатель даже при помощи пусковых устройств или рывка на буксире;

Для более точного определения, что причиной проблемного пуска является именно воздух в топливной системе дизеля, необходимо произвести визуальный анализ поступления топлива в цилиндры. Для этого дизельный мотор от 30 до 50 сек. нужно крутить стартером для заполнения выпускного тракта выхлопом, а после произвести анализ выхлопных газов.

Если топливоподача в норме, тогда даже при учете того, что мотор не запускается, из выхлопной системы все равно будет выходить небольшое количество дыма. Зачастую дым будет иметь сероватый оттенок. В редких случаях дымление может быть и при отсутствии подачи горючего. Это говорит о том, что в цилиндры попадает избыточное количество масла, но такой выхлоп будет синевато-сизым. Стоит отметить, что диагностировать данную неисправность по цвету выхлопа можно только условно.

Возможные места подсоса воздуха

Завоздушивание системы топливоподачи может произойти как неожиданно, так и стать результатом недавно осуществленных ремонтных работ. Воздух может проникать в топливную систему дизеля из разных мест, а общее количество потенциальных «окон» напрямую будет зависеть от того, сколько лет ТС находится в эксплуатации и в каких условиях эксплуатируется конкретный автомобиль.

Топливная система завоздушивается как при потере герметичности в главной магистрали, так и в обратной. Нарушение уплотнений в магистралях заставляет солярку стекать обратно в топливный бак. Двигатель может заводиться после простоя благодаря тому, что в полостях ТНВД остается горючее, но далее дизель быстро глохнет и повторно уже не заводится.

Воздух в топливной системе дизельного двигателя может оказаться по причине того, что нарушено уплотнение соединений, резиновые топливные шланги потрескались, испортились хомуты. Также от коррозии могут пострадать топливопроводы, особенно в месте соединения с топливным фильтром.

К завоздушиванию могут привести нарушения уплотнения топливоподкачивающего насоса. Отдельного внимания заслуживает магистраль для обратного слива топлива на форсунках (обратка), так как частым явлением становится нарушение герметичности топливопроводов на данном участке.

Еще одним местом для проникновения воздуха в систему топливоподачи может оказаться сам топливный насос. Нарушение уплотнения вала привода или крышки насоса приведут к подсосу воздуха ТНВД. Также в конструкции присутствуют и другие места на насосе, которые могут пропускать воздух. Добавим, что диагностику топливного насоса высокого давления необходимо осуществлять силами специалистов по ремонту дизельной аппаратуры.

Как самому обнаружить подсос воздуха: магистрали, ТНВД, обратка

Исключение других возможных причин позволяет предположить наличие подсоса воздуха в топливную магистраль. Начинать поиск неисправности необходимо с детального визуального осмотра моторного отсека. Следующим шагом станет осмотр нижней части авто. Обнаружить заметные трещины и другие дефекты трубопроводов, потеки солярки и мокрые пятна достаточно легко.

Если система завоздушивается, но явных признаков нарушения герметичности не видно, тогда для дальнейшей диагностики необходимо отключить топливный насос от топливных магистралей. Затем потребуется отдельная чистая емкость, в которую потребуется налить до 5 литров солярки без каких-либо примесей. Также будут необходимы 2 чистых изнутри и снаружи шланга (около 60 см. в длину), а еще два хомута. Помните, что чистота крайне важна при любых работах с топливной аппаратурой, так как попадание малейших частиц мусора в насос может привести к его выходу из строя и последующему дорогостоящему ремонту.

После отсоединения от ТНВД топливоподающей магистрали и обратки, на их место устанавливаются приготовленные шланги, которые опускаются в емкость с налитым чистым дизтопливом. Далее необходимо закрепить шланги в емкости так, чтобы они не смещались. Для этого крепим их на насосе хомутами, а в отдельной емкости для топлива любым удобным способом зависимо от типа используемой емкости.

После этого необходимо осуществить удаление воздуха из топливной камеры насоса. Отметим, что решение просто крутить мотор стартером для того, чтобы насос начал самостоятельно засасывать солярку из емкости, является неправильным и настоятельно не рекомендуется. Правильных способов решения задачи несколько. Далее рассмотрены самые простые, которые помогут ответить на вопрос, как удалить воздух из дизельного топливного насоса высокого давления прямо у себя в гараже.

Для этого емкость с соляркой необходимо поднять выше того уровня, на котором расположен ТНВД. Далее нужно найти место, где на насосе находится штуцер обратной магистрали для слива топлива. Это место потребуется тщательно отмыть, чтобы исключить любое попадание грязи. Затем болт штуцера можно вывернуть, а через открывшееся отверстие откачать воздух. Откачку производят спринцовкой, особым вакуумным насосом и т.д. Воздух откачивается до того момента, пока из отверстия не появится дизтопливо. После этого можно вкрутить болт на место и на пару минут запустить двигатель. Запуск необходим для окончательного удаления воздуха.

Ко второму способу относится решение снять шланг подачи топлива с насоса и начать отсасывать топливо до того момента, пока оно не будет выходить плотным потоком. Далее шланг можно надеть на штуцер топливного насоса и обжать при помощи хомута. Затем откручивается болт на штуцере обратной магистрали, а воздух выходит самостоятельно. После всех процедур дизель запускается на несколько минут для полного удаления остатков воздуха из насоса. Запуск можно будет еще раз повторить спустя какое-то время.

По окончании емкость с соляркой ставят выше уровня насоса. Дальше автомобиль оставляют на 8-10 часов. Если после простоя дизель нормально завелся, это говорит о том, что в топливную систему попадает воздух, причем это происходит через топливную магистраль. Следующим этапом диагностики становится размещение емкости с соляркой так, чтобы она оказалась ниже уровня ТНВД. После этого автомобиль снова оставляют на 8-10 часов. Если после простоя дизель не завелся или запуск сопровождается проблемами, тогда вероятен подсос воздуха через насос или магистрали «обратки» на дизельных форсунках.

Во втором случае необходимо учитывать, что конструктивно не во всех дизелях обратная магистраль с форсунок выводится на ТНВД. Местом выведения может быть топливный фильтр, магистраль топливного фильтра. Если это так, тогда описанный далее способ диагностики обратки форсунок можно не применять.

Чтобы уточнить место неисправности, запускаем дизель и выгоняем воздух. Емкость с топливом снова ставим ниже уровня насоса. Трубки, которые отвечают за обратку форсунок и соединены с топливным насосом, необходимо плотно пережать. Машину можно повторно оставить на 8-10 часов. Если дизель после простоя нормально запустился и стабильно работает, тогда подсос воздуха происходит через обратную магистраль дизельных форсунок. В том случае, если проблемы, которые возникали и ранее при попытке завести мотор, проявились снова, тогда это говорит о подсосе воздуха через ТНВД. Насосу при такой неисправности требуется ремонт в специализированной мастерской. Также не редки случаи, когда в процессе диагностики выявляется сразу несколько мест, где нарушена герметичность.

В процессе поиска места завоздушивания также проверяется топливный фильтр. Поверка осуществляется по схеме: емкость с соляркой — топливный фильтр — ТНВД. Емкость с горючим ставится ниже уровня насоса. Если подсос в топливном фильтре не выявлен, подобным образом на герметичность проверяется подкачивающий насос.

Отсутствие явных проблем с топливным насосом, подкачивающим насосом, обраткой форсунок и топливными магистралями может указывать на попадание воздуха в топливную систему дизеля через топливный бак. Для более точной диагностики необходимо обратиться на СТО, где специалисты проведут проверку на герметичность при помощи узкоспециального профессионального оборудования.