Зубчатое колесо или шестерня — это элемент зубчатой передачи в виде диска

с зубьями на цилиндрической или конической поверхности. Зубчатая пара состоит из 2-х шестерен, соприкасающихся

между собой зубьями. Через зубья одна шестерня передает вращение другой. Часто в литературе большую шестерню

называют зубчатым колесом.

Встала задача ремонта зубчатой пары (сателлиты-ведущее колесо).

Для того, чтобы приступить к расчетам шестерни, необходимо снять замеры с существующей.

Для расчета нужны такие параметры, как число зубьев и модуль.

Модуль — это отношение окружного шага к числу π. Число зубьев можно посчитать, а вот методы измерения модуля мне не известны.

Поэтому модуль буду вычислять.

Считаем число зубьев Z и измеряем наружный диаметр d a. Если зуб колеса или шестерни косой,

то необходимо еще определить угол наклона зубьев. Для этого потребуется чистый лист бумаги, металлический угольник, транспортир, струбцина, синька.

Чем тяжелее будет угольник тем лучше.

На край стола или верстака укладывается лист бумаги, сверху накладывается угольник и прижимается струбциной. Колесо или шестерня очищаются от технической грязи.

Вершины зубьев красятся равномерно синькой. Чтобы синька долго не засыхала, разводить ее лучше светлыми марками масла. Далее колесо прокатывается вдоль угольника.

Зубья оставят следы на бумаге. Затем при помощи транспортира измеряют угол. Не следует путать этот угол с углом настройки на зубофрещерном станке. Там

используется угол наклона зубьев по делительному диаметру.

При расчете используются следующие буквенные обозначения:

- z — число зубьев шестерни;

- d a — диаметр вершин зубьев шестерни;

- α — угол зацепления (профиля зуба);

- β a — угол наклона зубьев по наружному диаметру;

- m t — модуль по торцу;

- m n — модуль нормальный;

- x — коррекция;

- β — угол наклона зубьев по делительному диаметру;

- d — диаметр делительный.

Определение модуля шестерни

Необходимо принять модуль из стандартных, ориентируясь на модуль нормальный.

ГОСТ 9563-60:

0.05, 0.055, 0.06, 0.07, 0.08, 0.09, 0.1, 0.11, 0.12, 0.14, 0.15, 0.18, 0.2, 0.22, 0.25, 0.28, 0.3,

0.35, 0.4, 0.45, 0.5, 0.55, 0.6, 0.7, 0.8, 0.9, 1, 1.125, 1.25, 1.375, 1.5, 1.75, 2, 2.25, 2.5,

2.75, 3, 3.5, 4, 4.5, 5, 5.5, 6, 7, 8, 9, 10, 11, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45,

50, 55, 60, 70, 80, 90, 100.

Естественно, данный метод имеет погрешности. Поэтому косозубые шестерни рекомендуется изготовлять сразу парой. Велика вероятность, что

угол наклона зубьев будет рассчитан не точно.

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня».

За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров. Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг.

m=h/2,25,

где h — высота зубца. И, наконец,

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки. Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца. Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25. Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается. Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров. Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления. Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Расчет модуля зубчатого колеса – калькулятор

Ошибка: Не все поля заполнены

Зубчатое колесо – это основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Модуль зуба – называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб.

На данной странице вы сможете с лёгкостью рассчитать основные параметры шестерни (зубчатого колеса).

Расчет модуля зубчатого колеса можно произвести благодаря двум формам . Первая рассчитывает из параметров делительной окружности и количество зубьев, но не всегда удобно померить диаметр делительной окружности. По этому была создана вторая форма где вам достаточно только знать общий радиус шестерни (который без проблем можно померить при помощи штангенциркуля) и количество зубьев.

Немного исторической справки

Сама по себе идея механической передачи восходит к идее ворота. По принципу своей работы шестерня является бесконечным рычагом, в котором роль второй, ведущей, шестерни играл человек, животное, вода и т.д. Человек быстро заметил, что имея более длинный рычаг, на вороте, затрачивается меньшее количество усилий. Когда и кому первому пришла идея соединить два ворота вместе доподлинно не известно. Но скорее всего это изобретение возникло относительно одновременно сразу в нескольких регионах, так как оно было логически разумным.

Применяя систему из двух колёс-воротов разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства. Состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес с треугольными зубьями.

Другие калькуляторы

Так же на сайте доступны другие калькуляторы:

- Калькулятор фаски

- Подбора материала для 3Д печати

На чтение 15 мин Просмотров 6.9к. Опубликовано 27.07.2021

Содержание

- История

- Модуль зубьев зубчатого колеса

- Что такое модуль зубчатого колеса

- Чему равен модуль зубчатого колеса?

- Для чего нужен модуль зубчатого колеса?

- Как определить параметры шестерни?

- Как найти модуль шестерни?

- Как найти делительный диаметр шестерни?

- Как найти модуль зуба?

- Какие бывают модули зубчатых колес?

- Цилиндрические зубчатые колёса

- Продольная линия зуба

- Прямозубые колёса

- Косозубые колёса

- Шевронные колеса

- Колёса с круговыми зубьями

- Винтовые шестерни

- Секторные колёса

- Зубчатые колёса с внешним и внутренним зацеплением

- Звездочка

- Реечная передача (кремальера)

- Коронные колёса

- Конические зубчатые колёса

- Зубчатые передачи

- Типы зубчатых передач

- Эвольвентное зацепление

- Форма зубьев

- Коррегирование зубчатого зацепления

- Зубчатые передачи с точно заданным межосевым расстоянием

- Зубчатые передачи с изменяемым межосевым расстоянием

- Расчетные формулы для зубчатых передач

- Основные параметры зубчатых цилиндрических передач

- Межосевые расстояния

- Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

- Коэффициент запаса прочности при работе зуба двумя сторонами

- Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

- Номинальные передаточные числа

- Почему шестерни часто выполняют заодно с валом?

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес [4] .

Модуль зубьев зубчатого колеса

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

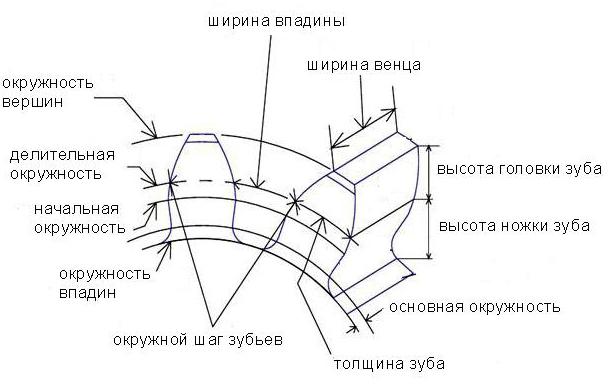

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Чему равен модуль зубчатого колеса?

Модуль зубчатого колеса Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности dд к числу зубьев z или отношению шага t по делительной окружности к числу: m = dд/z = ts/p.

Для чего нужен модуль зубчатого колеса?

Что же такое модуль шестерни? это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Как определить параметры шестерни?

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр. Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

Как найти модуль шестерни?

Как определить модуль косозубой шестерни.

Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

- Округляем до ближнего модуля. Получается модуль 1.

Как найти делительный диаметр шестерни?

Диаметр делительной окружности d является одним из основных параметров, по которому производят расчет зубчатого колеса: d = m × z, где z – число зубьев; m – модуль.

Как найти модуль зуба?

Модуль = De/Z+2. То есть диаметр окружности выступов разделить на количество зубьев плюс 2. Измеряем диаметр: Диаметр окружности выступов (De) равен 28,6 мм.

Какие бывают модули зубчатых колес?

Модуль — это линейная величина, в π раз меньшая шага зубьев p (окружного pt, осевого рx, нормального рn и других шагов) эвольвентного зубчатого колеса m = р/π. Соответственно различают модули: окружной mt, осевой mx, нормальный mn и др.

Цилиндрические зубчатые колёса

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Параметры эвольвентного зубчатого колеса:

- m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

-

- z — число зубьев колеса

- p — шаг зубьев (отмечен сиреневым цветом)

- d — диаметр делительной окружности (отмечена жёлтым цветом)

- da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

- db — диаметр основной окружности — эвольвенты (отмечена зелёным цветом)

- df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

- haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

Для целей стандартизации, удобства изготовления и замены зубчатых колёс в машиностроении приняты определённые значения модуля зубчатого колеса m, представляющие собой ряд из чисел на выбор: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 25; 32; 40; 50; 60; 80; 100.

Зубчатые колеса могут быть изготовлены с различным смещением режущей рейки: без смещения (нулевое зубчатое колесо или «с нулевыми зубцами»), с положительным смещением (смещение в сторону увеличения материала), с отрицательным смещением (смещение в сторону уменьшения материала).

Высота головки зуба — haP и высота ножки зуба — hfP — в случае нулевого зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

Продольная линия зуба

Цилиндрические зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Прямозубые колёса

Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, их работа имеет наивысший КПД, но, в то же время, предельный передаваемый крутящий момент таких колес ниже, чем косозубых и шевронных.

Косозубые колёса

Зубья располагаются под углом к оси вращения, а по форме образуют часть винтовой линии. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом. Также увеличена площадь контакта, что при тех же размерах с прямозубыми позволяет передавать больший крутящий момент. При работе косозубой пары зацепления возникает механическая осевая сила, направленная вдоль оси вращения каждого колеса и стремящаяся раздвинуть оба колеса в противоположные стороны от плоскости контакта, что обязательно требует применения упорных подшипников. Увеличенная площадь трения зубьев косозубого зацепления вызывает дополнительные потери мощности на нагрев. В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Шевронные колеса

Изобретение шевронного профиля зуба часто приписывают Андре Ситроену, однако на самом деле он лишь выкупил патент на более совершенную схему, которую придумал польский механик-самоучка [6] . Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

Колёса с круговыми зубьями

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные колёса

Секторное колесо представляет собой часть обычного цилиндрического колеса с зубьями любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Зубчатые колёса с внешним и внутренним зацеплением

Звездочка

Шестерня-звезда – это основная деталь цепной передачи, которая используется совместно с гибким элементом – цепью для передачи механической энергии.

Реечная передача (кремальера)

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Коронные колёса

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах. Передачи с цевочным колесом — одни из самых ранних и просты в изготовлении, но характеризуются очень большими потерями на трение.

Конические зубчатые колёса

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

Зубчатые передачи

Зубчатые передачи — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Зубчатые передачи служат для того, чтобы непрерывно передавать силу и крутящий момент двух валов, расположение которых определяет тип имеющейся зубчатой передачи. Вот о том, что представляют зубчатые передачи, мы и поговорим в этой статье.

Типы зубчатых передач

Эвольвентное зацепление

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Для прямозубых цилиндрических передач форма зубьев определяется DIN 867, DIN 58400; конических передач — DIN 3971; червячных передач — DIN 3975; шлицевых соединений — DIN 5480 (см. рис. «Прямые и косые зубья (наружное зацепление)» ).

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30 15°, 17°30′| 22°30′ и 25°.

Коррегирование зубчатого зацепления

Коррегирование зубчатого зацепления (изменение высоты головки зуба (см. рис. «Коррегирование зубчатого зацепления прямозубой цилиндрической передачи (циклоидное зацепление)» ) применяется для предотвращения подрезания у шестерен с малым количеством зубьев. Оно позволяет увеличить прочность ножки зуба и точно обеспечить межосевое расстояние.

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи.

Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес.

Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

Расчетные формулы для зубчатых передач

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Коэффициент запаса прочности при работе зуба двумя сторонами

Например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636.

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них.

Почему шестерни часто выполняют заодно с валом?

Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

Источники

- https://ru.wikipedia.org/wiki/%D0%97%D1%83%D0%B1%D1%87%D0%B0%D1%82%D0%BE%D0%B5_%D0%BA%D0%BE%D0%BB%D0%B5%D1%81%D0%BE

- https://doctordent.su/pulpit/kak-opredelit-modul-zuba-shesterni-po-diametru.html

- https://novoe-info.ru/chto-takoe-modul-zubchatogo-kolesa/

- https://novoe-info.ru/kak-nayti-modul-zubchatogo-kolesa/

- https://morflot.su/kak-vychislit-modul-zubchatogo-kolesa/

- https://wiki2.org/ru/%D0%97%D1%83%D0%B1%D1%87%D0%B0%D1%82%D0%BE%D0%B5_%D0%BA%D0%BE%D0%BB%D0%B5%D1%81%D0%BE

- https://nzmetallspb.ru/prochee/modul-zubev-zubchatogo-kolesa-raschet-standartnye-opredelenie.html

- https://armatool.ru/modul-zubev-zubcatogo-kolesa-rascet-standartnye-opredelenie/

- Назад

- 1

- 2

- 3

- 4

- 5

- 6

- Далее

- Страница 1 из 8

Рекомендуемые сообщения

-

#1

Черчу шестерню с образца, не получается определить модуль. Что намерял:

кол-во зубов z: 22

диаметр вершин da: 58мм

диаметр впадин df: 48мм

угол наклона зубов β: 35°

ширина венца be: 26,4мм

длинна общей нормали (5 зубов) W: 28,3мм (может быть больше — шестерня ходила).

Почему такие ровные диаметры сам удивлен. Шестерня из КПП японского грузовичка Nissan.

Пробовал генерить разным софтом, что то похожее получается при модуле 2, но не точно. Подозреваю что надо что то мутить со смещениями, но пока не получилось. Мож подскажет кто куда копать.

Изменено 12.03.2016 15:05 пользователем Beeperz

Поделиться сообщением

Ссылка на сообщение

-

#2

Черчу шестерню с образца, не получается определить модуль. Что намерял:

кол-во зубов z: 22

диаметр вершин da: 58мм

диаметр впадин df: 48мм

угол наклона зубов β: 35°

ширина венца be: 26,4мм

длинна общей нормали (5 зубов) W: 28,3мм (может быть больше — шестерня ходила).

Почему такие ровные диаметры сам удивлен. Шестерня из КПП японского грузовичка Nissan.

Пробовал генерить разным софтом, что то похожее получается при модуле 2, но не точно. Подозреваю что надо что то мутить со смещениями, но пока не получилось. Мож подскажет кто куда копать.

Как определить модуль шестерни

Диаметр шестерни делим на количество зубьев ,и прибавляем ещё 2зуба .Таким образом получаем модуль зуба .Пример, Шестерёнка диаметром 154 делим на 76 +2=78 зубьев . в итоге .

154 делим на 78= получаем 1.97 округляем, получаем модуль 2.

Наружный диаметр шестерни поделить на количество зубьев плюс два.

Номер модульной фрезы определяет количество зубьев у шестерёнки.

Ниже представлена формула

Изменено 12.03.2016 15:19 пользователем VIKTOR 220

Поделиться сообщением

Ссылка на сообщение

-

#3

<b>VIKTOR 220</b>, то что Вы написали относится только к прямозубым. Тут другой случай. И дисковыми фрезами косой зуб не режется.

Поделиться сообщением

Ссылка на сообщение

-

#4

Попробовал посчитать в компасе. Действительно получается модуль 2 но что бы получить ровные размеры диаметров применяестя коррегирование , то есть уменьшение диаметра шестерни на 0,0734. Собственно шестерни просчитываются при заданном осевом расстоянии между осями шестерён. На одном валу сидит несколько шестерёнок и все они подгоняются к сежосевому расстоянию методом коррегирования.

Изменено 12.03.2016 15:27 пользователем papaLis

Поделиться сообщением

Ссылка на сообщение

-

#5

VIKTOR 220, то что Вы написали относится только к прямозубым. Тут другой случай. И дисковыми фрезами косой зуб не режетс

Да быстро прочитал сообщение и написал на прямозубую шестерёнку ..Вы правильно поправили меня но не чего может другим пригодится .А про косозубую шестерёнку надо читать букварь.

Изменено 12.03.2016 15:29 пользователем VIKTOR 220

Поделиться сообщением

Ссылка на сообщение

-

#6

то есть уменьшение диаметра шестерни на 0,0734

Во блин, а у меня совсем наоборот, при модуле 2 получается шестерня меньше — если округленно то типа 47х57, пробовал в солиде (тулбокс, din), в джиртрахе и киссофте. Но там куча параметров которые можно крутить (кроме солида, там только базовые). Что же мне указывать на чертеже, чтоб было правильно с точки зрения гост/ескд? По идее я же не могу просто указать что модуль 2, а диаметры вот такие, и еб…сь (то есть коррегируйте

Изменено 12.03.2016 16:06 пользователем Beeperz

Поделиться сообщением

Ссылка на сообщение

-

#7

Считал программой » Mech Soft for Solid Works 2004 » выдала следующие результаты:

наружный диаметр 57,714 мм

диаметр впадин 48,714

нормаль по пяти зубьям 27,652

Поделиться сообщением

Ссылка на сообщение

-

#8

Вот и у меня такая же борода — никак не подобрать чтоб совпало с реальными размерами. Игрался по всякому со смещением — всеравно не попадает чтоб совпали и диаметры оба и нормаль

Удалось единственно все это срастить задав в киссофте свою форму базового профиля, размеры совпали но получился нереально маленький радиус ножки зуба.

Поделиться сообщением

Ссылка на сообщение

-

#9

А угол зуба шестерни там 20 градусов или нет -иногда в коробках делают шестерни с меньшим углом.

Поделиться сообщением

Ссылка на сообщение

-

#10

У меня получилось с корригированием 0,0715

Изменено 12.03.2016 17:45 пользователем E_T

Поделиться сообщением

Ссылка на сообщение

-

#11

Вероятно, угол наклона зуба не 35, а 35.5. НООООО. Зубчатое зацепление изготовленное не парой, работать вряд ли будет.. Тем более при таком угле наклона…

Поделиться сообщением

Ссылка на сообщение

-

#12

А угол зуба шестерни там 20 градусов или нет -иногда в коробках делают шестерни с меньшим углом.

К сожалению это никак проверить не могу, для этого же вроде какой то специнструмент нужен, у меня нет. Решил пока считать его 20.

У меня получилось с корригированием 0,0715

А можно поподробнее по расчетам? Если в софтине какой, то может проще выходной файлик кинуть? Готов в личку кинуть email, например.

Вероятно, угол наклона зуба не 35, а 35.5

Учитывая что мерял я колхозным методом по оттиску, запросто.

Согласен, это скорее всего. Ну пока буду пытаться все ж с 1 шестерней попробовать разобраться. Если никак то будем делать пару.

Изменено 12.03.2016 19:14 пользователем Beeperz

Поделиться сообщением

Ссылка на сообщение

-

#13

Без чертежей японца очень сложно просчитать и изготовить. Во первых они шаги рассчитывают в дюймах (диаметральный питч) во вторых профиль зуба для авто часто и густо меньше 20 градусов, в третьих применяется коррегирование смещением и углом наклона, ну и в четвертых, коэффициенты головки и ножки зуба могут быть больше. Поэтому проще пересчитать пару под наш инструмент и гост, чем заниматься бесполезной подгонкой одной шестеренки под другую япошку.

Поделиться сообщением

Ссылка на сообщение

-

#14

А можно поподробнее по расчетам? Если в софтине какой, то может проще файлик кинуть? Готов в личку кинуть email, например.

Расчеты обычные. Сдвиг подбирал методом тыка пока не получил нужный внешний диаметр. Если угол не 35 град, то значение сдвига будет другое. Угадать трудно.

Есть модель в формате step, могу скинуть. Почему-то в сообщении прикрепить не удалось, нет прав. :fool:

Изменено 12.03.2016 19:22 пользователем E_T

Поделиться сообщением

Ссылка на сообщение

-

#15

vverzhlyuk, абсолютно верно. Велосипед уже давно обсосан. А игра цифрами — ну так, если заняться больше нечем….

Поделиться сообщением

Ссылка на сообщение

-

#16

Расчеты обычные. Сдвиг подбирал методом тыка пока не получил нужный внешний диаметр. Если угол не 35 град, то значение сдвига будет другое. Угадать трудно.

Под сдвигом вы что понимаете? И расчеты ваши мне все-равно непонятны, я как не изголялся, у меня всегда на выходе получалась шестерня меньше чем нужно, я поскольку вы говорите, коэффициент 0,07, я так понял что шестерня получилась больше и вы ее откоррегировали, в сторону уменьшения? Если не трудно, можете описать как вы это получили? Буду очень признателен, ибо станет понятно что я не так делал.

Поделиться сообщением

Ссылка на сообщение

-

#17

Без корригирования шестерня получалась меньше.

Поделиться сообщением

Ссылка на сообщение

-

#18

Короче. В «Компасе» есть библиотека «валы и механические передачи 2D» …. попробуй, тыцьни…))))) тебе понравится…))) (только в Главном меню вверху на «библиотеках» нужно активировать эту байду (галочку поставить). Будет работать только в формате «чертёж». И любой твой каприз….(там вверху есть «вкладки», если присмотреться есть и нестандартные модуля, и заморские питчи!…. Прорвёмся!!!! )))

Поделиться сообщением

Ссылка на сообщение

-

#19

P.S. В 16-й версии даже «мультики» показыват, как оно будет крутится….!!!! ))))

Поделиться сообщением

Ссылка на сообщение

-

#20

здравия желаю,а не проще — положить червячную фрезу- что она покажет… будет же видно всё.. угол померить по колхозному угломером, как вариант, если есть возможность — обкатать имеющуюся шестерню на станке.. .. сделать пару образцов.. .. нарезать тем углом что на мерили, и посмотреть, если нет- сделать корректировку в нужную сторону.. ..если есть возможность тогда делать пару, левый и правый угол.. Это для тех кто не любит , ленится или не умеет считать.. к коим и я отношусь.. колхозно но работает

Изменено 12.03.2016 22:17 пользователем Алексей-ko

Поделиться сообщением

Ссылка на сообщение

-

#21

. к коим и я отношусь.. колхозно но работает

….а если вдруг на лифт знакомый слесарь спросил.? Или на ракету какую-то? А? не отвечай. Не надо.

Поделиться сообщением

Ссылка на сообщение

-

#22

да я и не отвечаю..я в Кыивв пошлю.. кстати.. ,я . вы уверены что нарежете обычной фрезой.. тот же м 2 а? а уверены что сделаете ее по вашему по книжному а закалите как Г-но,и ваш лифт в ракете не упадёт из за того что шестерню слопает или она по крошится,а- не отвечайте не надо…если вы берётесь делать вещь для ракеты — нужно включить голову именно по этому поводу .я не берусь делать то за что ответственность будет стоить дороже самой железки. а Ваня русский так всегда делал и всё работало, не было компьютеров и не все имели умные книжки а ремонтировать было всё равно нужно

вас в какой нибуть колхоз тот же или в ремонтный цех отослать , когда авральная ситуация,отнять компьютер и книжку,и сидите считайте,а время идёт а люди стоят

а вообще лучше заказать в Китае

Изменено 12.03.2016 23:32 пользователем Алексей-ko

Поделиться сообщением

Ссылка на сообщение

-

#23

…Ваня!….ПРОЕХАЛИ!!! (на счёт зубчатого зацепления)….и на счёт колхоза! НЕ

ЗАСАРЯЙ ЭФИР!!!

Поделиться сообщением

Ссылка на сообщение

-

#24

вот и до ракет добрались,а ракета штука одноразовая,как презерватив На КПП заменить пару,рассчитать и изготовить нет проблем,но экономика размажет вас по этой КПП тонким слоем,кстати японцы давно уже в метрической системе работают,может совсем древний грузовичёк

Поделиться сообщением

Ссылка на сообщение

-

#25

Молодец, Ваня! Только портрет свой лучше не показывай, и про зуборезку не умничай…. Я УВЕРЕН, что уважаемые читатели форума меня поймут.

Поделиться сообщением

Ссылка на сообщение

- Назад

- 1

- 2

- 3

- 4

- 5

- 6

- Далее

- Страница 1 из 8

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

![Система Романа Абта[de]), применяется в зубчатой железной дороге](https://tutsvarka.ru/images/wikipedia/commons/thumb/d/d3/SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg/im274-320px-SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg)