Расчет зубчатой передачи

Классификация передач. По форме различают цилиндрические, конические, реечные, эллиптические, фигурные зубчатые колеса и с неполным числом зубьев. В зависимости от взаимного расположения; зубчатых колес различают зубчатые передачи с внешним и внутренним зацеплением, а также разделяются на открытые и закрытые (рис. 81).

Назначение. Зубчатые передачи относятся к механическим передачам зацепления с непосредственным контактом и применяются для изменения скорости или направления вращения ведомого звена с соответствующим изменением крутящего момента, получения точных перемещений, при необходимости точного соответствия скоростей и положений ведущего и ведомого звеньев в произвольный момент времени. Зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на зубья второго. Меньшее зубчатое колесо передачи называется шестерней, большее — колесом. Зубчатые передачи могут преобразовывать вращательное движение между валами с параллельными, пересекающимися и перекрещивающимися осями.

|

|

|

|

|

|

а |

б |

в |

г |

|

|

|

|

|

|

д |

е |

ж |

з |

|

|

|

|

|

|

и |

к |

л |

м |

Рис. 81. Виды зубчатых передач: а – внешнего зацепления прямозубая, б – внешнего зацепления косозубая, в – внутреннего зацепления прямозубая, г – внешнего зацепления реечная, д – внешнего зацепления шевронная, е – коническая прямозубая, ж – коническая косозубая, з – коническая круговая, и – коническая круговая — гипоидная, к – внешнего зацепления винтовая, л – передача с круговыми зубьями, м — планетарная.

Преимущества. Важнейшие: компактность, высокий КПД, постоянство передаточного числа, большая долговечность и надежность в работе, возможность осуществления передачи практически любых мощностей при практически любых скоростях и передаточных отношениях, простота обслуживания. Высокая технологичность, которая обусловлена высокопроизводительным специальным оборудованием и технологиями.

Недостатки. Высокие требования к качеству изготовления и монтажа. Шум при больших скоростях. Концентрация напряжений в эвольвентных передачах при точечном контакте и чувствительность к ошибкам монтажа в передачах с линейным контактом. Поэтому для реализации преимуществ при изготовлении деталей необходимо применять высококачественные материалы и технологии изготовления.

Сферы применения. 3убчатые передачи нашли самое широкое распространение среди механических передач в машинах различных отраслей. Назначение и конструкции зубчатых передач разнообразны. Их применяют во многих приборах и почти во всех машинах, в том числе и самых тяжелых и мощных для передачи мощностей до 65 тыс.кВТ (65МВт), с диаметром колес от долей миллиметра до 6м и более. Окружная скорость зубьев может достигать 270м/с. Передаточные отношения для открытой передачи принимают 10, а для закрытой

25. КПД одной ступени зубчатой передачи при высоком качестве изготовления и монтажа может достигать

0,99.

Геометрический расчет. Передаточное отношение передачи

, (14.1)

где — число зубьев шестерни и колеса соответственно.

Номинальные значения передаточных чисел и зубчатых редукторов общего назначения, выполненных в виде самостоятельных агрегатов стандартизированы:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5.

2-й рад 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2.

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел не должны отличаться от расчетных не более чем на 3%.

Расстояние между осями зубчатых колес цилиндрической передачи по межосевой линии называется межосевым расстоянием:

, (14.2)

где и

— начальные диаметры шестерни и колеса; знак плюс относится к передаче с внешним зацеплением, а минус — к передаче с внутренним зацеплением.

Стандартизированы номинальные значения межосевых расстояний aw, мм:

1-й ряд 40; 50; 63; 80100; 125; 160; 200; 250; 315; 400; 500; 630; 800

2-й ряд — — 71; 98; 112; 140; 180; 225; 280; 355; 450; 560; 710; 900.

Межосевое расстояние цилиндрической зубчатой передачи, равное полусумме делительных диаметров колеса d2 и шестерни при внешнем зацеплении или полуразности при внутреннем зацеплении, называется делительным межосевым расстоянием:

. (14.3)

Делительные диаметры для зубчатых колес прямозубой передачи

d = zm, (14.4)

для косозубой и шевронной

. (14.5)

где т — модуль зацепления основная характеристика размеров зубчатых и червячных колес. Для обеспечения взаимозаменяемости и унификации инструмента для изготовления модули цилиндрические и конические эвольвентных зубчатых колес стандартизованы: для цилиндрических колес — значения нормальных модулей, для конических — значения окружных делительных модулей в диапазоне 0,05..100мм.

1-й ряд 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

2-й ряд 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28.

Ширина венца цилиндрического зубчатого колеса определяется по одной из формул

, (14.6)

или

, (14.7)

где — коэффициент ширины зубчатого венца по межосевому расстоянию, а

— коэффициент ширины зубчатого венца по диаметру шестерни.

Коэффициенты и

связаны зависимостью:

. (14.8)

Значения коэффициентов ширины венца зубчатых колес по межосевому расстоянию выбираются из стандартного ряда: 0,1; 0,125; 0,16; 0,2; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,25 и т. д.

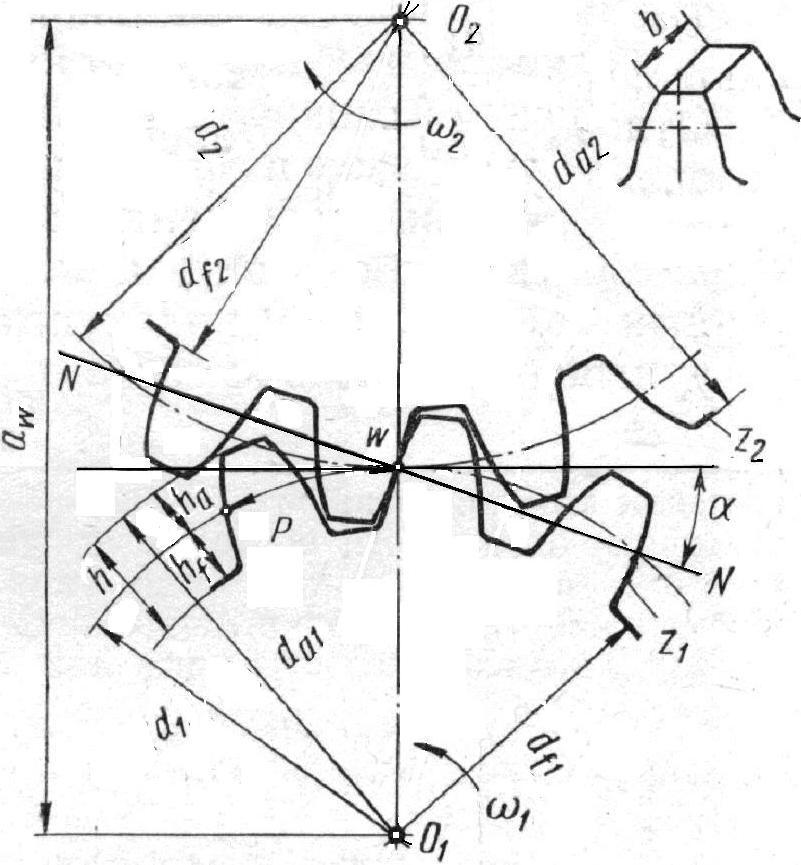

Рис. 82. Обозначения элементов зубчатого зацепления.

Для заданного числа зубьев и

, коэффициентов смещения исходного контура

и

, угла наклона зубьев

основные параметры эвольвентных цилиндрических колес внешнего зацепления, показанные на рис 82 в соответствии с ГОСТ 13755-81 определяются по расчетным формулам:

|

Параметр |

Шестерня |

Колесо |

|

Делительный диаметр |

|

|

|

Основной диаметр |

|

|

|

Начальный диаметр |

|

|

|

Диаметр вершин зубьев |

|

|

|

Диаметр впадин зубьев |

|

|

|

Межосевое расстояние |

|

|

|

Делительный угол профиля в торцевом сечении |

|

|

|

Коэффициент торцевого перекрытия |

|

|

|

Рабочая ширина зубчатого венца |

|

|

|

Коэффициент осевого перекрытия (при ширине венца |

|

|

|

Основной угол наклона |

|

Кинематический и силовой расчет. Расчетная окружная скорость v цилиндрической передачи:

— шестерни ; (14.9)

— колеса ,

где — угловая скорость зубчатого колеса; п — частота вращения зубчатого колеса;

— начальный диаметр цилиндрического зубчатого колеса.

Окружная сила цилиндрической зубчатой передачи Ft

где — крутящий момент на шестерне.

Сила давления между зубьями в цилиндрической прямозубой передаче

. (14.11)

, и радиальная сила

, в конической прямозубой и цилиндрической косозубой передачах — окружная сила

, радиальная сила

, и осевая сила Fa.

Радиальная сила в цилиндрической передаче

, (14.12)

Осевая сила, действующая на колесо косозубой цилиндрической передачи

, (14.13)

Критерии работоспособности зубчатых передач. Учитывая виды повреждений критериями работоспособности зубчатых передач являются контактная и изгибная прочность зубьев. Проектный расчет закрытых передач малой и средней твердости выполняется на контактную выносливость. Расчет на изгибную прочность зубьев в этом случае выполняется как проверочный. Для зубчатых колес высокой прочности () размеры передачи определяются из расчета зубьев на изгиб, а проверочный расчет выполняется по контактным напряжениям. Для открытой передачи проектный расчет выполняется из условия предупреждения поломки зуба с учетом износа зубьев, проверочный расчет выполняется из условия обеспечения контактной прочности.

Проектные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняют для зацепления в полюсе, так как выкрашивание зубьев начинается у полюсной линии. По зависимости для проектного расчета на контактную прочность зубьев определяется межосевое расстояние

где — коэффициент для прямозубых передач Ка = 495, а для косозубых Ка= 430,

— момент на зубчатом колесе передачи в

,

— коэффициент неравномерности распределения нагрузки по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев, который определяется по рис. 84;

— допускаемое контактное напряжение в МПа.

Рис.84. Коэффициенты неравномерности распределения нагрузки по длине контактных линий для расчета на контактную прочность.

Коэффициент ширины венца по межосевому расстоянию для редукторов принимают равным: для зубчатых колес из улучшенных сталей при несимметричном расположении

= 0,315…0,4; для зубчатых колес из закаленных сталей

= 0,25…0,315; при симметричном расположении зубчатых колес относительно опор

= 0,4…0,5; для передвижных зубчатых колес коробок скоростей

= 0,1…0,2. Принимаются стандартные значения

.

Допускаемое контактное напряжение

, (14.15)

где — предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 14.1);

— коэффициент безопасности; ZR — коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv — коэффициент, учитывающий окружную скорость передачи; KHL — коэффициент долговечности. Коэффициент безопасности зубчатых колес с однородной структурой материала sH = 1,1; с поверхностным упрочением зубьев sH = 1,2. Коэффициент ZR = 0,9…1; ZR =1,0 при

мкм, ZR =0,95 при

мкм и ZR =0,9 при

мкм. Коэффициент Zv = 1…1.16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v << 5м/с Zv = 1. При приближенном расчете можно принимать

.

Коэффициент долговечности KHL определяют в зависимости от отношения — базового числа циклов нагружения при котором определяется предел контактной выносливости и

— эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают в зависимости от твердости НВ рабочей поверхности зубьев либо по формуле

. (14.16)

При эквивалентном числе циклов нагужения зубьев колес больше базового коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов

нагружения зубьев меньше базового то

Если при расчете колес из нормализованной или улучшенной стали , то принимают

.

Таблица 14.1. Предел контактной выносливости при базовом числе циклов

|

Термическая обработка |

Твердость поверхностей зубьев |

|

|

Нормализация или улучшение |

|

|

|

Объемная закалка |

|

|

|

Поверхностная закалка |

|

|

|

Цементация или нитроцементация |

|

|

|

Азотирование |

|

|

Эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

, (14.18)

где с — число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; — частота вращения рассчитываемого зубчатого колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (14.19)

где Tmax — максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения

.

Допускаемое контактное напряжение для зубьев прямозубых передач определяют раздельно для шестерни и колеса и в качестве расчетного принимают меньшее из них. При расчете зубьев косозубых передач, в которых зубья шестерни значительно превышают твердость зубьев колеса, расчетное контактное напряжение

, (14.20)

где и

— допускаемые контактные напряжения зубьев шестерни и колеса, вычисляемые по формуле (14.15);

— минимальное допускаемое напряжение из этих двух допускаемых напряжений.

Полученный по формуле (14.14) межосевое расстояние следует округлить до ближайшего большего стандартного значения. При проектировочном расчете числом зубьев

шестерни задаются, а число зубьев колеса

. Для зубчатых передач без смещения рекомендуется принимать

зубьев для обеспечения отсутствия подрезание зубьев. Для уменьшения габаритных размеров тихоходных зубчатых передач допускается

зубьев. В быстроходных передачах в целях уменьшения шума рекомендуется принимать

зубьев.

Расчет зубьев на изгибную прочность. Предварительное значение модуля зубчатой передачи определяется из условия проектного расчета зубьев на изгиб.

Рис. 85. Коэффициент формы зуба.

где — коэффициент для прямозубых передач

=14, для косозубых и шевронных

=11,2;

— коэффициентом формы зуба, который определяется по рис.85;

— коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, который определяется по рис.86;

— момент на шестерне передачи в

,

— число зубьев шестерни; а

— коэффициент ширины зубчатого венца по диаметру шестерни, который определяется по формуле (14.8),

допускаемые напряжения при изгибе зубьев.

Для косых зубьев коэффициент YF определяют не по действительному числу зубьев z, а по эквивалентному по зависимости

. (14.22)

Допускаемое напряжение на изгиб для зубьев

, (14.23)

где — предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений (табл.14.2);

— коэффициент безопасности зубьев на изгиб;

— коэффициент долговечности зубьев на изгиб;

— коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья;

; коэффициент безопасности

=1,7…2,2 (большие значения для литых заготовок).

Рис. 86. Коэффициенты неравномерности распределения нагрузки по длине контактных линий для расчета на изгибную прочность. Схемы расположения колес показаны на рис.84.

Таблица 14.2 Пределы выносливости материалов зубчатых колес на изгиб

|

Вид термообработки и марка стали |

Твердость зубьев |

|

|

|

на поверхности |

в сердцевине |

||

|

Цементация легированных сталей: |

|||

|

содержание Ni более 1% Cr 1% и менее (например, 20ХН2М, 12ХН2, 12ХН3А) |

57-63 |

32-45 |

950 |

|

стали марок 18ХГТ, 30ХГТ, 12Х2Н4А и др. |

57-63 |

32-45 |

800 |

|

Нитроцементация легированных сталей: |

|||

|

25ХГМ |

57-63 |

32-45 |

1000 |

|

25ХГТ, 30ХГТ и др. |

57-63 |

32-45 |

750 |

|

Заделка при нагреве ТВЧ по всему контуру: |

|||

|

стали пониженной прокаливаемости (например, 55ПП) |

58-62 |

28-35 |

900 |

|

стали марок 60ХВ, 60ХН и др. |

54-60 |

25-35 |

700 |

|

стали марок 35ХМА, 40ХН и др. |

48-60 |

25-35 |

600 |

|

Нормализация или улучшение |

НВ |

180-350 |

1,35НВ+100 |

|

Азотирование легированных сталей |

— |

24-40 |

18HRCсерд+50 |

Коэффициент долговечности определяют в зависимости от отношения

— базового числа циклов нагружения при котором определяется предел контактной выносливости и

— эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. При эквивалентном числе циклов нагружения зубьев колес больше базового

коэффициент долговечности

=1.

В случае когда эквивалентное число циклов нагружения зубьев меньше базового, то

Для зубчатых колес с твердостью поверхности зубьев , а также со шлифованной переходной поверхностью зубьев показатель корня т=6, для зубчатых колес с

и нешлифованной переходной поверхностью т=9. Базовое число циклов нагружений зубьев изгибом

.

Эквивалентное число циклов перемены напряжений NFE. при работе передачи с постоянной нагрузкой

, (14.25)

где с — число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; — частота вращения рассчитываемого зубчатого колеса,

; t — продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

, (14.26)

где Tmax — максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; — передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения , показатель степени принимается согласно рекомендациям к формуле (14.24).

Значение коэффициента принимают: при односторонней нагрузке на зубья

, а при двусторонней

= 0,7…0,8 (большее значение при НВ > 350).

При известном межосевом расстоянии ориентировочное значение модуля передачи определяется по зависимости

, (14.27)

где — коэффициент для прямозубой передачи

=1400, для косозубой и шевронной

=850.

Значение модуля зацепления полученное по формуле (14.27) округляется до ближайшего стандартного значения. После определения значений межосевого расстояния и модуля

определяются число зубьев и все геометрические параметры передачи по которым выполняется проверочные расчеты.

Проверочные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

— для прямозубых передач

— для косозубых передач

где ,

— коэффициент неравномерности распределения нагрузки между зубьями в зависимости от скорости и точности изготовления;

— коэффициент динамической нагрузки, возникающей в зацеплении.

Таблица 14.3 Значения коэффициента динамических нагрузок

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

||||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) и

или

и

; б)

и

. 2. 3начения

в числителе относятся к прямозубым передачам, а в знаменателе — к косозубым.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями : а — для расчета на контактную прочность, b – для расчета на изгибную прочность.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят КНа = 1, а для косозубых коэффициент определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяют по таблице 14.3.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями : а — для расчета на контактную прочность, b – для расчета на изгибную прочность.

При действии на зубья кратковременных перегрузок выполняется проверка рабочих поверхностей зубьев на контактную прочность по максимальному контактному напряжению:

где — максимальное расчетное напряжение при перегрузке зубьев максимальным моментом

;

— допускаемое максимальное контактное напряжение для зубьев;

— расчетное контактное напряжение, вызываемое расчетным моментом

и определяемое по формуле (14.27) или (14.28). Для зубьев зубчатых колес и термообработкой нормализацией, улучшением или объемной закалкой с отпуском

, где

— предел текучести материала зубьев при растяжении; для зубьев с термообработкой — цементация, контурная закалка после нагрева ТВЧ —

; для азотированных зубьев

. Расчет зубьев по формуле (14.30) производится раздельно для колеса и для шестерни.

Расчет зубьев на изгибную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

, (14.31)

где — коэффициент учитывающий перекрытие зубьев;

— коэффициент наклона зубьев;

— коэффициент распределения нагрузки между зубьями;

— коэффициент динамической нагрузки, возникающей в зацеплении при работе передачи,

— коэффициент ширины венца зубчатого колеса по начальному диаметру шестерни.

При подстановке окружной силы по зависимости (14.10) формула (14.31) преобразуется к виду

.

Коэффициент, учитывающий перекрытие зубьев

.

При приближенных расчетах для для косозубых передач и прямозубых передач принимают .

Коэффициент наклона зубьев для прямозубых передач , для косозубых определяется по зависимости

, (14.32)

при

.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят , а для косозубых коэффициент

определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяют по таблице 14.4

Таблица 14.4 Значения коэффициента динамических нагрузок

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

|

|||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) и

или

и

; б)

и

. 2. 3начения

в числителе относятся к прямозубым передачам, а в знаменателе — к косозубым.

Если материал зубчатых колес одинаковый, то расчет зубьев на изгиб производят по шестерне, у которой толщина зубьев у основания меньше и соответственно коэффициент формы зубьев YF больше, чем у зубьев колеса. Если материал зубьев шестерни более прочный по сравнению с материалом зубьев колеса, что обычно и принимается, то расчет зубьев на изгиб нужно производить по тому зубчатому колесу, для которого отношение имеет меньшее значение. Рекомендуется материал зубьев шестерни и колеса принимать таким, чтобы отношение

для обоих зубчатых колес было примерно одинаковым.

Если известно напряжение изгиба для зуба шестерни, то для зуба колеса условие прочности на изгиб запишется в виде

. (14.33)

При действии кратковременных перегрузок зубья проверяют на пластическую деформацию или хрупкий излом при изгибе от максимальной нагрузки:

, (14.34)

где — максимальное расчетное напряжение на изгиб в зубьях при их перегрузке максимальным моментом

;

— допускаемое максимальное напряжение на изгиб для зубьев;

— расчетное напряжение на изгиб для зубьев, вызываемое расчетным моментом

и определяемое по формуле (14.31).

Значение допускаемых максимальных напряжений

на изгиб для зубьев принимают: при твердости поверхности зубьев

, где

— предел текучести материала зубьев при растяжении; при твердости

, где

— предел прочности материала зубьев при растяжении. Расчет зубьев по формуле (14.34) производят для менее прочного колеса передачи.

Задача 14.1. Выполнить расчет зубчатой передачи. Выполнить проектный и проверочный расчеты (на контактную и изгибную прочность) косозубой зубчатой передачи быстроходной ступени двухступенчатого цилиндрического редуктора. Параметры циклограммы нагружения шестерни: момент на шестерне , продолжительность работы

;

,

;

,

. Частота вращения шестерни

. Передаточное число

, передача нереверсивная. Марка стали колес — сталь 40ХН. Способ упрочнения — закалка при нагреве ТВЧ до твердости поверхности зубьев

.

Решение. Проектный расчет зубчатой передачи.

Принимаем коэффициент ширины по межосевому расстоянию из стандартного ряда значений .

Коэффициент ширины по диаметру шестерни по формуле (14.8)

.

Ориентировочное значение коэффициента неравномерности распределения нагрузки определяем по рис.84. Твердость зубьев

соответствует твердости

, согласно зависимостям на рис.88. Для схемы ІІ, при твердости зубьев

(рис.84.):

.

Предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений определяем по таблице 14.1.

=

Рис.88. Зависимости для определения твердости в единицах

Коэффициент запаса прочности .

Базовое число нагружений для материала шестерни и колеса по формуле (14.16)

Эквивалентное число циклов нагружений зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.19) с учетом того, что частота вращения на всех режимах одинакова и равна . (При постоянном нагружении эквивалентное число циклов определяется по зависимости (14.18))

=

==

= циклов.

Эквивалентное число нагружений зубьев колеса

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса по формуле (14.17)

Допустимые контактные напряжения по формуле (14.15), с учетом

— для шестерни

;

— для колеса

.

Так как твердость поверхности зубьев шестерни и колеса одинаковы, то в качестве расчетного допускаемого контактного напряжения принимаем меньшее значение

.

Расчетное межосевое расстояние определяем по формуле (14.14) для косозубой передачи

Принимаем наибольшее значение из стандартного ряда .

Находим предел усталости зубьев при изгибе по табл. 14.2. для стали 40ХН с упрочнением ТВЧ .

Базовое число циклов нагружений зубьев изгибом .

Эквивалентное число циклов нагружений изгибом зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.26) с учетом (14.24) и того, что частота вращения на всех режимах одинакова и равна :

=

=

= циклов.

Для зубьев колеса эквивалентное число циклов нагружений изгибом

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса на изгиб с учетом того, что и

, то

.

Допускаемое напряжение на изгиб для зубьев шестерни определим по формуле (14.23) при и

.

Предварительно принимаем коэффициент формы зуба шестерни .

Расчетная ширина венца зубчатого колеса

.

Принимаем стандартный размер ширина венца .

Ширина зубчатого венца шестерни .

Принимаем .

По известному значению межосевого расстояния ориентировочно определяем модуль зацепления по зависимости (14.27) для косозубой передачи

мм.

Принимаем стандартное значение модуля зацепления мм.

Предварительное значение угла наклона зубьев принимаем из диапазона . Принимаем

.

Число зубьев шестерни по межосевому расстоянию и модулю определим по зависимости:

.

Принимаем число зубьев шестерни .

Число зубьев колеса

.

Уточнение угла наклона зубьев по межосевому расстоянию и числу зубьев

0,96 и

.

Принимаем коэффициент коррекции при изготовлении зубьев .

Расчет геометрических, кинематических и силовых параметров для выполнения проверочных расчетов.

Делительные диаметры колес зацепления:

— шестерни 166,67мм;

— колеса 333,33мм.

Начальные диаметры:

— шестерни 166,67мм;

— колеса 333,33мм.

Диаметр вершин зубьев:

— шестерни 176,67мм,

— колеса 343,33мм.

Диаметр впадин зубьев:

— шестерни 154,17мм,

— колеса 320,83мм.

Делительный угол профиля зуба в торцевом сечении

Угол зацепления передачи при

.

Коэффициент торцевого перекрытия:

=1,66.

Коэффициент осевого перекрытия

=

1,12.

Окружная скорость

Принимаем при такой скорости 8-ую степень точности (табл.14.5) с шероховатостью поверхности зубьев мкм.

Таблица 14.5 Степени точности зубчатых передач

|

Степень точности |

Окружная скорость колес, м/с, не более |

Область применения |

|

|

прямозубых |

косозубых |

||

|

6 — я |

15 |

30 |

Скоростные передачи, делительные механизмы |

|

7 — я |

10 |

15 |

Передачи при повышенных скоростях и умеренных нагрузках или наоборот |

|

8 — я |

6 |

10 |

Передачи общего машиностроения, не требующие особой точности |

|

9 — я |

2 |

4 |

Тихоходные передачи с пониженными требованиями к точности |

Проверочные расчеты зубчатого зацепления на контактную прочность зубьев.

Определяем по графику на рис.87. а коэффициент неравномерности распределения нагрузки в зависимости от скорости и 8-ой степени точности изготовления

Определяем по таблице 14.3 коэффициент динамической нагрузки для твердости поверхности зубьев

при скорости

и 8-ой степени точности изготовления

=1,045.

Коэффициент неравномерности

1,26.

Расчет зубьев на контактную прочность выполняем по зависимости (14.29)

Следовательно, условие контактной прочности зубьев выполнено. Допускается превышение над

до 5%.

Проверочный расчет на изгибную прочность зубьев. Определяем по графику на рис.87 а коэффициент неравномерности распределения нагрузки на изгиб в зависимости от скорости и 8-ой степени точности изготовления

.

Определяем по графику на рис.86 б коэффициент неравномерности распределения по длине контактных линий на изгиб в зависимости от схемы зацепления и твердости зубьев

.

Определяем по таблице 14.3 коэффициент динамической нагрузки на изгиб для твердости поверхности зубьев

при скорости

и 8-ой степени точности изготовления

=1,07.

Эквивалентное число зубьев косозубой передачи определяем по формуле (14.22)

— для шестерни ,

— для колеса .

Коэффициент формы зубьев колес принимаем по графику рис.85. в зависимости от эквивалентного числа зубьев:

— для шестерни 3,75,

— для колеса 3,62.

Коэффициент учитывающий угол наклона зубьев определяем по формуле (14.32)

=

=0,88.

Коэффициент, учитывающий перекрытие зубьев передачи

=

0,6.

Окружную силу в зацеплении определим по формуле (14.10)

=

25200Н.

Расчетные напряжения изгиба в зубьях

— для шестерни

,

— для колеса

.

Следовательно, условие прочности зубьев на изгиб обеспечивается.

Задача 14.2. Определить размеры открытой конической зубчатой передачи. Передаваемая мощность N=3,5·103Вт. Передаточное числа i = 4.Частота вращения ведущего вала Передача нереверсивная.

Решение. Углы при вершинах начальных конусов

Выбираем материал зубчатых колес. Материал шестерни – сталь Ст.5, материал колеса – чугун СЧ 21–40 т. к. передача открытая расчет будет производится только из условия прочности зубьев на изгиб.

Допускаемые напряжения изгиба для шестерни

где ;

для колеса

где — предел прочности чугуна СЧ 21-40 на растяжение.

Задаемся числом зубьев шестерни Тогда

Сравнительная прочность зубьев шестерни и колеса на изгиб:

для шестерни

для колеса

Таким образом, расчет следует вести по колесу.

Задаемся:

Расчетный момент на ведущем валу

Здесь принято предварительно K=1,5.

Момент расчетный на ведомом валу (валу колеса) без учета потерь в зацеплении и подшипниках

Максимальный модуль зацепления при коэффициенте износа γ = 1,2

Принимаем из ряда стандартных значений модулей (по ГОСТ 9563-80).

По найденному определяем размеры колес:

Углы конусов выступов

Тогда

.

Длина зуба

Средний модуль

3.1 Геометрический расчёт зубчатых колёс

В

результате геометрического расчета

прямозубых цилиндрических колес (без

смещения) определим следующие их

параметры (рисунок 2): межосевое

расстояние,

модуль зубьевm,

числа зубьев шестерни z1

и колеса z2,

делительные диаметры шестерни

и колеса

,

диаметры окружности вершини

,

диаметры окружности впадини

,

ширина венцов колесаи шестерни

.

Рисунок

2 — …………….

1)

Рассчитаем предварительно межосевое

расстояние по формуле из [2, с. 22; 4], выбрав

коэффициент ширины колеса

=0,4;

полагая, что зубчатая пара расположена

симметрично опорам:

где

Ка

– коэффициент, для прямозубой передачи

Ка

= 495 МПа1/3;

u

– передаточное число редуктора, u

= ;

T2

– вращающий момент на валу колеса, T2

= Н·м;

– допускаемое контактное напряжение,

= МПа;

–коэффициент

ширины венца зубчатого колеса,

рекомендуемые значения

=

0,4;

–коэффициент

неравномерности распределения нагрузки

по ширине венца зубчатого колеса,

определяемый по рекомендациям [4] в

зависимости от расположения колеса по

отношению к опорам и коэффициента ширины

колеса

=1,3

.

2)

Найдем предварительно делительный

диаметр шестерни

.

3)

Зададим число зубьев шестерни из

диапазона, учитывая, что zmin

=17:

z1=

4)

Подберем из стандарта величину модуля

зубьев, для этого предварительно

рассчитаем

мм.

Из

стандарта

мм.

5)

Найдем число зубьев сопряженного колеса

.

6)

Рассчитаем геометрические параметры

проектируемой передачи при

модуле

зубьев m=2,25

мм,

числах

зубьев шестерни z1=..

и колеса z2=…..:

Фактическое

передаточное число

Отклонение

от заданного передат числа

Делит

… диам……….

мм,

мм,

мм,

Диаметры

окружностей в……………

мм,

мм,

Диаметры

окружностей впад…

мм,

мм,

Ширину

венца шестерни

назначаем больше ширины венца колеса

с целью облегчения сборки механизма.

мм,

мм,

В

таблице 2 приведены основные параметры

зубчатой передачи.

На

рисунке 3 проставим рассчитанные

геометрические параметры зубчатой

пары: aw,

d1,

d2,

da1,

da2,

b1,

b2.

Окружная

скорость вращения колес в полюсе

зацепления (на делительном диаметре)

.

По

рекомендациям [9] принимаем степень

точности изготовления зубчатых колес

9-В (ГОСТ 1643-81), что означает 9-ю степень

кинематической точности, плавности и

контакта зубьев; вид сопряжения В

(нормальный боковой зазор).

Таблица

2

Основные

параметры зубчатой передачи

|

№ п/п |

Наименование |

Обозначение |

Значение |

|

1 |

Момент |

Т2 |

168 |

|

2 |

Частота – ведущего – ведомого |

n1 n2 |

1455 363,8 |

|

3 |

Межосевое |

aw |

112 |

|

4 |

Число – шестерни – колеса |

z1 z2 |

22 88 |

|

5 |

Модуль |

mn |

2 |

|

6 |

Передаточное |

u |

4 |

|

7 |

Материал |

cталь |

|

|

8 |

Твердость – шестерни – колеса |

НВ1 HB2 |

280 250 |

|

9 |

Тип |

косозубая |

|

|

10 |

Угол |

β |

1050’38» |

|

11 |

Направление – шестерни – колеса |

левое правое |

|

|

12 |

Диаметры – шестерни – колеса |

d1 d2 |

44,8 179,2 |

|

13 |

Ширина – шестерни – колеса |

b1 b2 |

50 45 |

Рисунок

3 – …………..

Соседние файлы в папке Детали машин

- #

- #

- #

- #

- #

- #

- #

и указания

ведущей

(колеса)

dw2 = 2 aw u/(u+1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αa1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αk1)

dbM = d cos(αtM)

Если имеется притупление продольной кромки зуба

Расчет постоянной хорды и высоты до постоянной хорды.

dy = d1

при a=20 град. рекомендуется

нечетным M = dD ⋅ cos(90o / z) + D

Минимальный размер по роликам (шарикам) косозубых зубчатых колес с четным числом зубьев β < 45° совпадает с размером в торцовом сечении

при z нечетным γ = 180 / z

sin(γ + λ) ⋅ tan2(βD) — λ = 0

Проверка отсутствия подрезания зуба

При наличии притупления продольной кромки вершин зубьев

εαk = [z1 ⋅ tan(αk) + z2 ⋅ tan(αk2) — (z1+z2 ) ⋅ tan(αtw) ] / ( 2 ⋅ π)

прямозубые εα > 1,2

косозубые εα > 1,0

bw — рабочая ширина венца

sna > 0.4 m

Разделы:

Информатика,

Технология

Зубчатые передачи являются неотъемлемой частью большинства механизмов и машин, используемых в промышленности, сельском хозяйстве, транспорте, в быту. Они применяются в качестве передаточного устройства для преобразования моментов или движения. Наиболее распространены эвольвентные цилиндрические передачи внешнего зацепления прямозубые и косозубые.

При проектировании зубчатых передач следует добиваться рационального варианта для заданных условий работы передачи в проектируемом механизме. Одновременно получить все наилучшие показатели качества в передаче невозможно, поэтому перед началом проектирования следует четко сформулировать требования по критериям оптимизации, т.к. от этого зависит назначение коэффициентов смещения исходного контура при нарезании зубчатого колеса. В случае свободного выбора межосевого расстояния имеется значительно больше возможностей для проектирования рациональной передачи, чем в случае фиксированного заданного межосевого расстояния.

В докладе кратко изложены алгоритмы геометрического расчёта передач и определения показателей их качества, которые зависят от параметров инструмента и его положения при нарезании зубчатых колёс.

Геометрический расчёт зубчатых передач выполняется в соответствии со стандартами традиционно. Расчёт с элементами оптимизации выполняется на персональном компьютере (ПК) в подсистеме «GCG&FQ» (Геометрический расчет зубчатой передачи и показателей качества) системы «КОБРА» по одному из следующих условий: минимальные габариты передачи, наибольший коэффициент перекрытия, наименьшее скольжение на ножке шестерни.

Порядок расчета

1. Определить суммарное число зубьев колес

Для прямозубой передачи принять угол наклона зуба .

2. Рассчитать число зубьев шестерни

Число зубьев должно быть больше минимального числа из условия отсутствия подрезания, определенного по уравнению (30)

.

Если это условие не выполняется, то следует изменить межосевое расстояние.

3. Определить число зубьев колеса:

4. При расчете зубчатых передач передаточное отношение можно выразить через отношение чисел зубьев:

Полученное значение необходимо сравнить с заданным передаточным отношением. Если расхождение составит более 5 %, следует изменить и

в пределах

.

5. Определить делительное межосевое расстояние

В зубчатой передаче без смещения межосевое расстояние равно делительному расстоянию:

6. Угол зацепления передачи найти по формуле

В зубчатой передаче без смещения угол зацепления равен углу профиля исходного контура:

.

7. Определить коэффициент суммы смещений:

Эвольвентные функции углов и другие тригонометрические функции определяются по специальной подпрограмме в системе «КОБРА» (рис. 1, 2).

Рис.1. Выбор подсистемы «Определение тригонометрических функций»

Рис.2. Определение тригонометрических функций

8. Выбрать коэффициенты смещения по ГОСТ 16532-70 в соответствии с заданными условиями проектирования или по одному из условий рационального проектирования в подсистеме «GCG&FQ» системы «КОБРА».

Для предварительного расчета коэффициент смещения шестерни можно определить по следующим условиям:

9. Вычислить коэффициент смещения колеса:

.

10. Выполнить расчет основных геометрических параметров цилиндрической эвольвентой зубчатой передачи в соответствии с ГОСТ 16532-70. Расчетные формулы для цилиндрической прямозубой передачи приведены в таблице 1.

Таблица 1

Основные термины, обозначения и расчетные зависимостигеометрических параметров зубчатой передачи

| Параметры | Обозначение | Формула |

| Эвольвентная функция |  |

|

| Угол зацепления | Определяется в системе «КОБРА» или по таблице эвольвентой функции | |

| Делительное межосевое расстояние |  |

|

| Межосевое расстояние |  |

|

| Передаточное отношение |  |

|

Делительные диаметры:

|

||

Основные диаметры:

|

||

Начальные диаметры:

|

|

|

| Коэффициент воспринимаемого смещения |  |

Окончание таблицы 4

| Коэффициент уравнительного смещения | ||

Диаметры вершин:

|

||

Диаметры впадин:

|

||

Окружная толщина зубьев по делительной окружности:

|

|

11. Показатели качества зацеплений по геометрическим показателям определяются по ранее приведенным уравнениям:

- толщина зубьев по окружности вершин для шестерни и колеса;

- коэффициент торцового перекрытия;

- удельное скольжение в точке на окружности вершин шестерни и колеса;

- удельное скольжение в нижней точке активного профиля шестерни и колеса;

- приведенный радиус кривизны передачи.

12. Если заданы особые критерии оптимизации, назначить и

по блокирующим контурам [1], или, используя подсистему «GCG&FQ» (Геометрический расчёт зубчатой передачи и показателей качества) системы «КОБРА», выполнить расчёт с элементами оптимизации по заданным условиям.

Последовательность выполнения процедур геометрического расчёта зубчатой передачи и показателей качества в подсистеме «GCG&FQ» автоматизированной системы «КОБРА»

1. Выбрать в АСОО «КОБРА» меню «Расчёты», строки «СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОЕКТИРОВАНИЯ», «Геометрический расчёт зубчатой передачи», подсистема «GCG&FQ». Появится экран для ввода параметров расчёта (рис. 3).

Рис.3. Экран ввода параметров зацепления и вывода результатов расчёта

2. Выбрать расчёт передачи «по известным коэффициентам смещения» (когда известны числа зубьев и коэффициенты смещения), отметить «галочкой» этот метод расчета.

3. Ввести параметры исходного контура инструмента и колес:

4. После нажатия на кнопку «Расчёт» на экран выводятся результаты расчёта:

- исходные данные для расчета;

- основные параметры зубчатой передачи;

- геометрические размеры зубчатых колес;

- таблица значений коэффициентов скольжения и приведенных радиусов кривизны.

5. Выбрать кнопки «Схема зацепления» и «Play», на экране появится динамическая визуализация процесса зацепления.

Клавишами «+W» и «–W» можно менять направление вращения колёс, клавишами «+» и «–» увеличивать или уменьшать изображение (рис. 4). На схеме показаны: межосевое расстояние ; теоретический участок линии зацепления

; рабочий участок линии зацепления

, полюс зацепления

.

Рис.4. Вывод динамической визуализации зацепления

6. Графики коэффициентов скольжения и приведенных радиусов кривизны можно получить, нажав на клавишу «График скольжения / кривизны» (рис. 5).

Рис.5. Вывод графиков скольжения и приведённого радиуса кривизны

7. После нажатия клавиши «Файл» появляется экран для выбора параметров печати результатов (рис. 6).

Рис.6. Экран выбора параметров вывода результатов расчёта на печать

Показатели качества дают возможность оценить передачу в отношении плавности и бесшумности зацепления, возможного износа и прочности зубьев, а также сравнить ряд передач по этим показателям.

СПИСОК ЛИТЕРАТУРЫ

- Фролов, К. В. Теория механизмов и механика машин [Текст]: учеб. пособие для втузов / С. А. Попов, А. К. Мусатов [и др.]; под общ. ред. К. В. Фролова. – М.: Высш. шк., 2001. – 496 с.

- Дунаев, П. Ф. Конструирование узлов и деталей машин [Текст]: учеб. пособие для втузов / П. Ф. Дунаев, О. П. Леликов. – 7-е изд., исп. – М.: Высш. шк., 2001. – 447 с.

- Попов С. А., Тимофеев Г. А. Курсовое проектирование по теории механизмов и механике машин [Текст]: учеб. пособие для втузов / под ред. К. В. Фролова. – Изд. 3-е, стереотип. – М.: Высш. шк., 1999. – 351с.

- Передачи зубчатые. Сборник ГОСТов. – М.: Изд-во стандартов, 1983. – 120 с.

- Оформление учебных отчётных документов. Общие требования. Оформление текстовых документов [Текст]: метод. указ. для студ. техн. спец. / Сост. А. В. Арон, С. Б. Будрин, С. Н. Зиборов, Л. Б. Леонтьев. – Владивосток: Мор. гос. ун-т, 2003. – 60 с.

- Кузлякина, В. В. Автоматизированная система организации обучения «КОБРА» [Текст]: Учебно-методическое пособие для преподавателей / В. В. Кузлякина, М. В. Нагаева. – Владивосток: Мор. гос. ун-т, 2010. – 35 с.

12.12.2010