∆1 = ± 0,2

∆2 = ± 0,1

ε = 0,3

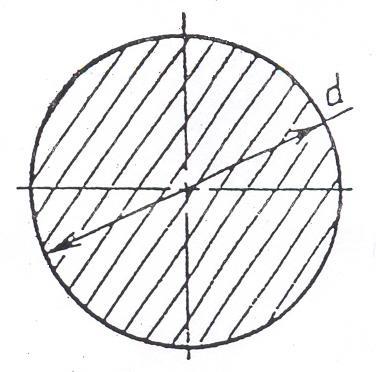

Рис. 1.28. К методике определения биения цилиндрических поверхностей

Данными для решения задачи являются чертеж (эскиз) детали с указанием отклонений расположения (биений) поверхностей вращения, план обработки с указанием биений цилиндрических поверхностей, полученных в технологии (численные значения этих биений следует найти при решении задачи).

На основании этих данных строится совмещенная схема (совмещение данных чертежа и данных операций ТП). На этой схеме указываются не размеры детали, а биение поверхностей вращения и припусков.

63

Совмещенная схема преобразуется в производный граф; здесь ребра – допуски на биение поверхностей, получаемых в технологии. Число ребер на графе равно числу цилиндрических поверхностей, получаемых в технологии плюс число цилиндрических поверхностей на заготовке минус один.

На основе совмещенной схемы строится граф исходный; на нем ребра – это биения поверхностей, указанные на чертеже, и биение припусков. Число ребер исходного графа равно числу цилиндрических поверхностей на детали плюс число биений припусков минус один. Число ребер обоих графов должно быть одинаковым.

При выполнении технологических размерных расчетов необходимо учитывать следующие рекомендации.

1. При составлении чертежа конструктором указываются биения лишь наиболее ответственных цилиндрических поверхностей – по условиям эксплуатации детали. Биения других поверхностей не указываются. Это так называемые «свободные» биения поверхностей, значения которых следует брать из справочной документации (см.

|

рис. 1.29). |

||

|

При |

этом |

поверхности, имеющие «свободные» биения, |

|

следует |

«увязать» с любой «связанной» на чертеже поверхностью. |

Из рис. 1.29 следует, что конструктор обозначил биение поверхности 1 и 2 величиной 0,15 мм. Однако биения поверхностей 3 и 4

64

«свободные». Как следует из рекомендации, поверхности 3 и 4 «увязаны» биениями с поверхностью 2.

2. Допуск на технологическое биение указывается относительно технологической базы.

|

4 |

|

3 |

|

2 |

|

1 |

|

«Свободные» биения |

|

0,15 |

|

Рис. 1.29. Схема к пункту 1 |

Из рис. 1.30 следует, что наружный диаметр является технологической базой (ТБ) – эта поверхность создает определенность положения детали в рабочей зоне станка. Видно, что на данном технологическом эскизе биение обрабатываемых поверхностей указано от технологической базы (Тв′и Тв′′).

65

|

ТБ |

|

|

4 |

|

|

3 |

Тв’ |

|

2 |

Тв» |

|

1 |

Рис. 1.30. Схема пунктам 2, 3 и 4

3.Поверхности, полученные за одну установку, концентричны – биения друг относительно друга они не имеют. На рис. 1.30 поверхности 2 и 3 — концентричны.

4.Поверхности, полученные за одну установку, имеют одинаковое биение относительно технологической базы. Поверхности 2 и 3 не имеют биения между собой, имеют одинаковое

биение относительно технологической базы, т.е. Тв′ = Тв′′.

Все вышеприведенные правила и рекомендации рассмотрим на конкретном примере.

Даны: чертеж (эскиз) детали (рис. 1.31), эскиз заготовки (рис. 1.32) и план обработки (рис. 1.33).

66

0,1 А

|

А |

||

|

– 0,3 |

||

|

Ø 80 |

0,12 |

|

|

+0,12 |

– |

|

|

70 |

||

|

60 |

+0,3 |

Ø |

|

Ø |

67 |

|

|

Ø |

||

|

Рис.31. .31Эскиз. Эскиздетали |

Тв0

d2

D1

Рис. 1.32. Эскиз заготовки

67

|

Операция 5. Токарная |

|||

|

Напуск |

Допускаемое |

||

|

радиальное |

|||

|

биение |

|||

|

поверхностей |

|||

|

5 |

D3 и d4 |

||

|

Тв |

5 |

относительно |

|

|

Тв |

базы Тв5 = … |

||

|

4 |

|||

|

d |

|||

|

Напуск |

3 |

||

|

D |

|||

|

Операция 10. Токарная |

|||

|

Допускаемое |

|||

|

10 |

радиальное биение |

||

|

Тв |

|||

|

поверхностей D5 и |

|||

|

10 |

d6 относительно |

||

|

Тв |

|||

|

базы Тв10 =…. |

|||

|

6 |

|||

|

d |

|||

|

5 |

|||

|

D |

|||

|

Рис. 1.33. План обработки цилиндрических поверхностей детали |

68

На основании этих данных (эскиз детали и план обработки) необходимо определить биение поверхностей в технологии, припуски и биения припусков, диаметры, их отклонения, размеры заготовки, биение цилиндрических поверхностей заготовки.

Для решения этой комплексной задачи необходимо выявить все размерные связи на этапе формообразования при реализации технологии. В свою очередь эти связи могут быть выявлены быстро и безошибочно на основании графа технологического процесса.

|

Следующим |

этапом |

работы |

является |

составление |

|

совмещенной схемы. На этой схеме указываются |

все биения |

|||

|

поверхностей в чертеже и технологии (рис. 1.34). |

||||

|

Совмещенную |

схему |

преобразуем |

в граф |

производный |

(участвуют составляющие звенья) и граф исходный (участвуют исходные звенья) (см. рис. 1.35).

Примечание.

1.На данном графе ребра не размеры, а векторы, показывающие точность расположения (биения) соответствующих поверхностей.

2.На графе (и в уравнениях) чертежные допуски на биение обозначены прописной буквой В, технологические — строчной буквой в.

Из вышеприведенного примечания следует, что применительно к такому виду задач на основе графа возможно написание лишь системы неравенств допусков. Напомним, что допуск исходного звена может быть больше суммы допусков составляющих звеньев и равен ей.

69

|

40 |

||||||

|

Заготовка |

− |

|||||

|

10 |

30 |

2 10 |

10 |

|||

|

4 |

ТВ |

|||||

|

z |

zв |

Тв |

||||

|

2 |

1 |

|

0 |

||||||

|

4 |

||||||

|

3 |

5 |

5 |

0 |

|||

|

Тв |

Тв |

Тв |

||||

|

0 |

||||||

|

0 |

||||||

|

10 |

2 |

|||||

|

0 |

||||||

|

1 |

||||||

|

z |

1 |

|||||

|

1 |

20− 30 |

10 |

10 |

|||

|

-1 10− 30 |

вz |

ТВ |

||||

|

‘ |

||||||

|

D1 |

D 5 |

ТВ |

ТВ |

|

Исходные звенья |

Составляющие звенья |

Рис. 1.34. Совмещенная схема ТП (многие диаметры, указанные в чертеже, и технологии на схеме не указаны, чтобы не загружать схему)

70

|

___ |

___ |

||

|

Тв10 |

Тв10 |

||

|

10 |

30 |

40 |

|

|

___ |

|||

|

Тв5 |

а |

||

|

___ |

___ |

||

|

Тв0 |

|||

|

-11 |

Тв5 |

20 |

|

|

41 |

|||

|

______ |

||||

|

___ |

ТВ2 |

0 −30 |

||

|

ТВ 30 −4 0 |

20 |

|||

|

10 |

||||

|

30 |

______ |

б |

||

|

1 |

||||

|

ТВ30 |

−40 |

|||

|

___ |

||||

|

вZ10 |

||||

|

___ |

40 |

|||

|

-10 |

вZ102 |

41

Рис. 1.35. Производный а и исходный б графы

71

Операция замыкания графов дает граф технологического

|

процесса (рис. 1.36) |

___ |

||||

|

___ |

ТВ20 −30 |

||||

|

ТВ10 −30 |

|||||

|

___ |

|||||

|

ТВ30 −40 |

|||||

|

___ |

___ |

||||

|

___ |

10 |

Тв10 |

30 |

Тв10 |

40 |

|

вz1 |

|||||

|

___ |

|||||

|

10 |

___ |

||||

|

вz102 |

|||||

|

Тв5 |

|||||

|

___ |

___ |

||||

|

-11 |

Тв0 |

41 |

Тв5 |

20 |

|

Рис. 1.36. Граф технологического процесса

|

____ |

___ |

||||||||||||

|

1. |

ТВ10 −30 |

≥Тв10 ; |

|||||||||||

|

20 −30 |

≥ |

||||||||||||

|

2. |

ТВ |

Тв5 + |

Тв5 ; |

||||||||||

|

30 −40 |

≥ |

||||||||||||

|

3. |

ТВ |

Тв10 ; |

(1.32) |

4.вz10‘ =Тв0 +Тв5 +Тв10 ;

5.вz102 =Тв5 +Тв10 .

Анализируя систему (1.32), заметим, что наиболее важное значение имеет первое выражение: здесь допуск на биение

72

поверхностей 10 и 30 задан чертежом 0,1 мм («несвободное» биение). Поэтому единственно верное решение – это назначить допуск на биение на десятой операции тоже величиной 0,1 мм; тогда первое выражение в системе (1.32) запишется как

ТВ10 −30 =Тв10 = 0,1 = 0±0,05 .

Эта величина войдет во все другие уравнения.

Рассмотрим выражение 2 системы (1.32) совместно с планом обработки – операцией 5 (рис. 1.33); видно, что поверхности 20 и 30 выполнены за одну установку, поэтому они концентричны, т.е. биения между ними нет:

ТВ20 −30 = 0 .

Таким образом, все неравенства системы (1.32) рассмотрены. Недостающие значения биений в выражениях 4 и 5 следует взять из справочной литературы. Например, допустим, что заготовка– штамповка, тогда по нормативам несоосность (биение) внутренней и наружной цилиндрических поверхностей составит 1,2 мм (при данных габаритах детали). Остается неизвестным только допуск на

биение на пятой операции Тв5 ; допустим, что токарная обработка заготовки–штамповки на первой операции осуществляется в

трехкулачковом патроне, тогда по нормативам Тв5 = 1,6 мм.

Рассчитывать векторные размерные цепи необходимо вероятностным методом. Известно, что сложение случайных величин производится по формуле

73

|

δ = |

(K ∆ )2 |

+(K |

∆ |

)2 +…+(K |

∆ )2 |

(1.33) |

|

1 1 |

2 |

2 |

i |

i |

, |

где ∆i — случайные величины, Кi – коэффициенты, зависящие от закона распределения случайных величин.

Если допустить идентичность законов распределения, и что они близки к закону нормального распределения, то выражение (1.33) можно записать в виде

|

δ =1,1 ∆21 + ∆22 +… + ∆2i . |

(1.34) |

|

В соответствии с зависимостью (1.34) выражения 4 и 5 в системе |

|

|

(1.32) можно записать в виде: |

вz101 =1,1

вz102 =1,1

Подставив в эти выражения известные численные значения биений, получим:

вz10 =1,1

вz102 =1,1

Таким образом, в системе (1.32) найдены значения биений всех звеньев размерных цепей. Найденные значения биений указываются в технологических документах (см. план обработки).

Следующим этапом является расчет припусков и диаметров. Решение сводится к расчету скалярных размерных цепей вида

z = d1 — d2

74

сучетом того, что в величине z «присутствует» биение припуска.

Внашем примере следует определить лишь внутренний и наружный диаметры заготовки, поскольку все остальные диаметры выполняются из напуска (вследствие несовершенства заготовки). Вследствие этого, а также того, что все операции окончательные, примем размеры диаметров, получаемых в технологии, равными чертежным, тогда

D3 = 67 + 0,3, d4 = 70 − 0,12, D5 = 60 + 0,12, d6 = 80 − 0,3.

Для определения внутреннего диаметра заготовки на основании данных рис. 1.32, 1.33 и 1.34 можно составить вспомогательную схему (рис. 1.37), для получения размерной цепи

|

Z1 |

+ D |

+ |

z1 |

−D |

= 0 |

|

|

10 |

10 |

. |

||||

|

2 |

1 |

2 |

5 |

|||

z101

2

D5

D1

z101

2

Рис. 1.37. Схема размерной цепи для определения D1 заготовки

75

Уравнение замыкающего звена запишется как

|

z1 |

= D |

5 |

− D |

(1.35) |

|

|

10 |

1 |

||||

|

Чтобы решить уравнение (1.35) относительно искомой величины |

|||||

|

D1, предварительно необходимо |

найти z101 |

. В общем |

виде z101 |

||

|

составляет |

|||||

|

1 |

+ ω z 10 |

||||

|

z10 |

= z 10 |

min . |

Как это было показано раньше, в величину z101 min следует включить биение припуска

|

z1 |

= 2(z |

0 |

+вz1 |

) |

, |

(1.36) |

|

10 min |

10 |

здесь z0 — дефектный слой на заготовке–штамповке; по нормативам он может быть принят величиной 0,66.

Подставим в выражение (1.36) известные величины и найдем минимальную величину припуска на операции 10 (припуск на диаметр):

|

z1 |

= 2(z |

0 |

+вz1 |

) = 2(0,66 + 2,2) = 5,7 |

. |

|

|

10 min |

10 |

|||||

|

Рассеяние |

припуска |

z101 складывается из допусков на размеры |

D5 и D1; согласно уравнению (1.35) можно записать

ωz101 = TD 5 + TD 1 ;

подставив допуски, получим

ωz101 = 0,12 +1,2 =1,32 .

Таким образом, окончательно припуск будет равен

76

z101 = 5,7+1,32 .

Этот припуск найден с учетом биений цилиндрических поверхностей D 5 и D 1.

Решим уравнение (1.35) относительно искомой величины – диаметра заготовки D1:

D1 = D5 = 60 + 0,12

––

z101 5,7 (– ) 1,32

|

54,3 |

+0,12 |

−0 ,12 |

= 54,3 – 1,2 . |

|

−1,32 |

+0 ,12 |

||

Здесь введена поправка (поскольку задача проектная) на

|

n−1 |

|

|

величину ∑Tli =T (60) = 0,12 |

. |

|

1 |

Поскольку допуски на заготовки–штамповки указываются со знаками «плюс-минус», то полученный размер следует преобразовать в размер

D1 = 54 +−00,,57 .

Таким образом найден внутренний диаметр заготовки; по аналогичной методике можно найти и наружный диаметр заготовки. Уравнение размерной цепи идентично уравнению (1.35):

z102 = d2 −d6 .

В этом уравнении искомый диаметр заготовки d2, размер d6

известен, значение z102 находится по вышеприведенной методике.

77

Соседние файлы в папке Мухин

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- 1 Аналитический метод

- 2 Графоаналитический метод

- 2.1 Расчет элементов дуги

- 2.2 Определение длины дуги l при α=90°

- 2.3 Определение расстояния А центра тяжести дуги от оси Y-Y при α=90°

- 2.4 Определение расстояния А центра тяжести дуги от оси Y-Y при α<90°

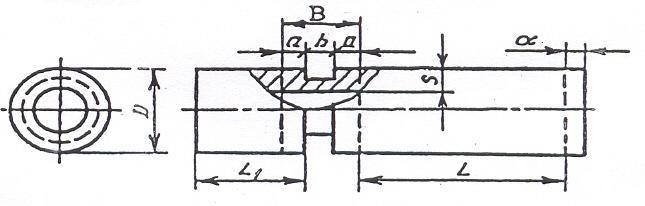

Для определения диаметра заготовки следует применять аналитический и графоаналитический методы расчета.

Аналитический метод

Расчет заготовки ведется по срединной поверхности детали. Для определения диаметра заготовки следует подсчитать всю поверхность обрабатываемой детали, исходя из величины суммы поверхностей составляющих простых геометрических элементов (черт. 144).

Черт. 144

Срединной поверхностью детали называется поверхность, делящая толщину стенки пополам.

Сумма площадей отдельных геометрических элементов Σf в мм2 приравнивается к площади заготовки Fз. т.е.:

(56)

где f1, f2, f3 — площади отдельных геометрических элементов (табл. 66)/

Согласно черт. 144 и табл. 66 площади элементов равны

;

;

;

;

.

Диаметр заготовки согласно формуле (56)

В табл. 66 приведены формулы для определения объемов и площадей боковых поверхностей изображенных фигур в целях облегчения расчетов площадей отдельных геометрических элементов сложных штампуемых деталей.

Таблица 66

Для ускорения аналитических расчетов в табл. 67 приведены формулы для определения диаметров заготовок наиболее распространенных форм тел вращения.

Таблица 67

Примечание: В случае вытяжки с последующей обрезкой к номинальным размерам высоты или диаметра фланца готовой детали необходимо прибавить величину припуске на обрезку.

Графоаналитический метод

Графоаналитический метод применяется в основном для расчета заготовок сложных тел вращения. Порядок расчета следующий:

а) вычертить в натуральную величину или в увеличенном масштабе половину детали по средней линии с учетом припуска на обрезку;

б) контур детали разделить на отдельные элементы. Криволинейные участки делить на небольшие отрезки, которые условно принимаются за прямолинейные (черт. 145);

в) по масштабу чертежа определить длины отрезков l1, l2, l3, …ln и расстояния от центров тяжести до оси вращения ρ1, ρ2, ρ3, …ρn

г) определить и нанести на чертеж центры тяжести S каждого отрезка, которые находятся в середине этих отрезков;

Черт. 145

д) вычислить радиус вращения Rс в мм центра тяжести кривой (образующей тела вращении) по формуле

(57)

е) определить поверхность тела вращении М в мм2, образованную вращением кривой АВ (черт. 145) вокруг оси X—X

(58)

где Rс— определяется по формуле 57;

L=Σl — длина кривой, определяемая по масштабу чертежа, мм;

ж) на основании равенства поверхности М штампуемой детали площади заготовки

находим

(59)

Подставляя значения

и

получим

(60)

Для ускорения графоаналитических расчетов в табл. 68 приведены размеры диаметров заготовок Dз в зависимости от величины Σlρ.

где Σlρ— сумма произведений длины каждого участка кривой на расстояние центра тяжести до оси.

Таблица 68

Ниже приведены вспомогательные таблицы для расчета размеров заготовок.

Расчет элементов дуги

Таблица 69

Определение длины дуги l при α=90°

Таблица 70

Определение расстояния А центра тяжести дуги от оси Y-Y при α=90°

Таблица 71

Определение расстояния А центра тяжести дуги от оси Y-Y при α<90°

Таблица 72

Ниже дан пример определения диаметра заготовки детали (черт 146,а) графоаналитическим методом.

Черт. 146

Размеры элементом детали с припуском на обрезку показаны на черт. 146,б.

Величины ρ1 и ρ2, l1 и l2 определяются непосредственно по средней линии чертежа (по масштабу); величины ρ3 и l3 подсчитываются но данным, приведенным в табл. 69.

мм

мм

мм

мм

мм

Округляем Σlρ до ближайшей величины 1800 мм, указанной в табл. 68, и соответственно ей находим диаметр заготовки Dз = 120 мм.

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 70. «Проектирование заготовки из проката»

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки из черных и цветных металлов и сплавов и различные профили проката.

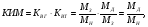

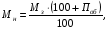

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является коэффициент использования материала (КИМ), выражающий отношение массы детали к норме расхода металла на деталь:

где КВГ и КВТ – соответственно коэффициент выхода годного и коэффициент весовой точности.

В табл.1 приведены значения коэффициента весовой точности для различных способов производства заготовок.

Таблица 1

Коэффициент весовой точности для способов производства заготовок

|

Способ производства заготовок |

Квт |

|

Литье в песчано-глинистые формы (ПГФ) |

0,7 |

|

Центробежное литье |

0,85 |

|

Литье под давлением |

0,91 |

|

Литье в кокиль |

0,8 |

|

Литье в оболочковые формы |

0,9 |

|

Литье по выплавляемым моделям |

0,91 |

|

Свободная ковка |

0,6 |

|

Штамповка на молотах и прессах |

0,8 |

|

Штамповка на горизонтально-ковочных машинах |

0,85 |

|

Прокат |

0,4 |

|

Сварные заготовки |

0.95 |

Для рационального расходования материала необходимо обеспечивать величину КИМ не ниже 0,75.

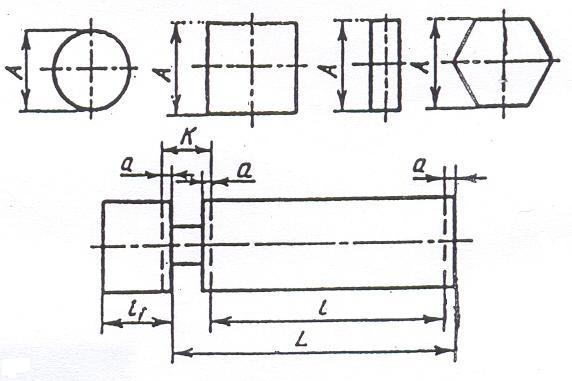

Валы и оси составляют 10…13% в общем объеме производства деталей машин. По технологическому признаку валы и оси делятся на гладкие и ступенчатые, цельные и пустотелые, валы с фланцами, гладкие шлицевые валы и валы-шестерни, а также комбинированные.

По длине L валы делятся на четыре группы: 1 группа — L = 150мм; 2 группа L = 150…500 мм; 3 группа – L = 500…1200 мм; 4 группа – L 1200 мм. Валы 3 и 4 групп составляют 85% общего числа валов.

По отношению длины L и среднего диаметра D валы делятся на жесткие (L/ D = 8…12) и нежесткие (L/ D 12).

Гладкие валы и оси, ступенчатые валы с небольшим (до 15…25%) перепадом между наибольшим и наименьшим диаметрами изготавливают из круглого проката независимо от типа производства. Однако, если КИМ ниже 0,65…0,75, прокат необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали.

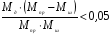

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид:

где Мд, Мпр, Мш – соответственно масса детали, масса заготовки из проката и масса штампованной заготовки.

Если указанное соотношение не выполняется, целесообразно применять штампованную заготовку.

В табл.2 приведены основные стандарты на сортаменты сортового проката и специальных профилей.

Таблица 2

Основные стандарты на продукцию проката

|

Наименование проката |

Номер ГОСТа |

|

Горячекатаный круглый стальной |

2590-88 |

|

Горячекатаный квадратный и шестигранный |

2591-88 |

|

Калиброванный круглый |

7417-75 |

|

Полосовой горячекатаный |

103-76 |

|

Квадратный, шестигранный калиброванный |

8559-75 8560-78 |

|

Листовой горячекатаный |

19903-74 |

|

Листовой холоднокатаный |

19904-74 |

|

Трубный горячекатаный |

8732-78 |

|

Трубный холоднокатаный |

8734-75 |

|

Поперечно-винтовой |

8320-83 |

|

Трубный электросварной |

10704-76 |

|

Профильный горячекатаный: балки, швеллеры |

8239-72 8240-72 |

3. Определение размеров заготовки из круглого проката

Диаметр проката определяется, исходя из диаметра наибольшей ступени вала, прибавляя к нему общий припуск на механическую обработку 2Z0, определяемый по таблице П1.1. Приложения 1 [1,2] в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax):

Dз = Dд. max + 2Z0, (7)

где 2Z0 – припуск на обработку в диаметральном выражении на диаметр наибольшей ступени детали, мм.

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента [30] подбираем ближайший наибольший диаметр круглого стального проката, назначаем точность прокатки (В) и определяем предельные отклонения диаметра заготовки.

Затем определяем длину заготовки. По таблице П1.2 Приложения 1 назначаем двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки Lз составит:

Lз = Lд +2Z0, (8)

где 2Z0 – двусторонний припуск на обработку торцов заготовки, мм [12].

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице П3.1 Приложения 3.

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании:

Поб = Пнк + Пто + Пзаж + Потр, (9)

Потери материала на некратность, %

где Lнк – величина некратности длины заготовки торговой длине проката Lпр, мм.

Некратность длины заготовки определяется, исходя из торговой длины проката и длины заготовки, с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с [30] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом п.8 Приложения 2, следует определить величину некратности Lнк по формулам (11) и (12) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката:

Lнк = Lпр – Lто – Lзаж –n ∙ ( Lз + Lр ), (11)

где Lпр –торговая длина проката из сортамента, мм; n — целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз – длина заготовки, мм; Lр – ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката:

где Lзаж – минимальная длина опорного (зажимного) конца проката, выбираемая по таблице П1.2 Приложения 1.

Потери на торцовую обрезку проката, %

где Lто – длина торцового обрезка, мм.

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет:

Lто = (0,3…0,5) ∙ Dз, (14)

где Dз – диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

Потери на отрезку заготовки при выбранной по таблице П1.2 Приложения 1 ширине реза, %:

Норма расхода материала на деталь с учетом всех потерь:

|

Вопросы для самопроверки |

|

|

1 |

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является …………. |

|

2 |

Для рационального расходования материала необходимо ……. |

|

3 |

По длине L валы делятся на четыре группы: … |

|

4 |

По отношению длины L и среднего диаметра D валы делятся на:…. |

|

5 |

Если КИМ ниже 0,65…0,75, то прокат ….. |

|

6 |

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид : |

|

7 |

Диаметр проката определяется, ………. |

|

8 |

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента … |

|

9 |

По чем определяют длину заготовки |

|

10 |

Предельные отклонения на длину заготовки зависят от …… |

ПРИЛОЖЕНИЯ

Приложение 1

Таблица П1.1

Выбор диаметра заготовки для деталей,

изготавливаемых из круглого сортового проката по ГОСТ 2590-88

Размеры, мм

|

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

||||||||||||||

|

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

||||||||||

|

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

||

|

5 |

20 |

7 |

40 |

7 |

60 |

7 |

100 |

8 |

46 |

184 |

50 |

368 |

50 |

552 |

52 |

920 |

52 |

|

6 |

24 |

8 |

48 |

8 |

72 |

8 |

120 |

8 |

48 |

192 |

52 |

384 |

52 |

576 |

54 |

960 |

54 |

|

7 |

28 |

9 |

56 |

9 |

84 |

9 |

140 |

9 |

50 |

200 |

54 |

400 |

54 |

600 |

55 |

1000 |

55 |

|

8 |

32 |

10 |

64 |

10 |

96 |

10 |

160 |

11 |

52 |

208 |

55 |

416 |

55 |

624 |

56 |

1040 |

56 |

|

9 |

36 |

11 |

72 |

11 |

108 |

11 |

180 |

12 |

54 |

216 |

58 |

432 |

60 |

645 |

60 |

1080 |

62 |

|

10 |

40 |

12 |

80 |

12 |

120 |

13 |

200 |

13 |

55 |

220 |

60 |

440 |

60 |

660 |

62 |

1100 |

65 |

|

11 |

44 |

13 |

88 |

13 |

132 |

13 |

220 |

13 |

58 |

232 |

62 |

461 |

62 |

696 |

65 |

1160 |

68 |

|

12 |

48 |

14 |

96 |

14 |

144 |

15 |

240 |

15 |

60 |

240 |

65 |

480 |

65 |

720 |

68 |

1200 |

70 |

|

13 |

52 |

15 |

104 |

15 |

156 |

16 |

260 |

16 |

62 |

248 |

68 |

496 |

68 |

744 |

70 |

1240 |

72 |

|

14 |

56 |

16 |

112 |

16 |

168 |

17 |

280 |

17 |

65 |

260 |

70 |

520 |

70 |

780 |

72 |

1300 |

75 |

|

15 |

60 |

17 |

120 |

17 |

180 |

18 |

300 |

18 |

68 |

272 |

72 |

544 |

72 |

816 |

72 |

1360 |

78 |

|

16 |

64 |

18 |

128 |

18 |

192 |

18 |

320 |

19 |

70 |

280 |

75 |

560 |

75 |

840 |

78 |

1400 |

80 |

|

17 |

68 |

19 |

136 |

19 |

204 |

20 |

340 |

20 |

72 |

288 |

78 |

576 |

78 |

864 |

80 |

1440 |

85 |

|

18 |

72 |

20 |

144 |

20 |

216 |

21 |

360 |

21 |

75 |

300 |

80 |

600 |

80 |

900 |

80 |

1500 |

90 |

|

19 |

76 |

21 |

152 |

21 |

228 |

22 |

380 |

22 |

78 |

312 |

85 |

624 |

85 |

936 |

90 |

1560 |

90 |

|

20 |

80 |

22 |

160 |

22 |

240 |

23 |

400 |

24 |

80 |

320 |

85 |

640 |

90 |

960 |

95 |

1600 |

95 |

|

21 |

84 |

24 |

168 |

24 |

252 |

24 |

420 |

25 |

82 |

328 |

90 |

656 |

95 |

984 |

95 |

1640 |

95 |

|

23 |

92 |

26 |

184 |

26 |

276 |

26 |

460 |

27 |

85 |

340 |

90 |

680 |

95 |

1020 |

95 |

1700 |

100 |

|

24 |

96 |

27 |

192 |

27 |

288 |

27 |

480 |

28 |

88 |

352 |

95 |

704 |

100 |

1056 |

100 |

1760 |

105 |

|

25 |

100 |

28 |

200 |

28 |

300 |

28 |

500 |

30 |

90 |

360 |

95 |

720 |

100 |

1080 |

105 |

1800 |

105 |

|

26 |

104 |

30 |

208 |

30 |

312 |

30 |

520 |

30 |

92 |

368 |

100 |

736 |

100 |

1104 |

105 |

1840 |

110 |

|

27 |

108 |

30 |

216 |

30 |

324 |

32 |

540 |

32 |

95 |

380 |

100 |

760 |

105 |

1140 |

110 |

1900 |

110 |

|

28 |

112 |

32 |

224 |

32 |

336 |

32 |

560 |

32 |

98 |

392 |

105 |

784 |

110 |

1176 |

110 |

1960 |

115 |

|

30 |

120 |

33 |

240 |

33 |

360 |

34 |

600 |

34 |

100 |

400 |

105 |

800 |

110 |

1200 |

115 |

2000 |

115 |

|

32 |

128 |

35 |

256 |

35 |

384 |

36 |

640 |

36 |

105 |

420 |

110 |

840 |

115 |

1260 |

120 |

2100 |

120 |

|

34 |

132 |

38 |

264 |

38 |

396 |

38 |

680 |

38 |

110 |

440 |

115 |

880 |

120 |

1320 |

125 |

2200 |

125 |

|

35 |

140 |

38 |

280 |

38 |

420 |

39 |

700 |

39 |

115 |

460 |

120 |

920 |

125 |

1380 |

130 |

2300 |

130 |

|

36 |

144 |

39 |

288 |

40 |

432 |

40 |

720 |

40 |

120 |

480 |

125 |

960 |

130 |

1440 |

130 |

2400 |

135 |

|

38 |

152 |

42 |

304 |

42 |

456 |

42 |

760 |

43 |

125 |

500 |

130 |

1000 |

130 |

1500 |

135 |

2500 |

140 |

|

40 |

160 |

43 |

320 |

45 |

480 |

45 |

800 |

48 |

130 |

520 |

135 |

1040 |

140 |

1560 |

140 |

2600 |

150 |

|

42 |

168 |

45 |

336 |

45 |

504 |

48 |

840 |

48 |

135 |

540 |

140 |

1080 |

140 |

1620 |

150 |

2700 |

150 |

|

44 |

176 |

48 |

352 |

48 |

528 |

50 |

880 |

50 |

140 |

560 |

150 |

1120 |

150 |

1680 |

160 |

2800 |

160 |

|

45 |

180 |

48 |

360 |

48 |

540 |

50 |

900 |

50 |

П р и м е ч а н и я: 1. Диаметры заготовок определены с учетом черновой, получистовой и чистовой обработки деталей типа тел вращения. В зависимости от конфигурации деталей диаметры заготовок могут быть уточнены.

2. Диаметры заготовок для ступенчатых валов выбирают по максимальному диаметру ступени. В тех случаях, когда эту ступень не требуется обрабатывать с высокой точностью, диаметр заготовки может быть уменьшен.

Таблица П1.2

Припуски по длине на резку пруткового и профильного материала

|

|

|||||||||||||

|

Сечение заготовки |

Припуск, мм |

Припуск на зажим в патроне, мм |

|||||||||||

|

Круглое, квадратное |

Двутавровое |

Швеллерное |

Угловое |

на резку без обработки торцов |

на обработку торцов |

||||||||

|

Дисковая пила |

Ножовочная пила |

Станки токар-ные и револь-верные |

Отрезка абразив-ными кругами |

Анод-но-меха-ниче-ская резка |

Длина до 1 м |

Длина св. 1 до 5 м |

Длина св. 5 м |

||||||

|

А |

Номера профилей по стандарту |

Диаметр диска |

В |

2а |

|

||||||||

|

До 10 |

— |

— |

— |

— |

— |

2,0 |

2 |

2 |

1 |

2 |

4 |

5 |

30 |

|

Св.10 до 20 |

— |

— |

2-5 |

275 |

4 |

2,5 |

2,5 |

2 |

1 |

4 |

5 |

7 |

40 |

|

Св. 20 до 30 |

— |

5-8 |

5-8 |

275 |

4 |

2,5 |

3 |

3 |

1 |

6 |

7 |

9 |

40 |

|

Св. 30 до 80 |

10-12 |

8-10 |

8-12 |

275 |

4,5 |

2,5 |

5 |

— |

2 |

7 |

8 |

10 |

60 |

|

Св. 80 до 150 |

12-16 |

10-14 |

12-15 |

510 |

6,5 |

3 |

6 |

— |

2 |

8 |

10 |

12 |

70 |

|

Св. 150 до 200 |

16-20 |

14-18 |

15-20 |

660 |

7 |

3 |

8 |

— |

— |

9 |

10 |

12 |

80 |

|

Св. 200 до 260 |

20-24 |

18-22 |

— |

810 |

7,5 |

— |

10 |

— |

— |

10 |

12 |

14 |

80 |

|

Св. 260 до 300 |

24-28 |

22-24 |

— |

910 |

9 |

— |

12 |

— |

— |

10 |

12 |

14 |

90 |

|

Св. 300 до 400 |

28-32 |

24-30 |

— |

1200 |

10 |

— |

14 |

— |

— |

10 |

12 |

14 |

90 |

|

Св. 400 до 490 |

32-45 |

30-40 |

— |

1500 |

11 |

— |

16 |

— |

— |

10 |

12 |

16 |

100 |

Примечания:

-

Припуски на отрезку учитывают ширину режущего инструмента и неперпендикулярность реза.

-

Длина отрезаемой заготовки для одной детали L=l+К, где К=2а+В; а=(К-В)/2;

-

Длина отрезаемой заготовки для нескольких деталей L=с(1+К)-В, где с – количество деталей в отрезаемой заготовке;

-

Для револьверных станков и автоматов длина отрезаемой заготовки для нескольких деталей L=с(l+К)-В+l1, где l1 – длина остатка прутка в зажимном патроне.

Таблица П1.3

Припуски по длине на резку труб (мм)

|

|

||||||||||

|

Диаметры труб D |

Припуски |

На зажим в патроне L1 |

||||||||

|

На разрезку без обработки торцов |

На обработку торцов |

|||||||||

|

Диско-вая пила |

Ножо-вочная пила |

Токарные и револьверные станки |

Длина до 1 м |

Длина от 1 м до 5 м |

Длина св. 5 м |

|||||

|

Толщина стенок |

||||||||||

|

до 16 |

св. 16-25 |

св. 25-40 |

св. 40-70 |

|||||||

|

b |

2a |

L1 |

||||||||

|

До 20 |

4 |

2,5 |

4 |

— |

— |

4 |

5 |

7 |

20 |

|

|

Св. 20 до 30 |

6 |

7 |

9 |

25 |

||||||

|

Св. 30 до 80 |

6 |

7 |

8 |

10 |

||||||

|

Св. 80 до 150 |

7 |

3 |

6 |

8 |

10 |

12 |

40 |

|||

|

Св. 150 до 200 |

9 |

60 |

||||||||

|

Св. 200 до 260 |

5 |

10 |

12 |

|||||||

|

Св. 260 до 300 |

8 |

|||||||||

|

Св. 300 до 400 |

7 |

8 |

10 |

10 |

||||||

|

Св. 400 до 440 |

16 |

Приложение 2

|

Прокат стальной горячекатаный круглый Сортамент Round steel bars. Dimensions ОКП 093100; 093200; 093300 |

ГОСТ 2590-88 |

|

Срок действия с 01.01.90 Несоблюдения стандарта преследуется по закону

Прокат диаметром более 270 мм изготавливается по согласованию изготовителя с потребителем. 2. По точности прокат изготавливают: А – высокой точности; Б – повышенной точности; В – обычной точности. 3. Диаметр проката, предельные отклонения по нему, площадь поперечного сечения и масса 1 м длины должны соответствовать указанным на чертеже и в таблице 1. |

Таблица П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

5 |

+0,1 -0,2 |

+0,1 -0,5 |

+0,3 -0,5 |

0,1963 |

0,154 |

|

5,5 |

0,2376 |

0,186 |

|||

|

6 |

0,2827 |

0,222 |

|||

|

6,3 |

0,3117 |

0,245 |

|||

|

6,5 |

0,3318 |

0,260 |

|||

|

7 |

0,3848 |

0,302 |

|||

|

8 |

0,5027 |

0,395 |

|||

|

9 |

0,6362 |

0,499 |

|||

|

10 |

+0,1 -0,3 |

0,7854 |

0,616 |

||

|

11 |

0,9503 |

0,746 |

|||

|

12 |

1,131 |

0,888 |

|||

|

13 |

1,327 |

1,04 |

|||

|

14 |

1,539 |

1,21 |

|||

|

15 |

1,767 |

1,39 |

|||

|

16 |

2,011 |

1,58 |

|||

|

17 |

2,270 |

1,78 |

|||

|

18 |

2,545 |

2,00 |

|||

|

19 |

2,835 |

2,23 |

|||

|

20 |

+0,1 -0,4 |

+0,2 -0,5 |

+0,4 -0,5 |

3,142 |

2,47 |

|

21 |

3,464 |

2,72 |

|||

|

22 |

3,801 |

2,98 |

|||

|

23 |

4,155 |

3,26 |

|||

|

24 |

4,524 |

3,55 |

|||

|

25 |

4,909 |

3,85 |

|||

|

26 |

+0,1 -0,4 |

+0,2 -0,7 |

+0,3 -0,7 |

5,307 |

4,17 |

|

27 |

5,726 |

4,50 |

|||

|

28 |

6,158 |

4,83 |

|||

|

29 |

+0,1 -0,5 |

6,605 |

5,18 |

||

|

30 |

7,069 |

5,55 |

|||

|

31 |

+0,4 -0,7 |

7,548 |

5,92 |

||

|

32 |

8,042 |

6,31 |

|||

|

33 |

8,533 |

6,71 |

|||

|

34 |

9,079 |

7,13 |

|||

|

35 |

9,621 |

7,55 |

|||

|

36 |

10,18 |

7,99 |

|||

|

37 |

10,75 |

8,44 |

|||

|

38 |

11,34 |

8,90 |

|||

|

39 |

11,95 |

9,38 |

|||

|

40 |

12,57 |

9,86 |

|||

|

41 |

13,20 |

10,36 |

|||

|

42 |

13,85 |

10,88 |

|||

|

43 |

14,52 |

11,40 |

|||

|

44 |

15,20 |

11,94 |

|||

|

45 |

15,90 |

12,48 |

|||

|

46 |

16,62 |

13,05 |

|||

|

47 |

17,35 |

13,61 |

|||

|

48 |

18,10 |

14,20 |

продолжение таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

50 |

+0,1 -0,7 |

+0,2 -1,0 |

+0,4 -1,0 |

19,64 |

15,42 |

|

52 |

21,24 |

16,67 |

|||

|

53 |

22,06 |

17,32 |

|||

|

54 |

22,89 |

17,97 |

|||

|

55 |

23,76 |

18,65 |

|||

|

56 |

24,63 |

19,33 |

|||

|

58 |

26,42 |

20,74 |

|||

|

60 |

+0,1 -0,9 |

+0,3 -1,1 |

+0,5 -1,1 |

28,27 |

22,19 |

|

62 |

30,19 |

23,70 |

|||

|

63 |

31,17 |

24,47 |

|||

|

65 |

33,18 |

26,05 |

|||

|

67 |

35,26 |

27,68 |

|||

|

68 |

36,32 |

28,51 |

|||

|

70 |

38,48 |

30,21 |

|||

|

72 |

40,72 |

31,96 |

|||

|

75 |

44,18 |

34,68 |

|||

|

78 |

47,78 |

37,51 |

|||

|

80 |

+0,3 -1,1 |

+0,3 -1,3 |

+0,5 -1,3 |

50,27 |

39,46 |

|

82 |

52,81 |

41,46 |

|||

|

85 |

56,74 |

44,54 |

|||

|

87 |

59,42 |

46,64 |

|||

|

90 |

63,62 |

49,94 |

|||

|

92 |

66,44 |

52,16 |

|||

|

95 |

70,88 |

55,64 |

|||

|

97 |

73,86 |

57,98 |

|||

|

100 |

— |

+0,4 -1,7 |

+0,6 -1,7 |

78,54 |

61,65 |

|

105 |

86,59 |

67,97 |

|||

|

110 |

95,03 |

74,60 |

|||

|

115 |

103,87 |

81,54 |

|||

|

120 |

— |

+0,6 -2,0 |

+0,8 -2,0 |

113,10 |

88,78 |

|

125 |

122,72 |

96,33 |

|||

|

130 |

132,73 |

104,20 |

|||

|

135 |

143,14 |

112,36 |

|||

|

140 |

153,94 |

120,84 |

|||

|

145 |

165,10 |

129,60 |

|||

|

150 |

176,72 |

138,72 |

|||

|

155 |

188,60 |

148,05 |

|||

|

160 |

— |

— |

+0,9 -2,5 |

201,06 |

157,83 |

|

165 |

213,72 |

167,77 |

|||

|

170 |

226,98 |

178,18 |

|||

|

175 |

240,41 |

188,72 |

|||

|

180 |

254,47 |

199,76 |

|||

|

185 |

268,67 |

210,91 |

|||

|

190 |

283,53 |

222,57 |

|||

|

195 |

298,50 |

234,32 |

|||

|

200 |

314,16 |

246,62 |

окончание таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

210 |

— |

— |

+1,2 -3,0 |

346,36 |

271,89 |

|

220 |

380,13 |

298,40 |

|||

|

230 |

415,48 |

326,15 |

|||

|

240 |

452,39 |

355,13 |

|||

|

250 |

490,88 |

385,34 |

|||

|

260 |

— |

— |

+2,0 -4,0 |

530,66 |

416,57 |

|

270 |

572,26 |

449,22 |

8. Прокат изготовляют длиной:

от 2 до 12 м – из углеродистой обыкновенного качества (ГОСТ 380-92) и низколегированной стали (ГОСТ 4543-71);

от 2 до 6 м – из качественной углеродистой (ГОСТ 1050-88) и легированной стали;

от 1,5 до 6 м – из высоколегированной стали (ГОСТ 5632-72).

9. По требованию потребителя прокат изготовляют длиной от 2 до 24 м.

10. Предельные отклонения по длине проката мерной и кратной мерной длины не должны превышать:

+30 мм – при длине до 4 м включ.;

+50 мм – при длине св. 4 м до 6 м включ.;

+70 мм – при длине свыше 6 м.

По требованию потребителя предельные отклонения не должны превышать:

+40 мм – для проката длиной св. 4 до 7 м;

+5 мм на каждый метр длины – свыше 7 м.

Приложение 3

Таблица П3.1

|

Допуски на длину заготовок Размеры, мм |

||||

|

Диаметр или сторона квадрата |

Допуски (±) при длине заготовки |

|||

|

До 300 |

300-600 |

600-1000 |

Св. 1000 |

|

|

При разрезке на пресс-ножницах |

||||

|

До 25 |

До 0,8 |

0,8 — 1 |

1 – 1,5 |

1,5 — 2 |

|

25-40 |

0,8 — 1 |

1 – 1,5 |

1,5 — 2 |

2 — 2,5 |

|

40-70 |

1 – 1,5 |

1,5 — 2 |

2 — 2,5 |

2,5 — 3 |

|

70-100 |

1,5 — 2 |

2 — 2,5 |

2,5 — 3 |

3 – 3,5 |

|

100-150 |

2 — 2,5 |

2,5 — 3 |

3 – 3,5 |

3,5 — 4 |

|

150-200 |

2,5 — 3 |

3 – 3,5 |

3,5 — 4 |

4 – 4,5 |

|

При разрезке в штампах на прессах |

||||

|

До 10 |

0,5 – 0,6 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

|

10-20 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 — 1 |

|

20-30 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 — 1 |

1- 1, 2 |

|

30-40 |

0,8 – 0,9 |

0,9 — 1 |

1- 1, 1 |

1,2 – 1,5 |

|

При разрезке на дисковых, ленточных и ножовочных механических пилах |

||||

|

До 50 |

0,8 |

0,8 — 1 |

1 – 1,3 |

1,3 – 1,5 |

|

50-70 |

0,8 – 1 |

1 – 1,3 |

1, 4 – 1,5 |

1,5 – 1,8 |

|

70-100 |

1 – 1,3 |

1,3 – 1,5 |

1, 5- 1, 8 |

1,8 — 2 |

|

100-130 |

1,2 – 1,4 |

1,4 – 1,6 |

1, 6 – 1,8 |

1,9 – 2,1 |

|

130-160 |

1,3 – 1,5 |

1,5 – 1,8 |

1, 8 – 2.0 |

2 – 2,5 |