Трубопровод

Хотите, чтобы пароконденсатная система работала максимально эффективно, а при ее эксплуатации не было непредвиденных ситуаций? Правильно спроектируйте паропровод. Не зря промышленники уделяют столько внимания этой части системы — именно здесь часто возникают основные проблемы, приводящие к нарушению производственных процессов. Это могут быть гидроудары, образование излишков конденсата, значительные теплопотери и т.д.

Важно! Чтобы минимизировать потери тепла и снизить гидравлическое сопротивление паровой магистрали, паропроводы прокладывают по наиболее короткому пути от котельной или парогенератора к потребителю.

Предупредить большинство возможных неприятностей можно, если правильно рассчитать диаметр паропровода. Как это сделать, расскажет Андрей Шахтарин, руководитель компании «КВиП».

Зачем нужен расчет паропровода

Правильный выбор диаметра трубопровода пара обеспечивает корректную и эффективную работу пароконденсатной системы в целом. Если подбирать его размеры «на глазок», можно столкнуться со следующими проблемами:

- Трубопровод пара с малым диаметром спровоцирует значительные потери давления, гораздо ниже расчетных. Повысится скорость пара, что может привести к шумам в паропроводе. Возможно увеличение количества гидроударов, которые также надо компенсировать, а значит придется дополнительно устанавливать предохранительные клапаны.

- Если сделать паропровод слишком большого диаметра, в первую очередь это приведет к повышению общей стоимости трубопровода. Кроме того, это чревато увеличенными потерями тепла в окружающую среду и образованием значительного количества конденсата, а значит потребуется больше конденсатоотводчиков, вентилей, паровых сепараторов и т.д.

Есть два способа расчета диаметра паропровода — метод падения давления и более простой метод скоростей.

Отправьте нам резюме и станьте частью дружной команды КВиП! 80% сотрудников компании работает удалённо, а главным преимуществом работы в КВиП, выделяют гибкий график.

Метод скоростей

Этот способ подходит, если известен объемный (м³/ч) или массовый расход пара (кг/ч). Основная формула для расчета любых трубопроводов:

где:

Q — объемный расход пара, воздуха или воды, м³/ч;

D — диаметр трубопровода, м;

v — допустимая скорость потока, м/с.

На практике расчет всегда ведется по расходу в м³/ч и по диаметру трубопровода в мм. Если известен только массовый расход, то для пересчета кг/ч в м³/ч необходимо учитывать удельный объем по таблице пара.

При этом уделяйте особое внимание подставляемым значениям — объемный расход насыщенного и перегретого пара при пересчете будет разным (при его одинаковом количестве и давлении). Соответственно, и диаметры трубопроводов будут различаться.

После всех преобразований для расчета диаметра трубопровода пара будет справедлива следующая формула:

где: Q – объемный расход пара, м³/ч;

D – искомый диаметр паропровода, мм;

v — рекомендуемая скорость потока, м/с.

В пароконденсатных системах производители парового оборудования рекомендуют поддерживать скорость потока в пределах 25-40 м/с — при ней достигается наибольший эффект сепарирования (осушения) пара. О том же говорит и СНиП II-35-76*, регламентирующий скорость:

- для насыщенного пара — 30 м/с при диаметре трубопровода до 200 мм и 60 м/с при диаметре свыше 200 мм;

- для перегретого — 40 м/с и 70 м/с соответственно.

Поэтому при расчете паропровода берем рекомендуемые значения 30 или 40 м/с.

Пример расчета

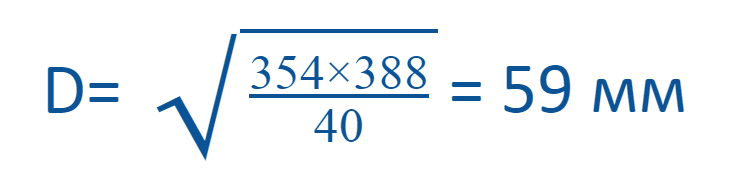

Предположим, что нужно рассчитать диаметр паропровода для насыщенного пара при 2000 кг/ч, давлении 10 бар и скорости потока 40 м/с.

По таблице удельный объем насыщенного пара при давлении 10 бар составляет v = 0,194 м³/кг. В этом случае Q будет равен 2000х0,194= 388 м³/ч. Подставляем в формулу

Получилось нестандартное значение. При определении диаметра всегда выбирают больший размер, в нашем случае DN 65, чтобы учесть риск возникновения пиковой нагрузки. Также стоит подумать о возможном расширении установки в будущем.

Метод падения давления

Этот метод основан на расчете потерь давления, вызванный гидравлическими сопротивлениями паропровода. Чтобы перепроверить правильность выбора диаметра трубопровода целесообразно также провести и этот расчет. Основная формула:

где:

P— перепад давления на участке трубопровода;

λ — коэффициент трения (для стальных труб он составляет от 0,02 мм для новых до 0,20 мм для старых изделий);

l — длина участка трубы;

d — диаметр трубы;

p — плотность перекачиваемой среды;

W — скорость потока.

Формула справедлива и в обратном порядке — если известно начальное и задано конечное давление перед потребителем, можно вычислить необходимый диаметр паропровода:

Также при расчете диаметра трубопровода пара необходимо принимать во внимание такие факторы, как:

- стоимость монтажа и материалов изготовления, включая теплоизоляцию паропровода;

- риск возникновения гидроударов;

- уровень вероятной эрозии и и износа труб.

Наши специалисты произведут расчеты и подберут Вам оптимальное паровое и пароконденсатное оборудование, исходя из Ваших индивидуальных параметров.

Результат расчета абсолютного давления насыщенного пара (P1)

Формула расчета абсолютного давления насыщенного пара:

Скачать результат расчета абсолютного давления насыщенного пара:

Поделится ссылкой на расчет :

Страницы: 1,2,3,4,5,6,…,8

Количество строк: 5,10,20

Скачать таблицу:

Поделится ссылкой на таблицу:

Выбрана плотность насыщенного пара

Результат расчета диаметра паропровода

Формула расчета Результат расчета диаметра паропровода:

Скачать результат расчета Результат расчета диаметра паропровода:

Поделится ссылкой на расчет :

Диаметр трубопровода рекомендуется вести по объемному расходу в м3/ч. Если известен только массовый расход, то для пересчета в объемный расход необходимо учитывать удельный объем среды.

Формула расчета выглядит следующим образом:

D=

где:

D – диаметр трубопровода, мм

Q – расход, м3/ч

v — допустимая скорость потока в м/с

Удельный объем насыщенного пара при давлении 10 бар равен 0,194 м3/кг, это означает, что объемный расход 1000 кг/ч насыщенного пара при 10 бар будет составлять 1000х0,194=194 м3/ч. Удельный объем перегретого пара при 10 бар и температуре 300°С равен 0,2579 м3/кг, а объемный расход при том же количестве пара уже будет составлять 258 м3/ч. Таким образом можно утверждать, что один и тот же трубопровод не подойдет для транспортировки и насыщенного, и перегретого пара.

Приведем несколько примеров расчетов трубопроводов для разных сред:

1. Среда – вода. Сделаем расчет при объемном расходе — 120 м3/ч и скорости потока v=2 м/с.

D= =146 мм.

То есть необходим трубопровод с номинальным диаметром DN 150.

2. Среда — насыщенный пар. Сделаем расчет для следующих параметров: объемный расход — 2000 кг/ч, давление — 10 бар при скорости потока — 15 м/с. В соответствии с Таблицей насыщенного пара удельный объем насыщенного пара при давлении 10 бар равен 0,194 м3/ч.

D= = 96 мм.

То есть необходим трубопровод с номинальным диаметром DN 100.

3. Среда — перегретый пар. Сделаем расчет для следующих параметров: объемный расход — 2000 кг/ч, давление — 10 бар при скорости потока 15 м/с. Удельный объем перегретого пара при заданном давлении и температуре, например, 250°С, равен 0,2326 м3/ч.

D= =105 мм.

То есть необходим трубопровод с номинальным диаметром DN 125.

4. Среда – конденсат. В данном случае расчет диаметра трубопровода (конденсатопровода) имеет особенность, которую необходимо учитывать при расчетах, а именно: необходимо принимать во внимание долю пара от разгрузки. Конденсат, проходя через конденсатоотводчик, и попадая в конденсатопровод, разгружается (то есть конденсируется) в нем.

Доля пара от разгрузки определяется по следующей формуле:

Доля пара от разгрузки =, где

h1 – энтальпия конденсата перед конденсатоотводчиком;

h2 – энтальпия конденсата в конденсатной сети при соответствующем давлении;

r – теплота парообразования при соответствующем давлении в конденсатной сети.

По упрощенной формуле доля пара от разгрузки определяется, как разность температур до и после конденсатоотводчика х 0,2.

Формула расчета диаметра коденсатопровода будет выглядеть так:

D=

ДР – доля от разгрузки конденсата

Q – количество конденсата, кг/ч

v” – удельный объем, м3/кг

Проведем расчет конденсатопровода для следующих исходных значений: расход пара — 2000 кг/ч с давлением — 12 бар (энтальпия h’=798 кДж/кг), разгруженного до давления 6 бар (энтальпия h’=670 кДж/кг, удельный объем v”=0.316 м3/кг и теплота конденсирования r=2085 кДж/кг), скорость потока 10 м/с.

Доля пара от разгрузки = = 6,14 %

Количество разгруженного пара будет равно: 2000 х 0,0614=123 кг/ч или

123х0,316= 39 м3/ч

D=

То есть необходим трубопровод с номинальным диаметром DN 40.

ДОПУСТИМАЯ СКОРОСТЬ ПОТОКА

Показатель скорости потока — не менее важный показатель при расчете трубопроводов. При определении скорости потока необходимо учитывать следующие факторы:

— Потери давления. При высокой скорости потока можно выбрать меньший диаметр трубопроводов, однако при этом происходит значительная потеря давления.

— Стоимость трубопроводов. Низкая скорость потока приведет к выбору большего диаметра трубопроводов.

— Шум. Высокая скорость потока сопровождается увеличенным шумовым эффектом.

— Износ. Высокая скорость потока (особенно в случае конденсата) приводит к эрозии трубопроводов.

Как правило, основной причиной возникновения проблем с отведением конденсата является именно заниженный диаметр трубопроводов и неверный подбор конденсатоотводчиков.

После конденсатоотводчика частички конденсата, двигаясь по трубопроводу со скоростью пара от разгрузки, достигают поворота, ударяются о стенку поворотного отвода, и скапливаются в месте поворота. После этого с высокой скоростью выталкиваются вдоль трубопроводов, приводя к их эрозии. Опыт показывает, что 75% протечек в конденсатопроводах происходит в трубных коленах.

Чтобы снизить вероятное возникновение эрозии и ее негативное воздействие, необходимо для систем с поплавковыми конденсатоотводчиками для расчета принимать скорость потока около 10 м/с, а для систем с другими типами конденсатоотводчиков — 6 -8 м/с. При расчетах конденсатопроводов, в которых отсутствует пар от разгрузки, очень важно делать расчеты, как для водопроводов со скоростью потока 1,5 – 2 м/с, а в остальных учитывать долю пара от разгрузки.

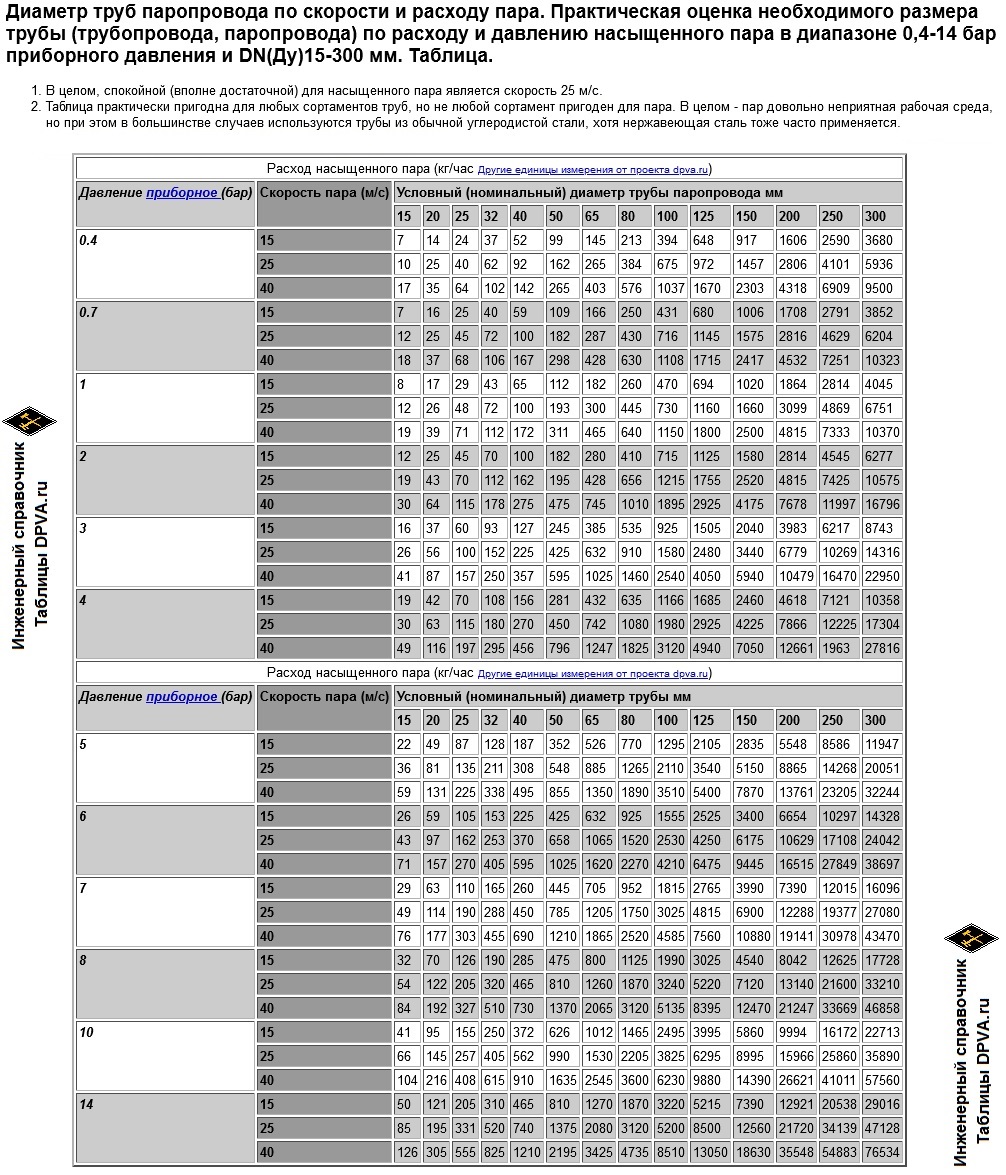

В таблице ниже приведены нормы скорости потока для некоторых сред:

|

Среда |

Параметры |

Скорость потока м/с |

|

Пар |

до 3 бар |

10-15 |

|

3 -10 бар |

15-20 |

|

|

10 — 40 бар |

20-40 |

|

|

Конденсат |

Трубопровод, заполненный конденсатом |

2 |

|

Конденсато-паровая смесь |

6-10 |

|

|

Питательная вода |

Линия всасывания |

0,5-1 |

|

Трубопровод подачи |

2 |

|

|

Вода |

Питьевая |

0,6 |

|

Охлаждение |

2 |

|

|

Воздух |

Воздуховод |

6-10 |

Диаметр паропровода

определяется как:

d=,

Где: D

– максимально потребляемое количество

пара участком, кг/ч,

D=

1182,5 кг/ч (по графику работы машин и

аппаратов для участка по производству

творога) /68/;

— удельный объем

насыщенного пара, м3/кг,

=0,84м3/кг;

— скорость движения

пара в трубопроводе м/с, принимается

40м/с;

d

==0,100

м=100 мм

К цеху подведен

паропровод диаметром 100 мм, следовательно,

его диаметра достаточно.

Паропроводы

стальные, бесшовные, толщина стенки 2,5

мм

4.2.3. Расчет

трубопровода для возврата конденсата

Диаметр трубопровода

определяется по формуле:

d=,

м,

где Мк – количество

конденсата, кг/ч;

Y

– удельный объем конденсата, м3/кг,

Y=0,00106

м3/кг;

W

– скорость движения конденсата, м/с,

W=1м/с.

Мк=0,6* D,

кг/ч

Мк=0,6*1182,5=710 кг/ч

d==0,017м=17мм

Подбираем стандартный

диаметр трубопровода dст=20мм.

4.2.3 Расчет

изоляции тепловых сетей

С целью сокращения

потерь тепловой энергии трубопроводы

изолируют. Поведем расчет изоляции

питающего паропровода с диаметром 110

мм.

Толщина изоляции

для температуры окружающей среды 20ºС

при заданной тепловой потере определяется

по формуле:

,

мм,

где d

— диаметр неизолированного трубопровода,

мм, d=100мм;

t

— температура неизолированного

трубопровода, ºС, t=180ºС;

λиз — коэффициент

теплопроводности изоляции, Вт/м*К;

q-

тепловые потери с одного погонного

метра трубопровода, Вт/м.

q=0,151

кВт/м = 151 Вт/м²;

λиз=0,0696 Вт/м²*К.

В качестве

изоляционного материала используется

шлаковая вата.

=90

мм

Толщина изоляции

не должна превышать 258 мм при диаметре

труб 100 мм. Полученная δиз<258 мм.

Диаметр изолированного

трубопровода составит d=200

мм.

4.2.5 Проверка

экономии тепловых ресурсов

Тепловая энергия

определяется по формуле:

Рисунок 4.1 Схема

трубопровода

Площадь трубопровода

определяется по формуле:

F=2πRH,

R=

0,050 м, H=

1 м.

F=2*3,14*0,050*1=0,314м²

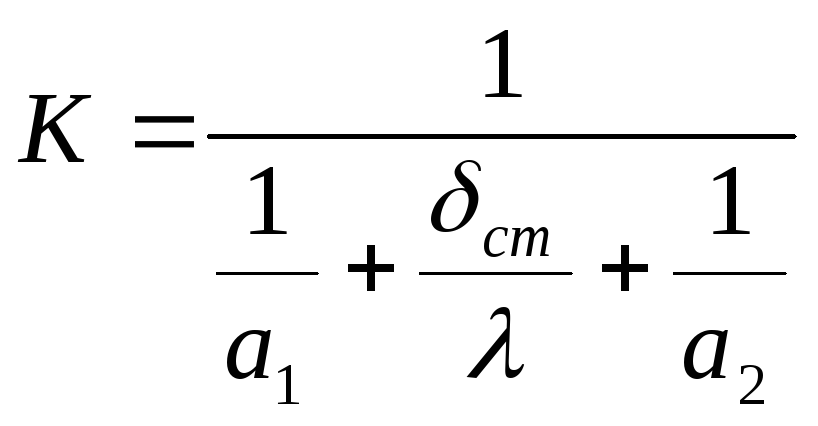

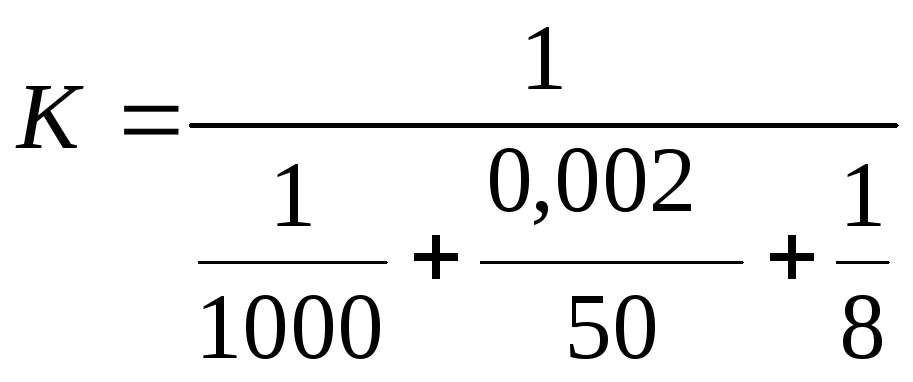

Коэффициент

теплопередачи неизолированного

трубопровода определяется по формуле:

где а1=1000

Вт/м²К, а2=8

Вт/м²К, λ=50 Вт/мК, δст=0,002м.

Q=7,93*0,314*160=398

Вт.

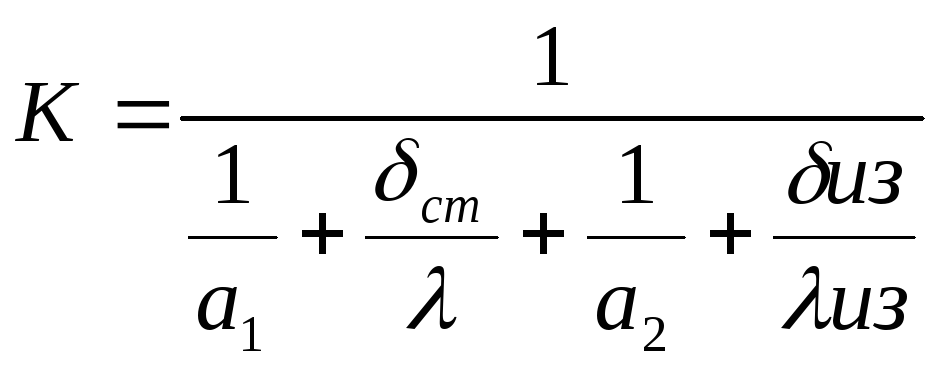

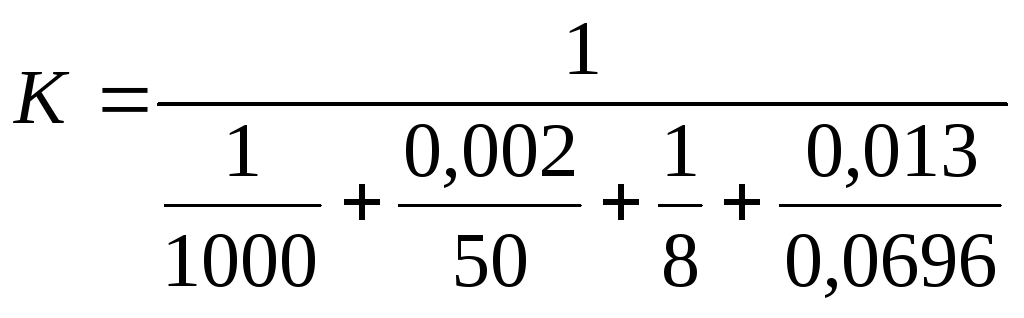

Коэффициент

теплопроводности изолированного

трубопрвода определяется по формуле:

где λиз=0,0696 Вт/мК.

Площадь изолированного

трубопровода определяется по формуле

F=2*3,14*0,1*1=0,628м²

Q=2,06*0,628*160=206Вт.

Выполненные расчеты

показали, что при использовании изоляции

на паровом трубопроводе толщиной 90 мм

экономиться 232 Вт тепловой энергии с 1

м трубопровода, то есть тепловая энергия

расходуется рационально.

4.3

Электроснабжение

На заводе основными

потребителями электроэнергии являются:

— электродвигатели

(силовая нагрузка);

— электролампы

(осветительная нагрузка);

Электроснабжение

на предприятии от городской сети через

трансформаторную подстанцию.

Система

электроснабжения – трехфазный ток с

промышленной частотой 50 Гц. Напряжение

внутренней сети 380/220 В.

Расход энергии:

— в час пиковой

нагрузки – 750 кВт/ч;

— в ночное время

(наименьшая нагрузка) – 60кВт/ч.

Основные

потребители энергии:

— технологическое

оборудование;

— силовые установки;

— система освещения

предприятия.

Распределительная

сеть 380/220В от распределительных шкафов

до машинных пускателей выполнена кабелем

марки ЛВВР в стальных трубах, к двигательным

проводам ЛВП. В качестве заземления

используется нулевой провод питающей

сети.

Предусматривается

общее (рабочее и аварийное) и местное

(ремонтное и аварийное) освещение.

Местное освещение питается от понижающих

трансформаторов малой мощности при

напряжении 24В. Нормальное аварийное

освещение питается от электрической

сети на напряжении 220В. При полном

исчезновении напряжении на шинах

подстанции аварийное освещение питается

от автономных источников («сухих

аккумуляторов»), встроенных в светильники

или от АГП.

Рабочее (общее)

освещение предусматривается на напряжении

220В.

Светильники

предусматриваются в исполнении,

соответствующим характеру производства

и условиям среды помещений, в которых

они устанавливаются. В производственных

помещениях предусматриваются с

люминистцентными лампами, устанавливаемые

на комплектных линиях из специальных

подвесных коробов, располагаемых на

высоте около 0,4м от пола.

Для эвакуационного

освещения устанавливаются щитки

аварийного освещения, подключаемые к

другому (независимому) источнику

освещения.

Производственное

освещение осуществляется люминесцентными

лампами и лампами накаливания.

Характеристики

ламп накаливания, используемых для

освещения производственных помещений:

1) 235- 240В 100Вт Цоколь

Е27

2) 235- 240В 200Вт Цоколь

Е27

3) 36В 60Вт Цоколь

Е27

4) ЛСП 3902А 2*36 Р65ИЭК

Наименование

светильников, используемых для освещения

холодильных камер:

Cold Force 2*46WT26HF FO

Для уличного

освещения используются:

1) RADBAY 1* 250 WHST E40

2) RADBAY SEALABLE 1* 250WT

HIT/ HIE MT/ME E40

Обслуживание

электросиловых и осветительных приборов

осуществляется специальной службой

предприятия.

4.3.1 Расчет

нагрузки от технологического оборудования

Тип электродвигателя

подбирается из каталога технологического

оборудования.

Рноп,

КПД – паспортные данные электродвигателя,

выбираются из электротехнических

справочников /69/.

Рпр—

присоединительная мощность

Рпр=Рном/

Тип магнитного

пускателя выбирается для каждого

электродвигателя конкретно. Расчёт

нагрузки от оборудования сведён в

таблицу 4.4

4.3.2 Расчет

осветительной нагрузки /69/

Аппаратный цех

Определим высоту

подвеса светильников:

Hр=Н1-hсв-hр

Где: Н1—

высота помещений, 4,8м;

hсв—

высота рабочей поверхности над полом,

0,8м ;

hр—

расчетная высота подвеса светильников,

1,2м.

Hр=4,8-0,8-1,2=2,8м

Выбираем равномерную

систему распределения светильников по

углам прямоугольника.

Расстояние между

светильниками:

L=

(1,2÷1,4)·Hр

L=1,3·2,8=3,64м

Ориентировочное

число осветительных ламп:

Nсв=

S/L2

(шт)

где: S-

площадь освещенной поверхности, м2;

L

— расстояние между светильниками, м.

nсв=1008/3,64м2=74

шт

Принимаем 74

светильника.

Определяем

ориентировочное число ламп:

Nл=nсв·Nсв

Nсв—

количество ламп в светильнике

Nл=73·2

= 146 шт

Определим коэффициент

использования светового потока по

таблице коэффициентов:

i=А*В/Н*(А+В)

где: А — длина, м;

В –

ширина помещения, м.

i=24*40/4,8*(24+40)

= 3,125

Принимаем

коэффициенты отражения света:

— от потолка-70%;

— от стен

-50%;

— от рабочей

поверхности-30%.

По индексу помещения

и коэффициенту отражения выбираем

коэффициент использования светового

потока η=0,5

Определим световой

поток одной лампы:

Q=Emin*S*k*Z/Nл*η

где: Emin—

минимальная освещённость, 200лк;

Z

–коэффициент линейной освещённости

1,1;

к-

коэффициент запаса, 1,5;

η –

коэффициент использования светового

потока, 0,5;

Nл—

число ламп, 146 шт.

Q=200*1,5*1008*1,1/146*0,5=

4340 лм

Выбираем лампу

типа ЛД-80.

Творожный цех

Ориентировочное

число осветительных ламп:

Nсв=S/L2

(шт)

где: S-

площадь освещенной поверхности, м2;

L

— расстояние между светильниками, м.

nсв=864/3,64м2

= 65,2 шт

Принимаем 66

светильников.

Определяем

ориентировочное число ламп:

Nл=nсв·Nсв

Nсв—

количество ламп в светильнике

Nл=66·2

= 132 шт

Определим коэффициент

использования светового потока по

таблице коэффициентов:

i=А*В/Н*(А+В)

где: А — длина, м;

В –

ширина помещения, м.

i=24*36/4,8*(24+36)

= 3

Принимаем

коэффициенты отражения света:

— от потолка-70%;

— от стен

-50%;

— от рабочей

поверхности-30%.

По индексу помещения

и коэффициенту отражения выбираем

коэффициент использования светового

потока η=0,5

Определим световой

поток одной лампы:

Q=Emin*S*k*Z/Nл*η

где: Emin—

минимальная освещённость, 200лк;

Z

–коэффициент линейной освещённости

1,1;

к-

коэффициент запаса, 1,5;

η –

коэффициент использования светового

потока, 0,5;

Nл—

число ламп, 238 шт.

Q=200*1,5*864*1,1/132*0,5

= 4356 лм

Выбираем лампу

типа ЛД-80.

Цех по переработке

сыворотки

Ориентировочное

число светильников:

nсв=288/3,642=21,73

шт

Принимаем 22

светильников.

Число ламп:

Nл=22*2=44

Коэффициент

использования светового потока:

i=24*12/4,8*(24+12)

=1,7

Световой поток

одной лампы:

Q=200*1,5*288*1,1/56*0,5=3740

лк

Выбираем лампу

типа ЛД-80.

Приемное отделение

Ориентировочное

число светильников:

nсв=144/3,64м2=10,8

шт

Принимаем 12

светильников

Число ламп:

Nл=11*2=22

Коэффициент

использования светового потока:

i=12*12/4,8*(12+12)=1,3

Световой поток

одной лампы:

Q=150*1,5*144*1,1/22*0,5=3740

лк

Выбираем лампу

типа ЛД-80.

Установлена

мощность одной осветительной нагрузки

Р=N1*Рл

(Вт)

Р=344*80=27520

Расчет осветительной

нагрузки по методу удельных мощностей.

Emin

=150 лк

W*100=8,2 Вт/м2

Пересчет на

освещенность 150 лк осуществляется по

формуле

W=

W*100*

Emin

/100, Вт/м2

W=

8,2*150/100 = 12,2 Вт/м2

Определение

суммарной мощности, необходимой для

освещения (Р), Вт.

Р=W*S

Аппаратный цех Р=

12,2*1008= 11712 Вт

Творожный цех Р=

12,2*864= 10540 Вт

Приемное отделение

Р=12,2*144= 1757 Вт

Цех переработки

сыворотки Р= 12,2* 288= 3514 Вт

Определяем число

мощностей Nл=

Р/Р1

Р1

– мощность

одной лампы

Nл

(аппаратного

цеха) = 11712 / 80= 146

Nл

(творожного

цеха) = 10540 / 80= 132

Nл

( приемного

отделения) = 1756/ 80= 22

Nл

( цеха

переработки сыворотки) = 3514/80 = 44

146+132+22+44= 344; 344*80=

27520 Вт.

Таблица 4.5 – Расчет

силовой нагрузки

|

Наименование |

Тип, |

Количество |

Тип |

Мощность |

КПД электродвига- теля |

Тип магнит- ного пуска теля |

|

|

Номинальная Р |

Электрическая

Р |

||||||

|

Емкость |

В2-ОХЕ-50 |

1 |

4А80А2У3 |

4,5 |

5,5 |

0,82 |

ПМЕ-122 |

|

Емкость |

Я1-ОСВ-4 |

1 |

4А63В4У3 |

0,55 |

0,75 |

0,73 |

ПМЕ-122 |

|

Смесител |

ИС-250 |

1 |

4А16ОМ2У3 |

18,5 |

20 |

0,93 |

ПМЕ-122 |

|

Насос |

П8-ОНБФ |

1 |

4А8ОВ6 |

1,4 |

1,8 |

0,78 |

ПМЕ-122 |

|

Фасовочный |

Дозатор |

1 |

4А112МА8У3 |

2,0 |

2,2 |

0,9 |

ПМЕ-122 |

|

Фасовочный |

Я1-ОПР |

2 |

4А113МА9У3 |

1,7 |

2,2 |

0,9 |

ПМЕ-122 |

|

Емкость |

Я1-ОСВ-10 |

2 |

4А63В4У3 |

0,55 |

0,75 |

0,73 |

ПМЕ-122 |

|

Насос |

Г2-ОПА |

1 |

4А80А2У3 |

4,5 |

5,5 |

0,82 |

ПМЕ-122 |

|

Насос |

Г2-ОПБ |

3 |

4А80А2У3 |

4,5 |

5,5 |

0,82 |

ПМЕ-122 |

|

Емкость |

Goavek |

2 |

4А63В4У3 |

0,55 |

0,75 |

0,73 |

ПМЕ-122 |

|

Фасовочный |

SAN/T |

1 |

4А113МА9У3 |

1,7 |

2,2 |

0,9 |

ПМЕ-122 |

|

Линия |

Олит-про |

1 |

4А1ООL2У3 |

5,5 |

6,3 |

0,87 |

ПМЕ-222 |

Таблица 4.6 – Расчёт

осветительной нагрузки

|

Наименование |

Площадь М2 |

Мин. освеще ние, |

Тип |

Кол-во |

Элект-ричес- кая мощ- ность |

Удельная |

|

Приемное |

144 |

150 |

ЛД-80 |

22 |

1,8 |

12,22 |

|

Творожный |

864 |

200 |

ЛД-80 |

132 |

10,8 |

12,22 |

|

Аппаратный |

1008 |

200 |

ЛД-80 |

146 |

11,99 |

12,17 |

|

Цех |

360 |

200 |

ЛД-80 |

56 |

4,6 |

12,12 |

4.3.3 Проверочный

расчет силовых трансформаторов

Активная мощность:

Ртр=Рмак/ηсети

где: Рмак

=144,85 кВт

(по графику «Расход мощности по часам

суток»)

ηсети

=0,9

Ртр=144,85/0,9=160,94

кВт

Полная мощность,

S,

кВ·А

S=Ртр/соsθ

S=160,94/0,8=201,18

кВ·А

Для трансформаторной

подстанции ТМ-1000/10 полная мощность

составляет 1000кВ·А, полная мощность при

существующей на предприятии нагрузки

составляет 750кВ·А, но с учетом технического

переоснащения творожного участка и

организации переработки сыворотки

необходимая мощность должна составлять:

750+201,18=951,18 кВ·А < 1000кВ·А.

Расход электроэнергии

на 1 т вырабатываемой продукции:

Р=

где М— масса всех вырабатываемых продуктов,

т;

М=28,675

т

Р=462,46/28,675=16,13

кВт*ч/т

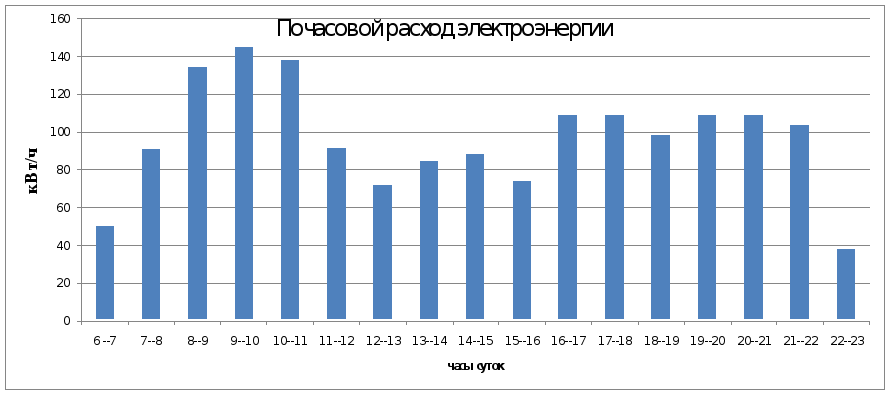

Таким образом, из

графика расхода электроэнергии по часам

суток видно, что наибольшая мощность

требуется в промежутке времени с 800до

1100

и с 16до 21

часов. В этот период времени происходит

приемка и обработка поступающего

молока-сырья, производство изделий,

розлив напитков . Небольшие скачки

наблюдаются в период с 8до 11

,

когда идет большинство процессов

обработки молока для получения продуктов.

4.3.4

Расчет сечений и выбор кабелей.

Сечение кабеля

находят по потере напряжения

S=2

PL*100/γ*ζ*U2,

где :

Р – максимальная

силовая нагрузка, кВт .

L

– длина кабеля , м.

γ – удельная

проводимость меди, ОМ*

м.

ζ – допустимые

потери напряжения ,%

U- напряжение сети,

В.

S=

2*107300*100*100 / 57,1*103*5*3802

=0,52 мм2.

Вывод: сечение

используемого предприятием кабеля

марки ВВР 1,5 мм2

– следовательно , имеющийся кабель

обеспечит участки электроэнергией.

Таблица 4.7 –

Почасовой расход электроэнергии на

выработку продуктов

|

Марка |

Часы |

||||||||||||||||

|

6-7 |

7-8 |

8-9 |

9-10 |

10-11 |

11-12 |

12-13 |

13-14 |

14-15 |

15-16 |

16-17 |

17-18 |

18-19 |

19-20 |

20-21 |

21-22 |

22-23 |

|

|

Насос |

0,75 |

0,75 |

|||||||||||||||

|

Счетчик |

1,85 |

1,85 |

|||||||||||||||

|

Охладитель 00У-25 |

0,9 |

0,9 |

|||||||||||||||

|

Емкость В2-ОХЕ-50 |

3,6 |

5,5 |

5,5 |

5,5 |

5,5 |

5,5 |

5,5 |

5,5 |

|||||||||

|

Насос |

1,12 |

1,75 |

2,25 |

2,25 |

1 |

1,3 |

0,45 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

||||

|

ППОУ |

12 |

12 |

12 |

12 |

12 |

12 |

|||||||||||

|

Сепаратор-нормализатор |

7,5 |

7,5 |

7,5 |

7,5 |

7,5 |

7,5 |

|||||||||||

|

Счетчик-расходомер РМ-5-П |

2,05 |

3 |

3 |

3 |

1,7 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

||||||

|

Емкость Я1-ОСВ-4 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|||||||||||

|

Творогоизготовитель |

0,75 |

1,5 |

1,55 |

1,8 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|||||

|

Продолжение |

|||||||||||||||||

|

Марка |

Часы |

||||||||||||||||

|

6-7 |

7-8 |

8-9 |

9-10 |

10-11 |

11-12 |

12-13 |

13-14 |

14-15 |

15-16 |

16-17 |

17-18 |

18-19 |

19-20 |

20-21 |

21-22 |

22-23 |

|

|

Мембранный |

1,7 |

3,4 |

3,4 |

3,4 |

3,4 |

1,7 |

|||||||||||

|

Обезвоживатель |

7,5 |

15 |

15 |

15 |

14 |

7,5 |

|||||||||||

|

Стабилизатор параметров |

5 |

10 |

10 |

10 |

10 |

5 |

|||||||||||

|

Насос |

1,1 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

1,1 |

||||||||||

|

Автомат |

1,85 |

1,2 |

|||||||||||||||

|

Измельчитель-смеситель-250 |

7,4 |

14,8 |

11,1 |

14,8 |

10,1 |

14,8 |

3,7 |

||||||||||

|

Автомат фасовочный Алур |

0,87 |

1,7 |

1,3 |

1,7 |

1,3 |

1,7 |

0,87 |

||||||||||

|

Дозатор Я1-ДТ-1 |

1,2 |

1,6 |

0,4 |

||||||||||||||

|

Фарш мешалка Л5-ФМ |

3,1 |

4,1 |

1,0 |

||||||||||||||

|

Продолжение |

|||||||||||||||||

|

Марка |

Часы |

||||||||||||||||

|

6-7 |

7-8 |

8-9 |

9-10 |

10-11 |

11-12 |

12-13 |

13-14 |

14-15 |

15-16 |

16-17 |

17-18 |

18-19 |

19-20 |

20-21 |

21-22 |

22-23 |

|

|

Емкость ОСВ-10 |

0,75 |

0,75 |

0,75 |

0,75 |

0,5 |

||||||||||||

|

Сепаратор- Осветлитель А1-ОХС-5 |

7,5 |

15 |

15 |

15 |

10 |

||||||||||||

|

Ванна |

0,3 |

0,55 |

0,55 |

0,35 |

0,3 |

0,3 |

|||||||||||

|

Насос-дозатор |

0,25 |

0,3 |

0,15 |

0,69 |

0,45 |

||||||||||||

|

Емкость Goavek |

0,4 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,45 |

||||||||

|

Установка УФ |

6 |

18 |

18 |

18 |

|||||||||||||

|

Ванна |

0,6 |

0,75 |

0,75 |

0,75 |

0,75 |

0,55 |

0,25 |

||||||||||

|

Насос |

0,1 |

0,3 |

|||||||||||||||

|

Трубчатый пастеризатор |

8 |

10 |

10 |

2,5 |

2,5 |

10 |

5,6 |

||||||||||

|

Продолжение |

|||||||||||||||||

|

Марка |

Часы |

||||||||||||||||

|

6-7 |

7-8 |

8-9 |

9-10 |

10-11 |

11-12 |

12-13 |

13-14 |

14-15 |

15-16 |

16-17 |

17-18 |

18-19 |

19-20 |

20-21 |

21-22 |

22-23 |

|

|

Емкость Passilak |

0,03 |

0,75 |

0,75 |

0,75 |

0,75 |

||||||||||||

|

Емкость Goavek |

0,19 |

0,75 |

0,75 |

||||||||||||||

|

Ванна ОПБ |

1,35 |

1,5 |

1,5 |

1,5 |

1,5 |

0,75 |

|||||||||||

|

Насос В3-ОРА |

0,03 |

0,13 |

0,15 |

0,14 |

|||||||||||||

|

Насос НМУ-6 |

0,75 |

0,75 |

0,75 |

0,75 |

1,5 |

1,5 |

1,12 |

1,5 |

1,5 |

1,3 |

0,18 |

||||||

|

Автомат фасовочный Я1-ОРП |

20 |

20 |

20 |

20 |

40 |

40 |

30 |

40 |

40 |

35 |

5 |

||||||

|

Приемное |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

|

Аппаратный |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

11,99 |

|

Творожный |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

10,8 |

|

Цех переработки |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

4,6 |

|

Окончание |

|||||||||||||||||

|

Марка |

Часы |

||||||||||||||||

|

6-7 |

7-8 |

8-9 |

9-10 |

10-11 |

11-12 |

12-13 |

13-14 |

14-15 |

15-16 |

16-17 |

17-18 |

18-19 |

19-20 |

20-21 |

21-22 |

22-23 |

|

|

Итого |

45,24 |

82,97 |

121,99 |

131,69 |

125,59 |

83,34 |

65,58 |

76,72 |

79,96 |

67,14 |

99,44 |

99,44 |

89,06 |

99,44 |

99,44 |

94,24 |

34,37 |

|

Неучтенные |

4,5 |

8,3 |

12,19 |

13,16 |

12,56 |

8,33 |

6,55 |

7,67 |

7,99 |

6,71 |

9,94 |

9,94 |

8,9 |

9,94 |

9,94 |

9,42 |

3,43 |

|

Итого |

49,74 |

91,27 |

134,18 |

144,85 |

138,15 |

91,67 |

72,13 |

84,39 |

87,95 |

73,85 |

109,38 |

109,38 |

97,96 |

109,38 |

109,38 |

103,66 |

37,8 |

График расхода

электроэнергии.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста.

Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.

Коды баннеров проекта DPVA.xyz

Начинка: KJR Publisiers

Консультации и техническая

поддержка сайта: Zavarka Team