Для

соединения отдельных узлов и механизмов

в единую кинематическую цепь используются

муфты, различные типы которых могут

также обеспечить компенсацию смещений

соединяемых валов (осевых, радиальных,

угловых и комбинированных), улучшение

динамических характеристик привода,

ограничение передаваемого момента и

прочее.

Наиболее

распространённые муфты стандартизированы

или нормализованы. Выбор муфт проводится

в зависимости от диаметра вала и

передаваемого крутящего момента.

1. Определяем

расчётный момент муфты

Tрм

= k·Tм,

где Tм – номинальный

момент на муфте (Tм =

T2 = 9,5 Н·м), k

– коэффициент режима работы.

Принимаем,

что поломка муфты приводит к аварии

машины без человеческих жертв.

k

= k1·k2.

По

рекомендации [2, с. 227]

k1

= 1,2 (коэффициент безопасности; поломка

муфты вызывает аварию машины)

k2

= 1,5 (коэффициент, учитывающий характер

нагрузки; нагрузка со значительными

толчками, а также при реверсивной

нагрузке).

k

= 1,2·1,5 = 1,8.

Tрм

= 1,8·9,5 = 17,1 Н·м.

2. Муфта

выбирается по каталогу таким образом,

чтобы выполнялось условие Tрм

Tтабл.

Из

упругих компенсирующих муфт наибольшее

применение имеют следующие: муфта

упругая втулочно-пальцевая и муфта с

резиновой звёздочкой, по ГОСТ 14084-76.

Примем

муфту с резиновой звездочкой 1-го

исполнения:

Tрм

Tтабл

= 31,5 Н·м с диаметром отверстий d

= 22мм; наружный диаметр звездочки D

= 71мм.

3. Определяем

силу Frм

действующую со стороны муфты на

вал, вследствие неизбежной несоосности

соединяемых валов.

Frм

= (0,2..0,3)·Ftм

= (81,6..122,4) Н где Ftм

– окружная сила на муфте,

Ftм

=

Н.

Для

муфт с резиновой звездочкой dр

= 0,5(D + d)

= 46,5 мм.

Принимаем

Frм

= 102 Н.

4. Проверяем

возможность посадки муфты на вал

редуктора. Определяем расчётный диаметр

вала в месте посадки муфты

В

данном случае Mгор =

0; Mверт = 0,5·Frм·f2.

f2

= 36 мм. (расстояние от стенки редуктора

до муфты или длина полумуфты).

Mверт

= 0,5·102·0,036 = 1,8 Н·м.

Суммарный

изгибающий момент

M

=

1,8

Н·м.

Эквивалентный

момент

Mэкв

=

9,6

Н·м.

Допускаемые

напряжения []

= 55…65 МПа, принимаем []

= 55 МПа.

Расчётный

диаметр вала в месте посадки муфты

dрм

=

12,42

мм.

С

учётом ослабления вала шпоночной

канавкой имеем

dрм

= 1,1·dрм = 13,7 мм.

Окончательно

принимаем dрм =22 мм.

Таким

образом, муфта проходит по посадочному

диаметру вала и в дальнейших расчётах

диаметр вала под муфту принимается dм

= 22 мм.

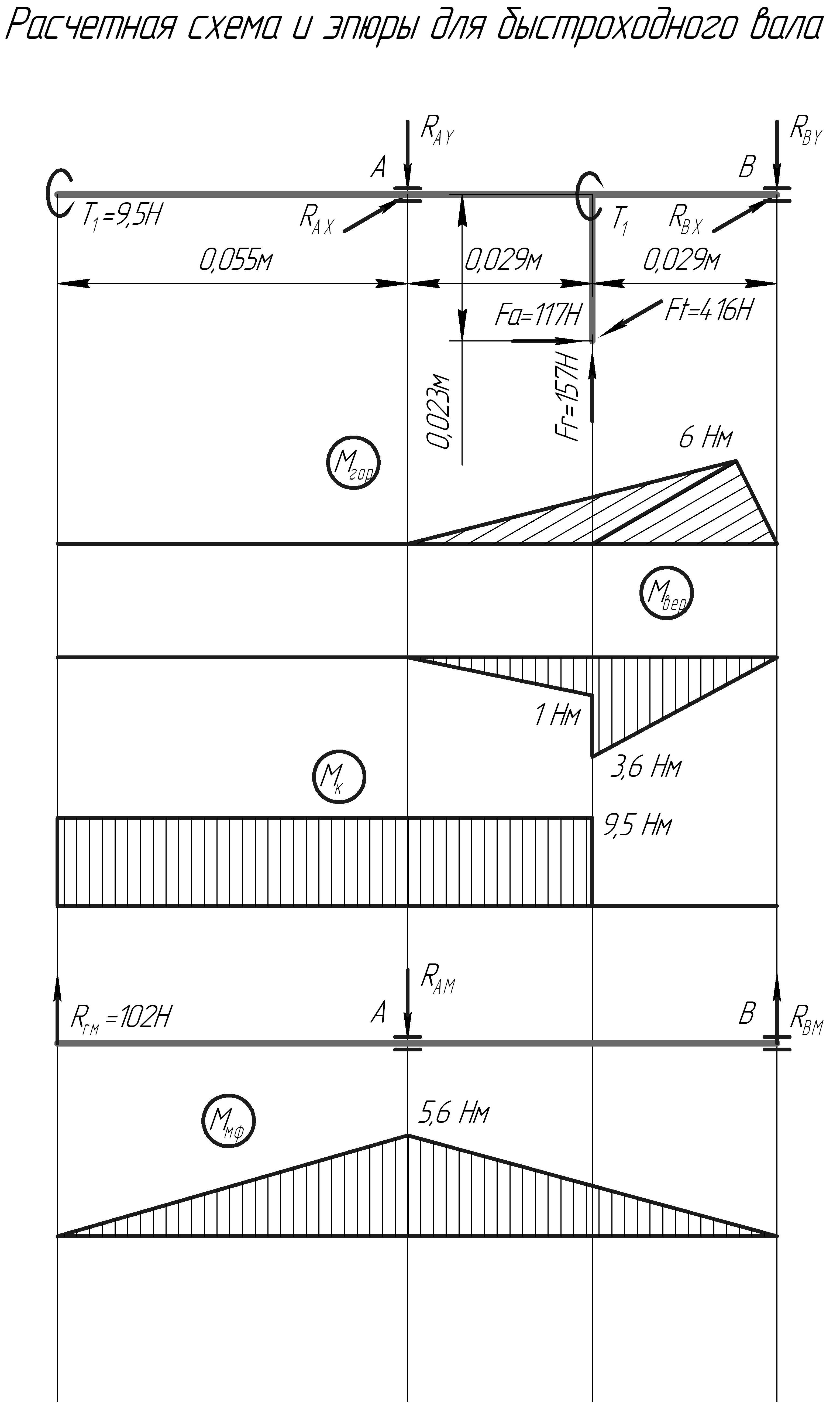

6. Расчет валов

Исходные

данные:

крутящий

момент на быстроходном (входном) валу

редуктора T1 =

9,5 Н∙м; крутящий момент на тихоходном

(выходном) валу редуктора T2

= 22,6 Н∙м; окружная сила в

зубчатом зацеплении Ft1

= Ft2

= 417 Н;

радиальная

сила в зубчатом зацеплении Fr1

= Fr2

= 157 Н;

осевая

сила Fa

= 117 Н;

ширина

шестерни b1 =

25 мм;

ширина

колеса b2 =

20 мм;

делительный

диаметр шестерни d1

= 46 мм;

делительный

диаметр колеса d2

= 114 мм;

сила,

действующая на вал, от натяжения ремней

Fрем = 343

Н;

дополнительная

сила, действующая со стороны муфты, на

вал Frм

= 102 Н.

6.1.

Проектный расчет быстроходного вала

цилиндрического редуктора Ориентировочно

назначаем длины участков согласно

рекомендациям [4, стр. 282-283]. Расстояние

между опорами быстроходного вала:

=

25 + 16 + 17 = 58мм

—

ширина ступицы колеса.

=25мм,

поскольку будет использована вал-шестерня.

=

8мм, зазор между зубчатыми колесами и

внутренними стенками корпуса редуктора

=8…16мм.

=

17мм — ширина стенки корпуса в месте

установки подшипников.

=

55мм — расстояние от середины подшипника

до середины посадочного участка выходного

конца вала. Эти коэф. определяются по

таблице в зависимости от передаваемого

момента(

=

9,5 Нм).

Поскольку

направление силы от муфты неизвестно,

реакции опор и изгибающие моменты от

нее найдем отдельно.

1.

Определяем реакции опор в вертикальной

плоскости из условия равновесия:

;

отсюда

.

;

отсюда

.

Выполним

проверку:

0=0

–верно, значит реакции опор в вертикальной

плоскости найдены правильно.

2.

Определяем реакции опор в горизонтальной

плоскости из условия равновесия:

;

откуда

.

;

откуда

.

Выполним

проверку:

0=0

–верно, значит реакции опор в вертикальной

плоскости найдены правильно.

3.

Определяем реакции опор, вызванные

силой от муфты из условий равновесия:

;

откуда

.

;

откуда

.

Выполним

проверку:

0=0

–верно, значит реакции опор, вызванные

силой от муфты найдены правильно.

4.

Радиальная нагрузка на опору А:

.

Радиальная

нагрузка на опору В:

.

5.

Диаметр выходного конца вала:

=15мм,

где Т- крутящий момент на валу Н·мм

=(12…15)МПа-

для редукторных и др. аналогичных валов

=14МПа.

Предварительно

оценить диаметр проектируемого вала

можно, также ориентируясь на диаметр

того вала, с которым он соединяется

(валы передают одинаковый момент Т).

Например, если вал соединяется с валом

электродвигателя (или другой машины)

то диаметр его входного конца можно

принять равным или близким к диаметру

выходного конца вала электродвигателя.

Поэтому средний диаметр быстроходного

вала принимаем равным 22мм.

6.

Диаметры цапф под подшипниками должны

быть несколько больше

=

22мм и должны быть кратны пяти. Принимаем

=

25мм.

7.

Диаметр вала под шестерней по конструктивным

соображениям назначаем d

= 30мм.

8.

Проверим назначенные нами диаметры в

характерных сечениях вала по зависимости:

,

где

— эквивалентный момент, Н·м, по

III гипотезе прочности

(наибольших касательных напряжений)

.

Здесь

М – суммарный изгибающий момент,

+

,

,

— изгибающие моменты в рассматриваемом

сечении в горизонтальной и вертикальной

плоскостях, Н·м;

—

изгибающий момент в рассматриваемом

сечении от действия муфты, Н·м;

Т – крутящий момент в рассматриваемом

сечении вала, Н·м;

— допускаемое изгибное напряжение, МПа.

Для

обеспечения достаточной жесткости вала

рекомендуется принять

в зависимости от материала и диаметра

=

(25…35)МПа [6 стр. 324].

Принимаем

=

30МПа.

•

Определяем

расчетный диаметр вала под шестерней.

Для этого сечения имеем:

Мгор

= 6Н·м; Мвер = 3,6Н·м;

=2,8

Н·м; Т1=9,5Н·м;

следовательно

;

.

Тогда

=16,5мм.

Убеждаемся,

что выбранный нами диаметр d=30мм

> 16,5мм; окончательно назначаем его.

Проверим возможность применения насадной

шестерни. Шестерня делается насадной,

если

≥

.

В нашем случае

=

46мм < 60мм, нарежем шестерню на валу.

•

Определяем

расчетный диаметр вала под подшипником

А. Для этого сечения имеем:

Мгор

= 0; Мвер = 0;

=5,6

Н·м; Т1=9,5Н·м;

следовательно

;

.

Тогда

=15мм.

Убеждаемся,

что выбранный нами диаметр

=25мм

> 15мм; В целях унификации, а также

обеспечения технологичности корпуса

примем одинаковые подшипники с посадочным

диаметром вала

=

= 25 мм.

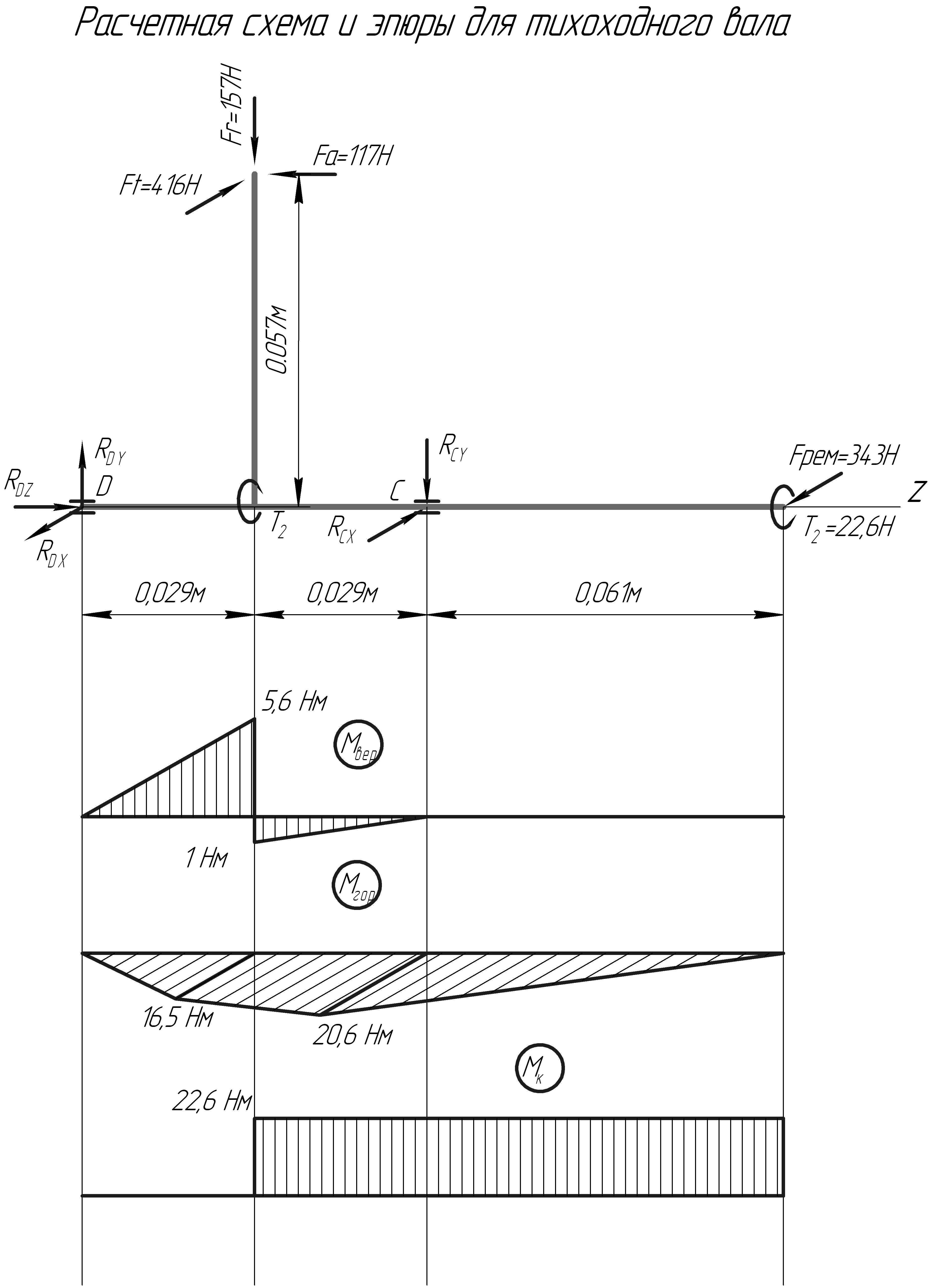

6.2.

Проектный расчет тихоходного вала

1.

Для цилиндрического одноступенчатого

редуктора расстояние между опорами для

тихоходного вала следует применять

таким же как т для быстроходного вала,

поэтому

=

59мм.

Расстояние

между серединой правого подшипника и

серединой посадочного участка выходного

конца вала

должно быть не менее 45…65 мм, назначим

=

61мм.

2.

Определяем реакции опор в вертикальной

плоскости из условия равновесия .

;

откуда

.

;

откуда

Выполним

проверку:

0=0

–верно, значит реакции опор в вертикальной

плоскости найдены правильно.

3.

Определяем реакции опор в горизонтальной

плоскости из условия равновесия:

;

откуда

.

;

откуда

.

Выполним

проверку:

0=0

–верно, значит реакции опор в горизонтальной

плоскости найдены правильно.

4.Радиальная

нагрузка на опору С:

.

Радиальная

нагрузка на опору D:

.

5.

Диаметр выходного конца вала:

=20мм.

Ослабление

шпоночной канавкой необходимо

компенсировать увеличением диаметра

примерно на 5…10% , т.е.

=

1,1·

=

1,1·20 = 22мм.

Окончательно

принимаем по ГОСТ 20892-75 диаметр выходного

конца вала

=

24мм.

6.

Диаметры цапф под подшипниками должны

быть несколько больше

=

24мм и должны быть кратны пяти. Принимаем

=

25мм.

7.

Диаметр вала под колесом должен обеспечить

свободный проход колеса до места его

посадки(в нашем случае колесо будем

насаживать справа). Принимаем d

= 30мм.

8.

Диаметр буртика должен быть больше

диаметра d = 30мм на две

высоты заплечиков 2·h =

8мм. Принимаем

=

38мм.

9.

Проверим назначенные нами диаметры в

характерных сечениях вала по зависимости:

,

где

— эквивалентный момент, Н·м, по

III гипотезе прочности

(наибольших касательных напряжений)

.

Здесь

М – суммарный изгибающий момент,

,

,

— изгибающие моменты в рассматриваемом

сечении в горизонтальной и вертикальной

плоскостях, Н·м; Т – крутящий

момент в рассматриваемом сечении вала,

Н·м;

— допускаемое изгибное напряжение, МПа.

Для

обеспечения достаточной жесткости вала

рекомендуется принять

в зависимости от материала и диаметра

=

(25…35)МПа [6 стр. 324].

Принимаем

=

30МПа.

•

Определяем

расчетный диаметр вала под шестерней.

Для этого сечения имеем:

Мгор

= 16,5Н·м; Мвер =

6,6Н·м; Т2=22,6Н·м;

следовательно

;

.

Тогда

=21мм.

Убеждаемся,

что выбранный нами диаметр d=30мм

> 21мм; окончательно назначаем его.

•

Определяем

расчетный диаметр вала под подшипником

C. Для этого сечения имеем:

Мгор

= 20,6 Н·м; Мвер = 0;

Т2=22,6Н·м;

следовательно

;

.

Тогда

=21,5мм.

Убеждаемся,

что выбранный нами диаметр

=25мм

> 21,5мм; В целях унификации, а также

обеспечения технологичности корпуса

примем одинаковые подшипники с посадочным

диаметром вала

=

= 25 мм.

6.3.

Расчет вала на выносливость

Примем,

что нормальные напряжения осей изгиба

изменяются по симметричному циклу, а

касательные осей кручения – по

пульсирующему циклу. Определим коэффициент

запаса прочности для опасного сечения

вала и сравним с допускаемым значением

запаса. Прочность соблюдается при

S

> [S] = 1,5…2,0 [1

стр. 57].

Коэффициенты

запаса определяются по формулам:

,

где

— коэффициенты запаса соответственно

по нормальным и касательным напряжениям.

Они определяются по формулам:

;

,

где

— пределы выносливости материала вала;

— амплитуда и среднее напряжение циклов

нормальных и касательных напряжений.

Для симметричного цикла нормальных

напряжений

= 0;

— эффективные коэффициенты концентрации

напряжений;

— масштабные факторы;

— коэффициенты качества поверхности,

принимаем равным единице;

— коэффициенты, учитывающие влияние

асимметрии цикла.

Проверим

на выносливость ведомый (тихоходный)

вал, так как крутящий момент этого вала

наибольший.

Материал

вала – сталь 45, нормализация

=

570МПа;

=

246МПа;

=

142МПа.

Рассмотрим

сечение под подшипником С: на него

действуют изгибающие и крутящие моменты.

Концентрация напряжений вызвана

напрессовкой подшипника.

Суммарный

изгибающий момент:

.

Моменты

сопротивления изгибу и кручению:

;

.

Коэффициенты

понижения пределов выносливости:

=

1 (шлифование);

.

Амплитуда

нормальных напряжений:

.

Амплитуда

и среднее напряжение цикла касательных

напряжений:

.

Определяем

коэффициенты запаса прочности:

;

;

.

В

рассматриваемом случае условие S

> [S] = 1,5…2,0

выполняется.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Размеры фитингов: таблица, трубный дюйм

Трубопровод является необъемлемой частью большинства инженерных сооружения, среди которых может быть, как система отопления, так и канализация или водопровод. Еще совсем недавно стальные трубы активно использовали для обустройства этих коммуникаций, однако благодаря развитию технологий, им на смену пришли современные полипропиленовые трубы, которые обладают более высокими эксплуатационными качествами, отличаются легкостью при монтаже, выдерживают длительный срок службы, а также более выгодны по стоимости.

Существуют соединительные элементы, которые позволяют монтировать трубопроводы самой разной конфигурации без использования сварки, они называются – фитинги. В данной статье мы расскажем о том, как выбрать фитинг нужного размера и не ошибиться.

К нам поступает огромное количество вопросов относительно размеров труб и фитингов, так как существует большая путаница в размерах. Наш конструкторский отдел, который занимался созданием фитингов под брендом MPF готов поделиться накопленным опытом.

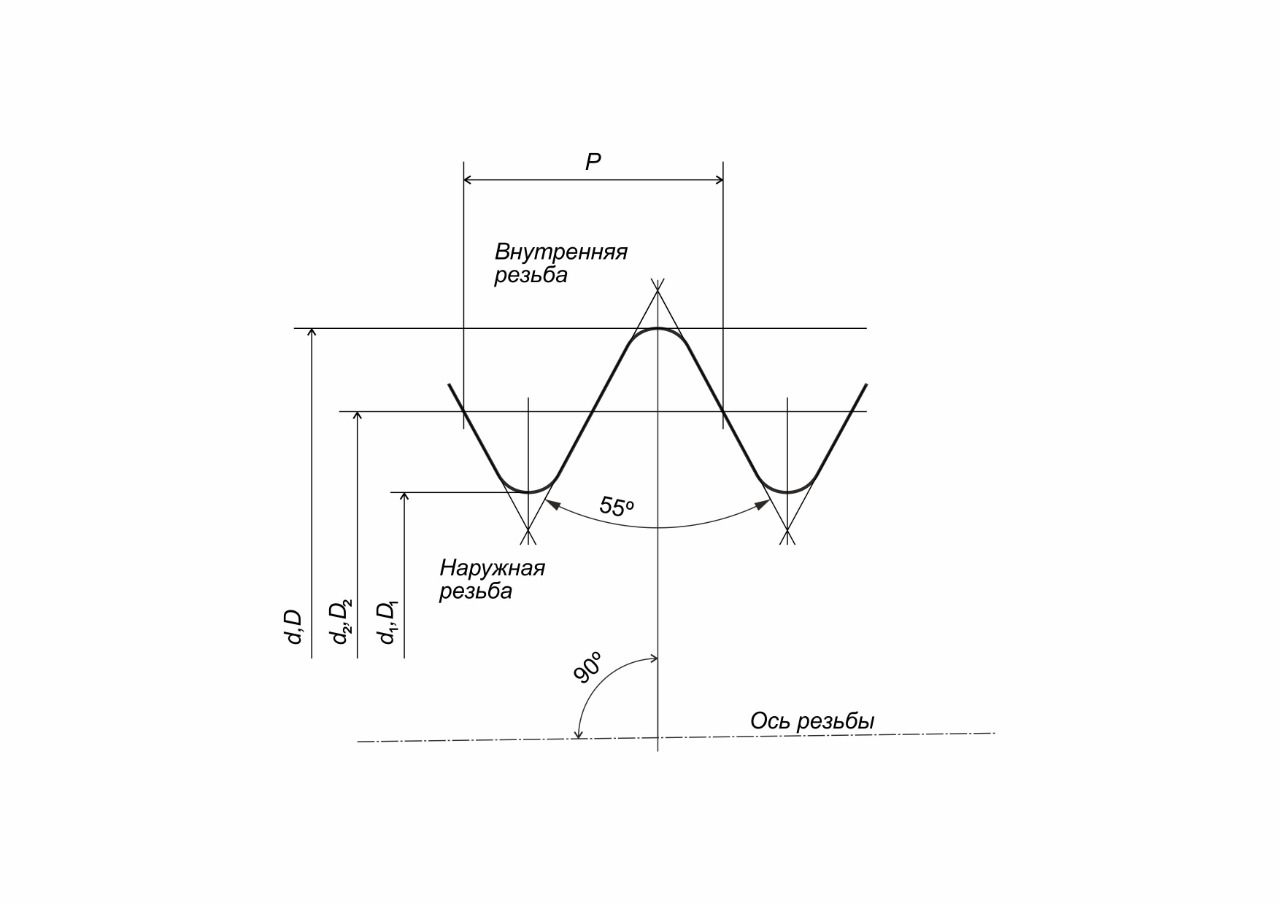

Традиционно сантехнические фитинги имеют дюймовую систему единиц. Так сложилось исторически. Основу данной систему единиц заложил британский изобретатель Джозеф Витуорт (Уитворт) в 1841 году.

Данный стандарт среди прочих лег в основу российского ГОСТа 6357-81 Резьба трубная цилиндрическая

Трубный дюйм

В ГОСТе 6357-81 вы сможете найти диаметр в дюймах, его размеры в миллиметрах, шаг резьбы в миллиметрах, а также количество ниток резьбы на 1 дюйм.

Обычно на этом месте как раз и начинают возникать вопросы. Простой запрос в интернете на перевод 1 дюйма в мм выдаст результат 25,4мм. Но ведь в ГОСТе написано 33,249 мм для наружной резьбы и 30,291мм для внутренней. Это ошибка!? На 5мм?

Никакой ошибки тут нет. Среди сантехнического сообщества есть понятие «трубный дюйм» или «сантехнический дюйм». Когда говорят о дюймовой трубе подразумевают трубу внутренний диаметр которой примерно равен одному дюйму, при этом ее наружный диаметр будет значительно больше (30-33мм) в зависимости от толщины стенок. Внутренний диаметр трубы называется Условным диаметром. Другими словами, это номинальный диаметр проходного отверстия трубы.

Вот таблица сопоставления дюймового размера труб с их условным (внутренним) диаметром в мм

Таблица 1. Сопоставление дюймовых и метрических размеров металлических труб.

| Размер в дюймах | Условный (внутренний) диаметр, мм |

| 1/4″ | 8 |

| 3/8″ | 12 |

| 1/2″ | 15 |

| 3/4″ | 20 |

| 1″ | 25 |

| 1 ¼ « | 32 |

| 1 ½ « | 40 |

| 2″ | 50 |

Данная таблица относится только к металлически трубам!

Металлопластиковые, полипропиленовые и полиэтиленовые трубы носят название по внешнему диаметру. Т.е. дюймовая полипропиленовая труба имеет диаметр 25,4мм.

Что касается латунных и металлических фитингов, то их размер формируется по тому же принципу что и у металлических труб. Для простоты мы свели для вас все в одну таблицу:

Таблица 2. Сопоставление дюймовых и метрических размеров фитингов.

d 2 = D 2 d 1 = D 1 Р наружный средний внутренний ниток на дюйм, шт 1/8 9,728 9,147 8,566 28 0,907 1/4 13,157 12,301 11,445 19 1,337 3/8 16,662 15,806 14,95 19 1,337 1/2 20,955 19,793 18,631 14 1,814 3/4 26,441 25,279 24,117 14 1,814 1 33,249 31,77 30,291 11 2,309 1 1/4 41,91 40,431 38,952 11 2,309 1 1/2 47,803 46,324 44,845 11 2,309 2 59,614 58,135 56,656 11 2,309 2 1/4 65,71 64,231 62,752 11 2,309 2 1/2 75,184 73,705 72,226 11 2,309 2 3/4 81,534 80,055 78,576 11 2,309 3 87,884 86,405 84,926 11 2,309

d – наружный диаметр наружной резьбы;

d1 – внутренний диаметр наружной резьбы;

d2– средний диаметр наружной резьбы;

D – наружный диаметр внутренней резьбы;

D1 – внутренний диаметр внутренней резьбы;

D2 – средний диаметр внутренней резьбы;

Для фитингов с наружной резьбой используем столбец d=D, для фитингов с внутренней резьбой используем столбец d1=D1.

Шаг резьбы измеряется таким образом: берем линейку, отмеряем на фитинге дюйм (25,4 мм) — считаем витки и сверяем с таблицей.

Как узнать размер сантехнического фитинга в дюймах по замеру резьбы?

Чтобы узнать размер фитинга нужно замерить диаметр резьбы и сравнить его с таблицей 2. Причем для фитинга с наружной резьбой сравниваем полученное значение с колонкой d (наружный диаметр), для фитинга с внутренней резьбой сравниваем полученное значение с колонкой d1 (внутренний диаметр).

Таблица размеров фитингов

Выбор фитингов для труб осуществляется с учетом наружного диаметра соединяемых частей. Но при выборе подходящего фитинга стоит учитывать, что толщина элементов трубопровода может отличаться.

Для всех пластиковых труб диаметр в дюймах в названии трубы – это внешний или наружный диаметр трубы. Внутренний диаметр трубы легко пересчитать по таблице:

Таблица 3. Сопоставление наружного и внутреннего диаметра полипропиленовых труб

Источник

Муфты стальные соединительные. ГОСТ. Таблица.

Муфты стальные соединительные. ГОСТ. Таблица.

Муфта стальная предназначена для соединения трубопроводов. В основном они используются в неагрессивных средах: системы водопровода, газопровода, паропровода. Одна из самых простых по ГОСТ 8966-75 — муфта прямая, представляет собой цилиндр со сквозным отверстием и внутренней резьбой по всей её длине.

В зависимости от ГОСТа они могут изготавливаться из чугуна, латуни, бронзы и обычных черных сортов стали с оцинкованным покрытием.

При изготовлении используют резьбовые трубы или цельные круглые заготовки. Резьбовые трубы отличаются толщиной стенки. У таких труб она будет больше, чем у обычной трубы с таким же диаметром. Цельные круглые заготовки используют тогда, когда нет нужного диаметра или нестандартные размеры в системах. В отличии от труб, перед тем как нарезать резьбу в круглой заготовке, сначала сверлят отверстия. Затем уже идет процесс нарезания резьбы. В этом случае применяют два способа: с помощью метчика и резца на токарно-винторезных станках.

Существует несколько типов исполнения муфт стальных соединительных, все они стандартизируются ГОСТами:

ГОСТ 8954-75 муфты короткие чугунные.

Также бывает муфты переходные ГОСТ 8957-75, их форма напоминает стальной переход, о котором я писал ранее.

Ниже приведена таблица размеров и веса муфт прямых по ГОСТ 8966-75.

Рис.1 Основные обозначение муфты прямой.

Муфты стальные соединительные. ГОСТ. Таблица.

Размеры и вес муфт прямых ГОСТ 8966-75.

Источник

Как узнать диаметр муфты

Основные государственные и международные стандарты, определяющие размеры и прочие параметры муфт: ГОСТ 13781.2-77, ГОСТ 21424-93, ГОСТ 8957-75, ГОСТ 12935-76, ГОСТ Р 50895-96, ГОСТ 6942.22-80, ГОСТ 8954-75, ГОСТ 15620-93, ГОСТ 20761-96, ГОСТ 26455-97, DIN 47600-1-1974, DIN 740-1-1986, DIN 116-1971, DIN EN 10242-1995, ISO 49:1994, DIN EN 877-2010, DIN 3338-1987.

Основные типы муфт, используемых в строительстве и технике:

- соединительные (кабельные): согласно ГОСТ 13781.2-77, DIN 47600-1-1974;

- втулочно-пальцевые (упругие, пальцевые): согласно ГОСТ 21424-93, DIN 740-1-1986;

- переходные резьбовые чугунные: согласно ГОСТ 8957-75;

- обгонные для сельхозмашин: ГОСТ 12935-76;

- зубчатые: согласно ГОСТ Р 50895-96;

- канализационные чугунные: ГОСТ 6942.22-80, DIN EN 877-2010;

- чугунные резьбовые для трубопроводов: ГОСТ 8954-75, DIN EN 10242-1995, ISO 49:1994;

- кулачковые: ГОСТ 15620-93, DIN 3338-1987;

- фланцевые: ГОСТ 20761-96;

- дисковые: ГОСТ 26455-85, DIN 116-1971.

Дополнительно:

Муфты по назначению разделяются на две основные группы: соединяющие вращающиеся валы и соединяющие трубы.

В зависимости от конструкции муфты, соединяющие валы, различаются по функциональному назначению и принципу действия, различают следующие виды таких муфт: механические, гидравлические, электрические, прочие.

Помимо размеров, к основным характеристика муфт, соединяющих валы, относятся значения вращающих моментов, на передачи которых рассчитаны муфты.

Важно: муфты для соединения труб, как правило, имеют форму цилиндра, в котором определённым образом закрепляются концы труб, при этом способ монтажа зависит от специфики фитинга.

Муфты такого типа могут использоваться не только для соединения двух труб, но и в качестве переходника, также посредством специальных муфт можно соединять трубы из разного материала или разных диаметров.

Стандарт  Существующие международные стандарты |

|---|

L (мм)

Длина муфты (мм)

Длина детали, включая резьбу.

Диаметр условного прохода

Значение фактического внутреннего диаметра, округленного до ближайшего из стандартного ряда, и служит точкой отсчета для подбора размеров остальных деталей и оборудования. Его значение стандартизированного согласно ГОСТ 28338-89. Измеряется в дюймах или миллиметрах.

Внутренний диаметр муфты (мм)

Фактическая величина параметра, получаемая непосредственным измерением, как правило, указывается в миллиметрах.

Предостережение: следует учитывать, что приведенные данные являются официальными значениями существующих нормативных документов. Однако следует учитывать, что информация является справочной и не гарантирует однозначной точности.

— номинальная мощность в. л. с.;

Таблица №20.1 Значение коэффициента режима работы «k» (при передаче от электродвигателя)

Упругие муфты. Муфты типа МУВП (муфты упругие втулочно-пальцевые).

здесь

где b— длинна кулачка по окружности dср; a- толщина кулачка; z — число кулачков; h— длина кулачка;

Кулачковые сцепные и предохранительные муфты.

Проверка кулачков на удельное давление.

где F- площадь проекции рабочей грани кулачка на диаметральную плоскость; W-момент сопротивления площади поперечного сечения кулачка у основания.

где

Допускаемое удельное давление для цементованных и закаленных до

(доводится до четного числа).

Таблица №20.3 Фрикционные сцепные муфты; коэффициент запаса сцепления β.

Расчет и подбор муфт

Обозначение основных величин, входящих в расчетные формулы:

|

Dн |

— наружный диаметр диска; |

|

Dв |

— внутренний диаметр диска; |

|

Dс |

— средний диаметр диска; |

|

Dl |

— диаметр окружности расположения болтов; |

|

d |

— диаметр вала; |

|

d0 |

— диаметр стержня болта; |

|

d1 |

— внутренний диаметр резьбы; |

|

Dпр |

— средний диаметр пружины; |

|

dпр |

— диаметр проволоки; |

|

dп |

— диаметр пальца; |

|

f |

— коэффициент трения скольжения; |

|

G |

— вес колодки центробежной муфты; |

|

k |

— коэффициент режима работы; |

|

Mk |

— номинальный момент; |

|

Mp |

— расчётный момент; |

|

Mmax |

— наибольший момент; |

|

Mmp |

— момент, передаваемый за счёт сил трения; |

|

N |

— номинальная мощность в. л. с.; |

|

n |

— число оборотов в минуту; |

|

P |

— окружное усилие; |

|

Q |

— осевая сила; |

|

Qвкл |

— усилие для включения муфты; |

|

Qвыкл |

— усилие для выключения муфты; |

|

Qзат |

— усилие затяжки одного болта; |

|

q |

— удельное давление |

Таблица №20.1 Значение коэффициента режима работы «k» (при передаче от электродвигателя)

|

Наименование машины |

k |

|

Транспортёры ленточные |

1,25-1,50 |

|

цепные, скребковые и винтовые |

1,50-2,0 |

|

Воздуходувки и вентиляторы |

1,25-1,50 |

|

Насосы центробежные |

1,50-2,0 |

|

и компрессоры поршневые |

2,0-3,0 |

|

Станки металлообрабатывающие с непрерывным движением |

1,25-1,50 |

|

Станки металлообрабатывающие с возвратно — поступательным движением |

1,50-2,50 |

|

Станки деревообделочные |

1,50-2,0 |

|

Мельницы шаровые, дробилки, молоты, ножницы |

2,0-3,0 |

|

Краны, подъёмники, элеваторы |

3,0-4,0 |

Расчетные формы.

Глухие муфты.

а) поперечно — смертные (дисковые) муфты с чёрными или получистыми болтами:

то же с чистыми болтами

;

б) продольно — свертные муфты:

Упругие муфты. Муфты типа МУВП (муфты упругие втулочно-пальцевые).

Окружное усилие на окружности диаметра D1:

Проверка пальцев на изгиб:

Для стали 45 нормализованной; проверка колец на смятие:

;

здесь – расчетная толщина всех колец; для нормальной резины

; для специальной резины

Подвижные компенсирующие муфты:

а) с промежуточным диском типа Ольдгема (при )

здесь — высота гребня промежуточного диска;

— зазор;

б) кулачковые расширительные, проверка кулачков на изгиб (при ):

проверка поверхности кулачков на удельное давление:

где b— длинна кулачка по окружности dср; a- толщина кулачка; z — число кулачков; h— длина кулачка; — зазор.

Таблица №20.2 Значения допускаемых напряжений для подвижных компенсирующих муфт

|

Материал |

[q] в 104Па |

и в 104Па |

|

Для стальных дисков и кулачков |

1500-3000 |

7000-8000 |

|

текстолитовых |

800-1000 |

— |

|

чугунных |

750-1000 |

1500-2500 |

|

бронзовых |

750-1500 |

— |

Кулачковые сцепные и предохранительные муфты.

Проверка кулачков на удельное давление.

Проверка кулачков на изгиб:

где F- площадь проекции рабочей грани кулачка на диаметральную плоскость; W-момент сопротивления площади поперечного сечения кулачка у основания.

Усилие для включения муфты:

Усилие для выключения муфты:

где — коэффициент трения муфты по валу;

коэффициент трения кулачков, обычно принимают;

; при наличии смазки

в два раза меньше.

Допускаемое удельное давление для цементованных и закаленных до поверхностей: при включении на быстром ходу

; на тихом ходу

; при включении неподвижных валов

.

Допускаемые напряжения изгиба

Фрикционные сцепные и предохранительные муфты

Конусные муфты: наибольшее усилие для включения муфты

где — коэффициент запаса сцепления;

Осевое усилие для работающей муфты

Удельное давление на конических поверхностях муфты

проверка на нагревание:

Дисковые фрикционные муфты:

Число пар трущихся поверхностей:

(доводится до четного числа).

Число ведущих дисков:

Число ведомых дисков:

Таблица №20.3 Фрикционные сцепные муфты; коэффициент запаса сцепления β.

|

Наименование машин |

β |

|

Металлорежущие станки |

1,3-1,5 |

|

Автомобили |

1,2-1,5 (до 2) |

|

Сельскохозяйственные тракторы |

2,0-3,5 |

|

Транспортные тракторы |

1,5-2,0 |

|

Поршневые насосы (многоцилиндровые), вентиляторы (средние), прессы |

1,3 |

|

Компрессоры, большие вентиляторы, поршневые насосы (одноцилиндровые), деревообделочные станки |

1,7 |

|

Механизмы подъёмно-транспортных машин: |

|

|

— муфты, включаемые без нагрузки |

1,25-1,35 |

|

— муфты, включаемые под максимальной нагрузкой |

1,35-1,50 |

Таблица №20.4 Коэффициент трения f и допускаемое удельное давление

|

Материал и условия работы |

f |

|

|

|

для дисковых муфт |

для конусных муфт |

||

|

Работа со смазкой: |

|||

|

Закаленная сталь по закаленной стали |

0,08 |

58,8 — 78,5 |

— |

|

Чугун по чугуну или по закленной стали со слабой смазкой |

0,08 |

58,8 — 78,5 |

98,1 |

|

Бронза по закаленной стали |

0,08 |

39,2 — 49,1 |

58,8 |

|

Сталь по текстолиту |

0,1-0,15 |

39,2 — 58,8 |

— |

|

Работа без смазки: |

|||

|

Асбестовая обкладка по стали или чугуну |

0,3 |

19,6 – 24,5 |

29,4 |

|

Чугун по чугуну или закаленной стали |

0,15 |

24,5 – 29,4 |

29,4 |

Расчётное допускаемое удельное давление определяется по формуле:

здесь k1 — коэффициент, учитывающий влияние средней скорости; k2 — коэффициент, учитывающий снижение [q] для часто включаемых многодисковых муфт (число включений 50 — 100 в час).

Таблица №20.5 Значения коэффициента k1, в зависимости от окружной скорости

|

Средняя окружная скорость в м/сек k1 |

1 |

1.5 |

2 |

2.5 |

3 |

4 |

6 |

8 |

10 |

|

1.35 |

1.19 |

1.08 |

1.00 |

0.94 |

0.86 |

0.75 |

0.68 |

0.63 |

Таблица №20.6 Значения коэффициента k2 для часто включаемых масляных муфт (50 – 100 включений в час) в зависимости от числа дисков

|

Число наружных дисков k2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

0,97 |

0,94 |

0,91 |

0,88 |

0,85 |

0,82 |

0,79 |

0,76 |

Таблица №20.7 Механические свойства термически обработанной качественной рессорно – пружинной горячекатаной стали при испытаниях на растяжение (по ГОСТ 2052-53)

|

Марка стали |

Термообработка (ориентировочно) |

Показатели механических свойств |

|||

|

Температура закалки 0С |

Среда |

Температура отпуска 0С |

в Н/мм2 не менее |

в Н/мм2 не менее |

|

|

65 |

830 |

Масло |

380 |

800 |

1000 |

|

70 |

820 |

— |

380 |

850 |

1050 |

|

75 |

810 |

— |

380 |

900 |

1100 |

|

85 |

810 |

— |

380 |

1000 |

1150 |

|

65Г |

820 |

Воздух |

— |

380 |

700 |

|

55ГС |

830 |

— |

350 |

650 |

|

|

55С2 |

880 |

Масло |

400-510 |

1200 |

1300 |

|

60С2А |

860 |

— |

400—510 |

1400 |

1600 |

|

70СЗА |

850 |

— |

400—510 |

1600 |

1800 |

|

50ХГ |

850 |

— |

490 |

1100 |

1300 |

|

50ХГА |

850 |

— |

490 |

1200 |

1300 |

|

50ХФА |

860 |

— |

400-450 |

1100 |

1300 |

|

60С2ХА |

860 |

— |

420 |

1600 |

1800 |

|

60С2ХФА |

840 |

— |

450 |

1700 |

1900 |

|

65С2ВА |

840 |

— |

450 |

1700 |

1900 |

|

60С2Н2А |

840 |

— |

400 |

1600 |

1750 |

Задача 20.1. На рис. 102 представлена продольно-свертная муфта, применяемая для соединения трансмиссионных валов при п 200об/мин. В таблице приведены основные размеры этих муфт по нормалям.

рис 102.

Определить, какая часть момента, указанного в таблице, передается муфтой за счет сил трения, возникающих при затяжке болтов, и какая приходится на долю шпонки.

Допускаемое усилие затяжки болта определить из условия, что напряжение в стержне болта достигает величины...

Таблица №20.8

|

№ п/п |

d в мм |

Максимальный крутящий момент в Нмм |

D |

L |

a |

b |

c |

Болт |

|

|

d0 |

кол-во |

||||||||

|

1 |

30 |

1 25000 |

130 |

160 |

49 |

85 |

19 |

12 |

6 |

|

2 |

35 |

2 00000 |

130 |

160 |

49 |

85 |

19 |

12 |

6 |

|

3 |

40 |

2 80000 |

130 |

160 |

49 |

85 |

19 |

12 |

6 |

|

4 |

50 |

5 00000 |

145 |

190 |

58 |

95 |

19 |

12 |

6 |

|

5 |

60 |

8 00000 |

170 |

220 |

68 |

110 |

23 |

16 |

6 |

|

6 |

70 |

16 00000 |

185 |

250 |

77 |

125 |

23 |

16 |

6 |

|

7 |

80 |

25 00000 |

205 |

360 |

85 |

140 |

28 |

20 |

8 |

|

8 |

100 |

50 00000 |

260 |

440 |

104 |

185 |

35 |

24 |

8 |

Муфты чугунные, болты из стали Ст. 3, коэффициент трения принять f = 0,2; коэффициент режима работы k = 1.

Решение. Затяжка болта для муфты № 1

Момент, передаваемый за счет сил трения,

>М maх

Решение для муфты № 4.

Затяжка болта

Момент, передаваемый за счет сил трения,

<М maх

следовательно, в этой муфте 50,5% M mах передается шпонкой. Аналогично решается задача и в отношении остальных муфт.

Задача 20.2. В приводе станка установлена масляная многодисковая фрикционная муфта для передачи мощности Р= 3,1кВт при угловой скорости . Муфта работает при переменной нагрузке.

Материал дисков – сталь 65Г с закалкой до твердости Число ведущих дисков

, ведомых

. Диаметры дисков

мм и

мм. Определить необходимую силу сжатия дисков для включения муфты и проверить диски на износостойкость.

Решение. Коэффициент режима работы муфты при переменной нагрузке принимаем К=1,7.

Расчетный вращающий момент, передаваемый муфтой:

Расчетные коэффициенты:

Средний радиус поверхности трения дисков

Число пар трущихся поверхностей дисков

Сила сжатия дисков при включении муфты

Окружная скорость на среднем радиусе поверхности трения дисков

Допускаемое давление

Расчетное давление на трущихся поверхностях дисков

Что удовлетворяет условию износостойкости.

Задача 20.3. Для соединения вала редуктора с валом дробилки диаметром 75мм подобрать стандартную упругую втулочно-пальцевую муфту по ГОСТ 2229-85 (рис. 103).

Передаваемая номинальная мощность N = 30кВт при числе оборотов п = 140 в минуту. Материал полумуфт — чугун СЧ 18-36, пальцы из стали 45. Произвести проверочный расчет пальцев и резиновых колец.

Решение. Определяем

Мк=71620=71620

153471·102Нм.

Подбираем по ГОСТ 2229-85 муфту МН6, Мк=202086·102Н/м.

Проверка пальцев: примем для передачи к дробилке k = 3; по ГОСТ 2229-85 имеем: Dt=195мм, пальцы № 4,

52мм,. dn=24мм, число пальцев z =10;

что превышает для пальцев из стали 45.

Проверка колец:

что значительно больше .

Заключение: Муфта МН6 для указанных условий работы; непригодна.

Рис. 104

Задача 20.4. Для соединения редуктора с ленточным транспортером была установлена уравнительная муфта типа Ольдгема со следующими данными (рис. 104): D= 140мм;

диаметр вала редуктора 50мм; диаметр вала транспортера dmp= 60мм; высота кулачка (гребня) h = 20мм; зазор

1мм; передаваемая мощность N = 3,3кВт при числе оборотов барабана транспортера п = 60 в минуту.

Определить наибольшее давление на рабочие поверхности кулачков и проверить, допустимо ли оно, если материал полумуфт — сталь Ст. 5, подвижного диска — чугун марки СЧ 21-40.

Решение. Наибольшее давление на рабочие поверхности кулачков q определяется по приближенной формуле

здесь

коэффициент режима принимаем k = 1,25;

при для муфт с чугунным подвижным диском.

РАСЧЕТ СОЕДИНИТЕЛЬНЫХ МУФТ

ОПРЕССОВАННЫХ МЕХАНИЧЕСКИХ СОЕДИНЕНИЙ

Л.1 Опрессованными механическими соединениями арматуры допускается соединять арматурный прокат классов А400 — А800 любого периодического профиля. Применение опрессованных соединений для арматуры гладкого профиля не допускается.

Л.2 В качестве материала для соединительных муфт используют бесшовные горячедеформированные или холоднодеформированные трубы (по ГОСТ 8731 в части технических требований и ГОСТ 8732 в части сортамента), или круглого горячекатаного проката (по ГОСТ 535 в части технических требований и ГОСТ 2590 в части сортамента). В качестве материала для соединительных муфт используется сталь марок 10, 15 по ГОСТ 1050; Ст.2 или Ст.3 по ГОСТ 380. Допускается применять муфты из стали марки 20 по ГОСТ 1050, учитывая снижение ресурса обжимного оборудования.

Л.3 Опрессованные соединения должны соответствовать параметрам, определяющим их прочность и характер разрушения.

Л.3.1 Площадь поперечного сечения соединительной муфты до опрессовки FM назначается из условия равнопрочности по значению нормативного временного сопротивления при растяжении соединяемой арматуры и муфты:

где ,

— нормативные значения временного сопротивления материала соединительной муфты и арматурного проката соответственно по стандартам на их изготовление.

Л.3.2 Допускается вместо нормативных значений материала муфт принимать их фактические значения, определяемые опытным путем.

Л.3.3 Длина соединительной муфты до опрессовки l0. Подбирается из следующих условий:

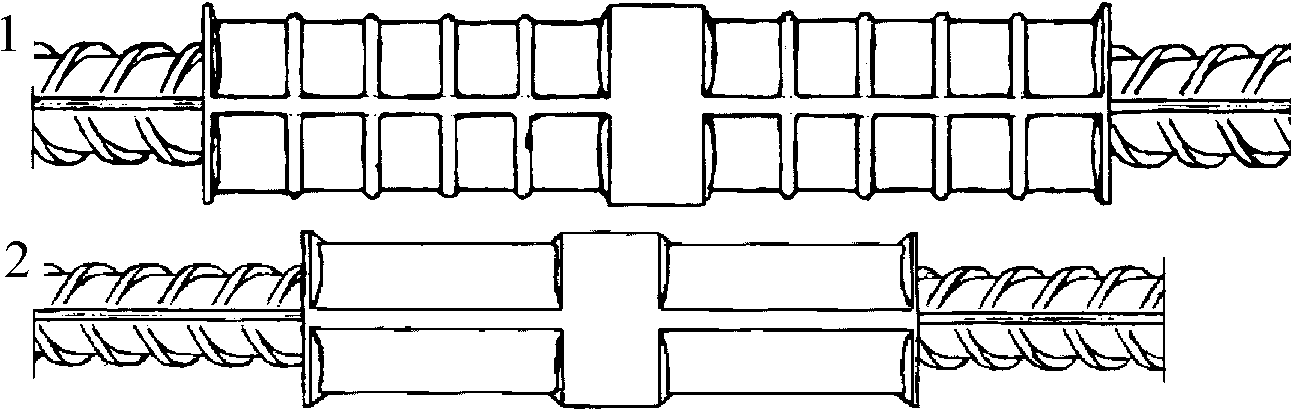

— способ опрессовки. Опрессовка соединительной муфты на арматуре может осуществляться многократным обжатием муфты с промежутками и без промежутков (рисунок Л.1). При опрессовке с промежутками принимают зазор между жимами от 2 до 5 мм;

— для обеспечения требуемого усилия среза материала муфты для опрессованных соединений арматуры классов А400 и А500 значение обжатой части соединительной муфты должно быть не менее 5dН (по 2,5dН с каждой стороны муфты), где dН — номинальный диаметр соединяемой арматуры.

1 — с промежутками; 2 — без промежутков

Рисунок Л.1 — Опрессованный стык построечного изготовления,

произведенный на мобильном оборудовании многократным

поперечным деформированием соединительной муфты

Л.3.4 Длина муфты при обжатии без промежутков подбирается по формуле

l0 = (4,5·dН + 4)·0,9, (Л.2)

где dН — в сантиметрах.

При опрессовке без промежутков обжатие производится с небольшим нахлестом последующего жима на предыдущий.

Л.3.5 Длина муфты при обжатии с промежутками подбирается по формуле

l0 = (n·li + (n — 1)·a + 4)·0,95, (Л.3)

где n — число жимов пресса;

li — ширина отпечатка одного жима пресса, см, определяется в зависимости от применяемого оборудования по ширине рабочей части пуансонов;

a — значение принимаемого промежутка между жимами, см.

Общее число жимов n вычисляется из условия

n·li > 4,5dН. (Л.4)

Л.3.6 Внутренний диаметр муфт опрессованных соединений арматуры подбирается из следующего условия: суммарный зазор между муфтой и стыкуемой арматурой dВН, М — dMAX,S, должен быть не больше 4 мм независимо от диаметра стыкуемой арматуры,

где dВН, М — внутренний диаметр муфты,

dMAX,S — фактический максимальный габаритный размер поперечного сечения арматуры по ребрам.

Л.3.7 Для гарантированного обеспечения требований по выносливости для опрессованных соединений арматуры с гарантией выносливости фактический зазор между муфтой и стыкуемыми стержнями арматуры до опрессовки dВН, М — dMAX,S следует принимать не более 2 мм независимо от диаметра арматуры.

Л.4 Значение усилий поперечного деформирования или протяжки принимается в зависимости от применяемого оборудования и должно гарантировать требуемое удлинение муфты после обжатия в соответствии с К.5.4.

Л.5 Подобранные геометрические размеры муфт в обязательном порядке должны быть проверены экспериментально испытанием на растяжение пробных образцов — не менее 3 шт. каждого вида и типоразмера. Испытанные образцы соединений должны соответствовать требованиям таблицы К.1. Не допускается при разрушении опрессованных соединений выдергивания арматурного стержня из муфты. Не допускается уменьшение суммарного размера обжатой части муфты ниже значений 4,5dН.

Л.6 При подборе толщины стенки муфт необходимо учитывать, что при малой толщине стенки не обеспечивается достаточная жесткость муфты сопротивлению распора периодического профиля арматуры. При значительной толщине стенки муфты усилия обжатия опрессовочного оборудования может быть недостаточно для проведения качественной опрессовки.

Л.7 Допускается размеры или значения параметров муфт, полученные при расчете, корректировать по результатам испытаний на растяжение пробных стыков, изготовленных с использованием конкретного оборудования и соединительных муфт в части толщины муфты и общей длины муфты.

Л.8 Геометрические размеры муфт опрессованных соединений для арматуры класса А800 и более должны быть экспериментально обоснованы с учетом возможностей опрессовочного оборудования.

Л.9 Размеры муфт из стали 10 опрессованных соединений для арматуры классов А400, А500 и А600 приведены в таблице Л.1.

Таблица Л.1

|

Класс стыкуемой арматуры |

Диаметр соединяемой арматуры dН, мм |

Геометрические размеры соединительных муфт: |

||

|

длина l0, мм |

толщина стенки t, мм |

наружный диаметр dМ+/- 2, мм |

||

|

не менее |

||||

|

А400, А500 |

16 |

8dН при многократной опрессовке с промежутками |

4,5 |

28,5 |

|

18 |

5 |

32 |

||

|

20 |

5,5 |

35 |

||

|

22 |

6 |

39 |

||

|

25 |

8 |

43,5 |

||

|

28 |

9 |

49 |

||

|

32 |

10 |

55,5 |

||

|

36 |

11 |

62 |

||

|

40 |

12 |

69,5 |

||

|

А600 |

16 |

9dН при многократной опрессовке с промежутками |

6 |

32 |

|

18 |

6,5 |

36 |

||

|

20 |

7,5 |

40 |

||

|

22 |

8,5 |

45 |

||

|

25 |

10 |

48 |

||

|

28 |

11 |

56 |

||

|

32 |

12 |

63 |

||

|

36 |

13 |

68 |

||

|

40 |

14 |

75 |

Приложение М

Скачать документ целиком в формате PDF

Рис.2.4. Пример менее мощной кулачковой муфты

Вместо барабана с несколькими пружинами ставят одну пружину сжатия диаметром D =D0. Размеры кулачков и зазор hп не меняют. Для четкого срабатывания муфты желательно, чтобы пружины имели минимально возможную жесткость.

По условиям работы пружины предохранительных муфт можно отнести к пружинам 1–го и 2–го классов. Для них назначают марку стали по ГОСТ 1050–74 и 1435–74, проволоку по ГОСТ 9389–75; 9389–75, параметры витков по ГОСТ 13766–68 или 13767–68, максимальные касательные напряжения τmax составляют 0,3sв.

Число пружин m в барабане определяют по выражению:

m=πDo/(Dн+2∆2min+∆1min).

Размер h1 делается по возможности гораздо меньше размера ∆1min или h2 для уменьшения массы скользящей части 3 подвижной полумуфты (см. рис. 2.3).

Сила одной пружины при предварительной деформации, соответствующая регулировке муфты по Mном,

P1 = Pном/ m.

При перемещении скользящей части 3 полумуфты на высоту кулачков hк происходит срабатывание муфты; получается, что рабочий ход пружины равен hк. Силу срабатывания пружин Р2 получают делением силы Рmax на количество пружин m, где

Рmax= Мmax/Dсрtg(β+φ).

При очень большом коэффициенте запаса пружина может оказаться слишком длинной – а проволока слишком большого диаметра. Рекомендуется коэффициент запаса примерно 1,2. Чтобы исключить соударение витков пружины при срабатывании из-за их инерционности, задают инерционный зазор между витками пружин в пределах 0.05…0,25 мм, на который увеличивают обычный зазор между витками. Сила пружины Р3 при максимальной допустимой деформации

.

Определяют жесткость пружины k = (P2 — P1)/h.

Далее пружину выбирают по таблице 2.2.

2.5.Шариковая предохранительная муфта

Конструкция шариковой предохранительной муфты приведена на рис.2.5. Принцип работы этой муфты не отличается от принципа работы кулачковой предохранительной муфты. При увеличении момента на зубчатом колесе 1 сверх момента предохранения шарики 2 выталкиваются из лунок, выполненных в ступице зубчатого колеса или подобной детали, преодолевая силу сжатия пружин 3, и освобождают колесо 1 от сцепления с валом 4. С помощью гайки 5 регулируют момент предохранения. Стопорная шайба 6 предохраняет гайку 5 от самоотвинчивания. Шпонка 7 и втулка 9 служат для тех же целей, что и аналогичные детали кулачковой муфты. Стопорная шайба 8 фиксирует от произвольного перемещения обойму 10 с шариками 2. Подшипник скольжения 9 стабилизирует момент срабатывания муфты.

Проектирование муфты начинают с проектирования вала 4. Рекомендации по проектированию вала, выбору зазоров и

, размеров шпонок или шлицов такие же, как и для кулачковых муфт. Наружный диаметр муфты D и диаметр расположения центров шариков Do соответствует Do на рис.2.3, их рассчитывают по формулам, приведенным выше. Число шариков при моменте предохранения до 5 Н∙м выбирают для приборных муфт равным 4…6. Средний

диаметр D 0 приложения силы к шарикам – как и у кулачковой муфты. Суммарная сила пружин

Pпр = P [tg(b + j + c)],

где β – угол конуса лунки для шарика 45…55о,

j – угол трения шарика и лунок ступицы колеса 1, (примерно 8,5о),

c – угол трения шарика и обоймы 10; при стальной обойме,

c = 8,5о, при бронзовой обойме c= 6о (шарики стальные),

Р – окружная сила;

Окружную силу вычисляют через момент предохранения;

P = 2 Мпр /Do,

где – Мпр=Мmax..

Вместо лунок под шарики в торце ступицы колеса 1 можно фрезеровать радиальные пазы с поперечным сечением, как указано в сечении В–В на рис.2.6.

Рис. 2.6. Шариковая предохранительная муфта

Рис.2.7. Конструкция шариковой предохранительной муфты с пазами вместо лунок

Глубина С и ширина В пазов должна соответствовать диаметру лунки на рис.2.5 для обеспечения величины h0 и необходимого зазора S1 (рис. 2.7). При выбранном угле β диаметр лунки можно определить и графически.

Другой вариант подобной муфты представлен на рис.2.8. Здесь момент с вала 1 подается через шпонки и полумуфту 2 на зубчатое колесо 3 посредством шариков 4, расположенных в радиальных пазах деталей 2 и 3. Шарики 4 удер

Рис.2.8. Шариковая предохранительная муфта повышенной точности

живаются на диаметре D0 и равномерно распределяются по окружности сепаратором 5. Для повышения точности момента срабатывания применён упорный шариковый подшипник 6. Зазор S служит для регулировки момента срабатывания при помощи гайки 7.

На рис. 2.7 представлены различные варианты конструктивного исполнения шарикового узла предохранительных шариковых муфт.

Рис.2.7. Варианты конструктивного исполнения шарикового узла предохранительных муфт, где h0=(0.15…0,2)dш.

На рис. 2.9. представлена одна из конструкций шариковой предохранительной муфты радиального действия, отличительной особенностью которой являются меньшие осевые размеры. Однако эта муфта в большей степени под-

Рис.2.9. Шариковая предохранительная муфта радиального действия

подвержена влиянию центробежных сил и, кроме того, технологически трудно изготавливать отверстия с точно обработанными фасками на внутренней поверхности левой полумуфты. Силу прижатия каждого шарика при срабатывании Р2 вычисляют по формуле

Р2=Мmax /(0,5Dz).

где do – диаметр отверстия для шарика в лавой полумуфте;

z – число шариков ( не более четырех);

D – диаметр центров шариков.

Рекомендации по проектированию пружин –как и для кулачковой муфты.

Шарики выбирают из ряда диаметров 1,3;1,558; 2,0; 2,381; 2,5 3,0; 3,175; 3.5; 4; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0 мм. Диаметр пружины Dн, полученный по результатам расчета, приводят к ближайшему диаметру шарика dш. Если пружина не умещается в рассчитанные размеры d отв, то следует увеличивать значение D и Do, так, чтобы зазоры ∆2 min и ∆1min соответствовали рекомендациям для кулачковой муфты. Диаметр отверстия под шарик равен диаметру отверстия под пружину с учетом обязательных зазоров 0,2…0,7 мм. Силу сжатия одной пружины при предварительной деформации вычисляют как и для кулачковой муфты. Часть хода пружины, на которой крутящий момент не превышает момент предохранения,

h = (1 — sinb) dш/2

Часть хода пружины, на которой крутящий момент не передается на вал.

Н3-Н2=(d—dcosβ)/2tgβ

Диаметр лунки в ступице колеса под шарик принимаем d св = 0,7dш . Далее расчет пружины ведется так же, как и для кулачковой муфты. Зазор S1 выбирается в пределах 0,5…0,6 dш мм.

2.7.Предохранительная фрикционная муфта (рис.2.10)

На валу 1 по подвижной посадке посажено зубчатое колесо 2, в удлиненной ступице которого имеются пазы (от двух до четырех). В эти пазы входят соответствующие выступы на наружном диаметре фрикционных дисков 4. Внутренний диаметр дисков 4 гладкий и соответствует посадочному диаметру вала 1, боковые поверхности покрыты металлокерамикой (см. рис.2.11а). Между дисками 4 находятся фрикционные диски 3, имеющие четыре выступа на внутреннем диаметре и гладкий наружный диаметр, соответствующий внутреннему диаметру расточки в ступице. Выступы дисков 3 входят в пазы на валу 1 и обеспечивают сцепление дисков с валом. Боковые поверхности дисков 3 гладкие рис.2.11б). Все эти диски являются телами трения, через которые передается момент с колеса на вал. Силу прижатия между дисками создают пружины 5, расположенные в барабане 6 и обойме 10. Барабан 6 и обойма 10, так же как и диски, имеют выступы, которые входят в пазы на валу и предохраняют детали от проворачивания (размеры выбирают как для шлицевых прямобочных соединений по ГОСТ 1138–59). Вместо выступов на внутреннем диаметре барабана, обоймы и дисков 4 можно сделать шпоночные пазы по ГОСТ 23360–78, а в соответствующие шпоночные канавки вала поместить призматические шпонки. Шайба 9 упирается в буртик на валу 1, способствует равномерному распределению сил давления между дисками и предохраняет их от деформации. Гайка 7 служит для регулировки по моменту предохранения Mпр муфты, а шайба 8 предохраняет от самоотвинчивания. Гайка по ГОСТ 118771–80, шайбу по ГОСТ 118872–80.

При номинальном моменте на колесе он через пазы ступицы колеса передается на диски 4, с них через силы трения на диски 3 и с них – на вал 1. При перегрузке диски начинают проскальзывать, и поломки механизма не происходит.

По условиям работы на диски фрикционной муфты не должна попадать смазка, так как она может уменьшить коэффициент трения в 10 раз. Не рекомендуется увеличивать наружный диаметр дисков более 55 мм из-за возникающей большой разницы скоростей скольжения на дисках муфты и трудностей, связанных с равномерным распределением давления по трущимся поверхностям.

Проектирование муфты проводит по следующей схеме. После расчета диаметра вала d1 на прочность выбирают наружный диаметр фрикционных дисков. Обычно DH = (3…6)d1. DH приводят к значению, выбранному по ГОСТ 6636–69. Внутренний диаметр дисков d берут по диаметру вала d1 с учетом ступенчатой конструкции вала.

Число пар поверхностей трения

z = 8Мпр/p(D2Н — d2вн)Dср[p]fо,,

где Мпр – момент предохранения;

Dср=(DН + d1)/2;

[p] –допускаемое давление на трущихся поверхностях; fо – коэффициент трения покоя (0,3…0,8).

Диски с выступами – шлицами на наружном диаметре (рис.2.11 а) изготавливают обычно из стали толщиной 0,5…1 мм с нанесением на трущиеся

Рис. 2.10.Фрикционная предохранительная муфта

Рис. 2.11. Фрикционные диски

поверхности металлокерамики, а диски с пазами (рис.2.11.б) для зацепления со шлицами на валу – из закаленной стали такой же толщины без покрытия. Если по расчетам число поверхностей трения получается меньше единицы, то берут диски только из стали, уменьшают габаритные размеры муфты и ведут новый расчет. Больше восьми дисков брать не рекомендуется. Чтобы уменьшить число дисков, нужно или увеличить габаритные размеры муфты, или применить материалы с более высокими fo и [p]. Рекомендуемые материалы и их механические характеристики приведены в таблице № 2.3