Сегодня мы рассмотрим, что такое страховой запас и точка заказа товара. Эта статья является продолжением предыдущих четырех моих статей.

Вступительная статья была посвящена основам управления товарными запасами. Без чего не будет результата. Мы рассматривали стратегические ошибки. Настоятельно рекомендую начать читать именно с этого.

В первой части разобрали темы АВС анализа, критерии оценки эффективности управления товарными запасами и другое.

Во второй части рассмотрели аналитику ввода нового товара, рентабельности товарных запасов, работу с мертвым запасом. Также, что еще влияет на оптимальные остатки и прибыль предприятия.

В третьей части подошли к прогнозу спроса, XYZ анализа, другим видам анализа, напрямую влияющие на эффективное управление запасами.

Содержание:

- Что такое страховой запас товаров

- Методы расчета страхового запаса

- Как расширенный АВС анализ уместен в расчете страхового запаса

- Что такое точка заказа

- Распространенная ошибка в планировании времени выполнении заказа

- Сезонность в страховом запасе

Что такое страховой запас товаров

Страховой запас, это товарный запас, который призван защищать от товарного дефицита в период ожидания пополнения запаса.

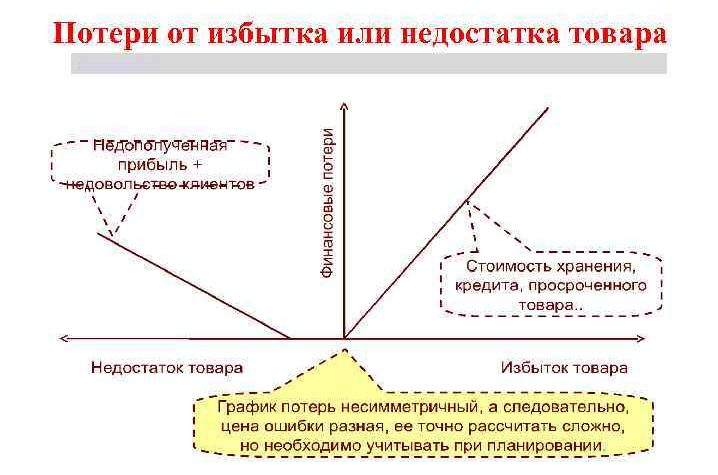

Страховой запас предотвращает возникновение дефицита, когда пополнение запасов требует большего времени, чем рассчитывалось. Спрос — это прогноз, основанный на показателях прошлого периода и тенденциях. По факту, продажи товара могут быть меньше или больше. Страховой запас требуется, когда фактическое потребление превышает наш прогноз.

Задача менеджера по управлению товарными запасами не просто забить склад и держать все на всякий случай, а держать страховой запас по заданному коэффициенту страховки оптимизируя товарные остатки.

Есть разные методы расчета страхового запаса

- на основе суточного потребления

- процент от спроса во время выполнения заказа

- задание вручную

- на основе среднего отклонения

На основе дневного потребления. Самый простой метод, когда мы расчетному периоду основанному на средних продажах за прошлый период прибавляем заданное количество дней. К примеру, временной период от поставки к поставке равен 14 дням. В среднем продажи — 5 штук в день. Страховой запас задан на 4 дня. Тогда:

5*4 =20 штук страхового запаса.

Процент от спроса во время выполнения заказа. Предположим, при дневном спросе 30 штук, планируемое время поставки 6 дней. Страховой запас задан в 25% от спроса. Тогда:

(30*6)*25% = 45 штук нужно держать, как страховой запас.

Такие методы подойдут для товаров регулярного спроса и стабильных поставках.

Задание страхового запаса вручную. По сути, это метод схожий с предыдущими, но отличие в том, что на новые товары с потенциально большим спросом или товары особого назначения, товары почти не требующие страхового запаса, менеджер устанавливает планку страхового запаса вручную.

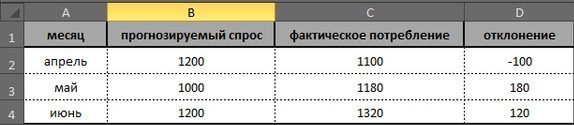

На основе среднего отклонения. Этот метод используется, когда нам нужно учесть колебания спроса. В этой таблице мы видим, что факт от прогноза в апреле составил минус 100 штук. Однако, в мае и июне 180+120 = 300 штук.

Для прогноза по среднему отклонению не будем брать апрель, поскольку речь идет о страховом запасе. Мы и так запаслись большим, чем требуется. Исходя из этого, в наш расчет попадет только май и июнь.

(180+120)/2 — 150 штук в месяц.

Коэффициент страхового запаса

И это не все. Есть такое понимание, как SL (service level) — уровень обслуживания покупателей. Чем выше задана эта планка 95-96-97- 98%, тем больший коэффициент мы должны закладывать в страховой запас. Например, для 95% — коэффициент составит — 2. Для 96% — 2,5. Для 98% — 3. Исходя из этого, если наша цель 98%, то среднее отклонение в 150 штук мы умножаем на коэффициент 3.

150*3 = 450 штук страхового запаса.

К этой модели нужно подходить очень внимательно и аккуратно. Кроме автоматической программы, в которую мы можем заложить этот алгоритм, всегда нужна голова по месту, времени и обстоятельствам.

Кроме того:

Мы можем данный коэффициент, или количество дней на основе дневного потребления, уменьшать или увеличивать в зависимости от расширенного АВС анализа по каждому товару. В предыдущей статье, мы подробно разбирали этот вопрос. Здесь будет уместно продублировать эту таблицу, но в свете страхового запаса.

Для товаров, которые имеют рейтинг «ААА», можно закладывать больший страховой запас. Ведь есть товары, которые должны быть всегда, как: хлеб, молоко, важные и ходовые запчасти. Для товаров с рейтингом «ССС» или близко к этому, страховой запас держать по самой нижней границе.

Страховой запас и точка заказа

Точка заказа, или планируемое время выполнения заказа — это время в днях, которое, требуется на пополнение товарного запаса, с учетом всех этапов готовности товара, до его поступления конечному потребителю или клиенту.

Точка заказа = (дневной спрос * планируемое время заказа)+ страховой запас.

К примеру, от оплаты поставщику, до поступления на наш склад, требуется календарных 14 дней. Если свой страховой запас рассчитываем на 14 дней, то мы можем ошибаться, особенно если, поступивший товар требует доукомплектации в комплект. Или же с нашего склада развозим товар по филиалам.

Кроме этого с момента формирования счета и его платы, также проходит время.

Рассмотрим немного подробней, когда наше дневное потребление составляет в 10 штук, и мы заложили страховой запас в 140 штук, соответственно.

Пример

В пятницу менеджер формирует заказ поставщику. Часто день в день оплаты не происходит, или поставщик должен увидеть деньги на своем счете. Поэтому, по факту, поставщик начинает свою работу только в понедельник. Это уже 3 дня плюсом.

По договору, с момента оплаты, до выполнения заказа 10 дней + 4 дня в пути. Получаем 14 дней цикличности поставки.

Хватает ли нам пары часов, что бы принять и разместить товар. Чем крупнее бизнес или партия, тем, сложнее. Поэтому, часто выходит еще 1 день на приемку и размещение товара. Мы опустим момент, что склад может не работать в выходные.

До самого дальнего нашего филиала 3 дня в пути. Плюс тот же 1 день на приемку и размещение. В итоге, у нас получается:

3+14+1+3+1 = 22 дня, что при продажах 10 штук в день, уже не 140 штук, а 220 штук.

Если наш страховой запас составлял 5 дней (5*10) = 50 штук, то он исчез из-за некорректно спланированного цикла. Мы еще попали в товарный дефицит.

Страховой запас и точка заказа имеют свою специфику и нюансы в разных организациях, но далеко не везде учитывают именно этот важный аспект.

Страховой запас и точка заказа в работе с сезонными товарами

Товары сезонного спроса должны быть выделены в отдельную категорию в плане прогноза закупок с учетом страхового запаса.

Прогноз по сезонным товарам строится по отдельному алгоритму.

Вместе с тем, если продажи стабильны и вы продавали эти товары в прошлый сезон, то динамика их роста или падения будет служить полезным инструментом для составления прогноза на текущий период.

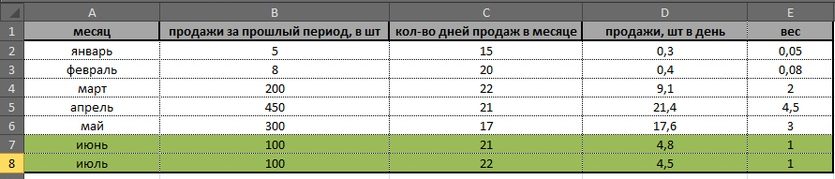

Для закладывания в алгоритм расчета применяется средневзвешенный показатель, где каждому колебанию придается вес, выраженный в коэффициенте.

Например, компания продает резиновые сапоги.

Здесь видим колебания продаж, где есть средние продажи (выделены зеленым цветом), и колебания от почти нулевых продаж до максимальных значений. Продажам в стабильный период присвоен коэффициент 1. Март — 2, поскольку продажи составили 200 штук, и 0,05 в январе.

Если товар продается не 30 дней в месяц, то также следует учесть количество дней в месяце, когда продается товар. Здесь это разбирать не будем, поскольку все просто.

Конечно, основываясь на прошлых периодах, мы должны учитывать рост или падение продаж в текущем периоде. Одно дело, когда мы прикидываем «на пальцах», другое — когда наши прогнозы строятся логичных на моделях прогноза с учетом специфики бизнеса. Цифры и расчеты не редко идут в разрез ощущениям.

Здесь сделаю дополнительный акцент на то, что всегда нужно анализировать прогноз с фактом.

Это также инструмент для более точного планирования запасов на следующий период.

Что касается точки заказа по сезонным товарам, то здесь могут быть коррективы, например, связанные с условием объемов поставки или ранней закупкой с сезону. В части страхового запаса, также может быть применим коэффициент по средневзвешенному показателю.

Заключение по теме страховой запас и точка заказа

В этой части также будет уместно упомянуть минимальный и максимальный цикл заказов. У каждого есть свои плюсы и минусы. У минимального цикла, например, в 1-2 дня, все проще с прогнозом, но с точки зрения работы склада, это лишняя нагрузка на сам склад. Особенно если вы платите за совершенную операцию склада.

Нет возможности или не целесообразно оптимизировать цикл? Как вариант, рассмотреть прямые поставки от поставщика в магазины. Это сокращает время и затраты на перевозку товара.

Как понимаем, чем больше цикл заказа, тем сложнее прогноз и бОльший риск излишков, особенно если это сезонный товар. А мы считали затраты на поставщика с чуть более дешевой продукцией, но с циклом 30 дней и поставщика с более дорогой, но с циклом 10 дней?

Несомненно, мы не сравниваем Китай с его дешевым товаром и местных производителей. Китай, с учетом перевозки, часто гораздо дешевле. Однако Китай, это не правило. Это, как предмет для размышления, кому это может быть актуально. Ведь неверный прогноз замораживает наши деньги, не говоря о том, что специфика товара может подразумевать срок годности.

Все реки складываются из ручейков.

Надеюсь, статья страховой запас и точка заказа, была полезной для Вас. В следующей статье разберем, как можно построить аналитику в excel с учетом всех методов, описанных в этой и предыдущих статьях. Или на основе этого, сформировать техническое задание, например, для внедрения в 1С.

Всего Вам хорошего. Успехов!

Многое проходит между моментом, когда покупатель размещает заказ, и моментом его прибытия. Это время цикла заказа клиента, и многие компании стремятся к тому, чтобы это число было как можно меньше. Понимая этот показатель и способы его расчета для вашей организации, вы сможете лучше управлять скоростью, с которой клиенты получают свои заказы. В этой статье мы обсудим определение времени цикла заказа клиента, почему это важно, как измерить и какие шаги можно предпринять для его улучшения.

Каково время цикла заказа клиента?

Время цикла заказа клиента — это время между размещением заказа клиентом и получением товара. Цикл заказа клиента включает обработку, подготовку и отгрузку. Он состоит из следующих важных циклов:

-

Заказ клиента: это когда клиент решает купить товар. Они приходят в магазин или на веб-сайт и размещают заказ, отправляя информацию об оплате и доставке.

-

Вход клиента: это момент, когда бизнес получает уведомление о том, что клиент хочет купить товар. Многие предприятия отслеживают это с помощью системы управления запасами.

-

Заказ на производство: это когда программа размещает заказ на товары. В зависимости от настройки розничной торговли это может быть момент, когда производитель начинает производить товар, или момент, когда сборщик выбирает товар со склада.

-

Складская упаковка: это момент, когда сотрудник магазина упаковывает товар для подготовки к отправке покупателю.

-

Доставка: это когда вы отправляете товар поставщику услуг доставки. У компаний может быть меньше контроля над временем доставки, если у них нет доступа к своим собственным курьерам.

Почему время цикла заказа клиента важно?

Расчет времени цикла заказа клиента предоставляет компаниям ценную информацию о качестве процесса их цепочки поставок. Это позволяет предприятиям определить, нужно ли им вносить какие-либо улучшения в процесс, включая обновление программного обеспечения или процессы устранения неполадок в автоматизированной системе управления заказами. Многие компании также могут использовать время цикла заказа клиента в качестве ключевого показателя эффективности, поскольку он может напрямую влиять на уровень удовлетворенности клиентов.

Знание времени цикла заказа клиента также важно, потому что это может помочь компаниям решить, готовы ли они к расширению операций. Для выхода на новые рынки или предложения новых продуктов требуется процесс цепочки поставок, способный обслуживать большее количество клиентов. Высокая продолжительность цикла заказа клиента также может сделать компанию менее конкурентоспособной, что может повлиять на ее способность выходить на новые рынки.

Как измерить время цикла заказа клиента

Вот формула для времени цикла заказа клиента:

Время цикла заказа клиента = (дата доставки — дата заказа) / общее количество отгруженных заказов

Вы можете измерить время цикла заказа клиента с помощью следующих шагов, используя эту формулу:

1. Соберите информацию о клиенте

Соберите информацию о клиенте, включая дату доставки, дату заказа и общее количество отправленных заказов, чтобы ввести их в предоставленную формулу. Некоторые предприятия записывают эти данные в базу данных клиентов или электронную таблицу. Автоматизированная система может помочь вам быстрее собрать необходимую информацию.

2. Вычесть дату доставки из даты заказа

Первым шагом в расчете является вычитание даты доставки из даты заказа. Вы можете рассчитать эту информацию для различных периодов времени. Некоторые предприятия могут измерять время цикла своих клиентских заказов в месяц, в то время как другие могут предпочесть делать это в квартал. Если вы решите рассчитать его за месяц, выполните этот расчет для каждого заказа, отгруженного в течение последнего месяца. Вы также можете использовать почасовые расчеты, чтобы определить количество часов по сравнению с днями, которое требуется для циклического выполнения заказов.

3. Разделите полученный результат на общее количество отгруженных заказов.

Для каждого расчета разделите число на количество заказов, отправленных в течение периода, который вы рассчитываете. Это даст вам среднее время цикла заказа клиента. Вы можете настроить это, чтобы рассчитать эту информацию для другого периода времени, чтобы узнать, как время вашего цикла увеличилось или уменьшилось с течением времени.

4. Интерпретируйте результаты

Получив результаты, сравните их с целями вашей компании. Таким образом, вы можете определить любые области улучшения. Вы также можете записывать данные, пересчитывать каждый месяц и сравнивать прогресс.

Как улучшить время цикла заказа клиента

Вы можете улучшить время цикла заказа клиента, выполнив следующие действия:

1. Рассчитайте время цикла вашего заказа

Прежде чем улучшить время цикла заказа клиента, вы сначала хотите узнать, каково ваше текущее время цикла и как оно соотносится с целями вашей компании. Затем посмотрите на каждую часть процесса и определите, где он замедляется. Например, если большое время выполнения приводит к увеличению времени цикла заказа клиента, вы можете оценить складской поток или логистику. Если склад не получает заказ в течение длительного периода времени, это может быть проблема с программным обеспечением.

2. Оцените свой складской поток

Начните со склада, чтобы определить узкие места для производительности. Подумайте о своем стиле управления запасами на складе и о том, как можно улучшить его. Например, если вы используете метод «первым пришел — первым обслужен», который включает в себя хранение инвентаря в зависимости от того, когда он впервые поступил, вы можете обнаружить, что клиенты заказывают товары в конце, что в конечном итоге может замедлить процесс выбора.

Еще один способ сократить время подготовки заказа — оценить планировку склада. Сокращение пешеходного пути от одной точки до другой может помочь сотрудникам быстрее выбирать нужные им товары. Группировка релевантных товаров может помочь сотрудникам быстрее находить товары.

3. Обеспечьте сотрудников необходимыми инструментами

Также важно оценить инструменты, доступные сотрудникам. Когда вы предоставляете своим сотрудникам инструменты, которые им нужны, чтобы работать быстрее, вы, скорее всего, заметите сокращение времени выполнения заказов клиентов. Кроме того, установка протоколов и руководящих принципов, таких как ограничение размера партии комплектации или способов и мест размещения возвратов, может помочь ускорить процесс. Вы даже можете рассмотреть другие процессы комплектования, такие как комплектование по заказу, комплектование партиями, волновое комплектование или зональное комплектование.

4. Подумайте, как справиться с просроченными доставками

Также может быть полезно подумать о том, как вы в настоящее время обрабатываете просроченные или отмененные поставки. Если сотрудники часто выбирают не те товары, это также может замедлить время цикла. Создание системы наиболее распространенных типов ошибок, допускаемых сотрудниками при выборе и отправке неправильных товаров, может помочь вам внести необходимые изменения.

5. Оцените свои контракты с поставщиками

Замедление может также произойти из-за несвоевременной доставки расходных материалов или запасов, необходимых для выполнения заказов клиентов. Обязательно подумайте, как долго вы ждете инвентаря и не замедляет ли это время цикла заказа вашего клиента. Возможно, вы сможете провести переговоры с поставщиками, которые могут повлиять на время цикла.

6. Часто переоценивайте время цикла

Время цикла заказа клиента может меняться со временем. По этой причине важно часто переоценивать и пересчитывать. Это может помочь вам определить и внести необходимые изменения, чтобы ускорить время цикла заказа клиента.

Суммарный цикл заказа. [c.62]

Суммарный цикл заказа — это сумма продолжительности страхового цикла и цикла поставки. Суммарный цикл заказа определяет нижний предел суммы имеющихся на складе и заказанных товаров. [c.62]

Для того чтобы определить момент, когда нужно сделать заказ на получение дополнительных запасов (т. е. время повторного заказа), необходима информация, сколько времени пройдет от оформления заказа до фактической поставки запасов. Этот период называется циклом заказа. В определенно известных условиях время повторного заказа находят умножением количества дней (недель) цикла заказа на ежедневный (еженедельный) расход запасов за данный пе- [c.92]

Допустим, что годовой расход сырья составляет 7500 ед., недельный расход является постоянным, тогда, если в году 50 рабочих недель, недельный расход равен 50 ед. Если цикл заказа — две недели, то заказ должен быть сделан, когда запас уменьшится до 300 ед. По оптимальному размеру заказа можно судить, как часто нужно пополнять запасы. Например, если оптимальный размер заказа — 750 ед., то при годовом спросе в 7500 ед. в течение года будет сделано 10 заказов. При 50 рабочих неделях заказ оформляется через каждые 5 недель. При цикле заказа в две недели предприятие делает заказ через три недели после первой доставки, когда запас уменьшится до 300 ед. (750 ед. — оптимальный размер заказа — 150 ед. в неделю — 3 недели). Применение модели оптимального размера заказа позволяет решить, когда и в каком объеме пополнять запасы (см. рис. 3.7). [c.93]

Дайте порядок расчета циклов заказа, проанализируйте влияние известных условий и других, определяющих построение моделей оптимальных запасов. [c.102]

Нулевой цикл заказа. Предполагается, что товары будут поставлены без задержки. То есть размещенный заказ выполняется немедленно. [c.227]

Время выполнения заказа (цикл заказа) [c.237]

В предыдущих разделах мы не учитывали возможных задержек в поставке заказанных товаров. Такая задержка, называемая циклом заказа, есть время между размещением заказа и поставкой заказанных товаров. Знание цикла заказа позволяет нам определить наиболее приемлемое время размещения заказов. Рассмотрим, например, ситуацию, когда спрос на товар постоянен и составляет 10 единиц в день, а время исполнения заказа на данный товар составляет три дня. В период исполнения заказа потребность составит 30 единиц. Следовательно, для того чтобы избежать дефицита, на момент размещения заказа запасы должны составлять не менее 30 единиц товара. Этот уровень запасов называется точкой заказа товара. В принципе, если спрос постоянен и составляет D, а цикл заказа L, тогда уровень, при котором должно произойти размещение заказа для того, чтобы избежать дефицита, составляет [c.237]

Точка заказа и цикл заказа приведены на рис. 7.5. Необходимо отметить, что на этом графике уровень запасов следует той же самой модели, что и в одном из предыдущих примеров. Таким образом, мы можем применить формулу оптимального размера заказа, которой мы пользовались в предыдущих разделах. Знание цикла заказа может повлиять на формулирование политики по размещению заказов. Так, в предыдущих примерах конкретизировалась периодичность размещения заказов, или время между заказами, например размещать заказ на 30 единиц товара каждые 2 месяца. Как вариант, если мы знаем цикл заказа, то можно точно определить точку заказа, например размещать заказ на 30 единиц товара тогда, когда уровень запасов составит 12 единиц товара. В этой простой модели, где спрос постоянен, фактические результаты аналогичны. Однако в последующих, более сложных моделях определение политики размещения заказов компании может оказаться значимым при оценке эффективности мероприятий по управлению запасами. [c.237]

Т Определение. Цикл заказа запасов есть время между размещением заказа и получением товара. А [c.237]

Упражнения скидки за количество и цикл заказа [c.238]

В производственной модели точка заказа требует более тщательного рассмотрения. В большинстве случаев точка заказа определяется как DL. Однако если цикл заказа продолжителен и размещение нового заказа должно произойти в течение срока выполнения текущего заказа, то необходимо видоизменить формулу точки заказа. На графике (рис. 7.8) представлена такого рода ситуация. Из графика видно, что уровень запасов растет в течение производственного периода, а затем уменьшается до нуля, когда и начинается новый производственный цикл. Время, через которое начинается новый производственный цикл, таково, что производственный заказ должен быть размещен еще в процессе производства предыдущей партии. Общее время между началом двух циклов производства обозначается как Т и рассчитывается следующим образом [c.240]

Таким образом, время, когда имеющиеся изделия использованы, а производство их не ведется, есть T—t. Если цикл заказа меньше этого значения, то, как мы уже показывали раньше, точка заказа есть DL. Однако если цикл заказа превышает это значение, то точка заказа рассчитывается по формуле (R—D) х [(Т— L). Итак, точка заказа определяется следующим образом [c.240]

Рассмотрим вышеприведенный пример, но с учетом дополнительной информации, касающейся цикла заказа. Время, необходимое для наладки производства щитков, составляет 4 недели. Это значит, что начальнику производства потребуется четыре недели с даты поступления заявки, прежде чем он сможет приступить к производству заказанных изделий. Таким образом, заказ на производство новой партии щитков должен поступить за четыре недели до израсходования запасов. За четыре недели будет израсходовано 4 х 10 = 40 щитков. Следовательно, когда уровень запасов достигнет 40 щитков, необходимо сделать заявку на производство новой партии — иначе говоря, разместить заказ. [c.242]

В качестве варианта рассмотрим ситуацию, где цикл заказа составляет 20 недель. В этом случае цикл (L) больше, чем T—t, и поэтому мы применим вторую формулу точки заказа [c.243]

Во многих практических ситуациях спрос на какое-либо изделие вряд ли будет постоянным, как то мы допускали в предыдущих примерах. В целом, точные потребности в данном товаре будут неопределенными. В этом разделе мы рассмотрим ситуации, где спрос соответствует известным распределениям вероятностей. Другими словами, мы рассмотрим ситуации, когда спрос точно не известен, но можно установить его вероятность. Так, в предыдущих примерах мы считали, что спрос постоянен и равен 30 единицам товара в день. То есть если цикл заказа [c.243]

Часто на эти вопросы можно ответить, исходя из первоначальных потребностей, выраженных с точки зрения вероятности. Так, целесообразно учесть уровень обслуживания, отражающий процент заказов, которые должны быть удовлетворены в течение цикла заказа. Например, если требуемый уровень обслуживания составляет 95%, то это значит, что мы хотим быть на 95% уверены в том, что спрос в течение цикла заказа будет удовлетворен. Это можно записать в следующем виде [c.244]

Уровень обслуживания = В (удовлетворение спроса в течение цикла заказа). Следует отметить, что это имеет отношение к вероятности дефицита [c.244]

В (удовлетворение спроса в течение цикла заказа) = 1 — 5 (дефицит в течение цикла заказа). [c.244]

Однородное распределение вероятностей — это такое распределение, при котором все значения в пределах заданного диапазона могут наступить с одинаковой вероятностью. Рассмотрим, например, ситуацию с компанией MG, когда спрос на двигатели в течение цикла заказа соответствует следующему однородному распределению вероятностей [c.244]

Необходимо, чтобы вероятность удовлетворения спроса в течение цикла заказа была не менее 90%. Какова должна быть точка заказа при данных условиях [c.244]

В этой задаче требуемый уровень обслуживания составляет 90%. Это значит, что вероятность удовлетворения спроса в течение цикла заказа должна быть не менее 0.9. Или это можно выразить в следующем виде [c.245]

В (дефицит в течение цикла заказа) < 0.1. [c.245]

Теперь нам видно, что в течение цикла заказа вероятность того, что спрос составит 9, равна 0.2. Таким образом, если точка заказа составляет только 8, то вероятность дефицита равна 0.2. Это неприемлемо при заданных условиях. Следовательно, точка заказа должна находиться на уровне 9. Это фактически обеспечит полное удовлетворение спроса, иначе говоря, В (дефицит в течение цикла заказа) равен 0, и, следовательно, уровень обслуживания составляет 100%. [c.245]

График на рис. 7.10 показывает распределение спроса в течение цикла заказа. Распределение — нормальное, со средним ц = 220 и среднеквадратическим отклонением ст = 50 г. На рис. 7.10 показана точка (х), за которой находится только 2% спроса. Затемненный участок на графике показывает вероятность (2%) выше значения х. Это значение и есть идеальная точка заказа, так как спрос превысит его только в 2% случаев. По таблице нормального распределения находим [c.245]

Эту политику необходимо проводить с осторожностью. Когда мы указываем уровень запасов как равный 1166, то мы просто в нашем примере имеем в виду наличные запасы. В целом уровень запасов складывается из наличных запасов и задержанных заказов. Это особенно важно тогда, когда, как в данном случае, спрос в течение цикла заказа может превзойти размер заказа. В таких случаях в работе могут оказаться два заказа одновременно. [c.247]

Необходимо заказать достаточное количество лекарства, с тем чтобы хватило запасов для покрытия спроса в течение следующих девяти дней. Это объясняется тем, что количества должно хватить не только до следующего периода проверки, но и в течение того времени, которое необходимо для получения следующего заказа. Следующий период проверки будет через шесть дней, а следующий заказ поступит через три дня после этого. Уровень запасов, необходимый для покрытия периода проверки и цикла заказа, называется уровнем пополнения запасов. График на рис. 7.12 показывает уровень запасов в течение двух периодов проверки. Обратите внимание, что первый заказ должен быть достаточен, пока не поступит второй заказ, что произойдет на 9-й день. [c.249]

Hi) При условии, что цикл заказа составляет 2 дня, пересчитайте уровень пополнения исходя из того, что периодические проверки проводятся каждые два дня. [c.250]

Цикл заказа. В большинстве примеров в данной главе содержится допущение о том, что время получения заказа фиксировано. На практике это обычно переменная величина. Поставщики могут обещать обеспечить поставку товара в течение определенного срока. Однако даже в этом случае могут возникнуть трудности с прогнозированием цикла заказа по причине непредвиденных обстоятельств, скажем, плохих погодных условий, забастовок, транспортных проблем. В любой используемой модели необходимо учесть изменчивость цикла заказа. Возможно, это можно совместить с изменчивостью спроса в моделях, которые мы рассмотрели ранее. Так, в ряде примеров в данной главе мы рассматривали спрос в течение цикла заказа. Если и спрос и цикл заказа подвержены изменениям, то их можно представить одной переменной, как Спрос в течение цикла заказа , которую можно дальше анализировать с применением уже описанных нами методов. Так, если спрос в течение цикла заказа окажется нормально распределен, то можно проанализировать вероятный уровень обслуживания при определенной политике подачи заказов. [c.255]

В этом случае средний уровень запасов составляет Q/2, а периодичность размещения заказов — D/Q. Знание цикла заказа (L), т. е. времени, необходимого для получения заказа, позволяет найти точку заказа. [c.256]

И фирма, и потребители оказываются в выгоде, если все эти действия проводятся быстро и точно. В идеале торговые представители высылают заказы каждый вечер, иногда передают их по телефону. Отдел заказов быстро обрабатывает поступившие заявки. Склад в кратчайшие сроки отгружает товары. В минимальные сроки оформляются и выставляются счета. Для всемерного ускорения цикла заказ — отгрузка — оформление счета используют компьютер. Например, корпорация Дженерал электрик имеет систему на основе ЭВМ, которая по получении заказа проверяет кредитоспособность клиента и наличие или отсутствие на складе необходимых товаров. Компьютер выдает приказ на отгрузку, оформляет счет заказчику, вносит коррективы в учетные данные товарных запасов, оформляет заказ на изготовление продукции для пополнения запасов, извещает торгового представителя о том, что его заказ выполнен и находится в пути. И все это происходит меньше чем за 15 секунд12. [c.422]

D) Адамс-Кимбер (АК) Лтд поставляет широкий набор дверей и дверных приспособлений. Известно, что недельная потребность в люксовых приспособлениях в сборе с бронзовой ручкой представляет собой нормальное распределение со средним в 38 и среднеквадратическим отклонением в 8. АК Лтд получает эти приспособления от местного поставщика, цикл заказа составляет 5 дней. В АК Лтд уровень запасов данного изделия проверяется каждые две недели. [c.251]

Что делать, если ежедневный грузооборот склада серьезно ограничен шириной погрузочно-разгрузочного фронта и количеством персонала?

Утро. 9.45. Директор по логистике, вздохнув, ставит на стол чашку с кофе, включает компьютер и несколько секунд гипнотизирует мелькающий монитор. Он прекрасно знает, что за время загрузки ничего интересного монитор не покажет, впрочем, не сильно мучает его и жажда, без кофе вполне можно обойтись. Тем более позавтракать он успел. Но минутное состояние «дзен» и кофе – это ритуал. Это ритуал борца перед очередным поединком, когда надо настроить себя на любые неожиданности. Вот сейчас надо подготовить для начальства ежедневную сводку по складу, но начальник склада трубку не поднимает – он уже отвечает на несколько звонков из отдела продаж. Ладно, ждем. Звонок:

– Да…

– Слушай, там мой хороший клиент приехал, а его даже на территорию склада не запускают. Почему у вас (логистов) вечно такой бардак?

Еще одна попытка дозвониться до начальника склада. На этот раз удачная:

– Что там у вас?

– Слушай, я же говорил им (коммерсантам), что сегодня принимаю товар. Почему у них вечно такой бардак?

Знакомая картина? У вас небольшой склад в арендованном производственном помещении, имеющий пандус с одной стороны, одни ворота и ограниченное число людей, достаточное для односменной работы. Внутри тоже не размахнешься, товар ставить толком некуда, поэтому лишних технологических зон делать просто негде – одна зона для приемки, она же зона комплектации и выдачи. При этом закупщики планируют закупки, глядя только на товарные остатки. Поставщиков много, циклы поставок короткие, у поставщика места, чтобы хранить готовый заказ, нет – если товар готов, его сразу везут. При этом коммерсанты подают заявки на отгрузки в регионы, руководствуясь только заявками. Ну а пропуска на склад для местных клиентов выдаются как обычно немедленно. В результате на складе регулярно образуется толчея из машин с товаром и машин, прибывших за товаром. При этом процесс наплыва машин носит хаотический характер и ярко выраженную неравномерность (то густо, то пусто).

В подобной ситуации очевидна необходимость разносить входной и выходной потоки. Для маневра у нас есть два измерения – пространство и время. Что касается пространства, было бы идеально иметь отдельно пандус для разгрузки принимаемых машин и зону приемки и отдельно – зону комплектации и пандус для отгрузки. Но такая планировка реализована не для каждого специализированного складского здания, что же говорить о складах, организованных в «непрофильных» зданиях? Кроме того, в этом случае потребуется увеличение складского персонала почти вдвое. Это оправданно, если все равномерно загружены в течение дня, а если нет? На складе люди, бьющие баклуши, – зло. Тогда остается один подход: разводить потоки во времени. Самое простое – определить с утра и до обеда отгрузку товара, а после обеда работать на прием. Но тут могут быть нюансы. Чтобы отгрузить товар с утра, его надо накануне отобрать с мест хранения, скомплектовать в заказы, произвести дополнительные предпродажные операции (проверка, маркировка, упаковка и т. д.).

Достаточно ли будет времени, если вторая половина предыдущего дня использовалась для приема товара? Ведь принять товар – это не просто разгрузить машину. Необходимо оценить количество и внешнее состояние упаковки, проверить состояние самого товара, внести информацию в складскую учетную систему, произвести дополнительные операции (формирование пакетов, оклейка, штрихкодирование), разместить товар в зоне хранения. Все зависит от товарного оборота и характеристик самого товара. Его объем вполне может позволять работать с циклами прием/выдача длительностью полдня каждый. Если это не так, то разносить потоки уже надо не в рамках одного рабочего дня, а в рамках рабочей недели. Например, какие-то дни недели на прием, а какие-то – на выдачу.

Разбиваем цикл заказа

При разбиении полного цикла заказа на составные части руководствуйтесь принципом разумной достаточности. Например, полный цикл можно представить следующим образом:

формирование (определение размера, утверждение и оформление), ответственный – тот, кто утверждает заказ;

размещение (согласование с поставщиком и получение подтверждения), ответственный – менеджер по закупкам;

производство, ответственный – контактное лицо со стороны поставщика.

Вроде бы ничего сложного. Но надо помнить, что обычно мы делаем оценки неких усредненных параметров – средний объем товара на вход, средний объем на выход. А если товарным потоком не управлять, то возможно возникновение значительной неравномерности, которая выливается в неразбериху и переработки склада, что очень болезненно воспринимается начальством.

В конце месяца логист каждый раз будет писать служебные записки, выклянчивая оплату переработок, вызывая подозрительные мысли бухгалтера и директора.

Координирование потоков

Содержание

- 1 Координирование потоков

-

2 Заключение

-

2.1 Алгоритм: планирование заказов и прихода товара

- 2.1.1 Александр Мещанкин,

- 2.1.2 Директор по логистике ООО «Уникум СПМ»

- 2.1.3 Автоматизировать рутинные процессы в закупках,

- 2.1.4 сделать работу закупщика легче

- 2.1.5 поможет решение «Помощник закупок» для 1С:Управление торговлей 10,3 и 11.

- 2.1.6 Перейти к описанию >

-

2.1 Алгоритм: планирование заказов и прихода товара

Помимо выбора режима работы склада, нам необходимо еще скоординировать потоки, чтобы избежать как превышения пропускных возможностей склада, так и неоправданных оплачиваемых пауз в работе. Если циклы заказов достаточно стабильные, что может иметь место при их коротких значениях (не более месяца), то можно попробовать использовать простой инструмент, в основе которого лежит график Ганта.

Для начала нужно разбить полный цикл заказа на составные части и оценить их продолжительность. Критерием такого разбиения могут служить действия, производимые одним человеком, либо действия, за выполнение которых непосредственно отвечает определенное лицо.

При необходимости можно отдельно учесть доставку товара. Но при небольших расстояниях, особенно когда поставщики расположены в том же городе или ближайшем пригороде, это время можно объединить со временем формирования заказа. Такое разбиение четко определяет зоны ответственности и облегчает контроль. Соблюдение временных параметров по своим зонам ответственности может лечь в основу показателей эффективности работы ответственных лиц. Если некоторые этапы могут происходить параллельно (например, согласование некоторых характеристик товара в процессе его производства), то общий цикл необходимо оценить с помощью сетевого графика. После того как составляющие цикла заказа определены, производится оценка всех этапов цикла заказа по всем поставщикам. Результаты сводятся в таблицу 1.

таблица 1. Циклы заказов по поставщикам компании «Х»

- t1 – определение потребности, составление и обработка заказа;

- t2 – согласование и подтверждение заказа поставщиком;

- t3 – цикл заказа поставщика;

- t4 – период приходования товара.

Далее для удобства работы упорядочим записи в таблице по циклам (таблица 2), а в графе «Примечание» проставим значения планируемых или средних заказов в тех же единицах, которыми мы измеряем пропускную способность склада (количество поддонов, кубических метров, килограммов в зависимости от реальной ситуации).

таблица 2. Расчеты по поставщикам компании «Х»

- t1 – определение потребности, составление и обработка заказа;

- t2 – согласование и подтверждение заказа поставщиком;

- t3 – цикл заказа поставщика;

- t4 – период приходования товара.

График Ганта (Gantt chart) – это распространенный тип гистограммы, при помощи которой отображается расписание процессов, включая их длительность и взаимозависимость. Графики Ганта являются стандартным инструментом управления проектами. Хотя сегодня это обычная методика повседневной работы, в 1910 году публикация Генри Ганта произвела революцию и принесла своему создателю медаль за значимые достижения в менеджменте и службу обществу. Помимо этих гистограмм, Гант создал большое количество других графиков, которые легли в основу работ следующих поколений исследователей операций.

Теперь на графике Ганта откладываем в порядке возрастания отрезки, соответствующие суммам t1, t2, t3 заказов, которые предстоит сделать в следующем месяце (таблица 3). Причем начало отрезка, соответствующего первому в списке заказу, выбираем таким образом, чтобы момент поступления заказа на склад приходился на первый рабочий день следующего месяца. Ниже графика Ганта строим гистограмму суммарных объемов заказов, приходящихся на каждую дату, и отмечаем горизонтальной чертой максимальный объем, который склад может обработать за один день.

Анализируя полученную гистограмму, при необходимости сдвигаем на графике Ганта заказы таким образом, чтобы:

- суммарные единовременные объемы товара, поступающего на склад, не превышали максимального дневного грузооборота склада (в данном примере максимальный дневной грузооборот склада условно принят 200 м3);

- поступление товара на склад приходилось либо на первую половину недели, либо на вторую (в данном примере мы хотим построить работу склада таким образом, чтобы первую половину недели склад работал на прием товара, а вторую – на отгрузку).

Новый вариант графика будет выглядеть следующим образом (таблица 4).

таблица 4. Новый вариант графика

На гистограмме в свободные от приходов даты согласно заявкам планируем отгрузку в регионы, отмечая планируемые объемы и проставляя соответствующие этим объемам транспортные средства (в данном примере отмечено планируемое количество фур, «газелей», кунгов). Таким образом, мы получили информацию для составления графика прихода товара на склад. Начальнику отдела закупок полезно фиксировать фактические даты прихода заказов для последующего анализа сроков и выяснения причин отклонений, если они значительны (при этом не забываем и о контроле срока t4). Аналогичным образом можно составить и заполнить график отгрузки товара со склада, а также построить индивидуальные графики заказов для менеджеров отдела закупок. Для этого на сглаженном графике Ганта напротив каждого заказа проставляем название поставщика и фамилию ответственного менеджера. Для каждого конкретного менеджера на график Ганта выводится информация о заказах по тем поставщикам, за работу с которыми он ответственен. На полученных таким образом индивидуальных графиках отмечаются даты, когда надо начинать работу по тому или иному заказу (в данном примере в таблице 5 даты отмечены красным цветом).

Индивидуальные графики раздаются менеджерам по закупкам как руководство к действию. Их задача теперь – выдерживать сроки размещения и бороться за своевременное поступление заказов на склад.

Заключение

Указанная методика полезна для случаев коротких и стабильных циклов поставки при достаточно интенсивном товарообороте и отсутствии полноценных инструментов информационной поддержки. Такая ситуация характерна для мелкооптовых фирм, торгующих товаром местных поставщиков. Колебания в размере заказа в 10–20% можно учесть, рассчитав максимальную ежедневную загрузку склада с запасом по отношению к фактической пропускной способности. Для склада значение имеют сильные колебания, например 50–100% и более. Именно такие колебания приводят к авральным ситуациям – резкому увеличению времени обслуживания клиентов, длительной переработке, усталости персонала, ошибкам. В силу своей простоты график удобен как инструмент ежедневного контроля. Если что-то резко меняется, на графике наглядно видно, как сгладить ситуацию и кому именно из персонала надо дать соответствующие инструкции.

Таким образом, на простом примере мы проиллюстрировали тот факт, что склад является частью интегральной системы независимо от того, интегрирована служба логистики на предприятии или нет. Его эффективность напрямую зависит от работы смежных звеньев и управляется во многом через воздействие на эти звенья.

Алгоритм: планирование заказов и прихода товара

- Собираем информацию о полных циклах заказов по поставщикам и оформляем в таблице.

- Строки таблицы выстраиваются в порядке возрастания сумм составляющих полных циклов заказов t1, t2, t3.

- В дополнительной колонке таблицы проставляем примерные объемы заказов.

- На графике Ганта откладываем в порядке возрастания отрезки, соответствующие суммам t1, t2, t3 заказов, которые предстоит сделать в следующем месяце. Начало отрезка, соответствующее первому в списке заказу, выбираем таким образом, чтобы момент поступления заказа на склад приходился на первый рабочий день следующего месяца.

- Ниже графика Ганта строим гистограмму для каждой даты суммарных объемов заказов.

- Анализируя полученную гистограмму, при необходимости сдвигаем на графике Ганта заказы таким образом, чтобы:

- o суммарные единовременные объемы товара, поступающего на склад, не превышали максимального дневного грузооборота склада;

- o поступление товара на склад приходилось на определенный день или определенные дни недели.

- На гистограмме в свободные от приходов даты планируем отгрузку, отмечая планируемые объемы и проставляя соответствующие этим объемам по количеству и грузовместимости транспортные средства.

- Начальник отдела закупки составляет «График прихода товара на склад».

- Аналогичным образом составляется «График отгрузки товара со склада». 10.Строим индивидуальные графики заказов для менеджеров отдела закупок

Александр Мещанкин,

Директор по логистике ООО «Уникум СПМ»

Автоматизировать рутинные процессы в закупках,

сделать работу закупщика легче

поможет решение «Помощник закупок» для 1С:Управление торговлей 10,3 и 11.

О статье

Название

Алгоритм планирования заказов и прихода товара

Описание

Автор

Компания

Первая система. Центр автоматизации торговли

-

Циклическая система повторного заказа.

Основная циклическая модель повторного

заказа предназначена для принятия

решений по следующим двум вопросам:

-

Каковы границы фиксируемого интервала,

в котором следует осуществлять подачу

заказа? -

Какое количество продукции необходимо

заказывать?

Как в предыдущем случае, рассмотрим

данную задачу в два этапа, что позволит

нам получить достаточно хорошее, однако

не обязательно оптимальное, решение.

Зафиксируем продолжительность цикла

T, не принимая во внимание

колеблемость значений спроса и времени

поставки заказа. ЗначениеTследует округлить до соответствующей

величины. Система управления запасами

должна быть построена таким образом,

чтобы ею можно было легко управлять,

поэтому совершенно не желательно, чтобы

лицу, осуществляющему управление

запасами, приходилось проводить проверку

запасов с неудобными для него интервалами

времени. Критерием выбора размера заказа

должна служить цель создания системы

управления запасами. Как и в предыдущем

случае, исследуем эту проблему с точки

зрения минимального уровня обслуживания

и минимальной стоимости.

Модель 1: Достижение минимального

уровня обслуживания.

Для определения фиксированного интервала

повторного заказа, не учитывая каких

либо изменений спроса или времени

поставки, найдем интервал повторного

заказа, в котором достигается минимальное

значение общей переменной стоимости

подачи заказа и хранения запасов:

|

Общая переменная стоимость |

= |

Годовая стоимость подачи |

+ |

Годовые издержки хранения |

Если интервал повторного заказа равен

Tлет, число подаваемых

за год заказов составит 1/T.

Размер каждого заказа равенq,

гдеD=q/T,

следовательно,q=DT.

Если ен учитывать резервного запаса,

то средний уровень запаса составитq/ 2 =DT/ 2. Таким образом,

общая переменная стоимость за год

определяется по следующей формуле:

TC=C0( 1 /T) +Ch

(DT/ 2 ) (ф. ст. в год).

Минимум TC достигается,

если

и

и

,

еслиT>0.

Если

,

следовательно,

(для сравнения

).

После того как значение Tнайдено. Производится его корректировка

в соответствии с наиболее удобным

интервалом проверки наличия запасов.

Если, например, расчеты показали бы, чтоT= 4,2 дня, найденное значение

было бы скорректировано на интервал

проверки запасов, равный одной неделе.

Теперь мы должны найти уровень запасов,

который будет определять размер

подаваемого заказа. Например, можно

принять решение, что размер заказа на

момент его подачи должен быть выбран

таким образом, чтобы уровень запасов

увеличился до 100 единиц продукции при

условии, что поставка заказа осуществляется

незамедлительно. Следовательно, если

уровень запасов равен 35, размер заказа

будет равен 65, если же уровень запасов,

равен 43, размер заказа составит 57 единиц

продукции.

Пример 3. Предположим, что для

некоторого вида продукции уровень

обслуживания совпадает с размером одной

нехватки продукции при условии, что

цикл повторного заказа составляет

четыре рабочих недели. Пусть год состоит

из 50 рабочих недель. Время поставки

заказа: две недели. Спрос на данную

продукцию в неделю аппроксимируется

нормальным распределением, среднее

значение которого равно 300 единицам

продукции в неделю, а стандартное

отклонение — 50 единиц продукции в

неделю.

Решение.

Число циклов запаса в течение года

составит: 50 / 4 = 12,5. Вероятность нехватки

запаса в течение цикла определяется

как 1 / 12,5 = 0,08. Следовательно, уровень

обслуживания, которого необходимо

достичь, равен 0,92.

Переменный спрос, который нужно учесть

в процессе решения, — это спрос,

предъявляемый с момента принятия решения

о подаче заказа до момента получения

новой партии повторного заказа, т.е.

спрос, возникающий в течение всего цикла

повторного заказа, а также спрос в

течение поставки, как было в уровневой

модели повторного заказа. Предположим,

что распределение спроса в течение 6

недель (продолжительность цикла – 4

недели плюс время поставки заказа – 2

недели) является нормальным и имеет

среднее значение: 6

300 = 1800 единиц продукции, и стандартное

отклонение:единиц продукции.

Размер заказа выбирается таким образом,

чтобы уровень запасов возрос до величины

M;M, в свою

очередь, выбирается так, чтобы вероятность

удовлетворения спроса в продолжении

цикла запаса составляла 92%.Mпредставляет собойz стандартных

отклонений от среднего, где

.

Следовательно, из таблицы для стандартного

нормального распределения находим, что

при P(z>

(M– 1800 / 122,5)) = 0,08;z= 1,405.

Таким образом,

.

Следовательно,

.

Итак, во время каждой проверки наличия

запасов, проводимой один раз в 4 недели,

будет сделан новый заказ, размер которого

позволит увеличить уровень запасов до

1972 единиц продукции, при условии

незамедлительного получения заказа.

Такая политика позволит обеспечить

уровень обслуживания, равный 92%, или в

среднем одну нехватку запасов в год.

Модель 2: Достижение минимальной

стоимости.

Алгоритм, который применялся в модели

1, можно использовать также и для

определения наиболее приемлемой

продолжительности цикла повторного

заказа. Уровень запасов R,

при котором достигается минимум общей

переменной стоимости за год, можно

определить по аналогии с методом,

рассмотренным в разделе 2.1, в котором

определялся размер необходимого

резервного запаса.