Неправильно проведенная закалка стали приводит к дефектам (браку изделия). Наиболее распространенные из них:

- недостаточная твердость закаленного изделия;

- мягкие пятна;

- пережог и закалочные трещины;

- обезуглероживание и окисление поверхности;

- коробление и деформация;

В этой небольшой статье мы детально рассмотрим каждый из этих потенциальных дефектов закаленной стали.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Образование мягких пятен

Образование мягких пятен может являться результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры.

Исправляется такой брак повторной закалкой изделия. Неоднородность структуры устраняется предварительной его нормализацией.

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим, но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Пережог наступает при весьма высоких температурах нагрева, близких к температуре плавления, поэтому имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен. Это нарушает сплошность металла, и, как результат, он становится не пригодным для применения. Такой брак термической обработки также неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

И последний возможный дефект закаленной стали — деформация и коробление. Структурные изменения, происходящие в металле при термической обработке, вызывают изменение объема (деформацию), а неравномерность охлаждения — искажение внешней формы (коробление).

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Дефекты закалки с нагревом ТВЧ и их предупреждение. Деформация. Трещины.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru

<<�Предыдущая страница Оглавление книги Следующая страница>>

Деформация.

Хотя деформация деталей при высокочастотной закалке значительно меньше, чем при объемной, тем не менее и в этом случае она может быть причиной брака. Как и при объемной закалке, деформация связана, во-первых, с неравномерностью нагрева и охлаждения и, во-вторых, с увеличением объема стали при образовании мартенсита.

Неравномерность нагрева при высокочастотной закалке вызывается неравномерным зазором по окружности между индуктором и нагреваемой деталью. В тех местах, где зазор меньше, нагрев происходит сильнее. Такое явление называется эффектом близости. Во избежание этого проводят, как указывалось выше, вращение детали при нагреве. Вращение, однако, не дает эффекта, если сама нагреваемая деталь имеет эксцентриситет, или центры станка, в которых она устанавливается, имеют биение.

Неравномерность охлаждения вызывается неравномерной подачей воды через спрейер.

В результате неравномерности нагрева и охлаждения может произойти искривление геометрической оси при закалке цилиндрических изделий типа валов, шпинделей и т. п.

Наибольшая деформация наблюдается при односторонней поверхностной закалке, особенно в тех случаях, когда детали не обладают достаточной жесткостью, как, например, пластины. Однако даже изделия, обладающие высокой жесткостью, такие как рельсы, балки и др., но имеющие большую длину, при односторонней закалке склонны к деформации. В этих случаях уменьшение деформации может быть достигнуто снижением толщины закаленного слоя, а также закалкой обратной, нерабочей стороны пластин или балок.

Увеличение объема при высокочастотной закалке происходит только в поверхностном слое детали, где образуется мартенситная структура. Несмотря на то, что глубина закаленного слоя в большинстве случаев не превышает 2—3 мм, изменение объема даже в таком небольшом слое может привести к ощутимому и нежелательному изменению размеров детали. Например, при поверхностной закалке цилиндрической детали, при равномерном расширении слоя во всех направлениях можно было бы ожидать увеличения диаметра детали примерно, на 3 мкм на каждый миллиметр толщины закаленного слоя. Если же учесть, что в большинстве случаев увеличение объема при поверхностной закалке происходит в основном в направлении глубины слоя (по диаметру детали), то увеличение диаметра можно принять в 3 раза большим, т. е. оно составит примерно 0,01 мм на каждый миллиметр толщины слоя.

Наряду с увеличением диаметра при закалке цилиндрических деталей, особенно в тех случаях, когда длина их значительно превышает диаметр, происходит уменьшение длины. Такое уменьшение может достигать 1 % от длины закаленного участка.

Важным преимуществом высокочастотной закалки является то, что изменение объема, связанное со структурными превращениями, а значит и изменение размеров обрабатываемой детали, могут быть более или менее точно учтены.

Трещины.

Первопричиной появления трещин при высокочастотной поверхностной закалке, как и при обычной закалке, являются внутренние напряжения. Это все те же термические напряжения, возникающие вследствие уменьшения объема металла при охлаждении, и структурные напряжения вследствие увеличения объема стали при образовании мартенсита.

Однако условия возникновения трещин, их вид и размеры при высокочастотной закалке имеют свои характерные особенности. Сущность их сводится к следующему. Поскольку нагреву подвергается только тонкий поверхностный слой металла, то при последующем резком охлаждении он будет стремиться уменьшиться в объеме, но этому будет препятствовать лежащий под ним холодный слой металла. В результате в поверхностном слое возникнут растягивающие напряжения. До 600— 500°С нагретый металл еще сохраняет сравнительно высокую пластичность, но ниже этой температуры пластичность падает, и такие напряжения могут привести к трещинам. При дальнейшем охлаждении ниже 300— 200°С, когда в поверхностном слое образуется мартенсит, происходит увеличение объема металла, и это уменьшает растягивающие напряжения, поэтому возникшие трещины, как правило, не увеличиваются по глубине. По существу это микротрещины, которые во многих случаях могут быть удалены при последующей шлифовке.

Возникновению микротрещин способствует неравномерность охлаждения водяным душем, когда разобщенные тонкие струйки воды, попадая на закаливаемую поверхность, создают неоднородное охлаждение. Образующиеся микротрещины имеют характерное для этого случая расположение, соответствующее расположению отверстий в спрейере.

Неоднородность охлаждения уменьшается при вращении детали. Действенной мерой является также применение индукторов с коническими душирующими отверстиями. В таких спрейерах струя воды по выходе из отверстия расширяется, и при попадании на поверхность детали отдельные струи воды сливаются в общий поток. Применяемое в настоящее время в практике заводов охлаждение масляным душем — эффективное средство борьбы с трещинами.

Перейти вверх к навигации

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим,

но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Дефекты термической обработки стали

Нарушение в проведении термической обработки металлических изделий приводят к возникновению разнообразных дефектов.

Давайте остановимся на основных дефектах, которые могут возникать в результате термической обработки стали.

Недогрев. Недогрев стали возникает в том случае, когда сталь во время обработки нагревается до температуры ниже критической. В результате этого, к примеру, часть феррита может не превратиться в аустенит.

После охлаждения аустенит остаётся в закалённой стали, в результате этого образуется особая структура.

Перегрев. Перегрев возникает, когда сталь перегревается до температуры намного выше критической, или же в случае, когда температура находилось в норме, но была слишком долгая выдержка.

Перегрев приводит к росту зерен, а при очень сильном перегреве образуется видманштеттова структура, где пластинчатая форма ферритных участков расположены под углом друг другу, в результате чего образуются треугольники. Механические свойства стали находятся на крайне низком уровне.

Перегрев можно исправить путём повторного уже нормального отжига с соблюдением всех норм процесса.

Пережог. Пережог возникает в случае, когда сталь была нагрета до температуры, которая близка к температуре плавления, в результате чего по границам зерна происходит окисление, что делает сталь достаточно хрупкой. Данный вид дефектов исправить нельзя.

Окисление и обезуглероживание. Обезуглероживание и окисление стали во время нагрева является результатом взаимодействия с газами, которые находятся в печах. В результате данного взаимодействия на поверхности стали образуется окалина (при окислении), а в результате обезуглероживания происходит выгорание углерода, что приводит к образованию структуры феррита.

Образование окалины приводят к неравномерности твёрдости металла, вызывает необходимость дополнительной его обработки, а так же дополнительной потери металла.

Результатом действия обезуглероживания является резкое снижение твёрдости и выносливости на поверхностях металла. Для предотвращения данных неблагоприятных последствий, необходимо использовать печи с контролируемой атмосферой.

Закалочные трещины. Закалочные трещины возникают при резком нагреве или охлаждении метала. Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Коробление. Коробление возникает в результате неравномерного охлаждения отдельных частей детали (мест), в результате этого процесса происходит изменение внешней формы.

На данный процесс большое значение оказывает, как форма детали, так и способ погружения для охлаждения.

Предотвратить образование данного дефекта возможно путём правильного режима закалки.

Пятнистая закалка. Пятнистая закалка является дефектом, который возникает при неравномерном охлаждении поверхности детали, которое осуществляется в процессе проведения закалки.

Способствовать возникновения пятнистой закалки может наличие на поверхности окалины, грязи или в соприкосновение деталей между собой.

Результатом пятнистой закалки является неравномерная твёрдость. Средством профилактики пятнистой закалки является защита поверхности детали от окалины, её очистка и правильный способ охлаждения.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Дефекты, возникающие при закалке стали

Неправильно проведенная закалка вызывает ряд дефектов в металле. К ним прежде всего относятся недостаточная твердость, мягкие пятна, повышенная хрупкость, деформация, коробление и трещины.

Недостаточная твердость может быть следствием заниженной температуры нагрева металла перед закалкой для доэвтектоидных марок стали; недостаточной выдержки металла при температуре закалки; малой скорости охлаждения при закалке; перегрева металла перед закалкой для заэвтектоидных марок стали.

Для исправления этих дефектов необходимо подвергнуть сталь нормализации или отжигу с последующей повторной закалкой при соблюдении установленного режима нагрева и охлаждения.

Мягкие пятнав металле, т. е. незакаленные участки с пониженной твердостью, возникают из-за неоднородной исходной структуры или обезуглероживания поверхности. При наличии, например, в исходной структуре скоплений феррита он не успевает перейти в раствор и сохраняется после закалки. Образование на поверхности изделий обезуглероженных участков, естественно, отражается на твердости металла после закалки. Неоднородность структуры стали перед закалкой исправляют отжигом или нормализацией. Применение более резких охладителей позволяет иногда предупредить^ образование мягких пятен при закалке.

Повышенная хрупкость стали появляется при ее закалке от излишне высоких температур. Дефект обнаруживается при рассмотрении микро структуры или излома стали, а также проявляется при механических испытаниях. Для устранения повышенной хрупкости производят повторную закалку стали по нормальному режиму нагрева.

Деформация, коробление и трещины в изделиях являются следствием объемных изменений и внутренних напряжений в металле при закалке.

Деформация изделий происходит в результате мартенситного превращения стали после закалки. Коробление (поводка) изделий получается при их неравномерном нагреве или охлаждении. Оба эти дефекта могут быть предотвращены или значительно уменьшены равномерным нагревом и охлаждением изделий, применением специальных способов закалки и, наконец, правкой и шлифованием изделий после закалки.

Образование трещин можно предупредить, если правильно конструировать деталь, устранив в ней неравномерные переходы от толстых сечений к тонким и подвергнуть ее отжигу перед механической обработкой для снятия внутренних напряжений. Прерывистая и ступенчатая закалка также способствуют предотвращению закалочных трещин в металле.

С

закалки сталей.

Основные способы закалки стали – закалка

в одном охладителе, в двух средах,

струйчатая, с самоотпуском, ступенчатая

и изотермическая.

Закалка

в одном охладителе.

Деталь, нагретую до температуры закалки,

погружают в закалочную жидкость, где

она находится до полного охлаждения.

Детали из углеродистых сталей охлаждают

в воде, а детали из легированных сталей

– в масле. Высокоуглеродистые стали

закаливают с подстуживанием, это

уменьшает внутренние напряжения в

деталях и исключает образование трещин.

Закалка

в двух средах,

или прерывистая закалка (рис.

4.27).

Деталь сначала охлаждают в быстро

охлаждающей среде – воде, а затем

переносят её в медленно охлаждающую

среду – масло. Такой способ применяется

при закалке инструмента, изготовленного

из высокоуглеродистой стали.

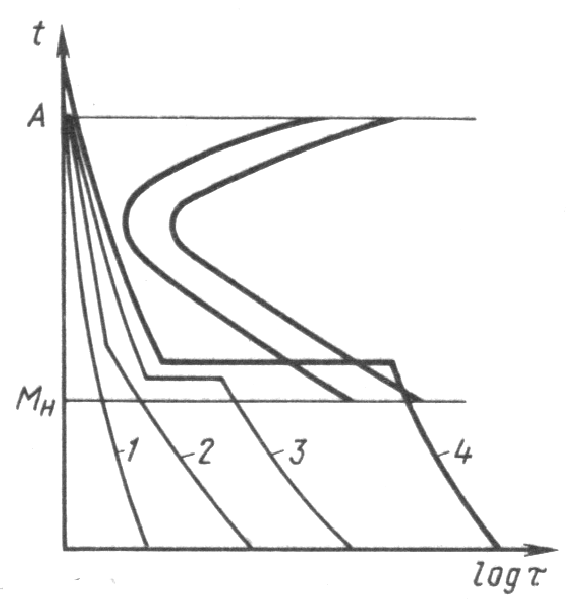

Рис. 4.27. Способы

охлаждения при закалки сталей: 1 –

непрерывное охлаждение; 2 – закалка в

двух средах; 3 – ступенчатая закалка; 4

– изотермическая закалка

Струйчатая

закалка.

Детали, нагретые до температуры закалки,

охлаждают струёй воды. Такой способ

применяют для закалки внутренних

поверхностей, высадочных штампов, матриц

и другого инструмента, у которого рабочая

поверхность должна иметь структуру

мартенсита. При струйчатой закалке не

образуется паровая рубашка, что

обеспечивает более глубокую прокаливаемость,

чем при простой закалке в воде.

Закалка с

самоотпуском.

Детали выдерживают в охлаждающей среде

не до полного охлаждения, а до определённой

стадии, чтобы сохранить в сердцевине

детали тепло, необходимое для самоотпуска.

Ступенчатая

закалка. При

этом способе закалки нагретые детали

охлаждают сначала до температуры

несколько выше точки Мн (в горячем масле

или расплавленной соли), затем после

короткой выдержки при этой температуре

(до начала промежуточных превращений)

охлаждают на воздухе.

Изотермическая

закалка.

Детали нагревают до заданной температуры

и охлаждают в изотермической среде до

220–350°С, что несколько превышает

температуру начала мартенситного

превращения. Выдержка деталей в закалочной

среде должна быть достаточной для

полного превращения аустенита в

игольчатый троостит. После этого

производится охлаждение на воздухе.

При изотермической закалке выдержка

значительно больше, чем при ступенчатой.

Изотермическая

закалка позволяет устранить большое

различие в скоростях охлаждения

поверхности и сердцевины деталей,

которое является основной причиной

образования термических напряжений и

закалочных трещин. Изотермическая

закалка в ряде случаев исключает операцию

отпуска, что сокращает на 35–40 % цикл

термической обработки.

Светлая закалка.

При этом способе закалки детали нагревают

в нейтральной безокислительной атмосфере

или в расплавленных нейтральных солях.

При светлой закалке нагрев деталей или

инструмента осуществляют в жидких

солях, не вызывающих окисление металла,

с последующим охлаждением их в

расплавленных едких щелочах.

Дефекты,

возникающие

при закалке.

Основными видами брака являются:

образование трещин, деформация и

коробление, обезуглероживание и

окисление, изменение размеров, появление

мягких пятен, низкая твёрдость, перегрев.

Закалочные

трещины. В

крупных деталях, например в матрицах и

ковочных штампах, закалочные трещины

могут появляться даже при закалке в

масле. Поэтому такие детали целесообразно

охлаждать до 150–200 °С с быстрым последующим

отпуском.

Чтобы уменьшить

скорость охлаждения при закалке

легированных сталей и снизить напряжение,

эти стали подвергают медленному

охлаждению в масле или струе воздуха.

Деформация и

коробление.

Этот вид брака деталей образуется в

результате неравномерных структурных

и связанных с ними объёмных превращений

и возникновения внутренних напряжений

при охлаждении.

Обезуглероживание

инструмента

при нагреве в электрических печах и

жидких средах (соляных ваннах) – серьёзный

дефект при закалке, т.к. он в несколько

раз снижает стойкость инструмента.

Мягкие пятна.

При закалке на поверхности детали или

инструмента образуются участки с

пониженной твёрдостью. Причинами такого

дефекта могут быть наличие на поверхности

деталей окалины и загрязнении, участки

с обезуглероженной поверхностью или

недостаточно быстрое движение деталей

в закалочной среде (паровая рубашка).

Мягкие пятна полностью устраняются при

струйчатой закалке и в подсоленной

воде.

Причинами низкой

твёрдости являются

недостаточно быстрое охлаждение в

закалочной среде, низкая температура

закалки, а также малая выдержка при

нагреве под закалку. Чтобы исправить

этот дефект, детали или инструмент

сначала подвергают высокому отпуску

при температуре 600–625 °С, а затем –

закалке.

Перегрев приводит

к образованию крупнозернистой структуры,

что ухудшает механические свойства

стали. Для измельчения зерна и подготовки

структуры для повторной закалки

перегретую сталь необходимо подвергать

отжигу.

Недогрев.

Если температура закалки была ниже

критических точек Ас3

(для

доэвтектоидных сталей) и Ас1 (для

заэвтектоидных сталей), то структура

закаленной стали будет состоять из

мартенсита и зерен феррита, который

имеет низкую твёрдость. Недогрев можно

исправить отжигом с последующей закалкой.

Соседние файлы в папке Технология материалов

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Термическая обработка проката – эффективный прием улучшения эксплуатационных показателей различных сталей и сплавов. Различные виды термообработки адаптированы под достижение конкретных результатов. Например, термическая обработка стыков после сварки выполняется методами поверхностной закалки ТВЧ, а для изменения структуры и состава поверхностных слоев стали используется её химико-термическая обработка.

Для обеспечения необходимого качества рассматриваемых технологий необходимо своевременно и эффективно предотвращать возможные дефекты термической обработки.

- Виды термообработки сталей

- Дефекты

- Способы исправления брака

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Дефекты

Дефекты, возникающие при термической обработке стали, принято подразделять на два вида: обратимые и необратимые. В первом случае, их можно «снять» дополнительной тепловой обработкой заготовки, во втором – изделие является браком, и далее подлежит переплавке.

К первой группе относится перегрев – нагрев стали до температуры выше 1250…11000С (меньшие значения – для сталей с повышенным содержанием углерода). Дефект усугубляется, если к тому же увеличить время выдержки заготовки при таких температурах. В перегретом металле начинается интенсивный рост зерен, сопровождающийся неблагоприятным изменением их формы. У высокоуглеродистых сталей на фоне такой структуры дополнительно появляются грубые игольчатые формы цементита Fe3C. В результате механические свойства стали резко падают, причем особенно интенсивно у перегретого изделия уменьшаются показатели ударной вязкости. Такие заготовки разрушаются при попытке любой механической их обработки (а также обработки давлением со сколько-нибудь значительными степенями деформаций).

Перегрев стали можно устранить. Для этого применяют отжиг до температур, на 40…600С превышающих температуру начала аустенитного превращения. После некоторой выдержки заготовки медленно охлаждают вместе с печью. В теплое время года возможно охлаждение на спокойном воздухе (без сквозняков и искусственных воздушных потоков). В результате зерна становятся мельче, приобретают округлую форму, а металлу возвращаются его прежние физико-механические характеристики.

Необратимым дефектом термообработки является пережог. Он возникает при нагреве стали до температур ниже температуры начала плавления на 50…1000С. При таких температурах неметаллические включения в стали, располагающиеся всегда по границам зёрен – сера и фосфор – плавятся. Этому сопутствует также интенсивное окисление, которое проходит по границам зерен. Пережженный металл полностью теряет свою пластичность, следствием чего является появление рваных трещин при последующей ковке или прокатке. Восстановить исходную структуру такой стали невозможно.

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим,

но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

- Несоответствие твердости обработанного изделия. Возникает при нарушении заданного режима: например, при повышенной/пониженной скорости охлаждения, недостаточном времени выдержки заготовки в печи или в результате нагрева до более низких/высоких температур. Исправляется повторной термообработкой;

- Появление сетки карбидных включений. Вызывается перегревом стали и устраняется выполнением нормализации металла, либо многократной перековкой заготовки;

- Трещинообразование, вызванное растрескиванием стальной заготовки из-за возникших в ней высоких термических напряжений при мартенситном превращении. Сталь становится хрупкой, излом имеет ярко выраженный крупнозернистый характер. Проявляется при превышении допустимых скоростей охлаждения металла при закалке. Исправить такой брак невозможно;

- Обезуглероживание: выгорание цементита в поверхностных слоях стали с одновременным образованием высокотемпературного оксида железа FeO. Происходит при слишком длительной выдержке нагретой заготовки в печи, либо при использовании пламенных нагревательных устройств с неконтролируемой атмосферой. Брак исправим лишь частично: заготовки можно подвергнуть нормализации, но марка стали при этом изменится в сторону снижения процентного содержания углерода. Нагрев следует вести в электропечах, либо в печах безокислительного нагрева;

- Неравномерная твердость по поверхности или сечению. Дефект связан с некачественным отпуском (например, использованием загрязненной включениями охлаждающей среды или касанием заготовок друг друга в отпускной емкости). Дефект устраняется последующей нормализацией и закалкой с применением более интенсивной охлаждающей среды, в частности, воды или водного раствора NaCl;

- Механическая деформация или коробление термообработанных изделий. Устраняется их правкой на гидравлических прессах, а – при необходимости – применением повторной термообработки, но с более медленной скоростью охлаждения.

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Дефекты термической обработки и меры их предупреждения.

Дефекты при отжиге могут возникать вследствие неправильного хода нагрева, применения слишком высоких или слишком низких температур, чрезмерной продолжительности нагрева, из-за неподходящей атмосферы в печи и неправильного режима охлаждения.

Недогрев– дефект, образующийся при нагревании стали до температуры ниже критической, что приводит к снижению ее прочности, твердости и пластических свойств. Этот дефект устраняется отжигом или нормализацией с последующей повторной термической обработкой.

Перегрев – дефект, являющийся следствием нагревания стали до температуры намного выше критической или чрезмерно большой выдержки при заданной температуре. Из-за перегрева получается крупноигольчатый мартенсит, механические свойства которого ниже мелкоигольчатого. Перегретую сталь отжигают и вновь подвергают закалке.

Окисление и обезуглероживание – дефекты, являющиеся результатом химических реакций, происходящих при нагреве стали между поверхностным слоем металла и кислородом окружающей среды. Эти процессы оказывают отрицательное влияние на конструктивную прочность изделий, приводят к потерям металла на угар, обуславливают необходимость увеличение припусков для последующей механической обработки. Применяют ряд способов предохранения стальных изделий от окисления и обезуглероживания при нагреве (нагрев в печах с контролируемой атмосферой, нагрев в расплавленных солях, нагрев в ящиках наполненных чугунной стружкой и т.п.).

Коробление и образование трещин – наиболее распространенные дефекты, являющиеся следствием возникновения в деталях больших внутренних напряжений, связанных с изменением их объема при закалке. Объемные изменения и сопровождающее их внутренние напряжения обусловлены двумя причинами. Первая причина – быстрое и резкое охлаждение изделий при закалке, в результате чего объем их различных слоев изменяется неравномерно. Другая причина появления закалочных трещин и коробления – изменение объема изделий при превращении аустенита в мартенсит. Из всех структурных составляющих стали, аустенит имеет наименьший объем, а мартенсит — наибольший. Так как при закалке аустенит переходит в мартенсит не одновременно по всему сечению изделия, в нем возникают внутренние напряжения. В тех местах изделия, где внутренние напряжения выше предела прочности стали, появляются трещины. Если внутренние напряжения значительны, но не достигают предела прочности стали, происходит коробление изделия.

Одним из способов уменьшения внутренних напряжений при закалке является предварительная подготовка изделия путем – отжига, нормализации или высокого отпуска. Весьма эффективный способ уменьшения внутренних напряжений – медленное охлаждение изделий при температурах превращения аустенита в мартенсит.

Недостаточная твердость – такой дефект получается в результате недогрева или недостаточно быстрого охлаждения изделия при закалке. Этот дефект исправляется правильной повторной закалкой, перед которой отжигом, нормализацией или высоким отпуском снимаются внутренние напряжения.

Термическая обработка чугуна.

Предыдущая22232425262728293031323334353637Следующая

Термическую обработку чугунов производят с целью снятия внутренних напряжений, возникающих при литье и вызывающих с течением времени изменением размеров и формы оливки, снижения твердости и улучшения обрабатываемости резанием, повышения механических свойств.

Отжиг чугуна.

Отжиг для снятия внутренних напряжений. Этому отжигу подвергают чугуны при следующих температурах: серый чугун с пластинчатым графитом 500-570 ºС; высокопрочный чугун с шаровидным графитом 550-650 ºС; низколегированный чугун 570-600 ºС; высоколегированный чугун 620-650 ºС. Скорость нагрева составляет примерно 70-100 град/час, выдержка при температуре нагрева зависит от массы и конструкции отливки составляет от 1 до 8 часов. Охлаждение до 200 ºС (для предупреждения возникновения термических напряжений) медленное, со скоростью 20-50 град/час, что достигается охлаждением отливки вместе с печью. Далее отливки охлаждают на воздухе. Результатом этого вида отжига является снятие внутренних напряжений, повышение вязкости, исключается коробление и образование трещин в процессе эксплуатации.

Смягчающий отжиг (отжиг графитизирующий низкотемпературный) проводят для повышения обрабатываемости резанием и повышения пластичности. Его осуществляют длительной выдержкой при 680-700 ºС (ниже точки А1). Время выдержки для серых чугунов 1-4 часа, для ковких чугунов до 60 часов. Охлаждение медленное для деталей сложной конфигурации и ускоренное для деталей простой формы. В результате этого отжига в чугуне увеличивается количество феррита.

Отжиг графитизирующий, в результате которого из белого чугуна получают ковкий чугун.

Нормализация(серого и ковкого чугуна) при температуре 850-950 ºС. Время выдержки должно быть достаточным для насыщения аустенита углеродом (1 -3 часа). Охлаждение ускоренное, чтобы аустенит смог превратится в перлит и чаще всего осуществляется на воздухе. В результате нормализации получается структура перлит + графит и повышается прочность и износостойкость. После нормализации для снятия внутренних напряжений применяется высокий отпуск при 650-680 ºС с выдержкой 1-1,5 часа.

Закалка и отпуск чугуна.

Для закалки чугун нагревают до температуры 850-950 ºС. Время нагрева обычно составляет от 1 до 3 часов (полное растворение углерода в — железе). Охлаждение осуществляется в воде или масле. При закалке аустенит превращается в мартенсит или троостит + графит. После закалки проводят отпуск при температуре 200-600 ºС. В результате повышается твердость, прочность и износостойкость чугуна.

При изотермической закалке чугун нагревают и выдерживают от 10 до 90 минут, после чего охлаждают в расплавленной соли при 200-400 ºС. В результате этого аустенит распадается с образованием структуры игольчатого троостита + графит. Изотермическая закалка позволяет повысить твердость и прочность, сохраняя пластичность.

Поверхностная закалка с нагревом поверхностного слоя кислородо-ацетиленовым пламенем, ТВЧ или в электролите. Нагрев до 900-1000 ºС. Охлаждение в воде, масле или масляной эмульсии. При поверхностной закалке в поверхностном слое образуется мартенсит + графит или троостомартенсит + графит. Отпуск при 200-600 ºС, охлаждение на воздухе. В результате повышается твердость, прочность и износостойкость поверхностного слоя при наличии мягкой сердцевины.

Старение чугуна.

Для стабилизации размеров литых чугунных деталей, предотвращения коробления и снятия внутренних напряжений применяют старение.

Различают два вида старения: естественное и искусственное. Естественное старение осуществляется на открытом воздухе или в помещении склада. Изделия после литья выдерживаются в течении 6-15 месяцев. При естественном старении снижение напряжений в отливках составляет 3-10 %.

Искусственное старение осуществляется при повышенных температурах; длительность несколько часов.

Нагрев до температуры 550-570 ºС со скоростью 30-60 ºС в час, выдержка при этой температуре 3-5 ч и охлаждение вместе с печью до 150-200 ºС, с последующим охлаждением на воздухе.

Виды отжига

По наличию или отсутствию фазовой рекристаллизации металла эта операция делится на отжиг первого и второго рода. При первом фазовая рекристаллизация не наступает или происходит частично, однако сталь все равно приобретает требуемые свойства (снижается твердость, увеличивается вязкость), а качество ее поверхности становится выше: устраняются очаги окалины, а также следы валков прокатного стана и другие дефекты.

Отжиг второго рода вызывает кардинальные изменения структуры металла: нагрев ведется до температуры на 20…50℃ выше, чем точка начала размягчения (рекристаллизации). При этом важно не перегреть металл, иначе эти изменения станут необратимыми, что отрицательно скажется на качестве изделия, которое будет подлежать переплавке.

Также отжиг делят на полный или неполный. В первом случае сталь нагревают выше предельных показателей, выдерживают строго в течение указанного времени, а затем неукоснительно придерживаются схемы охлаждения. Это позволяет получить металл с точно заданными характеристиками. При неполном варианте температуру нагрева до верхнего критического значения не доводят, а требования по выдержке и времени охлаждения не столь строги.

Особые виды отжига

Отдельно выделяют изотермический отжиг, во время которого металлоизделия:

- нагреваются до аустенитного состояния;

- быстро охлаждаются до +660…+680°C;

- выдерживаются при этой температуре до превращения аустенита в перлит;

- охлаждаются в нормальных условиях – без камер или каких-либо иных установок.

Отжиг изотермического типа – наиболее быстрый и действенный способ придать металлу нужные свойства, однако подходит он не для всех сплавов. Эта технология была разработана для легированных и нержавеющих сплавов, с высокой концентрацией хрома, жаростойких сталей. Эффективнее всего обрабатывать таким образом небольшие изделия, заготовки для изготовления разнообразных инструментов, штамповки.

Рекристаллизационный отжиг позволяет избавиться от последствий предварительной обработки (механической или термической): снять наклеп, убрать другие нежелательные дефекты. Таким образом обрабатывают как небольшие детали, так и проволоку, листовой, трубный, сортовой прокат. Операция заключается в:

- нагревании металла до тех пор, пока температура не превысит предел рекристаллизации на 100…200°C;

- выдержке в том же температурном режиме;

- медленном постепенном охлаждении.

Диффузионный отжиг заключается в экстремальном нагреве металла до показателей, значительно превышающих предельные точки. Метод подходит для сплавов со сложной легирующей композицией, а также с легкоплавкими соединениями в составе. Технология очень эффективная, позволяет получить металл высокого качества. Однако она требует полного контроля над процессом, так как перегретая и пережженная сталь может частично или полностью утратить все полезные свойства и не будет пригодна к дальнейшим операциям.

Возможные дефекты, вызываемые отжигом

Технология отжига выверена десятилетиями практики, и появление дефектов возможно преимущественно при нарушении режима нагрева или других условий работы. Если температура в печи слишком высока (перегрев), в структуре стали начинают образовываться слишком крупные зерна. А если температурные показатели приближаются к точке плавления (пережог), в молекулы металла приникает кислород, запускающий процессы активного окисления. Если перегрев исправляется повторной термической обработкой, то пережог приводит к необратимым изменениям в металлической структуре, что делает изделие непригодным к дальнейшему использованию.

Излишне активное пламя также вредит отжигаемому металлу: на его поверхности появляется окалина – слой из смеси окислов железа. Использовать сталь с окалиной невозможно – возникнут неизбежные проблемы с последующей обработкой, а удаление этого слоя дробеструйным методом или операцией травления приводит к повышению ресурсоемкости: повышенному расходу сил, времени, материалов.

Вредно и обезуглероживание – итог воздействия на отжигаемый металл кислорода. Во время него на поверхностном слое образуются микротрещины, происходит комплексная деформация поверхности.

Отжиг или нормализационный отжиг?

Ошибочно эти две операции – отжиг и отжиг с последующей нормализацией – отождествляются друг с другом, однако на самом деле это две разные процедуры. Ключевое отличие между ними – наличие этапа нормализации во втором случае. Эта дополнительная стадия гарантирует получение показателей прочности и вязкости в среднем на 10% выше, чем аналогичные параметры металла, который прошел только традиционный отжиг. Это объяснимо законами физики: медленное охлаждение стали на воздухе способствует разложению аустенитной фазы в нижнем интервале температур и, как результат, увеличение перлитной составляющей. Это существенно улучшает эксплуатационные характеристики продукции.

Нормализационный отжиг (так называют совокупность двух операций) несколько уступает закалке и классическому высокотемпературному (выполняемому при +550℃) отпуску: механические свойства металла на выходе ниже. Однако технологический процесс значительно менее трудоемок, а по сравнению с процедурой закалки нормализация вызывает меньше тепловых деформаций металла.

Используемое оборудование

Нагрев металла осуществляется в:

- камерных печах (источник тепла может быть открытым или закрытым);

- индукционных печах;

- газопламенном оборудовании.

Операция может проходить в естественных условиях ли в защитной среде (присутствие химически инертных газов или вакуум).

Изотермический отжиг несколько отличается по технологии: он может проводиться не только в печах, но и в рабочих резервуарах с расплавами металлов, солей или других рабочих сред.

Доставка изделий в печь или ванну и из них выполняется на специальных тележках, движущихся по рельсам. Остужение металла осуществляется на них же. Погрузка деталей на тележки и снятие с них производится мостовыми кранами, манипуляторами, талями, а в случае небольших объемов производства – вручную.

Повторная закалка

Cтраница 1

Повторная закалка после нагрева при 780 в течение 15 мин.

[2]

До повторной закалки отжигом, нормализацией или высоким отпуском снимаются внутренние напряжения. Неравномерное охлаждение поверхности изделия во время закалки, наличие окалины и загрязнений, соприкосновение изделий друг с другом в процессе охлаждения приводят к пятнистой закалке — неравномерной твердости по всей поверхности изделия. Поэтому в процессе нагрева изделия необходимо защищать от образования окалины, перед закалкой их следует очищать. Способ охлаждения должен быть оптимальным.

[3]

При повторной закалке прокаливаемость не увеличивается, так как каждая последующая обработка снимает результаты предыдущей.

[4]

Перед повторной закалкой инструменты нужно отжигать.

[5]

При повторных закалках полуфабрикатов из сплавов Д1, Д16, В95 толщиной менее 5 мм продолжительность нагрева в селитровой ванне может быть сокращена до Гмин. Для полуфабрикатов из указанных сплавов и сплавов АВ, AKG, АК8, АК4, АК4 — 1 толщиной более 5 мм время выдержки при всех видах нагрева может быть сокращено вдвое.

[7]

Дефект исправляется повторной закалкой.

[8]

ВТМО, после повторных закалки и пластической деформации; теоретически и экспериментально доказано, что наследование свойств происходит, если после высокотемпературной деформации охлаждение фиксирует полигонизи-рованную субструктуру, развивающуюся либо в ходе деформации, либо во время последеформационной выдержки, а образование даже частично рекристализованной структуры исключает наследование упрочнения ввиду ее нестабильности и завершения рекристализации при нагреве для повторной закалки.

[9]

Измельчение зерна при повторной закалке связано с процессами рекристаллизации аустенита, который подвергнут фазовому наклепу при обратном превращении.

[11]

Термически упрочненные рельсы подвергаются повторной закалке головки с использованием тепла от сварки путем принудительного ее охлаждения воздушноводяной смесью или воздухом. Кроме закалки головки, рельсы, термически обработанные и стандартного производства, в местах сварки проходят нормализацию подошвы с применением контактного нагрева на электрических установках. При использовании этого способа во избежание местного перегрева и поджогов металла необходимо строго следить за чистотой и плотным зажатием контактируемых поверхностей — электродов и подошвы рельсов.

[12]

Указанный режим обработки перед повторной закалкой ( е) неприменим для предварительно перегретой стали, имеющей в структуре ледебуритную эвтектику.

[13]

Для устранения повышенной хрупкости производят повторную закалку стали по нормальному режиму нагрева.

[14]

Этот дефект может быть устранен повторной закалкой после нагрева данной стали при оптимальной температуре.

[15]

Страницы:

1

2

3

4