Установка боковых поликарбонат стекол своими руками.

Сегодня запись пойдет о установке боковых «пластиковых» поликарбонатных стекол на ваз 2107 «цербер» команды AkAn Motor Tech.

Я как всегда не искал легких путей, и пошел самым трудоемким, дорогим, но и правильным как с технической точки зрения, так и эстетически. ИМХО!

В этой вроде бы банальной процедуре есть несколько подводных камней

Наверно часто наблюдали трещинки около заклепок? и появлялись они не сразу? с каждым разом все больше и больше.

Особенно на самом популярном варианте, зафигачить прям сверху на рамку, на гермет, а гермет размазать пальцем

Дело в том что если садить стекло на стекольный гермет, он дает усадку, тянет стекло а тугая посадка клепки просто раздавливает пластик, деваться то ему некуда «дырка узкая» + вибрации кузова

Как вариант делать отверстие под заклепку с «просадкой» чуть большего диаметра, и обязательно через шайбу с обратной стороны

Как заинсталил это я

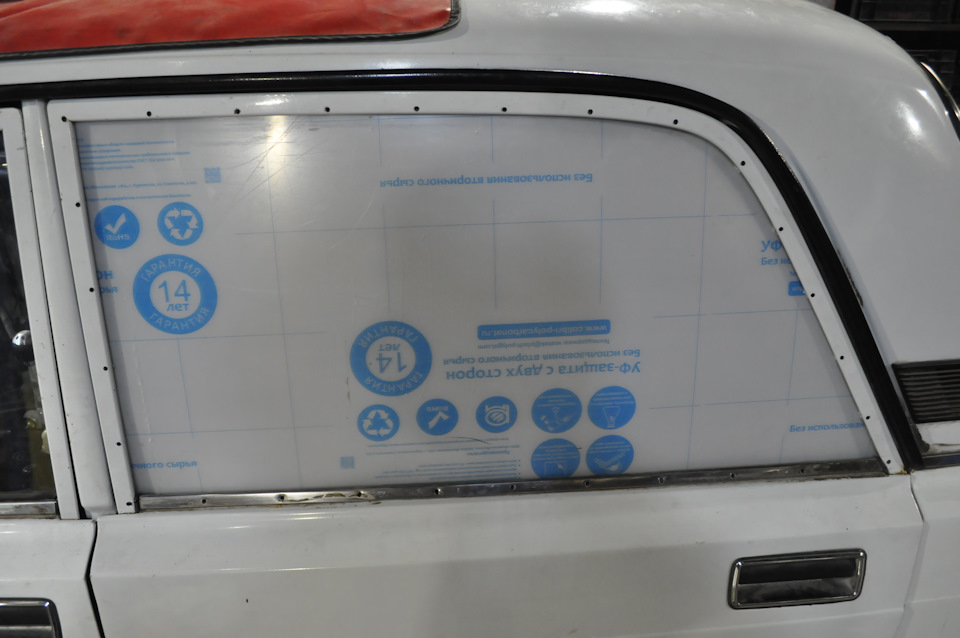

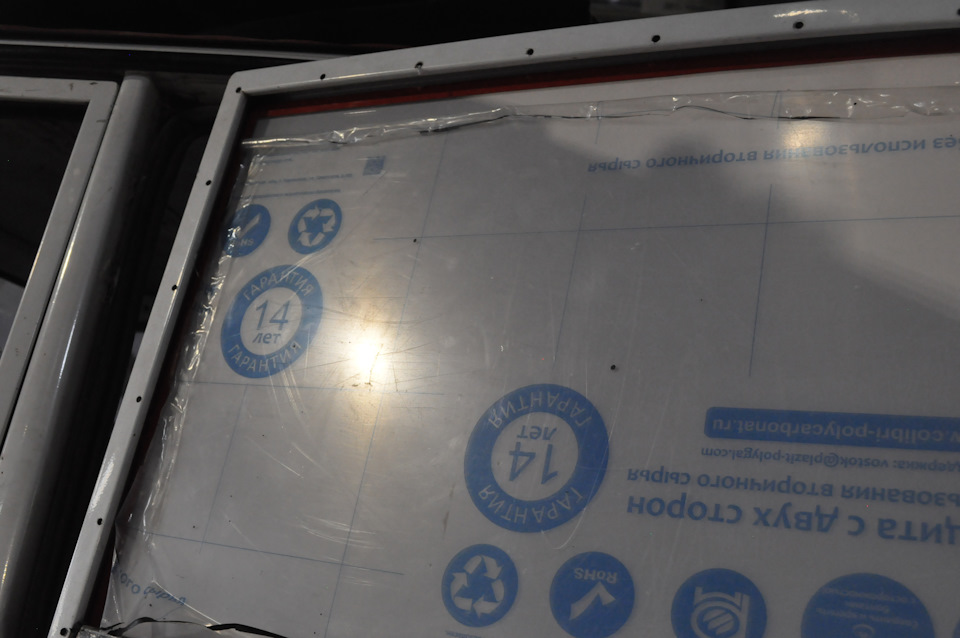

На всех этапах защитную пленку НЕ СНИМАЕМ!

1) Снимаем штатные стекла/резинки

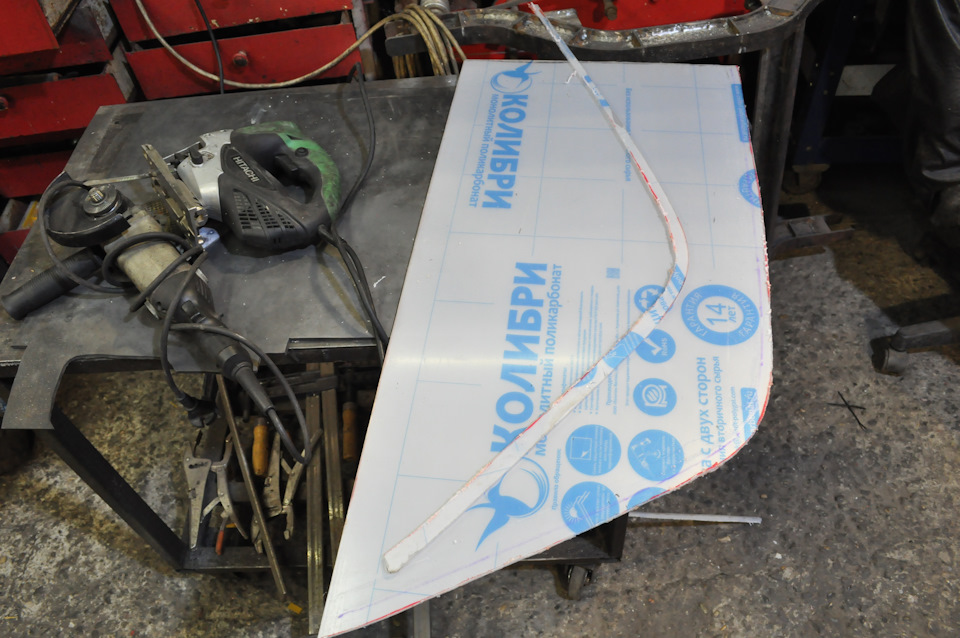

2) Внимательно и вдумчиво, перепроверяя размечаем стекло, так, что бы оно входило с легким натягом во внутренню рамку

3) Обрезаем лишнее

4) Примеряем ( да тут надо покорячится, и делать все аккуратно ) скорее всего придется еще поподгонять несколько раз, чтоб стекло не становилось «пузырем», но лучше потихоньку отрезать, чем думать, как наростить

5) Размечаем / Сверлим отверстия ( в моем случае межцентровое 80 мм, начиная от вверхнего левого угла )

6) Прям по месту рамки обрезаем контур защитной пленки стекла, наносим праймер для вклейки стекол. Наносим на внутреннюю часть рамки двери праймер.

6) вы можете нанести герметик, нооооо. пока вы запихнете стекло… плюс наносить везде скотч. короче скорее всего гермет будет по всему авто, кроме рамки😆 По сему я взял 2х сторонний скотч 3м 10мм шириной, наклеил его на стекло, пленочку с него НЕ СНИМАЛ

7)После впихивания стекла в рамку, снимаем пинцетом пленку

10) Радуемся результату!

Вот такой вот альтернативный способ установки боковых поликарбонатных стекол

Всем спасибо за внимание!

Самая оперативная инфа о постройке и разработках команды в группе ВК AkAn Motor Tech

Менее оперативная)))) но с красивыми фоточками… инста #Akan161

[33] Худеем или поликарбонат мне в двери.

Здарова автоспортсмены и их болельщики!

Что-то не идёт мне муза рассказать, чтобы про две последние гонки этого сезона. Да и вас, наверное уже утомил фоточками, видео и рассказами как всех победили. А про машину не слово…

Ну что же, исправляюсь:

——————————————————————————————————————————————

Возвращаемся к сборке автомобиля, ведь я ещё многое не упомянул из этой славной истории. По хорошему эта запись должна идти до покраски кузова, т.к. мне низ задних дверей тоже подкрашивали, ибо там были небольшие завалы от камней. Но да ладно, вроде как на логику постройки машины не влияет.

Пока автомобиль очень медленно и не спеша «разбирался» механиками, я решил не терять время и взяться за вклеивание поликарбоната вместо стекол, заодно позаниматься облегчением дверей.

Снял все двери с машины и увез их к себе в гараж. Подготовился считать облегчение. Купил новые напольные весы с точностью до 0.1 кг, (дома старые как раз сломались). Поликарбонат уже был: у Саши Дуденкова Racer66 на его восьмерку ушло ровно пол листа, вторая половина листа ждала меня.

Понеслось.

Хочу заметить, это масса дверей уже с гоночными- легкими обивками. Стандартные весят около 5 кг, а эти я даже не смог взвесить, но не больше 0,8 кг.

Дальше происходил очень долгий процесс, которым я занимался не спеша в течение месяца:

— полная разборка всех дверей с удалением уплотнителей, резинок и электрики

— очистка дверей от наклеек и старого засохшего клея (одно из самых долгих занятий)

— подготовка шаблонов для пластиковых окон

— вырезка самих окон лобзиком (использовал лезвие по металлу)

— закругление краев и сглаживание углов пластика

— дальше расчертил края под праймер (основа для стекольного клея)

— матировал поверхности рамки двери и пластика

— нанесение монтажного скотча и обезжиривание поверхности;

— покраска праймером (дал высохнуть);

— нанесение клея на поверхность рамки двери;

— вклеивание стекол (сразу убрал лишний клей);

— удаление остатков клея и монтажного скотча;

— сбор обшивки и ручки.

Дверь готова к вклейке поликарбоната.

Почему вклейка, спросите вы… Всё просто, отвечу я. Борьба за вес и простота конструкции! Разные направляющие, резинки и уплотнители стекол — все это весит немало. Плюс безопасность: при жестком уборе в вас не полетят мелкие стекла. Даже больше скажу — пластик, скорее всего, даже не отпадет, а просто изогнется. Но есть и один минус: если пластик всё-таки отпал, то в поле быстро починиться не получится. Хотя новое стекло вставить тоже не легко.

Вес дверей до облегчения — 93,3 кг. Не забываем добавить вес сток обивок — это уже примерно плюс 97 кг.

После облегчения получается 71,7 кг.

Итого (немного округлим): минус 25 кг. Вполне хороший результат!

Не забываем, что у нас хетчбек, есть ещё задняя дверь. Там есть дворник, моторчик дворника, замок двери, обшивка и, конечно, стекло. Тут столкнулся с проблемой: не смог всё это взвесить, потому что кроме замка у меня, по сути, всё было удалено ещё до переделки машины.

Однако за счет одного стекла — минус 2.8 кг. Если взять все запчасти с замка, дворник, моторчик, один газовый упор, обшивку и часть проводки, то легко наберется около 7 кг. Условно получается ещё минус 10 кг.

Отлично! В весе выиграл целых 35 кг за счет данных манипуляций.

Дальше был выбор нового АКБ, я сразу подумал, надо и тут облегчить автомобиль. Купил самый мелкий аккумулятор, который мне подходил, при этом характеристики почти не страдали, Varta Blue Dynamic, 52А/ч пусковой ток 470 ампер. Удалось взять по старому курсу да ещё и со скидкой, ценник получился в районе 3100р., ровно через неделю Варта стала стоить около 6 т.р. По сравнению со стандартным, немного характеристики пониже, но у меня машина храниться в тепличных условиях, а на гонках, если сильные морозы, то просто прогревается чаще.

Взвесил все аккмуляторы какие были под рукой.

Берем мозг и считаем, за счет АКБ ещё минус 3,4 кг.

Переносить АКБ в багажник не стал, много гемора из-за этого: переделывать электрику, тянуть толстые длинные провода (которые опять же не легкие) и надеяться, что не будет проблем с зимним пуском. А перенос веса не сильно повлияет, АКБ у калины находится в нормальном месте, практически в базе автомобиля прямо у моторного щита, значит не так влияет на управляемость, как например у 2108, у которой АКБ стоит сразу за левой фарой.

А ещё, на лето можно ставить совсем мелкий АКБ, в районе 5 кг, правда такой стоит очень дорого (12-15 т.р.), но если посмотреть, что это цена ещё лишних 8-9 килограмм, то вполне нормально.

——————————————————————————————————————————————

Такими «гоночными» способами можно снять с калины порядка 38 килограмм. Причем весь это вес располагался достаточно высоко, что напрямую влияет на центр тяжести калины.

Ах да, не нашел фотки как выглядел поликарбонат снаружи после установки, поэтому фоточка такая.

PS: сколько итоговый вес автомобиля? — это мой секрет :DDD

Конечно в регламенте есть ограничение на минимальный вес автомобиля, но организаторы и составители ТехТребований забили на его проверки и в течении всего сезона ни разу не взвешивали автомобили участников. Особенно забавно было когда участвуют 2108 с 16 мотором, при таком конфиге без балласта не обойтись, но все молчат и всем пофигу. Вот и мы решили не обращаться внимание на этот пункт ТехТребовании…хотя в любой момент смогли бы соответствовать ему.

PS2: вспомнил, до всех манипуляций с облегчением, задние двери уже были без механизма стеклоподъемника, т.е. 2кг точно можно к первоначальному весу добавлять.

Так что общее облегчение, относительно стока — около 40кг!

Головной свет фар, часть 5: обзор и сравнение поликарбонатных стекол

Я решил всё же вернуться к теме поликарбонатных стекол, чтобы немного внести ясности по поликарбонатной продукции разных производителей, с которыми я лично имел дело. Это не реклама и не антиреклама, это насколько возможно объективный обзор и отзыв, основанный только на фактах, насколько возможно подкрепленных очевидными доказательствами в виде сравнительных фото.

Я не буду сравнивать особенности заказа, переговоров, оплату, пересылку и т.д. потому что это несравнимые вещи, www.lensglass.ru находится в другой стране, а valera19747474 — в одном городе со мной.

Я буду сравнивать только продукты, их качества и соответствие моим ожиданиям.

Итак, по порядку, по возрастанию важности:

1. Прозрачность стекол.

Оба изделия вполне себе прозрачны, я визуально не смог определить, что какое-то стекло мутнее или прозрачнее.

Питерское стекло при ближайшем рассмотрении выглядит с бОльшим количеством искажений. Это видно только при ближайшем рассмотрении глазами, камерой не передается ничего такого. Это может вызвать нежелательное преломление или излишнее рассеивание (с которым я и борюсь установкой этих стекол) пучка света из линзы, а может и не вызвать. Лишней засветки на тестовом экране я не заметил, так что я бы сказал искажения в преломлении не самый существенный недостаток этих стекол.

Толщина стекол — уже более существенное различие. Питерские стекла оказались гораздо тоньше, чем в их рекламе. В рекламе стекол они заявляют, что базовые стекла они формуют из листа толщиной 3 мм, усиленные — из листа 4 мм. Я заказывал усиленные стекла, из листа 4 мм. После получения, я померял эти стекла, хорошо если они были 3.4 мм толщиной. На мой вопрос «Как так?» www.lensglass.ru ответил: «Поликарбонат растягивается при формовке». Ну допустим, он действительно растягивается…

Но тогда встречный вопрос: а почему минские стекла не растянулись при формовке, и их толщина осталась заявленной, равной 4 мм?

Более того, минские стекла были ощутимо тяжелее в руках на ощупь. Весами не мерял, но взять в руку одно стекло и взять в другую второе — разница будет сразу ясна.

4. Крепление стекол на фару

www.lensglass.ru изначально позиционирует крепление своих стекол на гермет и только на гермет. На мой робкий вопрос, «а как насчет оригинальных креплений на скобы?» я получил ответ, «Нет, мы так не делаем». Как следствие, на кантике стекол нет ничего, чтобы предусматривало их крепление штатными скобами.

Монтаж на гермет меня не устраивал никоим образом, поэтому я все же попробовал способ крепления на скобы:

1) выпилить небольшое углубление в кантике по краю стекла, чтобы скоба не соскакивала.

2) подогнуть скобу пассатижами, чтобы она лучше прижимала стекло к уплотнителю.

Даже что-то получилось и стекло надежно держалось.

Второй нюанс: это сколько ж нужно положить гермета для крепления стекла, если последовать рекомендациям производителя, положи слой под уплонитель, чтобы он приклеился к корпусу, положи гермет на уплотнитель, чтобы стекло приклеилось к уплотнителю. Достать уплотнитель — стекло сильно утопится внутрь.

Минские стекла предлагались сразу с расширенным кантиком, и уже готовым пропилом под скобы, и успешно поставились на фару без танцев с бубном.

Размер стекол — это пожалуй самый крупный недостаток питерских стекол.

Они — МАЛЕНЬКИЕ.

Они маленькие по всем измерениям: длине, ширине и толщине.

И это просто печаль печальная.

Малая толщина стекла (не толщина материала, а толщина изделия):

Малая толщина влечет за собой то, что стекло просто упирается в пластиковую декоративную рамку, вплоть до того что обжимая стекло скобами можно сломать крепления этой рамки (одно у меня точно треснуло). Также это влечет плохую герметизацию.

Ну и сравнение размеров стекол, которые сформованы разными производителями с одних и тех же Hella-вских стекол.

Малая ширина влечет за собой то, что декоративная резинка плотно сидящая на оригинальном силикатном стекле, на этом стекле просто болтается.

Малая длина — самый большой косяк этого стекла, появляется очень некрасивый зазор между поворотником и фарой. И если зазор между капотом и фарой мало кому интересен, то зазор между поворотником и фарой сразу привлекает внимание, и это внимание — далеко не здоровое.

Минские стекла оказались на порядок лучше в плане соответствия размерам оригинальному стеклу. Я не могу сказать, что стекло стало просто идеально и не хуже родного силикатного, но когда есть с чем сравнить — выбор очевиден.

6. Маркировка стекол

Питерские стекла имеют неоспоримое преимущество: маркировку DCR, которая якобы идет разрешающей для использования ксенона в фарах, укомплектованных этими стеклами. Для РФ скорее всего это неоспоримое преимущество, потому что там имеют за ксенон, и могут отыметь даже просто остановив машину «для проверки документов» или еще чего-то.

В РБ это не так актуально: у нас пока на ксенон обращают внимание только на техосмотре. Но на ТО эта надпись бесполезна: без автокорректора фар с ксеноном нельзя пройти ТО. Возможно я успею оборудовать машину автокорректором пока она будет в моем владении 🙂

На минских стеклах маркировки нет, но у меня в планах сделать клеймо и таки поставить ее.

В общении с изготовителем www.lensglass.ru и моем недоумении\негодовании размерами стекол и толщиной, я получил ответ:

и тут самое интересное:

Я если честно слегка охренел от такого ответа.

Т.е. я должен решить технологическую задачу, заплатить за изготовление изделия, а вы будете на этом зарабатывать? Или вы должны придумать, как улучшить качество своих изделий и расширить рынок?

Судя по недавним постам других владельцев А6, например этому, ребята еще никак не смогли продвинуться вперед от «достигнутого» и таки вынужденно остановились на нем. Прошел почти год, а они как клепали (простите, формовали) уменьшенные стекла — так и клепают.

Пожалуй самый главный фактор, на который вообще сейчас смотрят.

Год назад стекла от lensglass с доставкой в РБ стоили около 60$, сейчас эта цена стала еще ниже за счёт курсовых разниц. Минские стекла стоили дороже, но мне было очевидно за что платить.

И кстати, питерцы где-то в обсуждениях вконтакте говорили что мол «скидка начинается от 5 комплектов». Заказал 5 комплектов за раз (чтобы раскинуть доставку ТК на все 5 комплектов, и по итогу и себе удешевить, и заинтересованным помочь), про скидку не было ни слова. Не то чтобы я много сэкономил, но тоже осадочек остался.

Ключевые критерии, я надеюсь, подробно и понятно осветил.

Несмотря на все различия: оба образца выполняют свою первичную функцию «улучшения света» на отлично. А эстетика и ее цена — это персональный выбор каждого.

Выбор за вами 😉

Надеюсь было интересно и полезно.

Альтернативная оптика своими силами. Часть 1 — изготовление прозрачных стекол из поликарбоната.

Здравствуйте, описанная работа выполнялась для реализации одного из этапов воплощения в жизнь идеи фото которой представлено ниже, но давайте обо всем по порядку.

Меня, с момента покупки авто не совсем устраивало качество света фар, и очень хотелось эту ситуацию изменить. Казалось бы, ну поставь линзы хорошие в ближний, да и радуйся (комплектация с заводским ксеноном, так что проблем с рифлением на внутренней стороне стекла не было). Но это слишком просто, это как у всех, а я так не умею=).

Созрел план зарядить линзу и в дальний, даже нашел на драйве попытки исполнить нечто подобное, но к счастью, дальше экспериментов с гипсом дело не пошло (в хорошем смысле, дружище ты не представляешь, сколько времени и денег ты сэкономил=)).

На YouTube куева гора роликов на тему вакуумной формовки, где реальные пацаны, делают стекла на свои машины дома на кухне с помощью духовки и пылесоса, увидев такое не вольно возникает мысль: Пфффф, да там делов та по …уйне, щас все будет. Скажу честно, так и сам подумал сначала, но не долго я прибывал в плену иллюзий))). Итак начнем:

1/ Необходимо было сделать болванку по которой в дальнейшем и будут формоваться стекла, так как проблем с наличием оборудования я не испытываю, то грех им не воспользоваться. Стекло фары было взято у соседа (Саша спасибо тебе огромное), предварительно размечено, и отсканировано с помощью 3D сканера, по полученным профильным/контрольным линиям была построена трехмерная модель стекла. Так как формовка происходит по позитивной модели, в трехмерке было проведено эквидистантное смещение формообразующей поверхности на толщину листа (3 мм.)

2/ Болванку резал на фрезере, так как фрезер у меня 3-х осевой пришлось найти такое расположение модели что бы при обработке отсутствовали отрицательные углы, после нахождения такого положения стали понятны габариты заготовки. В качестве материала заготовки был выбран МДФ, лист разрезался на части нужного размера и склеивался солярным ПВА, клеил частями с промежуточной сушкой под прессом.

3/ Фрезерование, сначала черновая обработка для удаления всего лишнего, потом чистовая.

4/ Далее было необходимо отделить собственно болванку от оставшегося куска заготовки, для этого взял у мамы в аренду цепную пилу и превратил о статки прямоугольника в ХЗугольник, потом болгаркой с отрезным кругом выполнил направляющий пропил. Далее была пила, пилили долго, болванка стояла в курилке и кому становилось скучно мог не много попилить).

И где та на этом этапе, вконтакте в группе по W208, была размещена радостная весть, мол, СДЕЛАЛИ! В Питере, ребята СДЕЛАЛИ!, ***ядь подумал я, ну сам виноват, все затянул, и впал в отчаяние.=) Спустя какое та время у них был пост с фотографиями изделий, я задал несколько наводящих вопросов, получил на них несколько неразвернутых ответов.

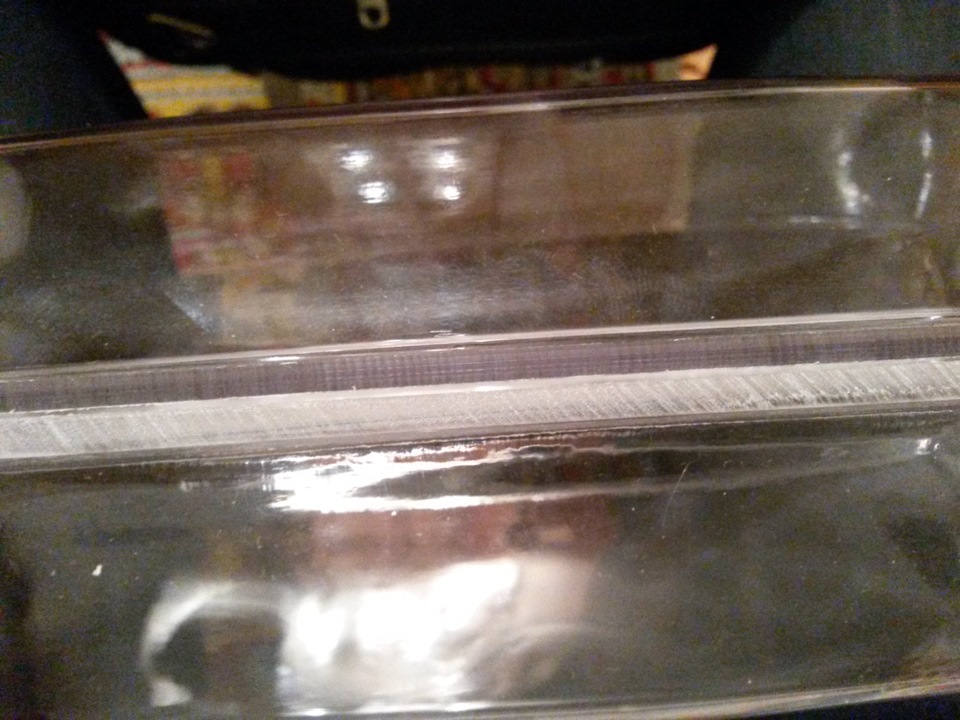

Единственное что мне не понравилось это радиус у основания стекла, после формовки он будет оставаться всегда, и чем больше толщина листа формуемого материала, тем больше его будет заметно, частично его убрали фрезером, при отпиливании стекла.

А дальше у нашей организации случился веселый переезд, сначала одни, потом другой и было вообще не до стекол фар))), когда все наладилось спустя какое та время процесс возобновился.

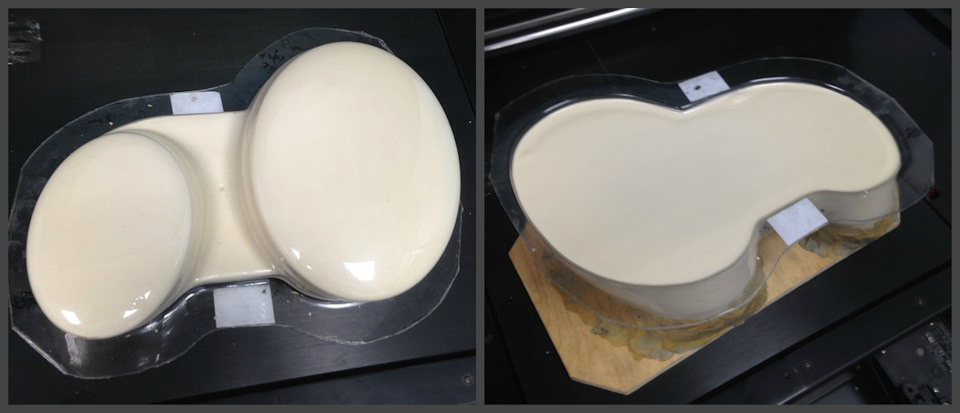

5/ Мне не давала покоя тема с радиусом у основания стекла после формовки, было принято увеличить толщину болванки путем приклеивания пары листов МДФ с последующей обрезкой лишнего, таким образом увеличив толщину болванки радиус от формовки был смещен ниже.

6/ После того как болванки были изготовлены начались испытания, так как опыта не было, а геометрия стекла вызывала некоторые сомнения в быстром успехе, вместо поликарбоната был куплен полистирол (это конечно абсолютно разные материалы, то что бы подержать процесс в руках вполне подойдет + стоит он гораздо дешевле). Полистирола было переведено уйма, фото горы отходов к сожалению нет, но можете поверить мне на слово). После того как на полистироле был получен положительный результат (фото ниже) был куплен лист монолитного поликарбоната толщиной 3 мм и начался поиск режимов уже для него, так благополучно уничтожили примерно половину листа)), но режимы нашли и это мог бы быть конец истории, но результат был далек от идеала с оптической точки зрения фото ниже.

Эти полоски следы стыков листов МДФ, решили что это из-за клея и из-за МДФ (под вакуумом и температурой болванка прогибается и стыки отпечатываются на стекле). Это было ФИАСКО Братан, хотелось сжечь болванки в нашей печке на 1750 С)))), но вместо этого был взят очередной таймаут на подумать.

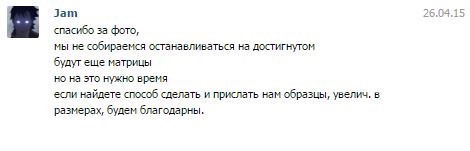

7/Во время одной из уборок был найден видимо стратегический запас немецкой полиуретановой смолы Biresin G46 купленной еще при Царе Горохе (лет 8 назад), проведя мероприятия по ее реанимации и убедившись в ее работоспособности возникла идея сделать болванку из этого материала, но для этого была нужна форма куда можно было бы смолу залить, вышли из ситуации очень просто, отжали стекла на болванках из МДФ, и уже в них залили смолу.

Одновременно с этим был закончен проект по изготовлению оснастки для литья кастомных масок на Infinity QX70 (www.drive2.ru/b/470933200756015580/) и с легкой руки Тимура появился эскиз с которого начался этот пост.

8/ После полимеризации смолы необходимо было извлечь болванку. Несмотря на то что поверхность формы была предварительно обработана разделителем, расставаться с отливкой форма не торопилась, пришлось разрезать форму газовым паяльников и с помощью сжатого воздуха и монтажки извлечь болванку.

9/ Померил толщину на отрезанной части формы.

Переменная толщина объясняется высотой болванки и физикой процесса вакуумной формовки. Не смотря на это изделие очень прочное, молотком его не разбить.

10/ Болванки были доработаны, я добавил уступов которые присутствуют на оригинальном стекле (опорная поверхность уплотнительной резинки) и которые были не ярко выражены на болванках из МДФ из-за того что радиусных фрез диаметром 3 мм с вылетом 100+ у меня не было. По обработке, материал прекрасно режется/шкуриться/ полируется, просто песня, при этом очень прочный, чем та напоминает модельные плиты Lab850 в плане обработки (из них КАМАЗ делает стержневые ящики для формовки стержней для литья).

11/ первые испытания новых полиуретановых болванок прошли в целом хорошо, поверхность отжатой детали была ровная, однако после 3-х проб подряд на лицевой поверхности болванки возникло вздутие, вскрыв его был обнаружен не полимеризовавшийся материал основы, тут скорее всего хренова перемешал компоненты ну или 8 лет забвения смолы дали о себе знать (а это очень много для таких материалов, она могла в принципе отказаться полимеризоваться). Для того что бы понять единичный это косяк или нет болванка грелась в печке при температуре 140 С в течении 6 часов, и не зря, обнаружились еще проблемные места.

Основной плюс полиуретановой болванки по сравнению с другими материалами это ее ремонтопригодность необходимо расшарить проблемное место борфрезой, сделать опалубку из пластилина и залить туда новый материал, адгезия великолепная, после шлифовки место ремонта практически не заметно. В центре просверлено отверстие для лучшей тяги во время откачки воздуха.

12/ Отпиливается стекло с помошью ручного фрезера закрепленного в столе. Используется дисковая фреза. За счет увеличенной толщины болванки линия разреза находится выше радиуса основания стекла(положение фрезы выставляется вручную) и лежит в одной плоскости.