Классификация машин

В зависимости от назначения и вида обрабатываемых продуктов, машины предприятий общественного питания можно подразделить на несколько групп.

1. Машины для обработки овощей и картофеля — очистительные, сортировочные, моечные, резательные, протирочные и т.д.

2. Машины для обработки мяса и рыбы — мясорубки, фаршемешалки, рыхлители мяса, котлетоформовочные и др.

3. Машины для обработки муки и тоста — просеиватели, тестомесительные, взбивальные и т.д.

5. Универсальные приводы — с комплектом сменных исполнительных машин.

6. Машины для мытья подовой посуды и приборов.

7. Подъемно-транспортные машины.

Машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного, а также механизмов управления, регулирования, защиты и блокировки.

Двигательными механизмами являются главным образом электродвигатели переменного тока с короткозамкнутым ротором (закрытые, асинхронные, трехфазные или однофазные). Для работы в вагонах-ресторанах и на судах используются электродвигатели постоянного тока.

Передаточный механизм служит для осуществления взаимосвязи двигательного и исполнительного механизмов. В совокупности двигательный и передаточный механизмы называют приводом машин.

Исполнительный механизм определяет назначение и наименование машин. Конструкция его зависит от структуры рабочего цикла и характера технологического процесса, а также вида и физико-механических свойств продукта, подвергаемого обработке: В состав исполнительного механизма входят рабочая камера с загрузочным и разгрузочным устройствами, а также инструменты для механической обработки продуктов.

С помощью механизмов управления осуществляются пуск, останов и контроль за работой машины. Механизмы регулирования предназначены для настройки машины, а механизмы защиты и блокировки — для предохранения машины от поломки и аварийного ее отключения.

Все машины, применяемые на предприятиях торговли и общественного питания, можно классифицировать по структуре рабочего цикла, степени механизации и автоматизации процессов и по функциональному признаку.

По структуре рабочего цикла различают машины, периодического и непрерывного действия. В машинах и механизмах периодического действия продукт обрабатывается в течение определенного времени, называемого временем обработки, а затем удаляется из рабочей камеры. После загрузки новой порции продукта процесс повторяется. В машинах непрерывного действия процессы загрузки, обработки и выгрузки продукта происходят одновременно и непрерывно.

По степени механизации и автоматизации различают машины неавтоматические, полуавтоматические и автоматические. В машинах неавтоматического действия загрузка, выгрузка, контроль и вспомогательные технологические операции выполняются оператором. В машинах полуавтоматического действия основные технологические операции выполняются машиной; ручными остаются только транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия все технологические и вспомогательные процессы выполняются машиной.

По функциональному признаку машины и механизмы предприятий торговли и общественного питания подразделяются на ряд групп, обусловленных их назначением: машины для разделения сыпучих пищевых продуктов; машины для мытья овощей и столовой посуды; машины для очистки продуктов от наружных покровов; машины для измельчения продуктов; машины для перемешивания продуктов; машины, обрабатывающие продукты давлением; весоизмерительные устройства и контрольно-кассовые машины; подъемно-транспортное оборудование.

Дата добавления: 2016-06-13 ; просмотров: 1543 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Классификация машин

В зависимости от назначения и вида обрабатываемых продуктов, машины предприятий общественного питания можно подразделить на несколько групп.

1. Машины для обработки овощей и картофеля — очистительные, сортировочные, моечные, резательные, протирочные и т.д.

2. Машины для обработки мяса и рыбы — мясорубки, фаршемешалки, рыхлители мяса, котлетоформовочные и др.

3. Машины для обработки муки и тоста — просеиватели, тестомесительные, взбивальные и т.д.

5. Универсальные приводы — с комплектом сменных исполнительных машин.

6. Машины для мытья подовой посуды и приборов.

7. Подъемно-транспортные машины.

Машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного, а также механизмов управления, регулирования, защиты и блокировки.

Двигательными механизмами являются главным образом электродвигатели переменного тока с короткозамкнутым ротором (закрытые, асинхронные, трехфазные или однофазные). Для работы в вагонах-ресторанах и на судах используются электродвигатели постоянного тока.

Передаточный механизм служит для осуществления взаимосвязи двигательного и исполнительного механизмов. В совокупности двигательный и передаточный механизмы называют приводом машин.

Исполнительный механизм определяет назначение и наименование машин. Конструкция его зависит от структуры рабочего цикла и характера технологического процесса, а также вида и физико-механических свойств продукта, подвергаемого обработке: В состав исполнительного механизма входят рабочая камера с загрузочным и разгрузочным устройствами, а также инструменты для механической обработки продуктов.

С помощью механизмов управления осуществляются пуск, останов и контроль за работой машины. Механизмы регулирования предназначены для настройки машины, а механизмы защиты и блокировки — для предохранения машины от поломки и аварийного ее отключения.

Все машины, применяемые на предприятиях торговли и общественного питания, можно классифицировать по структуре рабочего цикла, степени механизации и автоматизации процессов и по функциональному признаку.

По структуре рабочего цикла различают машины, периодического и непрерывного действия. В машинах и механизмах периодического действия продукт обрабатывается в течение определенного времени, называемого временем обработки, а затем удаляется из рабочей камеры. После загрузки новой порции продукта процесс повторяется. В машинах непрерывного действия процессы загрузки, обработки и выгрузки продукта происходят одновременно и непрерывно.

По степени механизации и автоматизации различают машины неавтоматические, полуавтоматические и автоматические. В машинах неавтоматического действия загрузка, выгрузка, контроль и вспомогательные технологические операции выполняются оператором. В машинах полуавтоматического действия основные технологические операции выполняются машиной; ручными остаются только транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия все технологические и вспомогательные процессы выполняются машиной.

По функциональному признаку машины и механизмы предприятий торговли и общественного питания подразделяются на ряд групп, обусловленных их назначением: машины для разделения сыпучих пищевых продуктов; машины для мытья овощей и столовой посуды; машины для очистки продуктов от наружных покровов; машины для измельчения продуктов; машины для перемешивания продуктов; машины, обрабатывающие продукты давлением; весоизмерительные устройства и контрольно-кассовые машины; подъемно-транспортное оборудование.

Классификация овощеочистительных машин, краткая характеристика основных групп

Всё очистительное оборудование можно классифицировать по следующим признакам:

— по функциональному назначению: для очистки овощей и для очистки рыбы от чешуи;

— структуре рабочего цикла: периодического и непрерывного действия;

— форме рабочего органа: дисковые, дисковые с закругленными краями, конусные, роликовые, винтовые скребки

— виду привода: с индивидуальным приводом и в качестве сменных механизмов.

На предприятиях питания малой и средней мощности в овощных цехах устанавливаются картофелечистки периодического действия. В машинах такого типа загрузку, обработку и выгрузку продукта осуществляют поочередно. Приступать к обработке в такой машине следующей порции продукта можно только после того, как из рабочей камеры будет выгружен ранее обработанный продукт, а в некоторых случаях и произведена санитарная обработка рабочей камеры.

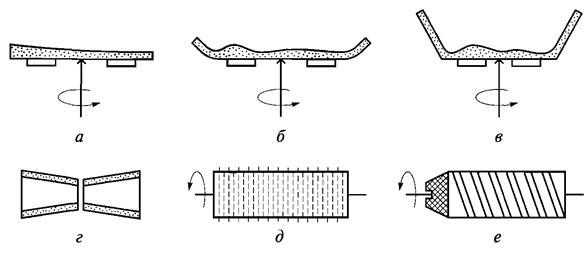

Дисковые картофелеочистительные машины имеют рабочий орган в виде металлического вращающегося диска (рис. 5.1,а ), верхняя поверхность которого имеет волнообразную форму и выполнена из шероховатых (чаще всего абразивных) материалов. На поверхности имеются от двух до четырех волн, высота которых увеличивается от центра диска к его краям. Иногда волны выполняют отдельно из металла или другого материала и устанавливают на диск. К машинам данного типа относятся следующие: МОК-150, МОК-300, МОЛ-100, МООЛ-500М, МООЛ-250/125, А9-КЧП. Кроме того, картофелеочистительные машины с дисковыми рабочими органами выпускают многие зарубежные фирмы: Alexander-werk, Dito, Robot и др.

Некоторые картофелеочистительные машины периодического действия (МОК-150, МОК-300, LP-90, LP-350 и др.) имеют рабочие органы в виде вогнутой (больше или меньше) чаши (рис. 5.1, б) с плавным переходом от горизонтальной поверхности к наклонной.

Конусные картофелеочистительные машины имеют рабочий орган в виде вращающегося шероховатого усеченного конуса (рис. 5.1, в). Если применяют абразивный материал, то конусную абразивную чашу устанавливают на металлическое основание. Машины такого типа установливают в поточно-механизированных линиях. На нижней стороне рабочих органов картофелеочистительных машин периодического действия расположены вертикальные лопасти для удаления отходов.

Рис. Форма рабочих органов овощеочистительного оборудования:

Сдирание с клубней наружных покровов происходит в рабочих камерах картофелеочистительных машин периодического действия острыми гранями абразивных зерен или другими шероховатыми поверхностями.

Эксплуатация картофелеочистительных машин показывает, что, чем больше диаметр рабочей камеры, тем меньше отходов и тем более гладкой будет поверхность очищенных клубней.

Не меньшее влияние на качество работы картофелеочистительных машин периодического действия и время, необходимое для очистки продукта, оказывают форма волн и величина их угла подъема. Так как для лучшей очистки клубней требуется плавное движение их при интенсивном перемещении из нижних слоев в верхние, то угол подъема волны следует выбирать таким образом, чтобы подбрасывание клубней было наибольшим при меньшей величине удара их о стенку рабочей камеры.

Кроме рассмотренных факторов на качество работы картофелеочистительных машин периодического действия и время, необходимое для очистки клубней, влияет режим их работы, и в первую очередь частота вращения рабочего органа.

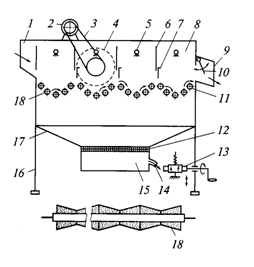

В машинах непрерывного действия (рис. 7) процессы загрузки, обработки и выгрузки продукта в установившемся режиме совпадают по времени, т.е. продукт непрерывно продвигается от загрузочного устройства в рабочую камеру, перемещается вдоль нее и одновременно подвергается воздействию рабочих органов, после чего удаляется через разгрузочное устройство.

Рис. 7. Принципиальная схема кортофелеочистительной машины непрерывного действия:

1 – загрузочное окно; 2 – электродвигатель; 3 – клиноременная передача; 4 – цилиндрическая передача; 5 – коллектор для подачи воды; 6 – перегородка; 7 – заслонка; 8 – секция рабочей камеры; 9 – разгрузочный лоток; 10 – поворотная заслонка; 11 – валик; 12 – сетка; 13 – регулировочный механизм; 14 – сливной патрубок; 15 – крахмалоотстойник; 16 – рама; 17 – ванна; 18 – абразивные ролики

Это дает возможность подавать в машину новые порции продукта до окончания обработки предыдущих и соответственно сокращать время ее работы. Такие машины устанавливают на крупных предприятиях общественного питания, а так же в поточных линиях. В картофелеочистительных машинах непрерывного действия применяют роликовые рабочие органы (рис. 5.1, г) в виде усеченных конусов, выполненных из абразивного материала и установленных по соответствующим диаметрам. Также могут использоваться цилиндрические ролики, поверхность которых покрыта гибкой нитью (щетками) (рис. 5.1, д). Эти рабочие органы применяют для очистки поверхности клубней при их обработке термическим способом.

В рыбоочистительном приспособлении используют металлический скребок, на поверхности которого сделаны винтовые нарезки (рис. 5.1, е).

В качестве рабочих поверхностей в очистительном оборудовании применяют абразивные материалы, выполненные на бакелитовой, магнезиальной и других основах, шероховатые металлические или пластмассовые, лезвийные, щеточные (гибкая нить), резиновые, винтовые нарезки.

Продолжительность обработки клубней, а следовательно, скорость продвижения их по секциям рабочей камеры и производительность машины зависят от сорта картофеля, срока его хранения, а также от состояния кожуры клубней и абразивной поверхности роликов. Скорость прохождения клубней в рабочей камере можно увеличить или уменьшить, изменяя сечения окон в пере-городках и сечение выходного окна с помощью заслонки, а также путем наклона корпуса машины с помощью регулировочного механизма.

Современные модели могут дополнительно комплектоваться дисками для очистки морепродуктов, для очистки репчатого лука, мелкого репчатого лука и чеснока, для сушки зелени, а также моющим диском. Загрузочное устройство картофелечисток закрывается крышкой из прозрачного материала для контроля степени очистки овощей. На крышке загрузочного устройства и дверце для выгрузки смонтированы микровыключатели безопасной эксплуатации. Продолжительность очистки овощей устанавливается таймером. Некоторые модели машин выполняют две функции: мойки и очитки овощей. Модели картофелеочистительных машин выпускаются как в напольном исполнении так и на специальных подставках-стендах.

Уборочные машины и механизмы

По характеру производимых работ уборочные машины и механизмы подразделяются:

• на отсасывающие машины – пылесосы, убирающие пыль и мусор потоком воздуха, создаваемым вентилятором;

• подметальные машины и коврочисты – для уборки всех видов полов с твердым покрытием, ковров и ковровых покрытий;

• полотерно-поломоечные машины – для натирки и влажной очистки паркетных полов, шлифовки и полировки линолеумных пластиковых полов с одновременным отсосом пыли и мойкой пола;

• специальные машины – для мойки стен, инвентаря и др.

По назначению уборочное оборудование можно подразделить на следующие виды: пылесосы для сухой уборки; пылесосы для влажной и сухой уборки; моющие пылесосы; пылесосы для чистки ковров; поломоечные машины; подметально-уборочные машины; пароочистители; аппараты для чистки водой высокого давления; оборудование для чистки фасадов.

Пылесосы для сухой уборки. Самое популярное оборудование для уборки – это пылесосы. Ковровые покрытия и паркет не любят влаги, особенно с моющими средствами. Сильно намоченные ковровые покрытия долго сохнут, создавая благоприятную среду для развития болезнетворных бактерий. Основание покрытия при этом гниет, а частая химчистка способствует накоплению химических веществ, которые после высыхания устремляются в воздух вместе с пылью. По этим причинам чаще всего проводят сухую уборку помещений. Сухая пыль легче увлекается воздушным потоком.

Схема устройства пылесоса для сухой уборки представлена на рис. 45. Загрязненный воздух засасывается через щель всасывающего шланга за счет разрежения, создаваемого турбиной. Воздух, попадая внутрь пылесоса, проходит через фильтры и выбрасывается в помещение. Современные пылесосы для сухой уборки имеют: систему четырехкратной фильтрации воздуха: двухслойный бумажный фильтровальный пакет больших размеров, обеспечивающий продолжительную непрерывную работу пылесоса; фильтр защиты электродвигателя; выходной фильтр; дополнительно устанавливаемый микрофильтр.

Рис. 45. Схема устройства пылесоса для сухой уборки:

1 – двухслойный бумажный фильтровальный пакет; 2 – микрофильтр; 3 – фильтр защиты электродвигателя; 4 — выходной фильтр

Пылесосы для влажной и сухой уборки. Данные виды пылесосов предназначены для отсоса пыли и воды.

Пылесос состоит из двух секций: верхней съемной секции с панелью управления, фильтрами, турбиной и отверстием для удаления очищенного воздуха и нижней секции, представляющей собой бак для грязной воды с боковым отверстием вверху для подсоединения всасывающего шланга. Засасываемая шлангом пыль или жидкость поступает в бак для грязной воды. Крупная пыль и жидкость под действием силы тяжести падает вниз на дно бака, а мелкая пыль вместе в воздухом поступает в верхнюю секцию и проходит через систему фильтров. Пылесос конструктивно устроен таким образом, что влага не выводит электродвигатель турбины из строя, а фильтр даже при влажном всасывании остается сухим. Прошедший очистку воздух выбрасывается из пылесоса в помещение. При наполнении бака пылесос автоматически отключается. После этого бак необходимо опорожнить, либо используя сливной шланг, либо путем опрокидывания, предварительно сняв верхнюю секцию пылесоса. Основными достоинствами таких пылесосов являются: всасывание любых загрязнений – воды, пыли и пр.; высокая степень очистки благодаря большой фильтрующей поверхности; автоматическое отключение пылесоса при наполнении бака.

Моющие пылесосы. Моющие пылесосы предназначены для влажной чистки ковров, ковровых покрытий, обивки мягкой мебели, драпировок, стен, окон, потолков. По своей структуре текстильные покрытия отличаются от всех других видов покрытий своей объемностью. Это означает, что загрязнения скапливаются не только на поверхности, но и в глубине покрытия. Принцип чистки ковра с использованием моющего пылесоса изображен на рис.46. При такой чистке химический раствор впрыскивается под давлением в ворс ковра, растворяет грязь и затем сразу же отсасывается. В результате ковер промывается до основания. При сильных загрязнениях рекомендуется предварительное опрыскивание ковра моечным раствором для обеспечения возможности взаимодействия с грязью.

После промывки химическим раствором ковер необходимо промыть чистой водой, пропылесосить щеточным пылесосом и высушить. Влажная очистка ковра – это кропотливая процедура, на которую может уйти не один час. До окончания полной просушки ковра крайне нежелательно хождение по нему.

Рис. 46. Принцип чистки ковра с использованием моющего пылесоса

Пылесосы для чистки ковров. Для основательной глубокой чистки ковровых и тканевых покрытий используются щеточные пылесосы. В щеточных пылесосах в дополнение к потоку всасываемого воздуха используется щетка с электроприводом. Тем самым обеспечивается улучшенное отделение сцепившихся частиц грязи, нитей и волос и их эффективное всасывание.

На рис. 47 изображен пылесос для чистки ковров. Корпус пылесоса расположен вертикально и имеет в верхней части рукоятку для управления движением. В корпусе находится турбина и система фильтров: двухслойный бумажный фильтр, фильтр защиты электродвигателя турбины, выходной фильтр и дополнительно устанавливаемый микрофильтр.

В нижней части пылесоса расположена щеточная головка с собственным электродвигателем. Воздушная смесь, содержащая частицы грязи, вычесанные щеткой, отсасывается через всасывающее отверстие, попадает в корпус пылесоса, а затем проходит через систему фильтров. Очищенный воздух выбрасывается в помещение.

Поломоечные машины. Поломоечные машины (рис. 47) предназначены для мойки твердых напольных покрытий (линолеум, кафель, гранит, мрамор) внутренних помещений большой площади с применением специальных моющих средств. На полу периодически появляются черные следы от обуви, мазута, которые очень трудно удалить вручную, поэтому применение профессиональных поломоечных щеточных машин просто необходимо. В зависимости от исполнения поломоечные машины оснащены роликовыми или дисковыми щетками, изображенными на рис. 48.

Рис. 47. Внешний вид уборочных машин: а) пылесос для чистки ковров; б) поломоечные машины

При использовании роликовых щеток давление прижатия к поверхности и число оборотов вращения щетки значительно больше, чем у дисковых щеток, что позволяет достигать более сильного воздействия на обрабатываемую поверхность. Машины с роликовыми щетками применяют при мойке и полировке гладких напольных покрытий, при обработке структурированных (неровных) поверхностей и при генеральной уборке. Машины с дисковыми щетками рекомендуется использовать для регулярной уборки гладких поверхностей. Для традиционных дисковых машин некоторые участки помещения просто недоступны.

Принцип работы поломоечной машины: в бак заливается горячий моющий раствор, который подается на моющие щетки, которые при вращении интенсивно воздействуют на поверхность пола, а моющий раствор растворяет имеющуюся грязь. За щетками располагается всасывающее вакуумное устройство, в которое засасывается грязная вода, она поступает в сборный бак. В некоторых моделях поломоечных машин применяется мембранный принцип: вместо двух разных баков для чистой и грязной воды используется один общий бак, разделенный на две части плавающей мембраной. Перед началом работы чистая вода занимает весь бак целиком. В процессе чистки грязная вода попадает в этот же бак по другую сторону мембраны, и мембрана, сдвигаясь, уменьшает объем отделения для чистой воды и увеличивает объем отделения для грязной.

| а 6 Рис. 48. Виды щеток поломоечных машин: а — роликовые; 6 — дисковые |

Подметальные машины. Подметальные машины предназначены для сбора и отсоса пыли, песка и мелкого мусора на закрытых и открытых территориях. Подметальные машины могут быть: ручными с механическим приводом для уборки небольших внутренних и внешних площадей; вакуумными с автоматическим приводом ходовой части (от аккумуляторных батарей или от бензинового двигателя); автоматизированными для уборки больших площадей.

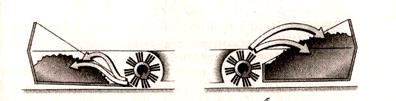

В подметальных машинах могут использоваться следующие принципы подметания: обычный принцип (рис. 49, а), при котором мусор подается непосредственно в емкость, находящуюся перед подметальным валком; при этом степень наполнения емкости составляет 40-50%; принцип перебрасывания (рис. 49, б), при котором мусор благодаря высокой скорости вращения подметального валка перебрасывается через валик в находящуюся за ним емкость; степень наполнения емкости составляет 85 —100 %.

Рис. 49. Принципы подметания: а — обычный принцип подметания;

б — принцип перебрасывания

Аппараты для чистки высоким давлением без подогрева воды, изображенные на рис. 50, а, предназначены для быстрого и эффективного удаления грязи, известкового налета, накипи, кальцинированных отложений, ржавчины.

Аппараты для чистки высоким давлением с подогревом воды изображенные на рис. 50, б используются для очистки зданий, оборудования, транспорта, высокоэффективны в борьбе с масляными и жировыми загрязнениями. Применение мощной струи горячей воды или пара в сочетании с высоким давлением приводит к существенному увеличению эффективности очистки.

Пароочистители (рис. 50, в) – это идеальное средство для ежедневной очистки в стерильных зонах, сочетающее в себе очистку с дезинфекцией без применения химических средств.

Правила эксплуатации уборочных машин и механизмов. При работе с уборочными машинами и механизмами во избежание несчастных случаев необходимо соблюдать следующие правила: четко следовать требованиям инструкции по эксплуатации оборудования; не работать с оборудованием в мокрых перчатках или мокрыми руками; не передвигать и не переносить оборудование за электрический шнур, воздушный шланг или другие части; не прикасаться к открытым токоведущим частям электрооборудования во избежание поражения электрическим током; не оставлять без присмотра включенные электроприборы; не пользоваться неисправным оборудованием; не включать оборудование в сеть с другим уровнем напряжения; при отключении из сети не выдергивать за шнур, а выключить за вилку, придерживая розетку рукой; при обнаружении неполадок в работе механизма сразу же выключить кнопку пуска и отключить прибор из сети; ни в коем случае не устранять самостоятельно возникшие неисправности.

Рис. 50. Аппараты для чистки: а) высоким давлением без подогрева воды; б) для чистки высоким давлением с подогревом воды; в) пароочиститель