Назначение, классификация землеройно-транспортных машин.

Назначение, классификация бульдозеров.

Система индексации бульдозеров. Пути повышения производительности и перспективы развития.

Назначение землеройно-транспортных машин

Землеройно-транспортные машины – машины с ножевым или ковшовым рабочим органом, отделяющие грунт от массива и перемещающие его при поступательном движении машины под действием тягового усилия и укладывающие с частичным разравниванием и уплотнением.

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспортных машин состоит из следующих операций: копания грунта, его транспортирования и выгрузки. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все операции технологического процесса выполняются при их передвижении.

Классификация землеройно-транспортных машин

К землеройно-транспортным машинам относятся бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и землеройно-фрезерные машины.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеваторы).

Назначение бульдозеров.

Бульдозер — самоходная землеройно-транспортная машина циклического действия, представляющая собой гусеничный или колёсный трактор, тягач и с навесным рабочим органом — криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины.

Бульдозер предназначен для послойной разработки, планировки и перемещения (на расстояние 60…300 м) грунтов до IV категории (без рыхления), разрыхленных скальных пород, полезных ископаемых, дорожно-строительных и других материалов при строительстве и ремонте дорог, каналов, гидротехнических и т. п. сооружений.

Слово «бульдозер» появилось в конце XIX века — оно относилось к любой силе, способной сдвинуть большую массу.

В 1929 году появился именно первый бульдозер— огромная и шумная машина. Он был сделан на базе трактора путём монтажа спереди металлической пластины.

Классификация бульдозеров

По типу управления отвалом:

· с неповоротным отвалом, установленным перпендикулярно продольной оси базовой машины;

· с поворотным отвалом, который в горизонтальной плоскости можно устанавливать под углом в обе стороны от продольной оси машины или перпендикулярно к ней;

· универсальные с отвалом из двух шарнирно сочленённых половин, устанавливаемых в горизонтальной плоскости под различными углами к продольной оси машины или перпендикулярно к ней (путепрокладчик).

По назначению:

· общего назначения, используемые для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях;

· специальные, применяемые для выполнения целевых работ в специфических грунтовых или технологических условиях (бульдозеры-толкачи, подземные и подводные бульдозеры).

Классификация бульдозеров

По тяговому усилию базовой машины:

· малогабаритные (класс до 0,9);

· сверхтяжелые (классы свыше 35).

По типу ходового устройства:

По типу системы управления отвалом:

Землеройно – транспортные машины

В зависимости от вида рабочего органа различают ковшовые(скреперы) и отвальные(бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный.

Скреперами разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов. Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

Рабочийциклскрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2. 3 км.

Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой — путем раздвижки днища и т. п.

В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2. 16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно.

При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12. 15%, а с порожним ковшом до 15. 17 %. Предельная крутизна спусков для груженых скреперов составляет 20. 25%, с порожним ковшом — 25. 30%, меньшие значения для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей.

Основное назначение — послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для выполнения следующих работ:

снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал;

разработки неглубоких каналов с транспортированием грунта в отвалы;

зачистки пологих откосов;

сооружения насыпей из резервов;

планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс;

по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок;

для разработки грунта на косогорах;

по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах;

штабелирования и перемещения сыпучих материалов;

подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега;

использования их в качестве толкачей скреперов.

Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритныес силой тяги до 25 кН и мощностью до 45 кВт, легкие— 25. 135 кН и 45. 120 кВт, средние— 135. 200 кН и 120. 150 кВт, тяжелые— 200. 300 кН и 150. 225 кВт и сверхтяжелые — > 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

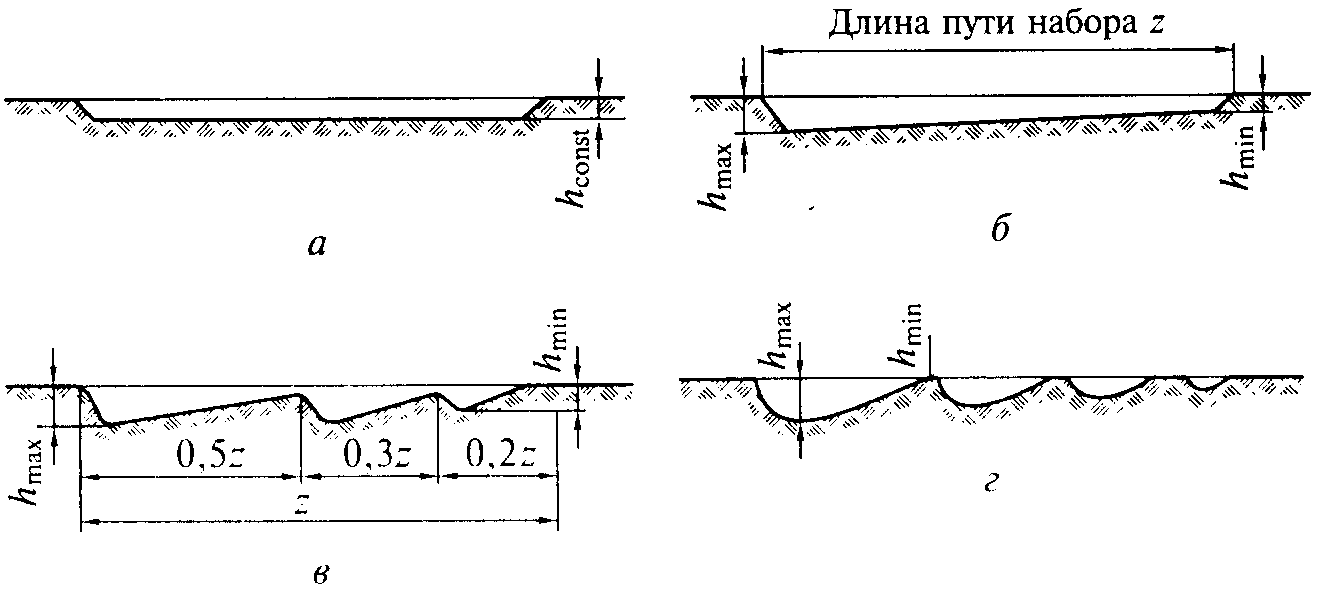

Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах — буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С ↑ прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами.

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель (рис), или специальные сменные отвалы. Отвал 13 оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асф/б покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями.

Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Так, при транспортировании грунтов I—III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством ↓ потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40. 50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами.

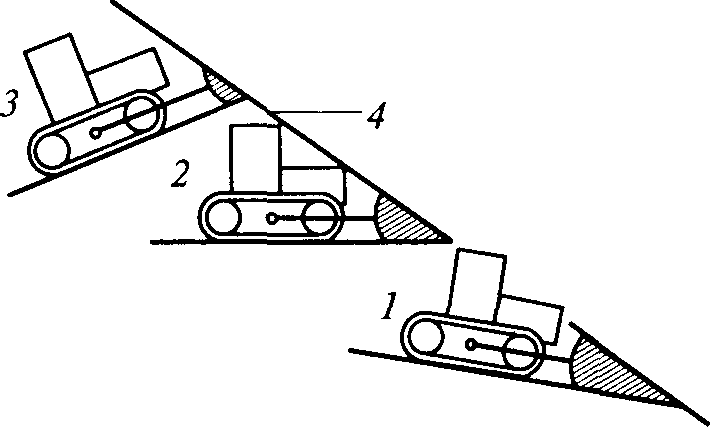

Производительность можно ↑ за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой, из которой следует, что при движении по пересеченной трассе переход от уклона 1 к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10. 12° можно ↑ выработку бульдозера по сравнению с движением по горизонтальной трассе на 30. 40%, и наоборот, при движении на подъем 10° производительность бульдозера снижается почти вдвое.

Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотами.

Отвал 5 бульдозера с поворотным в плане отвалом не имеет боковых стенок (рис. в).Он соединен с рамой 3 универсальным шарниром 12 в ее центральной части, который позволяет отвалу поворачиваться в плане в каждую сторону на угол 30. 36° гидроцилиндрами // с последующим закреплением толкателей 10 нараме 3. Наклон отвала в вертикальной плоскости, а также его перекос осуществляется рассмотренными выше способами для неповоротного отвала. Для одновременной планировки откосов и их подошвы отвал дополнительно оборудуют наклонной наставкой 16 (д) с жестким или шарнирным соединением с основным отвалом. В последнем случае наклон наставки регулируют специально установленным гидроцилиндром. Наставка // соответствующего профиля предназначена для очистки и планировки канав. Для перемещения грунта от стен зданий применяют отвальную приставку 18, двигаясь при этом задним ходом. Эффективность работы бульдозера на расчистке поверхностей от кустарника и мелких деревьев существенно повышается за счет установки в средней части отвала кусторезного ножа 19.

Бульдозеры с поворотным отвалом, выполняющие планировочные работы, а также очистку поверхностей от строительного мусора, снега, работают в непрерывном режиме. Отделенный от массива грунт перемещается по отвалу вверх и в сторону его наклона в плане по винтовым траекториям. При этом призма волочения, увлекаемая потоками грунта, непрерывно перемещается в сторону наклона отвала за его край и укладывается в виде валика параллельно направлению движения машины. Такое взаимодействие рабочего органа с грунтом, которое приводит к сдвигу грунта вдоль режущей кромки, называют косым резанием.

Бульдозеры также используют на грузоподъемных работах, для чего их отвалы оборудуют грузовыми вилами 20 (д) или траверсами с подъемными крюками 21.

Рабочим органом автогрейдера является отвал 6. Он расположен в средней части машины между передними 4и задними 8колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся на ось передних колес. Тяговая рама двумя гидроцилиндрами 1может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины.

Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения авто грейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами.

Для придания автогрейдеру поперечной устойчивости, в частности, при работе на косогорах, управляемые колеса делают наклоняющимися в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках, что в сочетании с шарнирным опиранием хребтовой рамы на переднюю ось обеспечивает опирание на поверхность передвижения всех колес машины независимо от микронеровностей рельефа.

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений автогрейдеры движутся по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400. 1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах — челночным способом (в одном направлении — вперед, в обратном — задним ходом). При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают движением автогрейдера вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают автогрейдером при его движении как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.

Автоматизация управления землеройно-транспортными машинами

Особенности рабочих процессов ЗТМ затрудняют полную автоматизацию их управления без участия машиниста, в связи с чем в наст. время автоматизированы те операции и рабочие движения этих машин, которые в наибольшей мере определяют производительность труда и эффективность их использования. В системах автоматического управления (САУ) ЗТМ обычно используют дискретные электронные системы на основе полупроводниковых элементов, обеспечивающих надежность работы системы за счет применения бесконтактных элементов. Они имеют сравнительно большой срок службы, малые габаритные размеры, потребляют небольшое количество энергии, работают от простых источников питания. САУ внедрены лишь на части отечественных ЗТМ выпусков последних лет. Значительная часть ЗТМ не имеет такого управления.

В системах автоматического управления ЗТМ решаются задачи стабилизации углового положения ковша или отвала в продольном (относительно продольной оси машины) и поперечном направлениях, а также высотного положения режущей кромки рабочего органа. Кроме того, решается задача автоматической защиты двигателя от перегрузок.

К землеройно транспортных машинам оборудованным ковшовым рабочим органом относят

Землеройно-транспортными машинами называют такие машины, которые одновременно с послойным резанием грунта осуществляют его перемещение и разгрузку. Эти машины обладают высокими транспортирующими возможностями и могут перемещать грунт на расстояние нескольких сот метров и даже нескольких километров.

Таким образом, в землеройно-транепортных машинах в одном агрегате совмещены функции землеройного и транспортного оборудования. Движение рабочего органа машины производится перемещением всей машины под действием тягача или собственного двигателя.

По типу рабочего органа и технологическому назначению зем-леройно-трапспортные машины разделяют на ковшовые и ножевые. К ковшовым машинам относятся скреперы, к ножевым — бульдозеры, грейдеры, грейдер-элеваторы или струги.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рабочим органом скрепера является ковш, установленный обычно па пневмоколесах, иногда — на гусеницах. Скреперы обладают наиболее высокой транспортирующей способностью.

Ножевые машины, срезая грунт, ‘Накапливают его перед отвалом и перемещают образовавшуюся при этом призму грунта по поверхности забоя волоком, а потому с большим сопротивлением и потерями. Поэтому пределы экономически целесообразного расстояния, на которое производится перемещение грунта ножевыми машинами, обычно не превышают 100—200 м.

Землеройно-траиспортные машины могут быть прицепными, полуприцепными и самоходными, за исключением бульдозеров, которые выполняются в виде навесного оборудования на тракторе или специальном шасси.

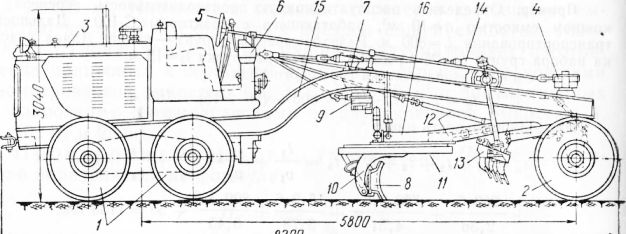

Рис. 1. Схемы землеройно-транспортных машин:

а — ковшовые; б — ножевые; 1 — скрепер прицепной двухосный гусеничный; 2 — скрепер прицепной одноосный; 3 — скрепер прицепной двухосный колесный; 4 — скрепер полуприцепной одноосный с колесным двухосным (седельным) тягачом; 5 — скрепер полуприцепной одноосный с одноосным тягачом; 6 — скрепер полуприцепной с одноосным тягачом с дополнительным двигателем, для привода задней оси; 7 — скрепер колесный самоходный; 8 — бульдозер гусеничный; 9 — бульдозер колесный; 10 — автогрейдер; Л — грейдер-элеватор; 12 — диагональный грейдер-элеватор (струг)

Наибольшее развитие получили два типа землероино-транспортных машин: бульдозеры и скреперы.

Скреперы, появившись лишь 30—35 лет тому назад в виде примитивных совков на колесной тяге, увеличиваясь в мощности и производительности, являются теперь мощными высокопроизводительными машинами, которые могут самостоятельно выполнять крупные объемы земляных работ США для бульдозерных работ и толкания большегрузных скреперов используют более мощные модели — гусеничные со сдвоенными двигателями общей мощностью до 645 кет (875 л. с.) и на колесных шасси — мощностью до 1215 кет (1650 л. с). Наиболее мощный бульдозер, предназначенный для толкания большегрузных скреперов на колесном шасси, имеет вес 170 т, высоту более 5 м и мощность первичного двигателя 1215 кет (1650 л. с). Его первичный двигатель-дизель приводит генератор постоянного тока, служащий источником энергии для электродвигателей мощностью тю 400 л. с, встроенных в ходовые колеса диаметром 3 м (мотор-колесо). Таким образом, все 4 колеса являются ведущими, что обеспечивает максимально возможную проходимость машины.

Рис. 4. Бульдозер на специальном колесном шасси (мощность двигателя 1215 кет (1650 л. с), вес 170 т]

В последнее время наибольшее распространение (особенно в зарубежной практике) получают колесные бульдозеры. Это объясняется значительным преимуществом колесных базовых машин для бульдозеров перед гусеничными тракторами. Колесные тракторы (тягачи) имеют более высокие скорости движения (до 60 км/ч) по сравнению с гусеничными тракторами и обладают большей маневренностью. Поэтому производительность колесных бульдозеров на ряде работ выше, чем у гусеничных, в 1,7— 2,0 раза, а стоимость разработки и перемещения грунта меньше в 1,2—1,5 раза. Однако полная замена гусеничных машин колесными нецелесообразна, так как в тяжелых грунтовых условиях, а также в местах с неблагоприятным климатом использование гусеничных машин эффективнее, чем колесных.

Рис. 5. Рабочее оборудование бульдозера:

а — основные виды рабочего оборудования; б — схемы установки отвала; 1 — отвал непоеоротного бульдозера; 2 — отвал универсального бульдозера; 3 — поперечный перекос отвала; 4 — отвал-рыхлитель; 5 — отвал с торцовыми стенками; 6 — положение отвала в плане универсального бульдозера; 7 — перекос отвала в вертикальной плоскости

Основными частями каждого бульдозера являются отвал, толкающая рама и оборудование для установки отвала в рабочее или транспортное положение.

Отвал бульдозера изготовляют из листовой стали в форме криволинейного щита, усиленного ребрами жесткости и сваренного с подножовой плитой, на которой крепятся режущие ножи или зубья.- Форма и профиль отвала должны обеспечивать наибольшее наполнение его грунтом с минимальными при этом сопротивлениями, для чего поверхность отвала должна быть возможно более гладкой.

С точки зрения снижения энергоемкости процесса набора и перемещения грунта наилучшие результаты обеспечиваются отвалом с профилем поверхности переменной кривизны, с максимальной кривизной в нижней части отвала. Однако ввиду некоторой сложности изготовления отвалов такой поверхности обычно применяются отвалы с постоянным радиусом кривизны, с криволинейной поверхностью, начинающейся сразу же от ножа отвала. Длина прямолинейного участка профиля отвала при этом выбирается минимальной, исходя из условий расположения ножа и крепления его к отвалу. Отвалы универсального назначения часто снабжаются козырьками, препятствующими пересыпанию грунта через отвал лри толчках, на подъемах и в случаях, когда процесс движения стружки по отвальной поверхности нарушается. Высота козырька (по вертикали) обычно принимается в пределах 0,1—0,25 от высоты отвала.

Минимальная длина отвала выбирается с таким расчетом, чтобы отвал перекрывал габарит базовой машины по ширине и выступающие части толкающей рамы не менее, чем на 100 мм с каждой стороны. Для работы в легких грунтовых условиях и особенно на сыпучих грунтах длина отвала может увеличиваться за счет применения съемных уширителей, устанавливаемых под углом 15—30° к режущей кромке ножа.

На мощных бульдозерах для разработки тяжелых грунтов, крупнокусковой скальной породы применяют отвалы совкового типа. При этом увеличиваются ширина захвата, объем призмы перемещаемого грунта, уменьшаются потери при транспортировании грунта и значительно повышается производительность бульдозера.

Высота отвала, определяется силой тяги и грунтовыми условиями, для которых предназначается бульдозер.

Тяговое усилие трактора (тягача) передается отвалу бульдозера через толкающие рамы. У бульдозеров с отвалом неповоротного типа толкающая рама состоит из двух продольных толкающих балок, расположенных по обе стороны базовой машины.

Рис. 6. Гусеничный бульдозер с отвалом неповоротного типа

Толкающие балки одним своим концом жестко (у малых моделей) или шарнирно (у средних и тяжелых моделей) крепятся при помощи раскоса 3 к отвалу, а другим шарнирно к раме ходовой части машины. Благодаря такому креплению отвал с помощью гидроцилиндра 4 можно свободно опускать и поднимать, т. е. изменять глубину резания.

Шарнирное соединение отвала с балками толкающей рамы обусловливает возможность поворота отвала относительно горизонтальной оси, параллельной образующей отвала, т. е. регулировать угол резания. У некоторых моделей возможен, кроме того, еще и поперечный перекос отвала IB целях лучшего подрезания грунта на уступах. Для регулирования угла резания и поперечного перекоса отвала бульдозеры обычно оборудуются винтовыми раскосами, которые одним концом соединяются с отвалом, а другим — с толкающим брусом. У некоторых моделей эти операции выполняются при помощи гидравлических толкателей.

У бульдозеров с поворотными (универсальными) отвалами толкающая рама имеет форму арки, с которой отвал соединяется посредством центрального шарового шарнира и двух боковых гидравлических толкателей. В отличие от отвала неповоротных бульдозеров отвал универсального бульдозера при помощи цилиндров подъема и поворота можно устанавливать в различные положения относительно толкающей рамы: перпендикулярно к продольной оси машины; под углом к этой оси до 65° в плане в каждую сторону; с перекосом в вертикальной плоскости на угол до 10—12°. Положение отвала относительно толкающей рамы жестко фиксируется толкателями. Благодаря такому устройству отвала бульдозер может выполнять некоторые работы, не доступные бульдозеру с неповоротным отвалом: засыпку траншей и канав при движении бульдозера вдоль них, перемещение разрабатываемого грунта в сторону от прохода машины и т. п.

На новых моделях бульдозеров может быть установлено сменное рабочее оборудование: отвал-откосник для зачистки и планировки откосов, зубья для корчевки и рыхления в плотных грунтах, оборудование кустореза, древовал и другие виды сменного оборудования.

Установка отвала бульдозеров в рабочее и транспортное положение производится водителем из кабины при помощи канатного, гидравлического (наиболее распространенного), а в некоторых моделях электрического привода.

У бульдозеров с канатным приводом подъем отвала осуществляется при помощи лебедки и канатного полиспаста принудительно, а опускание и врезание его в грунт — только под действием силы тяжести самого отвала и его рамы. Это является существенным недостатком канатного привода, так как при такой системе управления врезание ножей отвала в плотные грунты не может быть быстрым из-за недостаточного веса отвала. Поэтому канатная система управления в настоящее время применяется редко и вытесняется главным образом гидравлической.

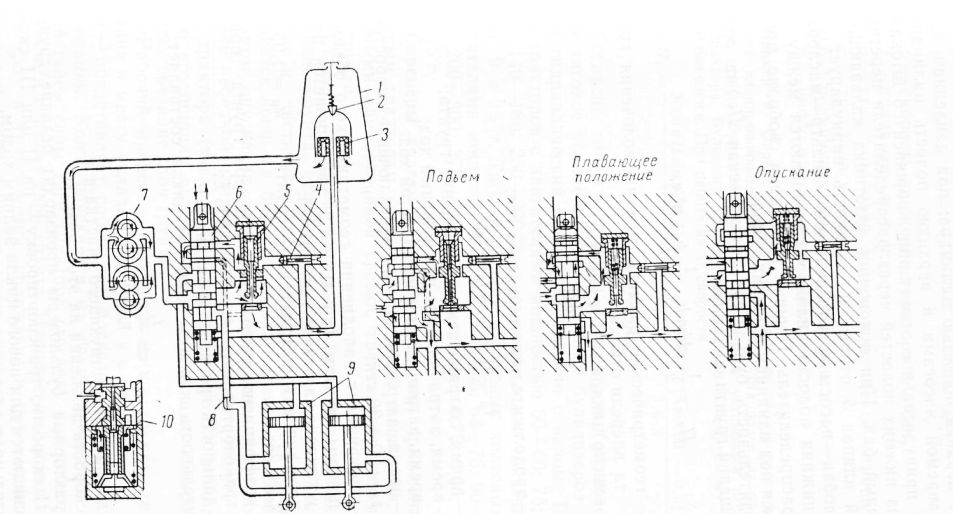

Гидроцилиндры шарнирно связаны с рамой бульдозера, а штоки их 2-е толкающей рамой. Рабочая жидкость по напорному трубопроводу нагнетается в гидроцилиндры шестеренчатым насосом из бака при соответствующем положении распределителя, установленного в кабине водителя. Четыре положения золотника распределителя обеспечивают подъем, опускание, фиксирование и плавающее положение отвала. Рабочая жидкость при давлении в системе порядка 10—12 Мн/м2 (100— 120 кг/см2) поступает в надпоршневое или подпоршневое пространство гидроцилиндров, что со отв етствует принудительному заглублению или подъему отвала. Золотник из положения, соответствующего подъему и опусканию отвала, в положение, когда отвал зафиксирован, устанавливается автоматически.

Рис. 8. Принципиальная схема гидропривода бульдозера

При необходимости перемещения отвала по поверхности грунта, применяясь к его неровностям, золотниковый распределитель :переводится в «плавающее» положение.

При отключении вала отбора мощности масляный насос останавливается, чем исключается излишний износ насоса и перекачивание масла при нерабочих пробегах бульдозера.

Бульдозеры обычно работают при резко переменном сопротивлении на ножах отвала, что отрицательно сказывается на долговечности двигателя и трансмиссии несущего шасси. Кроме того, бульдозерист, работая челночными ходами, примерно 20— 40 раз в час переключает скорости. При обычной механической трансмиссии на это расходуется значительное время, а частые переключения скорости утомляют водителя.

Установлено, что только по этим причинам производительность бульдозера ниже примерно на 20% его технически возможной производительности. Поэтому базовые машины для бульдозеров все чаще снабжаются гидромеханическими трансмиссиями с турботрансформаторами и полуавтоматическими коробками передач. При таких трансмиссиях реверсирование хода и изменение юкорости движения машины значительно облегчается; это снижает утомляемость водителя, сокращает время на переключение тередач и реверсирование ходов и, как следствие, увеличивает производительность машины.

Рис. 9. К определению влияния уклона местности на производительность бульдозера и сопротивление движению автомобиля:

а — график для определения коэффициента кукл, б — схема сил сопротивления,, действующих на автомобиль

Дальнейшим направлением отечественного бульдозеростроения является повышение мощности базовых машин, особенно на колесной тяге с бескамерными баллонами низкого давления, увеличение скорости движения, применение полуавтоматических гидродинамических трансмиссий и расширение области применения бульдозеров за счет увеличения номенклатуры сменного рабочего оборудования и в частности оборудования для погрузки срезаемого грунта в транспортные средства (бульдозер-погрузчик).

Повышение производительности бульдозера достигается за счет увеличения емкости отвала и сокращения потерь грунта в процессе его перемещения. Увеличение емкости отвала возможно путем установки лобовых щитков, торцовых открылков, открылков-уширителей, а также увеличения высоты отвала. Уменьшение потерь грунта достигается спаренной или строенной работой бульдозеров, а также траншейной разработкой грунта.

При работе в плотных грунтах повышение производительности бульдозера в значительной степени зависит от предварительного рыхления грунтов при помощи прицепных или навесных рыхлителей.

Землеройно-транспортными называют машины с ножевым рабочим органом, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки при своем поступательном движении. К этой группе машин относятся: бульдозеры, скреперы, автогрейдеры, грейдеры. Первые два типа машин, особенно бульдозеры, широко используются в промышленном и гражданском строительстве.

Каждая модель землеройно-транспортной машины имеет индекс, включающий буквенные и цифровые обозначения. Две начальные буквы индекса ДЗ обозначает группу машин, последующие за ними цифры — порядковый номер регистрации модели, буквы после цифровой части индекса — порядковую модернизацию (А, Б. В, …) и климатическое (северное С и ХЛ) исполнение машины. В индекс модернизированных самоходных скреперов кроме указанных выше букв могут быть включены буквы М и П. В индекс бульдозеров и скреперов с автоматизированной системой управления наличие последней обозначается цифрой 1, следующей через тире за основными цифрами индекса, а у модернизированных машин — после букв, обозначающих модернизацию. В индекс автогрейдеров после указанных выше цифр и букв включаются через тире цифры 1, 2, 4, 6, обозначающие их модификации.

К землеройно-транспортным машинам относятся такие машины, каждая из которых осуществляет копание грунта и его транспортирование, причем машина перемещается вместе с рабочим органом. Этим условием удовлетворяют скреперы, бульдозеры, грейдеры и грейдер-элеваторы. Основными преимуществами землеройно-транспортных машин являются: возможность совмещения в одном рабочем цикле всего комплекса операций по копанию, перемещению и отсыпанию грунта с предварительным разравниванием и частичным уплотнением, простота конструкции и высокая производительность.

Скреперы применяются для послойного срезания грунта и перемещения его на расстояние 300—5000 м. Скреперами нельзя разрабатывать грунты, содержащие крупные каменистые включения (300—600 мм), а также липкие, сырые и глинистые грунты. Скреперами разрабатывают грунты I и II группы. При работе на грунтах нормальной влажности (суглинки, лесс, чернозем) с примесями гравия и гальки (I группа) скреперы хорошо загружаются с «шапкой» и полностью разгружаются. Те же грунты, высохшие и отвердевшие (II группа), а также глины и солончаки необходимо предварительно разрыхлять. На сухих супучих песках ковш скрепера загружается в пределах 60—70% геометрической емкости. На липких и переувлажненных грунтах работа скрепера малопроизводительна вследствие налипания грунта на днище и стенки ковшей.

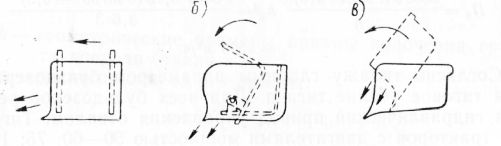

Рис. 10. Способы разгрузки ковшей скреперов

а — свободная передняя; б — свободная задняя; в — полупринудительная передняя; г — полупринудительная донная; д — принудительная; 1 — ковш; 2 — подножевая плита; 3 — заслонка; 4 — разгружающий узел

Скреперы классифицируют:

— по способу загрузки ковша — с загрузкой движущим усилием и с принудительной загрузкой элеватором, встроенным в ковш;

— по способу управления — на машины с канатно-блочным и с гидравлическим управлением;

— по способу разгрузки ковша — на машины со свободной (самосвальной) передней и задней, с полупринудительной передней и донной, с принудительной;

— по виду ходового оборудования на машины прицепные к гусеничным тракторам и пневмоколесным тягачам и полуприцепные (самоходные) к одноосным и двухосным пневмоколесным тягачам.

Свободная разгрузка применяется на прицепных скреперах малой и средней емкости (4—6 м3). При полупринудительной передней разгрузке сначала открывается заслонка, а затем днище вывешивается на шарнире подножевой плиты ковша. В конце разгрузки грунт ссыпается с днища вниз перед ножами и планируется ими. При полупринудительной изводится гидроцилиндрами, а передней заслонки — гидроцилиндрами. Задняя стенка ковша выдвигается гидроцилиндрами. Для работы с трактором-толкачом служит буфер. Ножи ковша крепятся к передней кромке днища и имеют плоскую ступенчатую или полукруглую форму. При износе ножи наплавляются твердым сплавом, а вышедшие из строя заменяются на новые.

Направление дальнейшего развития конструкций скреперов характеризуется увеличением емкости ковша и. соответственно ростом мощности тягачей, совершенствованием формы ковша, способов его загрузки и разгрузки. Для автоматизации управления скрепером при операциях планирования поверхностей насыпей и выемок создана вистема «Стабилоплан-1». Лри прохождении передней оси скрепера по неровностям маятник датчика системы отклоняется от вертикали, посылая сигнал к электрогидрозолотнику, управляющему подъемом и опусканием ковша. Этой системой оснащают скреперы ДЗ-20Б с ковшом емкостью 8 м3.

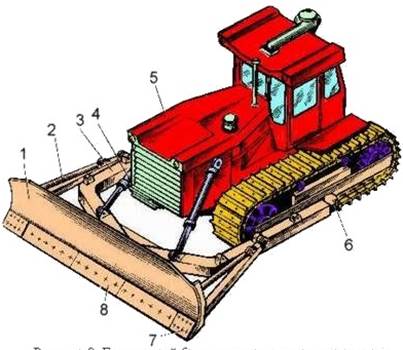

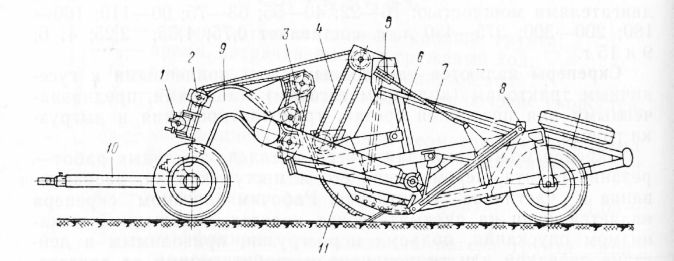

Бульдозер (рис. 11) состоит из базовой машины (гусеничного или колесного трактора) и навесного бульдозерного оборудования. Бульдозерное оборудование включает в себя отвал с ножами, толкающее устройство, состоящее из основной рамы, двух толкателей и гидросистемы управления отвалом. Бульдозеры, у которых отвал может изменять положение как в горизонтальной, так и в вертикальной плоскости, называются универсальными. Толкающее усилие, развиваемое двигателем трактора, балками основной рамы, закрепленными к балкам гусеничного хода шарнирами, передается на отвал, который ножом срезает грунт. Толщина срезаемой стружки регулируется гидроцилиндрами подъема и опускания отвала. Поворот отвала в плане совершается вокруг шарнира с помощью гидроцилиндров. Перекос отвала в поперечной плоскости достигается с помощью механизма и гидроцилиндра. Бульдозеры с канатно-блочной системой управления применяются значительно реже, так как не обеспечивают эффективной разработки из-за недостаточно активного врезания отвала в грунт, совершаемого только под действием его тяжести. Бульдозеры, смонтированные на тракторах, пневмоколесный ход которых выполнен с шина-ми низкого давления, не уступают по проходимости машинам на гусеничном ходу и значительно превосходят их в скорости.

Грейдеры предназначены для планировочных и профилировочных работ при строительстве дорог и аэродромов. С помощью грейдеров можно производить насыпи дорог высотой до 1 м из боковых резервов, сооружать и очищать оросительные и придорожные канавы глубиной до 0,7 м, разрушать дорожные покрытия при ремонте, очищать площади и дороги от снега. Работа грейдера будет эффективной, если рабочий ход имеет протяженность не менее 500 м, гак как на меньшем пути приходится больше затрачивать время на развороты и перестановку рабочего органа. При боковом возведении насыпи дальность перемещения грунта не должна превышать 30 м. Грейдеры подразделяются на прицепные и самоходные (автогрейдеры). Кроме того, грейдеры бывают легкие с отвалом длиной 2,5—3 м и тяжелые с отвалом длиной 3,5—4,5 м. Автогрейдеры ( ГОСТ 9420—69) в свою очередь разделяются по конструктивной массе на три типа: легкие массой до 9 т, средние — до 13 и тяжелые до 19 т.

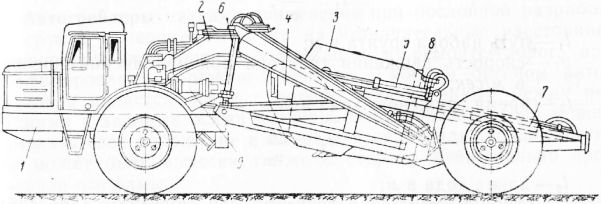

Рис. 12. Автогрейдер

Автогрейдер (рис. 12) состоит из силовой установки, размещенной на основной раме, рабочего органа (отвала) и ходового оборудования, включающего передние управляемые колеса и задние ведущие, кабины машиниста и карданных валов системы управления передним мостом. В качестве дополнительного оборудования на автогрейдере установлен кирковщик (рыхлитель) и передний отвал бульдозера, с помощью которого убирается разрыхленный грунт. Отвал автогрейдера крепится к поворотному кругу, основание которого с помощью гидроцилиндров может подниматься вверх и опускаться вниз. Усилие копания, создаваемое на ноже отвала, посредством тяговой рамы передается на основную раму. Ведущие колеса автогрейдера установлены на балансире, обеспечивающем равномерное распределение вертикальной нагрузки между ними при движении по неровностям. Крутящий момент от двигателя к ведущим колесам передается с помощью сцепления, соединительного вала, коробки передач, главной передачи и редукторов.

Гидросистема служит для привода гидроусилителя рулевого управления, наклона передних управляемых колес и управления рабочим органом. Нижний и боковые ножи отвала для увеличения срока службы наплавлены износостойким твердым сплавом. В зависимости от выполняемых работ отвал может совершать: поворот в плане на 360°, подъем и опускание по вертикали, наклон в обе стороны относительно плоскости дороги, вынос в обе стороны с наклоном к горизонту от 0 до 90°, поворот относительно своей продольной оси для изменения углов резания. Механизм вращения отвала в плане состоит из гидромотора и червячного редуктора, установленного на основной раме.

Зубья кирковщика шарнирно прикреплены к поворотному устройству и во время работы отвалом откидываются вверх или включаются в работу при заднем ходе автогрейдера. Гидравлическая система автогрейдера состоит из исполнительных гидроцилиндров и гидродвигателей, давление жидкости к которым поступает от общей насосной станции, приводимой в действие от силовой установки.

Для автоматизации управления работой отвала в период поперечного профилирования и продольного планирования дороги созданы комплекты аппаратуры «Профиль-1» и «Профиль-2». Эта аппаратура обеспечивает стабилизацию заданного угла наклона отвала в поперечной плоскости. Принцип работы агрегатов системы «Профиль-1» аналогичен описанному в разделе* «Скреперы» для системы «Стабилоплан-1». Система «Профиль-1» управляет левым подъемником отвала, гидрораспределитель правого подъемника отвала управляется грейдеристом вручную, что обеспечивает возможность независимого регулирования глубины резания отвала соответственно тяговой нагрузке автогрейдера. Точность профилирования уклонов составляет ±1%. За счет повышения качества работы число проходов автогрейдера при профилировании сокращается примерно в два раза.

В последнее время в группе землеройно-транспортных машин все большее место занимают тяжелые автогрейдеры. В целях лучшего использования тяговых качеств в трансмиссии автогрейдеров установлены гидротрансформаторы, а привод ведущих колес осуществляется от индивидуальных высокомоментных гидродвигателей. Основные рамы тяжелых автогрейдеров делают иногда шарнирными в горизонтальной плоскости, что позволяет машине поворачиваться на кривых малых радиусов и увеличивает устойчивость при боковых нагрузках. Рулевой механизм такого автогрейдера в целях облегчения работы машиниста выполнен с гидроприводом следящего действия.

Грейдер-элеваторы представляют собой самоходные или прицепные землеройно-транспорт-ные машины непрерывного действия, предназначенные для копания’ грунта в материковом залегании и отсыпки его в насыпи или транспортные средства. В отличие от Других землеройно-транспортных машин рабочий орган грейдер-элеватора не перемещает срезанный грунт вместе с машиной, а направляет его в конвейер, расположенный перпендикулярно к плоскости движения самой машины.

Рис. 13. Грейдер-элеватор

а — общий вид; 6 — рабочий орган

Землеройно-транспортными называются машины, предназначенные для послойного резания и перемещения грунта при поступательном движении машины.

По типу рабочего органа они подразделяются на ножевые (бульдозеры, автогрейдеры, грейдер-элеваторы, струги) и ковшовые (скреперы).

Землеройно-транспортные машины характеризуются высокой производительностью и не требуют специального транспорта для перемещения грунта, поэтому все более широко применяются большегрузные самоходные скреперы и мощные бульдозеры, обеспечивающие значительное снижение стоимости земляных работ — иногда в 3—4 раза по сравнению со стоимостью при использовании для этой цели экскаваторов с автомобилями-самосвалами. Землеройно-транспортные машины относятся к группе дорожных машин, их индекс ДЗ.

Землеройно-транспортные машины (бульдозеры, скреперы, грейдеры и автогрейдеры) служат для послойной разработки и перемещения легких и среднеплотных грунтов.

Бульдозеры являются сменным навесным рабочим оборудованием, монтируемым на тракторах или колесных тягачах. Их целесообразно применять для срезки грунта и перемещения его на расстояние до 80—100 м. Бульдозер состоит из рамы с отвалом, оснащенным ножом. Отвал во время движения тягача (трактора) опускается, срезает ножом стружку грунта и перемещает его к месту использования (укладки). Изменение глубины резания производися канатно-блочной или гидравлической системой.

Для подъема отвала при канатно-блочной системе управления бульдозером служит зубчато-фрикционная лебедка, получающая вращения от вала отбора мощности, установленного на тракторе. Скорость опускания отвала регулируется ленточным тормозом лебедки.

Подъем и опускание отвала при гидравлической системе управления бульдозером производится гидроцилиндрами, в нижнюю или верхнюю полость которых при определенном положении золотникового распределителя подается под давлением рабочая жидкость. Давление это создается масляным насосом, работающим от вала отбора мощности трактора (тягача).

Различают бульдозеры неповоротные и поворотные (универсальные). У неповоротных бульдозеров отвал бульдозера перпендикулярен оси тягача. У поворотных он может изменять свое положение в плане до 65° на каждую сторону и до 10° в вертикальной плоскости. Рама поворотного бульдозера имеет шаровую пяту для присоединения отвала. Изменение положений отвала производится перестановкой задних концов толкателей относительно рамы бульдозера.

Бульдозеры применяются для планировочных работ, засыпки рвов, траншей, очистки территорий от снега, камней, кустарника, пней, деревьев, строительного мусора и для работ на складах песка, гравия, щебня и других материалов.

Современные бульдозеры выполняются с универсальными рамами, на которых может быть установлено различное сменное оборудование: кусторез, древовал, корчеватель-собиратель и др.

В состав гидравлической системы трактора С-100ГП, на котором монтируется бульдозерное оборудование, входят: редуктор, два насоса, распределитель, масляный бак, силовые гидроцилиндры, трубопроводы и арматура.

Редуктор (мультипликатор) служит для повышения числа оборотов насосов до 1625 в минуту. Каждый шестеренчатый насос производительностью 60—75 л/мин при давлении 100 кГ/см2 состоит из корпуса и двух шестерен, помещенных в бронзовые втулки, имеющие лыски, предохраняющие втулки от проворачивания. Для обеспечения высокого объемного к.п.д. в течение длительного времени служат компенсаторы, прижимающие торцы бронзовых втулок к торцам шестерен.

Распределитель состоит из корпуса, верхней и нижней крышек, трех золотников, перепускного и автоматического устройства. Работа его происходит следующим образом. При положении золотника «заперто—нейтральное» перепускной клапан открыт. Жидкость при этом циркулирует по кругу: маслобак — насосы—распределитель—фильтр—маслобак, обе полости каждого гидроцилиндра заперты золотником распределителя. Перемещение штоков исключено. При положении золотника «подъем» перепускной клапан закрыт, нагнетательная полость распределителя соединена с нижней полостью цилиндра и подаваемая насосами жидкость поступает в нижнюю полость цилиндров, поднимая поршни; жидкость из верхних полостей рабочих цилиндров перетекает через распределитель в масляный бак. При положении золотника «опускание» перепускной клапан закрыт и нагнетательная полость распределителя соединена с верхней полостью цилиндра; под давлением жидкости, подаваемой насосами в верхнюю полость цилиндров, происходит принудительное опускание поршней со штоками; жидкость из нижних полостей через распределители перетекает в масляный бак. При положении золотника «плавающее» перепускной клапан 5 открыт и жидкость циркулирует по кругу: маслобак—насосы—распределитель—фильтр—маслобак; верхняя и нижняя полости цилиндров сообщаются между собой через распределитель. Поршни цилиндров свободно могут перемещаться под влиянием внешних усилий.

Рис. 14. Схема гидравлического

Обычно тракторные бульдозеры производят резание грунта на I или II скорости, транспортировку — на II или III ско рости и возвращаются для нового цикла задним ходом.

Производительность (техническая) бульдозеров при планировочных работах определяется по формуле

Согласно типажу главным параметром бульдозеров считается тяговое усилие тягача. Для всех бульдозеров рекомендуется гидравлический привод управления отвалом. Тяговое усилие тракторов с двигателями мощностью ’50—‘60; 75; 100; 100— 130; 140—180; 250—300 л. с. соответственно составляет 1,4; 3; 4; 6; 9 и 15 т. Тяговое усилие двухосных колесных тягачей с двигателями мощностью: 16—(22; 40—56; 63—75; 90—110; 160-— 180; 200—300; 375—430 л. с. составляет 0,75; 1,55; 2,25; 4; 6; 9 и 15 г.

Скреперы являются самоходными или прицепными к гусеничным тракторам (колесным тягачам) машинами, предназначенными для послойной срезки, транспортирования и выгрузки грунта.

Область применения полуприцепных (самоходных) скреперов к одноосным тягачам — земляные работы с дальностью возки от 300 до 5000 м, прицепных — с дальностью возки 100—800 м. Скреперы не могут разрабатывать грунты с включениями крупных камней, а также липкие, сырые, глинистые и черноземные грунты.

Рис. 15. Схемы разгрузки скреперных ковшей

Рис. 16. Прицепной скрепер с канатным управлением

1 — флюгерные блоки; 2 — направляющие блоки; 3— канат полиспаста подъема ковша; 4— полиспаст управления заслснкой; 5 — канат полиспаста опрокидывания днища и задней стенки; 6 — шарнир заслонки; 7 — ковш; 8 — задняя стенка; 9 — тяговая рама (хобот); 10 — дышло; 11 — заслонка

По способу управления на машины: с канатно-блочным и с гидравлическим управлением. По ходовому оборудованию на машины: прицепные к тракторам и пневмоколесным тягачам, полупрнцепные (самоходные) к одноосным и двухосным пневмоколесным тягачам. По способу разгрузки ковша на машины: с принудительной разгрузкой, с полупринудительной разгрузкой и опрокидные.

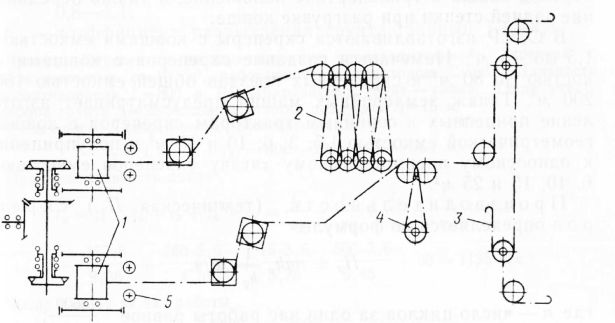

Широкое распространение получили прицепные скреперы с полупринудительной разгрузкой и канатно-блочным управлением. Скрепер состоит из передней оси с дышлом, тяговой рамы с поворотными (флюгерными) блоками, ковшовой рамы с приваренными боковыми стенками ковша, передней заслонки, задней стенки ковша, сваренной с днищем и шарнирно установленной в опорах, и канатно-блочной системы. На рис. 17 приведена схема запасовки канатов.

Рис. 17. Схема- запасовки канатов скрепера

1 — лебедка; 2 — полиспаст подъема и опускания ковша; 3 — полиспаст опрокидывания днища и задней стенки; 4 — полиспаст подъема заслонки; 5 — направляющие ролики лебедки

Рис. 18. Полулрицепной скрепер с гидравлическим управлением

1 — тягач; 2 — хобот; 3 — ковш; 4 — заслонка; 5 — цилиндры управления заслонкой; 6—цилиндры подъема и опускания ковша; 7 — цилиндры выдвижения задней стенки; 8 — задняя стенка; 9 — цилиндры поворота тягачи

на расстояние до 5000 м. Скрепер работает с толкачом (трактор С-100 или пневмоколесный тягач, оборудованные толкающими устройствами). Универсальный шкворень, которым хобот скрепера соединен с тя.гачом, допускает повороты скрепера в горизонтальной и вертикальной плоскостях, что обеопечивает развороты скрепера на небольших площадках и работу на неровной местности. Гидравлическая система обеопечивает подъем и опускание заслонки, изменение глубины резания и перевод ковша в транспортное положение, а также передвижение задней стенки при разгрузке ковша.

Автогрейдеры находят применение при послойной разработке грунта и перемещении его на незначительные расстояния, планировочных работах, содержании и ремонте дорог, при профилировании дорожного полотна. Рабочим органом автогрейдера является отвал с ножом, установленный между передними и задними осями машины. Отвал автогрейдера может изменять свое положение в плане и в вертикальной плоскости. Он может быть вынесен также в сторону относительно продольной оси рамы.

Изображенный на рис. 19 автогрейдер имеет четыре ведущих колеса и два рулевых. Привод к задним колесам осуществляется от двигателя через муфту сцепления и систему передач, а поворот передних колес — рулевым механизмом, приводимым в действие штурвалом. От коробки передач вращение передается на коробку механического управления, от которой карданными валами передается к исполнительным механизмам. Механизмы служат для подъема и опускания всего отвала или одной его стороны. С помощью этих механизмов изменяется угол наклона отвала в вертикальной плоскости. Для выноса отвала в сторону относительно основной рамы служит зубчато-реечный механизм. Отвал прикреплен кронштейнами к поворотному кругу, вместе с которым имеет возможность поворачиваться относительно тяговой рамы. Для поворота отвала служит механизм, в который входят карданные валы, редуктор и зубчатый венец поворотного круга. На тяговой раме также укреплен кирковщик, позволяющий производить рыхление плотных грунтов. Подъем, и опускание кирковщика производится механизмом. Передние колеса автогрейдера имеют механизм бокового наклона, необходимый для увеличения устойчивости машины при работе на косогоре и при разработке кюветов.

Рис. 19. Автогрейдер

Автогрейдер успешно работает с дополнительными видами сменного оборудования: кирковщиком, бульдозером, двухот-вальным снегоочистителем, грейдер-элеватором, уширителем и откосником.

Управление рабочими органами автогрейдеров может быть механическим и гидравлическим. Автогрейдеры выпускаются с рабочими скоростями от 1,2 до 18 км/ч, а в некоторых конструкциях и 32 км/ч.

Главным параметром автогрейдеров является общий вес машины в тоннах. Типаж предусматривает изготовление автогрейдеров весом 7—9; 10—12; 13—15; 17—19 и 21—23 т с двигателями мощностью 63—75; 90—Г10; 160—180; 240—300 и 375—430 л. с. соответственно. Для всех основных моделей в типаже рекомендуется гидравлическое управление.