Испытания пластичных смазок согласно DIN и ASTM Основные тесты 26.07.2016

Испытание на машине Фалекса (ASTM D 3233) предназначено для измерения измерения силы трения и износа. По полученным данным определяются антифрикционные и противозадирные характеристики масла.

Испытание на машине Алмен-Виланд предназначено для измерения силы трения и максимальной нагрузка до начала задира.

Метод EMCOR/SKF антикоррозионных испытаний позволяет определить возможность появления коррозии материала смазанного испытуемой смазкой при наличии водно-соляного тумана. Обозначается в описании продукта после испытаний в цифровом виде, например как 0 и 0 (хорошая защита).

Тест на выделение (синерезис ) базового масла при температуре +40°C проводится через определённые (заданные ) часы непрерывной работы смазки в узле, в некоторых случаях в течении 7 дней или в течении 24 часов при заданных t °C (зависят от смазки и требований к ней) в специальной колбе. Определяется в % показателе.

Тест на водостойкость позволяет определить изменения в свойствах пластичной смазки после поступления определённого количества воды. Обозначается в цифровом виде, например как 0-90, где второй показатель (в приведённом примере 90) обозначает t°C, до достижения которой не происходит вымывания.

Тест на коррозию меди определяется при температуре +100°C в течение 24 часового испытания. Как правило данные об испытании указываются производителем в описании продукта. Измеряется также в цифровом виде, например 1.

Тест на изменение пенетрации смазки 0,1мм после 5.000, 10.000 или 100.000 DT (циклов перемешивания, начальная величина 60 циклов). Обозначается в цифровом виде, как правило с указанием максимального изменения, например макс. 30 или Тест на отношение к уплотняющему материалу проводится с целью выявления физико-химических воздействий на уплотнительные материалы в форме статического и динамического тестов. Измеряется в % отношении изменения объёма.

Тест потерь на испарение проводится с целью определения потерь смазки на испарение при 24-х часов испытании и t°C заданной техническими условиями. Обозначается в процентном виде, например Тест на стойкость к окислению проводится в целях определения стойкости испытуемого смазочного материала к окислению атмосферным кислородом. Проводится в течении 100 часов при 99°C. Определяется по снижению давления, например: предназначен для определения характеристик по износу тела качения и сепаратора подшипника качения. Износ определяется в мГр (микрограммы ).

Машина FAG тест FE-9 (DIN 51821) механико-динамических испытаний предназначен для определения срока службы подшипника с заложенной в него испытуемой смазкой при заданной температуре, скорости вращения и осевой нагрузке. Результат испытания обозначается как: при 120°C, 6000мин-1 (t и об/мин заданные технические условия) показатель F50 (срок службы подшипника, часов) > 800.

Дополнительные тесты для некоторых видов смазок:

С помощью шестерёнчатого испытательного стенда FZG ** (установка с нагружаемыми шестернями) определяется:

— тест GFT определяет предельную нагрузку (противозадирные свойства) смазочного материала. В виде А/…/… (где вместо … стоят цифровые обозначения, а степень нагрузки указывается, например, в виде: нагрузка до задирания > 10, высокий класс) только для материалов NLGI класс 0, 00 и 000, которые могут быть предписаны производителем оборудования, например в целях смазки больших открытых зубчатых передач и зубчатых венцов, маслопроницаемых редукторов и редукторов с небольшой внутренней полостью.

Тест на совместимость с жидкими уплотнителями ** проводится с целью выявления возможных воздействий на них со стороны смазки, так как она не должна разъедать и растворять жидкие уплотнители. Только для материалов NLGI класс 0, 00 и 000, которые могут быть предписаны производителем оборудования, например в целях смазки больших открытых зубчатых передач и зубчатых венцов, маслопроницаемых редукторов и редукторов с небольшой внутренней полостью.

Для паст и смазок с большим содержанием твёрдых смазочных веществ:

Тест на коэффициент трения проводится в виброфрикционной системе в целях определения коэффициента трения разделительных и монтажных смазок (паст ) с высоким содержанием твёрдых смазочных веществ. Обозначается в цифровом виде, например: 0,12.

Тест на содержание твёрдых смазочных веществ проводится для определения их процентного содержания в смазке. Указывается в виде: прибл. 40%.

Тест на определение размеров частиц проводится с целью определения размеров частиц твёрдых смазочных материалов содержащихся в смазке. Измеряется в Мm и указывается в виде, например

Испытания смазок: основные виды тестирований

Смотрите также

Испытания смазок: назначение и основные виды

Испытание смазок – это экспериментальное определение каких-либо характеристик смазочных составов.

В зависимости от целей исследований выделяют испытания на процентное содержание определенных компонентов, защитные свойства, водо- и термостойкость, совместимость с различными материалами и так далее.

Рассмотрим наиболее распространенные виды испытаний смазок.

Качественный анализ смазок

Данные тестирования проводят с целью определения процентного содержания того или иного компонента в составе смазочного материала. Результаты таких исследований не являются критерием для определения эксплуатационных характеристик.

Смазки исследуют на содержание золы, нерастворимых компонентов, мыла, свободной щелочи, кислоты, воды, глицерина, нефтяного масла и других составляющих.

Исследования на антифрикционные и противозадирные свойства

Исследования на способность смазочных материалов снижать трение и износ элементов, а также предотвращать задиры при высоких нагрузках проводят с помощью машины трения.

Чаще всего пластичные и жидкие составы тестируются на четырехшариковом аппарате, три неподвижных элемента которого полностью помещаются в смазочный материал. Один шарик, установленный сверху, осуществляет возвратно-поступательные движения относительно зафиксированных деталей.

Степень износа шариков с той или иной смазочной жидкостью определяется по изменениям их геометрии – подвижный элемент изменяется в размере, на поверхности неподвижных образуются углубления.

Также определяют предельную нагрузку, при которой образуются задиры, измеряют силу трения.

Твердые смазочные материалы чаще всего тестируются на машине трения с парами образцов «шар-диск».

Данные тесты проводятся с целью контроля качества произведенной смазки, совершенствования уже выпущенных в оборот материалов, разработки новых или сравнения имеющихся составов.

Антикоррозионные испытания

Консервационные смазочные материалы предназначены для защиты металлических деталей от разрушения под воздействием агрессивных условий окружающей среды.

Испытания смазок на антикоррозионные свойства проводятся в специальных камерах, в которых искусственно создаются агрессивные среды, повторяющие и усиливающие нормальные условия эксплуатации деталей.

Например, для тестирования консервационных материалов, предназначенных для функционирования в морской среде, их помещают в камеру соляного тумана.

Результаты ускоренных испытаний позволяют определить примерный срок службы материалов в реальных условиях эксплуатации, однако данные заключения лучше использовать для сравнения свойств защитных составов, а не прогнозирования их ресурса.

Ускоренные испытания смазок на антикоррозионные свойства проводит компания «Моденжи» в своем Инженерном центре, расположенном в городе Брянске. На видео продемонстрирован внешний вид установки для тестирования материалов на стойкость к коррозии и процесс ее функционирования.

Тесты на водостойкость

Данные испытания позволяют оценить степень изменения свойств смазочного материала при его контакте с водой.

Результатом исследований является определение максимальной температуры, при которой не происходит смывания смазки с поверхности.

Определение совместимости с уплотнениями

Многие смазочные материалы оказывают разрушительное воздействие на полимерные соединения. С целью определения возможности использования того или иного состава на уплотнительных элементах замеряют степень изменения размера деталей после некоторого времени контакта со смазкой.

Тест потерь на испарение

Данные испытания позволяют определить потери смазочного материала при определенной температуре. Стандартное время теста – 24 часа.

В результате измеряют процент изменения количества смазки до начала исследования и после его завершения.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Вся правда о тестах моторного масла на «машинке трения»

Всем доброго времени суток. С машиной ничего не происходит и не делается…

Но как и в любой мужской компании у нас часто проходят диалоги и дискуссии на тему моторного масла и очень часто (я бы сказал слишком часто) люди в сети и в окружении аргументируют свою позицию опираясь на тесты в интернете где «подкованные» популярные автоблогеры тестируют моторные масла на такой штуке как «машинка трения»

Вот несколько из самых популярных подобных видосов

В данном ролике даже есть краткий список какое масло сколько выдержало нагрузку:

27. Nissan — 6 кг

27. GM — 6.5 кг

26. Ravenol HPS — 6.5 кг

25. Mazda — 6.5 кг

24. Neste City Pro — 6.5 кг

23. Лукойл Glidetech — 7.5 кг

22. Лукойл Люкс — 7.5 кг

21. Shell Helix HX7 Diesel — 7.5 кг

20. Mobil Super 3000 — 8 кг

19. Shell Helix HX8 — 8 кг

18. Elf Evo. SXR — 8 кг 1

7. Ford (ориг.) — 8.5 кг

16. TOTAL Quartz INEO ECS — 8.5 кг

15. Shell Helix Ultra Diesel — 8.5 кг

14. Pennasol Super Pace — 8.5 кг

13. Eneos Super Gasoline — 9 кг

12. VAG (ориг.) — 9 кг

11. Mitsubishi (ориг.) — 9.5 кг

10. Idemitsu Zepro — 10 кг

9. Hyundai XTeer Gasoline- 10 кг

8. Hyundai XTeer Diesel — 10 кг

7. Hyundai Premium DPF Diesel — 10.5 кг

6. XADO Atomic Oil — 10.5 кг

5. Liqui Moly HC-Synthese — 11 кг

4. Bardahl XTS — 11 кг

3. Motul 4100 Turbolight — 11 кг

2. Mannol Molibden Benzin — 11.5 кг

1. Polymerium XPRO 1 — 13 кг

п.с если кто не понял все эти показания не имеют к маслу не какого отношения

вот еще одно, я думаю от всем известного «давидыча»

И это только несколько, на ютубе их сотни… все бы ничего если бы множество людей не воспринимали эти видео в полный серьез и на основе подобных видео выбирают себе масло в двигатель…

Что же не так с этими тестами спросите вы? вроде все логично масло должно защищать детали при трение друг об друга… и это видео нам наглядно это показывает

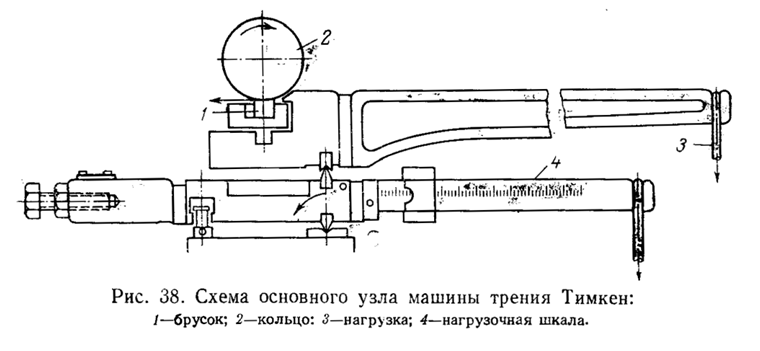

Но есть один маленький момент, это — Машина трения Тимкена, и создана она в основном для тестирования консистентных смазок и трансмиссионных масел и не имеет ничего общего с тестированием моторных масел.

Даже не в одних лабораторных сертифицированных тестах по маслам нету такого метода тестирования для моторных масел.

Моторное масло это достаточно сложный продукт который рассчитан для работы в очень широком диапазоне нагрузок и условий а не только защищать детали от избыточного трения.

Поэтому определять качество масла данным методом, который для этого не предназначен это как минимум большая ошибка.

Есть очень наглядное видео, к сожалению оно не очень популярное ( я бы сказал вообще не популярное)

где наглядно показано что все эти эксперименты полная «дичь», ребята залили вместо масла пепси, и пепси выдержало нагрузку 5 кг что в принципе ровно показателям некоторого масла… но я думаю не кто пепси себе в двигатель не пойдет заливать? не ну а че.

Еще в 2015 году, когда я учился в техникуме на инженера технолога, мы с преподавателями разбирали подобные видео, т.к все мы покупали свои первые машины (ну очевидно студенты) и всем нам было интересно а как выбрать правильное масло и хотелось чего ни будь потестировать, но тогда их было буквально пару штук таких видео. Но преподаватель нам на пальцах объяснил что масло для двигателей так не тестируется от слова соооовсем.

Я очень сильно удивлен количеству подобных видео и то сколько людей опираются на это… и самое главное кто снимает это видео? — наши самые популярные блогеры которым мы сказать честно доверяем т.к не являемся по большей части экспертами во всех сферах… и после подобных их экспериментов которые они выдают за чистую монету как доверять всем остальным их видео где они гордо рассказывают про всякие супротеки и т.д?

Испытания смазок на машине трения

МАТЕРИАЛЫ СМАЗОЧНЫЕ ЖИДКИЕ И ПЛАСТИЧНЫЕ

Метод определения трибологических характеристик

на четырехшариковой машине

Liqvid lubricating and plastic materials.

Method of test for lubricating properties on four ball mashine

Дата введения 1978-01-01

1. ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 02.10.75 N 2558

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. Снято ограничение срока действия по Протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в октябре 1978 г., июне 1982 г., июне 1987 г., феврале 1993 г. (ИУС 12-78, 7-82, 11-87, 9-93)

Настоящий стандарт распространяется на жидкие и пластичные смазочные материалы, применяемые для смазывания трущихся поверхностей, и устанавливает метод определения основных трибологических характеристик смазочных материалов:

(Измененная редакция, Изм. N 3).

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Четырехшариковая машина, узел трения которой представляет собой пирамиду из четырех контактирующих друг с другом стальных шариков.

Микроскоп с увеличением не менее чем 20, снабженный отсчетной шкалой с ценой деления не более 0,01 мм.

Нефрас марки С3-80/120 (БР-1 «Галоша») или другой растворитель, удаляющий смазочный материал с деталей узла трения и не оставляющий пленки и другие загрязнения.

Шабер трехгранный или другой инструмент для удаления заусенцев, образующихся вокруг пятен износа на шариках.

Шпатель (при испытании смазок).

Вата медицинская гигроскопическая по ГОСТ 5556 или мягкая ткань (типа фланели).

(Измененная редакция, Изм. N 2, 3, 4).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед началом испытания смазочного материала все детали машины, с которыми он соприкасается во время испытания (чашка с деталями крепления нижних шариков и детали крепления верхнего шарика в шпинделе), промывают нефрасом или другим растворителем, удаляющим смазочный материал с деталей, и просушивают на воздухе.

2.2. Шарики, применяемые при испытании, промывают несколькими порциями нефраса или другого растворителя, удаляющего смазочный материал с деталей, до тех пор, пока растворитель не будет прозрачным, и просушивают на воздухе.

2.1, 2.2 (Измененная редакция, Изм. N 3).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытание каждого смазочного материала проводят при температурах, установленных в нормативно-технической документации на испытуемый смазочный материал.

3.2. Испытание состоит из серии определений. Каждое определение проводят на новой пробе испытуемого смазочного материала и с четырьмя новыми шариками.

3.3. Для проведения испытания шарики, подготовленные по п.2.2, закрепляют в шпиндель машины и в чашке для смазочного материала. При испытании жидкого смазочного материала его заливают так, чтобы шарики были полностью покрыты им. При испытании пластичного смазочного материала его наносят шпателем, не допуская образования пустот. Затем устанавливают чашку со смазочным материалом в машину, плавно прилагают заданную нагрузку и включают электродвигатель.

При проведении испытания при повышенных температурах предварительно включают электродвигатель. После достижения заданной температуры прилагают нагрузку и включают электродвигатель.

Температуру узла трения в месте расположения термопары поддерживают с погрешностью не более ±5 °С. Время разогрева узла трения до 300 °С не должно превышать 35 мин.

3.3, 3.4. (Измененная редакция, Изм. N 3).

3.5. После остановки машины охлаждают узел трения ниже 40 °С и сливают жидкий смазочный материал или снимают ватным тампоном пластичный смазочный материал с участков трения на нижних шариках. При наличии заусенцев по краям пятен износа их удаляют шабером. Измеряют диаметры пятен износа каждого из трех нижних шариков во взаимно перпендикулярных направлениях с точностью не менее 0,01 мм.

За результат измерения принимают среднее арифметическое значение измерений пятен износа трех нижних шариков. Результаты измерений заносят в протокол по форме, приведенной в приложении 3.

(Измененная редакция, Изм. N 3, 4).

3.6. При определении критической нагрузки проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2), максимально приближенными к предполагаемой критической нагрузке.

Затем, используя ряд нагрузок 2 (см. приложение 2), устанавливают критическую нагрузку. Проводят два последовательных испытания.

Критической считают нагрузку ( ) в Н (кгс), при которой средний диаметр пятен износа нижних шариков находится в пределах значений предельного износа ( ±0,15) для данной нагрузки (см. приложение 2) и увеличение которой до величины последующей нагрузки вызывает увеличение среднего диаметра пятен износа на величину более 0,1 мм.

3.7. При определении нагрузки сваривания проводят ряд последовательных определений с убывающими или возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2), максимально приближенными к предполагаемой нагрузке сваривания.

Затем, используя ряд нагрузок 2, устанавливают нагрузку сваривания. Проводят два последовательных испытания.

Нагрузкой сваривания ( ) в Н (кгс) считают наименьшую нагрузку, при которой произошла автоматическая остановка машины при достижении момента трения (1180±25) Н·см [(120,0±2,5) кгс·см] или сваривание шариков.

Для смазочных материалов, у которых сваривание не наблюдается и момент трения ниже предельного, за нагрузку сваривания принимают нагрузку, при которой образуется пятно износа средним диаметром 3 мм и более.

3.8. При определении индекса задира испытание начинают с начальной нагрузки 196 Н (20 кгс). Последующие определения проводят с возрастающими нагрузками в соответствии с рядом нагрузок 1 (см. приложение 2) до нагрузки сваривания.

Индексом задира ( ) считают величину в Н (кгс), вычисленную согласно приложению 3, пункт 1.

3.9. Показатель износа определяют при постоянной нагрузке, установленной в нормативно-технической документации на смазочный материал.

Основной является нагрузка 196 Н (20 кгс). При установлении показателя износа проводят два последовательных определения.

Надежное определение показателя диаметра пятна износа обеспечивается при стабильном режиме трения (без вибраций, скрипа и т. д.).

Для смазочных материалов, не обеспечивающих стабильного режима трения при снижении нагрузки до минимальной, показатель износа не определяют.

3.6-3.9. (Измененная редакция, Изм. N 3).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. За критическую нагрузку ( ), Н (кгс), принимают меньшее из двух полученных значений .

4.3. Индекс задира ( ), Н (кгс), вычисляют по формуле

где — сумма условных нагрузок по ряду 1 от начальной нагрузки до ближайшей нагрузки, предшествующей нагрузке сваривания;

— число определений по ряду 1.

Условную нагрузку ( ), Н (кгс), для каждой осевой нагрузки по ряду 1 вычисляют по формуле

где — осевая нагрузка, Н (кгс), по ряду 1;

Значение произведения для каждой осевой нагрузки ряда 1 приведено в приложении 3.

4.4. За диаметр износа ( ) принимают среднее арифметическое значение результатов двух последовательных определений диаметров пятен износа.

Тесты масел на машинке трения. Правда или ложь.

Самый популярный вид развода потребителей на новейшие «суперформулы» моторных масел или присадок – работа двигателя без масла и со снятым поддоном картера. А может ли двигатель работать без масла? Как показывают реальные испытания журнала «За Рулем» и некоторых известных блоггеров – может, и никакого волшебства здесь нет. Обычный, без специальной подготовки или обработки чудо-составами двигатель классических Жигулей проходил по трассе не напрягаясь порядка 40 км без масла. Так что не следует восхищенно открывать рот у стенда очередных волшебников на автовыставке, увидев висящий на подъемнике автомобиль со снятым картером. Тем более, что тут в ход идут уже откровенно нечистые уловки, типа закладки твердых смазок или использование композитных самосмазывающихся вкладышей и периодическая подпитка работающего мотора небольшими порциями масла непосредственно через маслоприемник. На просьбу прокатиться на таком автомобиле всегда следовал отказ.

Набрал обороты и активно используется другой, уже не законный, метод публичного сравнения антизадирных свойств масла, «своего» и конкурентного, при помощи машин трения. Причем, используют самую простую машинку, похожую по принципу работы на машину трения Тимкена, предназначенную для оценки свойств «трансмиссионки». На рисунке представлена схема машины трения Тимкена в том виде, в котором была задумана. Испытания каждого образца на износ идут при постоянно увеличиваемой нагрузке и длятся 10 минут. Оценка смазочного материала происходит по возникновению задира между роликом 2 и пластиной 1. Это довольно точный прибор.

А теперь сравните оригинал с ярмарочными поделками, На фото:

Конечно, знающие люди меня поправят, на фото не машинка Тимкена, а машина SAE, используемая для тестирования масел, работающих при высоких давлениях (трансмиссионных) и консистентных смазок. Но тестирующие упорно называют её машинкой Тимкена и используют для «моторки». И тут, ВНИМАНИЕ: машина должна работать с нагрузкой на рычаг в 15 кг в течение 2— 6 час. Кольцо и блок (трущиеся детали) взвешивают до испытания и после него. Общая потеря веса в миллиграммах, является мерой износа. Не писк, не заклинивание ролика, не показания амперметра, а взвешивание. Кто-нибудь видел такую демонстрацию на выставке или в интернете?

В качестве образцов для тестирования неизменно выступает одна баночка масла малоизвестного бренда и две-три канистры самых известных марок масла с неизвестным содержимым. Баночка малоизвестного бренда неизменно выигрывает… И зачем существуют самые современные методики и лаборатории по разработке и тестированию моторного масла? Тут и на пальцах все ясно! Покупаем – заливаем.

Еще одна методика тестирования не для выставок, а для недалеких и небогатых блоггеров, которые не могут потратиться на услуги специализированных лабораторий, а хайпа хочется! Тест «прожарка». Для кликабельной публикации достаточно несколько образцов масла, столько же химических стаканов или колб и электроплитка. Да, фотоаппарат тоже нужен, а термометр не обязателен. Берем порцию масла, греем несколько минут, часов, суток, кто сколько выдержит. Результат фотографируется, выкладывается и сопровождается выводами. Вот тут-то и разгуливается фантазия автора.

Аналогичным образом строятся многочисленные тесты на низкотемпературные свойства моторных масел. Оказывается, чтобы сделать исчерпывающие выводы, тестерам достаточно просто низких температур. И совершенно не нужны имитаторы холодного пуска, криостатные камеры и прочая дорогущая аппаратура.

А как надо испытывать моторные масла?

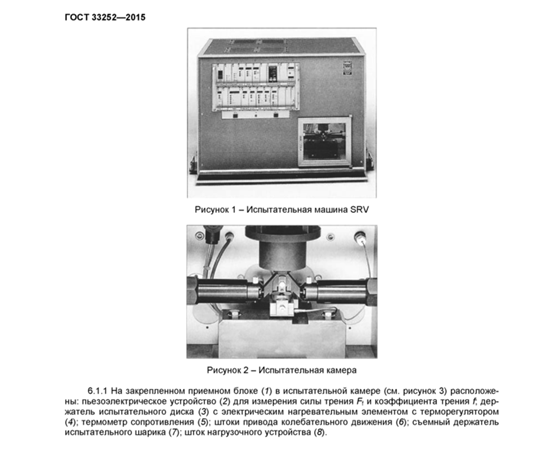

Существуют специально разработанные и регламентированные методы лабораторных испытаний, причем в Европе, в США и Японии, в России используются в основном одни и те же стандарты DOT, DIN, ISO, ASTM. В каждой стране существуют как независимые лаборатории, так и лаборатории самих производителей смазочных материалов, а также сертифицирующие организации. Самый важный для потребителей вопрос об антиизносных свойствах масел, решается путем испытаний на SRV- машине трения, которая практически полностью имитирует работу масла в реальном двигателе. Кстати, именно эта машина фигурирует в современном российском ГОСТе 33252-2015. Более того, этот тест обязателен при разработке любого товарного масла, его результаты обязательно должны укладываться в требования производителей автомобилей и являются основанием для получения как допуска, так и международных спецификаций масла. Наличия подходящей международной спецификации и\или допуска производителя авто достаточно для правильного выбора масла к конкретному автомобилю.

Выводы: не следует доверять тестам на самопальных машинках трения. Условия трения в двигателе совершенно не отвечают условиям теста, предназначенного для трансмиссионных масел. Естественно, что самые лучшие результаты покажут густые минеральные масла для мостов, типа нигрола, совершенно неприменимые в современных ДВС. Естественно, что купившие с этой точки зрения лучший продукт будут радоваться недолго. Дело в том, что современные двигатели в большинстве сопрягаемых деталей и пар трения реализуют гидродинамический режим трения (даже в цилиндро-поршневой группе), поэтому противозадирные свойства присадок, оцениваемые самопальной машиной трения, являются маловажным, а более востребована способность масла к реализации гидродинамического режима, когда поверхности деталей надежно разделены слоем масла и контакт металл\металл не происходит. Профессиональное лабораторное оборудование комплексно оценивает работу масла в двигателе и этому оборудованию нет разумной альтернативы. Остальные доморощенные и ярморочные тесты служат только для обогащения недобросовестных продавцов.