Гидравлический тормозной привод

Гидравлический тормозной привод автомобилей является гидростатическим, т. е. таким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящейся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

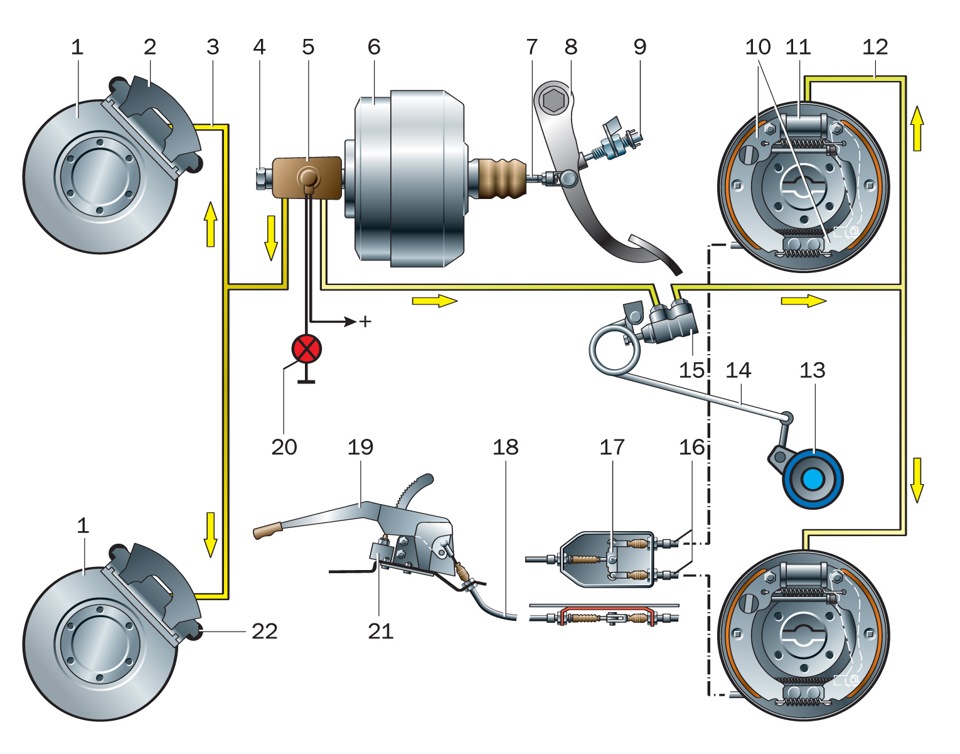

Принципиальная схема рабочей тормозной системы автомобиля:

1 — тормозной диск;

2 — скоба тормозного механизма передних колес;

3 — передний контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес

Принципиальная схема гидропривода тормозов показана на рисунке. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колесных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлангов, соединяющих все цилиндры, педали управления и усилителя приводного усилия.

Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и модулятор антиблокировочной системы, при их установке на автомобиле, также входят в состав гидропривода.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость заставляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижимаются к барабанам (или дискам). Когда зазоры между колодками и барабанами (дисками) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес.

Чем большая сила приложена к педали, тем выше давление, создаваемое поршнем главного тормозного цилиндра на жидкость и тем большая сила воздействует через каждый поршень колесного цилиндра на колодку тормозного механизма. Таким образом, одновременное срабатывание всех тормозов и постоянное соотношение между силой на тормозной педали и приводными силами тормозов обеспечиваются самим принципом работы гидропривода. У современных приводов давление жидкости при экстренном торможении может достигать 10–15 МПа.

При отпускании тормозной педали она под действием возвратной пружины перемещается в исходное положение. В исходное положение своей пружиной возвращается также поршень главного тормозного цилиндра, стяжные пружины механизмов отводят колодки от барабанов (дисков). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр.

Преимуществами гидравлического привода являются быстрота срабатывания (вследствие несжимаемости жидкости и большой жесткости трубопроводов), высокий КПД, т. к. потери энергии связаны в основном с перемещением маловязкой жидкости из одного объема в другой, простота конструкции, небольшие масса и размеры вследствие большого приводного давления, удобство компоновки аппаратов привода и трубопроводов; возможность получения желаемого распределения тормозных усилий между осями автомобиля за счет различных диаметров поршней колесных цилиндров.

Недостатками гидропривода являются: потребность в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания; возможность выхода из строя при разгерметизации вследствие утечки жидкости при повреждении, или выхода из строя при попадании в привод воздуха (образование паровых пробок); значительное снижение КПД при низких температурах (ниже минус 30 °С); трудность использования на автопоездах для непосредственного управления тормозами прицепа.

Для использования в гидроприводах выпускаются специальные жидкости, называемые тормозными. Тормозные жидкости изготавливают на разных основах, например спиртовой, гликолевой или масляной. Их нельзя смешивать между собой из-за ухудшения свойств и образования хлопьев. Во избежание разрушения резиновых деталей тормозные жидкости, полученные из нефтепродуктов, допускается применять только в гидроприводах, в которых уплотнения и шланги выполнены из маслостойкой резины.

При использовании гидропривода он всегда выполняется двухконтурным, причем работоспособность одного контура не зависит от состояния второго. При такой схеме при единичной неисправности выходит из строя не весь привод, а лишь неисправный контур. Исправный контур играет роль запасной тормозной системы, с помощью которой автомобиль останавливается.

DAF представил гидропривод для передней оси: новый или старый?

В компании DAF, невзирая на обстановку, недавно провели презентацию строительных тягачей, где показали новую систему РХР. На деле, правда, эта система — не что иное, как хорошо известный подключаемый гидропривод передних колес под названием HydroDrive.

Устроена эта система следующим образом: в передних ступицах установлены гидромоторы с крутящим моментом до 6435 Нм при максимальном давлении в системе 360 бар. К валу отбора мощности двигателя пристыкован гидронасос, а на раме смонтированы бак с рабочей жидкостью и блок клапанов.

В штатных режимах тягач располагает лишь приводом на заднюю ось, но, если возникает потребность в полном приводе, система включается. Водитель нажимает клавишу, клапаны открываются, масло поступает в гидромоторы — и тягач начинает «грести» не только задними, но и передними колесами. Помимо этого, система активируется и автоматически — если датчики регистрируют скольжение при обычной езде.

Но почему дафовцы представили эту систему как новинку — непонятно. Ведь она известна давным-давно и есть почти у каждого из европейских конкурентов.

Одним из первых подобное решение продемонстрировал на своих тягачах MAN, еще в 2005 году. Чуть позже оно появилось и на Мерседесах. А в 2010-м французы из Renault показали такую же систему в действии на своих машинах, переименовав в OptiTrack. Неудивительно, что через год ее начала предлагать и хозяйская фирма Volvo. Все они были похожи, даже поставщиками агрегатов выступали одни и те же фирмы. В частности, гидромоторы несли чешскую марку Poclain Hydraulics.

Но самое примечательное, что гидропривод передней оси был в программе и у ДАФа. Его, в том числе и для старших тягачей XF, предлагал местный партнер-передельщик Ginaf — под собственным именем HydroAxle+. Но зачем тогда заново демонстрировать его публике под другим названием?

В нем и кроется ответ: РХР расшифровывается как Paul Xtra Power. Эта фирма хорошо известна как производитель нестандартных машин для компании Mercedes. В частности, именно Paul поставляет и собирает такие гидромосты для немецкого гиганта — в значительных количествах.

Хотя в гражданской программе DAF давно нет полноприводных моделей, он авторитетный поставщик таких машин для нидерландской армии — наподобие танкового тягача XF 6×6

Больший тираж позволяет уменьшить цену. Если система фирмы Ginaf оценивается в 18 тысяч евро, то ее аналог у того же МАНа дешевле почти на треть — стоит около 13 тысяч евро. Экономия для покупателя значительная. Пока система РХР будет доступна для тягачей DAF CF и XF, а к концу года появится и ее вариант для шасси.

Научный руководитель – канд. техн. наук

Сибирский Федеральный университет

В настоящее время автоспорт приобретает все большую популярность во всем мире и наша страна не исключение. Ежегодно проводятся различные международные соревнования, в которых наша страна принимает активное участие, например, ралли-марафон «Дакар».

Особый интерес представляет новый вид автоспорта – трофи-рейд, смысл которого в преодолении бездорожья, обычно на полноприводных автомобилях (внедорожниках), специальных внедорожных мотоциклах, квадроциклах. Как правило, в трофи-рейдах, в отличие от автогонок, скорость прохождения маршрута не так важна – необходимо просто уложиться в зачетное время. Важнее успешно пройти все спецучастки и выполнить задания всех соревновательных этапов.

В этой связи в Сибирском федеральном университете был организован центр автомотоспорта, основной целью которого, является интеграция научно-технической деятельности студентов и преподавателей СФУ в научных исследованиях, экспериментальных установках, а также развитии автомотоспорта. В рамках одного из направлений деятельности Центра реализуется проект, целью которого является разработка автомобиля повышенной проходимости в соответствии с требованиями Российской автомобильной федерации (РАФ) для участия в соревнованиях.

В соответствии с требованиями РАФ и проанализированными выше автомобилями, для улучшения показателей проходимости и пассивной безопасности проектируемой машины коллективом Центра автомотоспорта СФУ была разработана пространственная рама, состоящая из труб прямоугольного и квадратного профиля, основным достоинством которой является высокое отношение крутильной жёсткости к массе. АТС с центральным расположением двигателя и гидрообъемной трансмиссией. Общий вид автомобиля представлен на рисунке 1.

Трансмиссией называется силовая передача, осуществляющая связь двигателя с ведущими колесами автомобиля. Она служит для передачи от двигателя к ведущим колесам мощности и крутящего момента, необходимых для движения автомобиля.

На данном автомобиле решено реализовать гидрообъемную трансмиссию вместо механической, так как переключение передач приводит к разрыву потока мощности и опасности срыва грунта колесами в момент включения передачи при движении по поверхностям с низкой несущей способностью. Эффективность двигателя в механической трансмиссии высока только на некоторых определенных режимах его работы, например, в режиме создания максимального крутящего момента и резко падает при отходе от них.

Ступенчатая трансмиссия, осуществляя жесткую связь двигателя с колесами, нагружает двигатель моментом, пропорциональным моменту дорожных сопротивлений, которые, в свою очередь, изменяются в широком диапазоне произвольно и независимо от водителя. В результате двигатель используется недостаточно эффективно, и эксплуатационный расход топлива весьма велик. Все эти обстоятельства приводят к выводу о необходимости применения на полноприводных автомобилях бесступенчатых трансмиссий, в нашем случае – гидрообъемной. Для достижения цели при проектировании гидрообъемной трансмиссии перед нами были поставлены следующие задачи: обеспечение полного привода, возможность включения и отключения переднего или заднего мостов для езды по асфальтобетонному покрытию, возможность включения межосевой блокировки, а так же обеспечение реверса (возможность движения задним ходом).

Где 1 – двигатель, 2 – раздаточный редуктор, 3 – насос, 4 – гидромотор, 5 – согласующий редуктор, 6 – колесо.

Однако такая схема не может быть использована на легковом автомобиле, из-за габаритов и массы оборудования. Так для автомобиля АТС СФУ 3111 мы предложили схемное решение с одним гидравлическим насосом и двумя гидравлическими моторами, которые приводят в движение мосты, а не отдельно каждое колесо. К тому же использование одного гидронасоса и подключение гидромоторов непосредственно к мостам упрощает схему тем, что можно пренебречь использованием редукторов. Ниже на рисунке 3 представлена гидравлическая схема, используемая на автомобиле.

Рисунок 3 – принципиальная гидравлическая схема автомобиля АТС СФУ 3111.

Гидропривод состоит из бака, гидронасоса Н, фильтра Ф, предохранительного клапана КП, гидрораспределителя Р1 переключение которого обеспечивает реверс хода а так же нейтральное положение замыкающее гидромоторы в одну цепь и освобождая гидронасос от нагрузки, гидрораспределителя Р2 (гидравлическая межосевая блокировка), гидрораспределителей Р3 и Р4 которые позволяют отключать передний или задний мосты и переливных клапанов установленных в сливной гидролинии.

Для достижения межосевой блокировки нами был сконструирован гидрораспределитель Р2 не имеющий аналогов. Уникальность этого гаспределителя в том, что в нем работают две секции одновременно, а при переключении его начинают работать срезу две другие секции, что кардинально меняет работу гидропривода.

Гидравлическая межосевая блокировка (гидрораспределитель Р2) работает следующим образом. При включении левой (по схеме) позиции гидрораспределителя жидкость нагнетающаяся насосом Н попадает в первую и третью полость гидрораспределителя Р2 (смотреть слева по схеме). Таким образом гидромоторы включены параллельно, это позволяет работать гидросистеме даже если один гидромотор заблокируется (например колеса упрутся в бревно), при переключении гидрораспределителя Р2 мы замыкаем гидромоторы в одну цепь (последовательно) это позволяет избежать остановки автомобиля при попадании колес одного из мостов в почву где сила трения о грунт значительно меньше чем у другого. Переливные клапаны служат для слива жидкости при температурном расширении, когда один из мостов отключен.

100 км на 2 литрах солярки: Гидравлический автомобиль

Современный автомобиль напоминает скверно организованную компанию с постоянно растущими издержками и неэффективным менеджментом. На движение тратится не более 20% вырабатываемой энергии. Потери сопровождают все стадии работы силовой установки, от впрыска топлива в цилиндры до передачи крутящего момента на колеса. Механизм газораспределения, трансмиссия, большое количество дополнительных потребителей энергии: генератор, кондиционер, усилитель рулевого управления, электроприборы автомобиля — все это отнимает существенную долю начальной мощности двигателя. Остатки тратятся на преодоление аэродинамического сопротивления и процесс торможения, при котором теряется еще 14% мощности. На колеса в итоге доходит лишь пятая ее часть. Все это касается нового автомобиля: физический износ нагруженных узлов через несколько лет эксплуатации начинает отбирать еще три-пять процентов мощности.

Дизель-гидравлический гибрид Ingocar, разработанный инженером Инго Валентином, принципиально отличается от привычного для нас современного автомобиля. Его двигатель обходится без клапанного механизма, шатунов, коленчатого вала, системы смазки и охлаждения, сцепления, коробки передач и приводов колес. Карданного вала и дифференциалов тоже нет, хотя Ingocar — полноприводный автомобиль. Суммарные потери на трение в силовой установке составляют не более 12% (в традиционных автомобилях — не менее 24%). Наконец, расчетная масса пятиместного седана Ingocar не превышает тонну, разгон до сотни занимает 5 секунд, пиковая мощность на колесах достигает 720 л.с., а расход топлива удерживается на уровне 1,8 л на 100 км.

Регенерация акселерации

В основе гибридной полноприводной платформы Ingocar лежит вспомогательный двигатель внутреннего сгорания, гидроаккумулятор и гидравлические мотор-колеса. Компактный турбодизель закачивает жидкость из бака в гидравлический аккумулятор. Внутри аккумулятора находится прочный эластичный резервуар, наполненный азотом. Тепловая энергия сгорания топлива преобразуется в механическую энергию сжатого газа. Из аккумулятора жидкость под большим давлением поступает через трубопровод на гидростатические мотор-колеса, и автомобиль приходит в движение. Когда аккумулятор полностью заряжен, двигатель автоматически отключается, а при необходимости пополнения запаса энергии запускается вновь.

При торможении поток гидравлической жидкости в мотор-колесе перенаправляется с помощью клапана обратно в аккумулятор. Давление жидкости быстро достигает пиковых нагрузок, и мотор-колесо замедляет вращение. Теряется лишь незначительное количество энергии торможения, большая же ее часть, от 70−85%, идет на сжатие азота. В этом цикле мотор-колесо работает как помпа, по тормозному усилию не уступая дисковым тормозам современных автомобилей. При торможении со скорости 100 км/ч до полной остановки автомобиля накопленная энергия регенеративного торможения позволит Ingocar снова разогнаться от нуля до 70−85 км/ч! Этот процесс Инго называет «регенеративной акселерацией». Таким же образом работает пружинный механизм в детских заводных машинках: чем сильнее вы закручиваете пружину, тем быстрее игрушка разгоняется. Системы регенеративного торможения в электрических гибридах более чем в два раза уступают Ingocar по эффективности, будучи при этом значительно тяжелее.

В городском цикле полной зарядки аккумулятора хватает в среднем на 8 км пробега. Затем включается дизельный мотор, который в течение минуты полностью заряжает аккумулятор, одновременно вращая мотор-колеса. Далее цикл повторяется. В шоссейном режиме движения расход топлива возрастает из-за резкого повышения аэродинамического сопротивления, но в целом цикл работы силовой установки не меняется — топливо тратится лишь на пятую часть поездки.

Коленвал уходит в отставку

Удивительно простая конструкция двигателя Инго Валентина, защищенная двумя патентами, предусматривает полное отсутствие вращающихся деталей, за исключением крыльчаток турбонагнетателя. Благодаря оппозитной архитектуре и свободным поршням мотор обходится без шатунов, коленчатого вала, клапанного механизма. Два поршня располагаются в общей камере сгорания: на такте сжатия они движутся навстречу друг другу, а на такте рабочего хода отталкиваются друг от друга. Оппозитная архитектура в моторостроении сейчас набирает популярность благодаря простоте, идеальному балансу и высокой удельной мощности. К при-

меру, американская технологическая компания Advanced Propulsion Technologies (APT) недавно обнародовала принципиально похожий прототип двухцилиндрового оппозитного турбодизеля, который превосходит традиционные моторы по удельной мощности в 2,5 раза, будучи впятеро легче. К 2011 году компания планирует вывести на рынок несколько модификаций двигателя.

Концепция свободных поршней означает, что каждый из них одновременно служит поршнем ДВС и гидравлической помпы. После рабочего хода давление жидкости в гидравлической системе возвращает поршень в исходное положение и обеспечивает сжатие топлива.

При рабочем объеме 500 см³ мотор Инго Валентина развивает мощность 64 л.с. (почти 130 «лошадок» на литр). Расход топлива варьируется от 1,35 до 1,85 л на 100 км пробега в зависимости от скорости движения. Масса мотора — всего 32 кг, он в пять раз легче традиционного ДВС и в шесть — современных гибридных силовых установок. Мотор способен переваривать различные виды топлива: дизель, бензин, биоэтанол и биодизель. Меняются только настройки системы управления. Никакой специальной системы охлаждения двигателю не требуется, так как он всегда работает в оптимальном режиме — без провалов и пиковых нагрузок. Для эффективного отвода тепла достаточно естественной циркуляции воздуха

в моторном отсеке. Это позволяет отказаться от радиатора, воздухозаборник которого на больших скоростях значительно увеличивает аэродинамическое сопротивление. За счет оптимальных зазоров между поршнем и стенкой цилиндра смазка двигателю Инго тоже не нужна, а значит, из списка обязательного оборудования вычеркиваются масляный картер, помпа и радиатор.

Табун внутри колеса

Второй ключевой элемент конструкции Ingocar, гидростатическое мотор-колесо, защищен двумя патентами 2002 года. Простая конструкция, состоящая из поршня, планетарной передачи, системы каналов и управляющих клапанов, легко справляется с передачей большого крутящего момента и пиковыми нагрузками при торможении. При массе менее 6 кг

и размерах с обычный дисковый тормозной механизм мотор-колесо развивает мощность до 230 л.с. И это далеко не предел. Инго утверждает, что при увеличении размера мотора его динамические характеристики возрастают пропорционально. Но в этом нет особого смысла, ведь в городском режиме движения каждый из четырех моторов использует лишь 5% своей мощности, а в шоссейном — не более 20%.

Электронная система управления позволяет гибко регулировать крутящий момент, передаваемый на каждое колесо в отдельности. Разумеется, это касается и тормозного усилия. При таком устройстве реализация любых алгоритмов системы стабилизации (ABS, ESP, интеллектуальный полный привод) не требует усложнения конструкции (дифференциалов, вискомуфт, механизмов управления тормозами) и дополнительных энергетических затрат. Благодаря простоте, малому количеству движущихся деталей, низким скоростям течения рабочей жидкости и полной герметичности мотор-колесо работает практически бесшумно в любом режиме.

В настоящее время разработкой собственных моделей гидростатического мотор-колеса занимаются многие крупные компании. Наибольшие успехи в этой области демонстрируют немецкие Bosch-Rexroth и Sauer-Danfoss, а также американский производитель тяжелой техники Caterpillar. Но в сравнительных испытаниях образец Валентина превосходит все аналоги с точки зрения массы, размеров и удельной мощности. «Громкое имя компании

и размер зарплаты руководителя проекта, к счастью, не являются решающими факторами в таких областях науки, где необходимы опыт и глубокие специфические знания», — комментирует этот факт сам Инго Валентин.

Дозаправка об забор

Самый дорогостоящий элемент конструкции гибрида Валентина — гидравлический аккумулятор: металлопластиковый двухсекционный резервуар, армированный карбоновым волокном. Расположенный в центре платформы, аккумулятор способствует оптимальному распределению нагрузки на колеса автомобиля и понижению центра тяжести, что в свою очередь улучшает управляемость. Валентин утверждает, что аккумулятор абсолютно надежен и безопасен. Конструкция емкостей, трубопроводов и соединений допускает серьезную деформацию без потери герметичности. Все соединения имеют двойные кольцевые прокладки особой конструкции, исключающие произвольную утечку жидкости. Рабочее давление в аккумуляторе варьируется от 120 до 480 бар.

Потери энергии в аккумуляторе не превышают 2−5% и вызываются незначительным нагреванием азота при быстром сжатии. Для сравнения: потери энергии в современных литий-ионных аккумуляторах достигают 10% и более и заложены в самой технологии. Важно, что гидравлический аккумулятор способен быстро заряжаться и разряжаться. Быстрая разрядка требуется для резких ускорений или движения в тяжелых дорожных условиях.

Объем гидравлической жидкости для Ingocar — около 60 л. Вся она растительного происхождения, что немаловажно с точки зрения экологии. По словам Инго, ее не нужно менять в течение всего срока эксплуатации автомобиля. Если замена все же потребуется, она обойдется не дороже обычной смены моторного масла.

На крыше Ingocar может быть установлена солнечная батарея площадью чуть больше 1 м². Она питает компактную электрическую помпу, которая, так же как и дизельный двигатель, нагнетает жидкость в аккумулятор. Часть электричества во время движения потребляется дополнительным оборудованием автомобиля. Расчеты показывают, что солнечной энергии полученной в течение светового дня, достаточно для 25-километровой поездки без включения ДВС! Солнечная батарея — недешевое удовольствие, но она легко окупается за полтора-два года эксплуатации автомобиля. Впрочем, это опция, и от нее можно попросту отказаться. Предусмотрена также возможность зарядки аккумулятора от обычной бытовой электросети.

Подвеска Ingocar, разумеется, гидравлическая. Она полностью интегрирована в общую гидравлическую систему и может быть настроена под индивидуальные предпочтения водителя. Гидравлика задействована даже в системе пассивной безопасности авто: при экстремальном торможении или при срабатывании сенсорного датчика передний и задний бамперы выдвигаются вперед и назад на 40 см каждый. Степень упругости активных бамперов определяется электронной системой управления, учитывающей текущую динамику автомобиля, количество пассажиров и их расположение в автомобиле. Активный бампер работает как поршень и превращает энергию удара в энергию сжатия, закачивая гидравлическую жидкость

в аккумулятор. Так что за счет ДТП можно даже подзаправиться! Управление гибридным Ingocar ничем не отличается от управления традиционным автомобилем с автоматической коробкой передач.

Гонка за десятью миллионами

На самом деле автомобиля как такового Инго еще не построил. В металле существуют лишь дизельный мотор и мотор-колесо. Но концепция платформы Ingocar рассчитана полностью и успешно выдержала многочисленные экспертизы в ведущих американских научных лабораториях. Инго рассказывает, что начиная с 1986 года он неоднократно обращался в крупнейшие автомобильные компании, такие как Ford, BMW и Porsche, с предложением о внедрении своих изобретений. Но всегда сталкивался с вежливым отказом. Устав стучаться в закрытые двери, он решил действовать самостоятельно.