Дисковый тормозной механизм, в частности, для грузового автомобиля

Владельцы патента RU 2505721:

Изобретение относится к дисковому тормозному механизму, в частности, для грузового автомобиля. Дисковый тормозной механизм с приемным устройством для содержащей зажимное устройство скобы (1) дискового тормозного механизма, которая посредством направляющих элементов (7) с возможностью смещения удерживается на закрепленном с помощью винтов (6) на осевом соединительном элементе (5) со стороны транспортного средства суппорте (4) тормозного механизма и которая содержит диск (2) тормозного механизма, к которому в процессе торможения с обеих сторон прижимаются тормозные накладки (3). По меньшей мере, тормозная накладка (3) со стороны зажима установлена в шахте для накладки суппорта (4) тормозного механизма с возможностью смещения в направлении диска (2) тормозного механизма, а также с устройством для визуального распознавания износа тормозных накладок и/или диска тормозного механизма, который осуществлен таким образом, что по меньшей мере к одному винту (6) присоединен пролегающий в противоположном диску (2) направлении указательный элемент (8) для распознавания. Технический результат: усовершенствование дискового тормозного механизма таким образом, чтобы он при небольших конструктивных затратах позволял осуществлять более простое визуальное распознавание износа. 9 з.п. ф-лы, 5 ил.

Изобретение относится к дисковому тормозному механизму, в частности, для грузового автомобиля, в соответствии с ограничительной частью пункта 1 формулы изобретения.

Прежде всего, из соображений эксплуатационной надежности дискового тормозного механизма, и, в конечном итоге, транспортного средства, в котором установлен дисковый тормозной механизм, необходимо контролировать износ тормозных накладок, так чтобы необходимая замена соответствующей тормозной накладки производилась в максимально благоприятный момент времени. При этом состояние износа тормозных накладок, то есть, истирание соответствующей фрикционной накладки, соединенной с несущей пластиной для накладки, должно быть предварительно установлено с максимальной точностью.

Прежде всего, с точки зрения производственно-экономических показателей, имеет место требование в отношении оптимального момента времени для замены тормозных накладок. При этом следует стремиться к тому, чтобы осуществлять замену лишь тогда, когда износ фрикционной накладки дошел до предела допустимой минимальной толщины. Более ранняя замена могла бы противоречить оптимизации производственных расходов по замене комплектующих, в то время как слишком поздняя замена повлекла бы за собой ухудшение эксплуатационной надежности дискового тормозного механизма в целом.

Известны различные способы для распознавания состояния износа тормозных накладок.

Так, определение износа тормозной накладки может осуществляться электронным способом, причем по несущей пластине накладки проложен токопроводящий кабель, который при износе тормозной накладки рассекается, и подает различимый сигнал на генератор сигналов, к примеру, в кабине водителя транспортного средства.

Наряду с этим, известны указатели износа, которые посредством потенциометра с поворотным движком определяют выявляемый при регулировке тормозных накладок для выравнивания величины износа участок смещения регулировочного устройства, который также, к примеру, водителем транспортного средства, может быть распознан при помощи соответствующего индикаторного устройства.

Для визуального распознавания состояния износа тормозных накладок или диска тормозного механизма из DE 3612166 C2 известно о возможности предусмотреть суппорт тормозного механизма с маркировкой, которая во взаимодействии с соответствующей модифицированной несущей пластиной накладки служит для распознавания износа.

При этом маркировки со стороны суппорта тормозного механизма выполняются посредством соответствующей деформации, в частности, посредством U-образных или V-образных углублений в форме надрезов.

Следует учесть, что такие углубления, а также и другие необходимые деформации оказывают воздействие на прочность суппорта тормозного механизма, причем, прежде всего, надрезы способствуют уменьшению предела прочности на разрыв.

Общим для всех устройств распознавания износа является то, что они видимы, в основном, лишь при демонтированном колесе транспортного средства, что препятствует оптимальному использованию устройства.

В основе изобретения лежит задача дальнейшего усовершенствования дискового тормозного механизма в соответствии с оригинальной версией таким образом, чтобы он при небольших конструктивных затратах позволял осуществлять более простое визуальное распознавание износа.

Эта задача решена посредством дискового тормозного механизма, охарактеризованного признаками пункта 1 формулы изобретения.

Существенным является то, что распознавание износа возможно в данном случае без изменения суппорта тормозного механизма или других конструктивных элементов дискового тормозного механизма. При этом указательный элемент, который в соответствии с изобретением пролегает в противоположном диску тормозного механизма направлении, выполнен в виде отдельной детали и закреплен на суппорте тормозного механизма.

В предпочтительном варианте выполнения это происходит на крепежных винтах, посредством которых суппорт тормозного механизма соединен с осевым соединительным элементом со стороны транспортного средства.

Закрепление указательного элемента на одном или нескольких винтах может осуществляться посредством фрикционного стопорения и/или геометрического замыкания, причем в первом случае указательный элемент имеет соединительную втулку, которая насаживается на головку винта.

Указательный элемент находится в очевидном взаимодействии с удерживаемой в скобе дискового тормозного механизма направляющей втулкой, которая совместно со скобой дискового тормозного механизма, в зависимости от степени износа тормозной накладки и/или диска тормозного механизма, перемещается относительно указательного элемента.

Изменяющийся при этом зазор между ограничительной кромкой указательного элемента и свободным торцом направляющей втулки может быть визуально распознан снаружи, без необходимости демонтажа колеса транспортного средства. Данное обстоятельство представляет собой существенное преимущество, по сравнению с уровнем техники, так как практически в любой момент времени может быть осуществлен контроль износа, что естественным образом ведет к повышению эксплуатационной надежности.

Предпочтительным является то, что указательный элемент снабжен, по меньшей мере, одной маркировкой, предпочтительно штрих-маркировой, которая позволяет осуществлять особенно простое распознавание износа и которая нанесена на длительное время, так что и под влиянием атмосферных воздействий остается распознаваемой.

Указательный элемент, вместо указанной одной может быть закреплен и на двух нажимных втулках, которые располагаются рядом друг с другом и, соответственно, напрессованы на головку винта, вследствие чего достигается стопорение вращения винтов, которое предотвращает ослабление винтов вследствие обусловленных эксплуатацией вибраций.

Указательный элемент, предпочтительно, может быть выполнен в виде указательной втулки, которая насажена на головку винта и удерживается на ней с гарантией от потери, к примеру, посредством бокового стопорного винта, который вкручен в указательную втулку и прижимает ее к головке винта.

Указательный элемент может быть выполнен крайне недорогим и, в принципе, может использоваться универсальным образом. Прежде всего, без проблем возможно дополнительное оснащение уже смонтированного дискового тормозного механизма, причем указательный элемент выполнен таким образом, что может быть присоединен как к одной, так и к другой стороне механизма закрепления суппорта тормозного механизма на осевом соединительном элементе.

Другие предпочтительные варианты выполнения изобретения охарактеризованы: признаками зависимых пунктов формулы изобретения.

Настоящее изобретение поясняется чертежами, на которых представлено: следующее:

На фиг.1, 2 и 4 соответственно представлен дисковый тормозной механизм для грузового автомобиля, со скобой 1 дискового тормозного механизма, которая посредством направляющих элементов 7 с возможностью смещения удерживается на закрепленном с помощью винтов 6 на осевом соединительном элементе 5 со стороны транспортного средства суппорте 4 тормозного механизма.

Эта скоба 1 дискового тормозного механизма содержит диск 2 тормозного механизма, к которому в процессе торможения с обеих сторон могут прижиматься тормозные накладки 3. Для этого предусмотрено зажимное устройство 15, выполненное с возможностью приведения в действие пневматическим или электромеханическим способом.

По меньшей мере, тормозная накладка 3 со стороны зажима установлена в шахте для накладки суппорта 4 тормозного механизма с возможностью смещения в направлении диска 2 тормозного механизма.

Винты 6, которыми суппорт 4 тормозного механизма крепится на осевом соединительном элементе 5, своими головками прилегают к обращенной от суппорта 4 тормозного механизма стороне осевого соединительного элемента 5, при этом они ввинчены в резьбовые отверстия суппорта 4 тормозного механизма.

В соответствии с изобретением по меньшей мере к одному из винтов 6 присоединен указательный элемент 8, который в варианте выполнения изобретения в соответствии с фиг.1-3 имеет две нажимные втулки 10, которые соединены друг с другом посредством сформированной пластины 11 (фиг.3) и которые насажены на две: головки расположенных рядом друг с другом винтов 6.

На пластине 11 сформирован указательный палец 9, который пролегает в направлении, противоположном направлению смещения скобы 1 дискового тормозного механизма. Во взаимодействии с закрепленной в скобе 1 дискового тормозного механизма направляющей втулкой 7′, которая является составной частью сопряженного направляющего элемента 7, проходящий параллельно направляющей втулке 7′ указательный палец 9 образует устройство распознавания износа. Так как при увеличении износа тормозных накладок 3, а также диска 2 тормозного механизма, скоба 1 дискового тормозного механизма смещается в направлении пролегания указательного пальца 9, то уменьшается и расстояние X от свободной концевой кромки указательного пальца 9 до торца направляющей втулки 7′, которое может распознаваться затем как мера возникшего износа.

Указательный элемент 8, то есть пластина 11, нажимные втулки 10, а также указательный палец 9 могут быть сформированы отдельно из металла или подходящей пластмассы.

В представленном на фиг.4 и 5 примере указательный элемент 8 состоит из указательной втулки 12, которая насажена на головку винта и посредством зажимного винта 14, ввинченного в боковое резьбовое отверстие, с гарантией от прокручивания и смещения удерживается на головке винта 6.

1. Дисковый тормозной механизм с приемным устройством для содержащей зажимное устройство (15) скобы (1) дискового тормозного механизма, которая посредством направляющих элементов (7) с возможностью смещения удерживается на закрепленном с помощью винтов (6) на осевом соединительном элементе (5) со стороны транспортного средства суппорте (4) тормозного механизма, и которая содержит диск (2) тормозного механизма, к которому при торможении с обеих сторон прижимаются тормозные накладки (3), причем, по меньшей мере, тормозная накладка (3) со стороны зажима установлена в шахте для накладки суппорта (4) тормозного механизма с возможностью смещения в направлении диска (2) тормозного механизма, а также с устройством для визуального распознавания износа тормозных накладок и/или диска тормозного механизма, отличающийся тем, что, по меньшей мере, к одному винту (6) присоединен пролегающий в противоположном диску (2) тормозного механизма направлении указательный элемент (8) для распознавания износа.

2. Тормозной механизм по п.1, отличающийся тем, что указательный элемент закреплен на головке винта (6).

3. Тормозной механизм по п.1 или 2, отличающийся тем, что указательный элемент (8) с геометрическим замыканием или фрикционным стопорением удерживается на головке винта (6).

4. Тормозной механизм по п.1 или 2, отличающийся тем, что указательный элемент (8) имеет, по меньшей мере, одну нажимную втулку (10), которая напрессована на головку винта (6).

5. Тормозной механизм по п.1 или 2, отличающийся тем, что две нажимные втулки (10) закреплены на одной пластине (11), причем нажимные втулки (10) напрессованы на головки двух расположенных рядом друг с другом винтов (6).

6. Тормозной механизм по п.1 или 2, отличающийся тем, что на нажимной втулке (10) или пластине (11) сформирован указательный палец (9), который пролегает в направлении, противоположном направлению зажима тормозных накладок (3).

7. Тормозной механизм по п.1 или 2, отличающийся тем, что указательный элемент (8) выполнен в виде указательной втулки (12), которая насажена на головку винта (6).

8. Тормозной механизм по п.1 или 2, отличающийся тем, что указательная втулка (12) посредством зажимного винта (14) удерживается на головке винта (6) с фиксацией от смещения и прокручивания.

9. Тормозной механизм по п.1 или 2, отличающийся тем, что указательный палец (9) или указательная втулка (12) имеют маркировки, предпочтительно штрих-маркировки.

10. Тормозной механизм по п.1 или 2, отличающийся тем, что указательный палец (9) или указательная втулка (12) проходят параллельно удерживаемой в скобе (1) дискового тормозного механизма направляющей втулке (7′) сопряженного направляющего элемента (7).

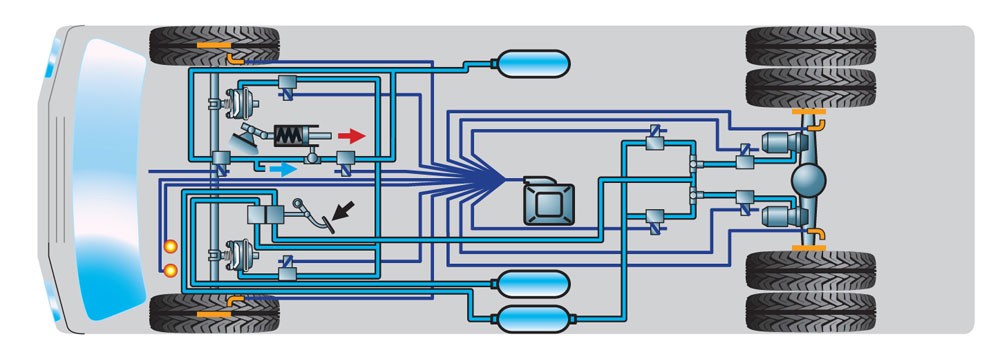

Тормозная система грузового автомобиля: назначение, устройство и принцип работы

Тормозная система грузового автомобиля— ключевой узел, отличающийся большим количеством элементов, увеличенными размерами и массой, а также более высокими требованиями к надежности. Современные грузовики комплектуются тормозами с пневмоприводом, работающими на принципе сжатого воздуха и поддерживающими необходимое давление в системе.

Ниже подробно рассмотрим, какие бывают виды тормозных систем, в чем их отличия и особенности. Отдельно разберем порядок и нюансы работы пневматической тормозной системы, а также принципы взаимодействия ее узлов.

Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

Конструктивно тормозные системы грузовика и легковой машины почти не отличаются. Главной особенности являются габариты и вес комплектующих узлов. Условно тормоза грузовика бывают следующих видов (по принципу действия).

Механические

Применяются в системе ручного / стояночного тормоза. В состав механизма входят рычаги, тяговая система, уравнители и другие элементы. Приводной узел подает ручнику информацию о фиксации автомобиля на одном месте даже при нахождении под сильным наклоном. Применяется механизм на парковке, во дворе и других местах, когда необходимо обеспечить нахождение машины на одном месте и избежать ее скатывания.

Гидравлические

Распространенный вид приводного механизма, востребованный, как правило, на легковых автомобилях. Конструктивно в состав привода входит гидроусилитель, педаль, цилиндры тормозов и колес, трубки и трубопроводы. В такой системе сочетается эффективность работы, доступность, легкость обслуживания и возможность покупки комплектующих во всех автомобильных магазинах.

Конструктивно гидравлические тормоза бывают:

Дисковые

Отличаются надежностью и эффективностью. Конструктивно состоят из накладок, охватывающих диск, установленный и вращающийся на колесной ступице. При срабатывании тормоза работает приводной механизм, воздействующий на накладки. Последние сдавливают на диск с двух сторон, тормозят его и останавливают транспортное средство.

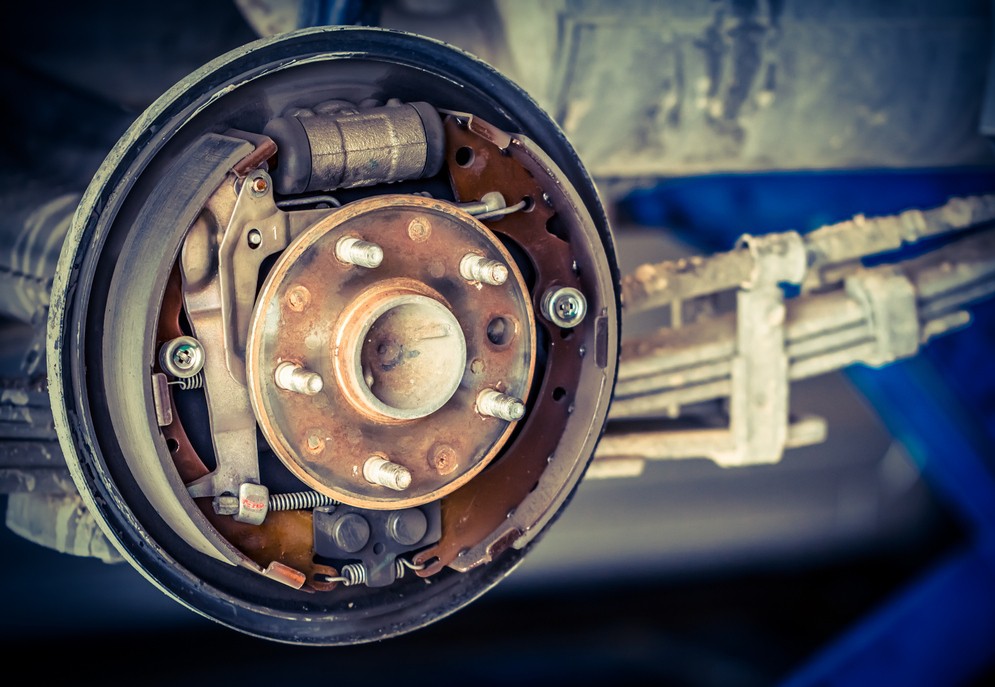

Барабанные

Более доступный вид тормозов, предусматривающий установку специальных накладок внутри барабанной полости. После нажатия педали колодки расходятся и контактируют со стенкой барабана, предотвращая вращение колеса. Чем сильнее нажатие на педаль, тем быстрей останавливается транспортное средство.

Барабанный тормозной механизм проигрывает дисковому по всем параметрам. Чтобы сэкономить на изготовлении автомобиля, производители часто ставят дисковый вариант спереди, а «барабаны» остаются для задней оси.

Гидравлический привод появился еще в 1910-1915-х годах, а в автомобилестроении применяется с 1924-го. Популярность обусловлена одновременным торможением колес, небольшим временем срабатывания (до 0,2 с), высоким КПД на уровне 90%, небольшими габаритами / массой и простой конструкцией.

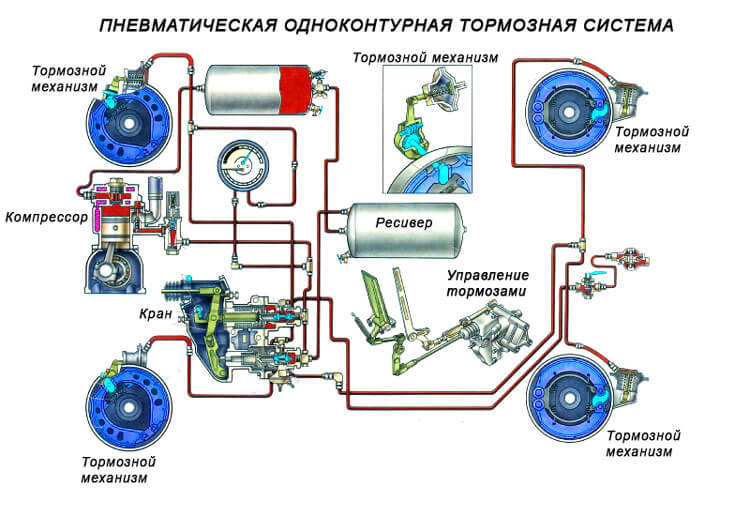

Пневматические

Тормозная система с пневматическим приводом— наиболее распространенный вид тормозов для грузовых автомобилей и специальной технике.

На легковых машинах они не применяются. По особенностям работы система имеет много общего с гидравлической с той разницей, что главным рабочим элементом является не жидкость, а воздух, поступающий под давлением с помощью компрессора.

После нажатия на педаль воздух направляется к тормозным элементам и обеспечивает их работу. Дополнительно применяются и другие виды тормозных систем— вакуумная, электрическая и комбинированная. Они используются реже, поэтому не будем останавливаться на них подробно.

Четыре типа тормозов

Для надежности в грузовых автомобилях применяется целый комплекс тормозных узлов. Так, система грузовика условно делится на четыре типа:

Оптимальный вариант, когда в грузовом автомобиле применяются одновременно все озвученные выше системы, обеспечивающие безопасность эксплуатации и своевременную остановку грузовика даже в сложных условиях.

Основные рабочие элементы тормозной пневмосистемы

Как отмечалось, в грузовых машинах чаще всего применяются пневматические тормоза, которые конструктивно состоят из следующих элементов.

Компрессор

Монтируется на маховике силового узла и обеспечивает подачу воздуха с необходимым давлением. Он поступает через трубопровод, очищается, а после подается к цилиндрам компрессора.

При достижении давления в 0,7 МПа останавливается подача в пневматическую систему, а при снижении до 0,65 МПа —прекращается выход в атмосферу. Компрессор монтируется в передней части грузовика в непосредственной близости от мотора.

Работает от клиновидного ремня, объединяющего шкивы вентилятора охлаждения и компрессорного механизма. Давление определяется по манометру. После нажатия на педаль воздух подается в тормозные отсеки, а на следующем этапе колодки сжимаются и обеспечивают торможение.

Главный тормозной цилиндр (ГТЦ)

Назначение узла состоит в восприятии усилия, которое передается от тормозной педали / рычага. Механизм отличается по конструктивным особенностям и принципу действия. В состав входит кожух цилиндра, поршень, уплотнители и соединительные узлы. В сложных конструкциях применяется два или более контуров с увеличенным количеством поршней. В некоторых версиях тормозных систем используются двойные цилиндры.

Возле ГТЦ предусмотрена емкость с тормозной жидкостью, которые соединяется с гидравлическим цилиндром. При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

К примеру, в грузовом автомобиле Газ 53 предусмотрено 2-контурная система, а ГТЦ имеет двухсекционное исполнение. Каждый из них работает со своим контуром. Также имеется две емкости, которые объединяются с ГТЦ через пру отверстий.

В новых моделях ГТЦ предусмотрены устройства, сигнализирующие об изменении объема жидкости в баке. В этом случае зажигается контрольная лампа на приборной панели, показывающая водителю о необходимости доливки.

Главными элементом является датчик, отличающийся поплавковой конструкцией и обеспечивающий замыкание контактной группы при снижении жидкости ниже допустимого уровня. При заливке системы необходимо удаление воздуха.

Колесные рабочие цилиндры

Один из главных узлов пневматической тормозной системы, обеспечивающий приведение в действие тормозов— рабочие цилиндры. Конструктивно состоят из двух поршней, которые обеспечивают передачу усилия и остановку автомобиля.

Для срабатывания этих элементов необходимо нажать на педаль тормоза. При ее удерживании происходит движение поршней, воздействующих на колодки и обеспечивающих замедление вращения барабана.

После отпускания педали происходит возврат поршня в первоначальное состояние, но с учетом установленного зазора. В случае износа тормозных колодок происходит смещение кольца вдоль цилиндра для поддержания оптимального расстояния.

Регулятор давления

В его функции входит контроль и поддержание необходимого давления в системе. При необходимости устройство подает дополнительный поток воздуха или спускает его для поддержания работоспособности системы.

Кроме рассмотренных выше узлов, пневматическая система грузовика включает в себя:

Принцип работы пневматических тормозов, взаимодействие рабочих элементов

При пуске мотора запускается компрессор, который принимает воздушный поток и направляет его в тормозную систему до создания нужного давления. Этот параметр контролируется регулятором, который при необходимости выводит излишний воздух за пределы механизмов грузового автомобиля. На следующем этапе поток направляется в осушитель, где из него удаляются лишние добавки и убирается влага.

Очищенный и высушенный поток является гарантией стабильной и бесперебойной работы системы, в первую очередь в холодную погоду. Как правило, осушитель и регулятор находятся в одном корпусе, где дополнительно предусмотрен ресивер для регенерации.

После подготовки воздуха производится его распределение с помощью 4-контурного клапана в следующих направлениях:

Ресиверы обеспечивают необходимый объем сжатого воздуха, подача которого регулируется водителем путем нажатия и опускания педали тормоза. Через специальный кран поток под давлением идет в камеры (сначала передние, а потом и задние). Далее штоки воздействуют на элементы разделения / сжатия колодок системы, и машина останавливается.

В контуре ручных и дополнительных тормозов воздух из накопителя идет к тормозному крану, управляющего воздушным потоком, к энергоАКБ. Последние монтируются на задней оси и имеют тормозной кран, обеспечивающий сброс лишнего давления.

Главным действующим элементом являются тормозные камеры, которые под действием пружин обеспечивают фиксацию автомобиля в стояночном положении. Наличие энергоАКБ позволяет исключить аварии, ведь остановка грузовика происходит даже при снижении давления ниже определенного уровня, то есть в аварийных ситуациях.

Параллельно из ресиверного механизма ручных и дополнительны тормозов идет питания к управляющему крану прицепа. Пневомсистемы машины и прицепного устройства объединяются с помощью специальных головок, а сигналы управления также подаются от тормозов машины.

При наличии прицепа магистрали питания и управления коммутируются отдельно. При установке тормозных камер на прицепном устройстве с энергоАКБ формируется управляющая цепь для этих устройств. По магистрали поток воздуха обходит тормозной кран и заполняет ресивер прицепной конструкции. Далее пневматический сигнал идет к управляющей цепи крана, управляемого одним-двумя регулятора.

АБС грузовой машины и прицепной конструкции контролируют равномерность торможения. Они работают, благодаря модуляторам, датчиком угловой скорости, ЭБУ и информирующим лампочкам.

Важный элемент пневмосистемы— манометр, по которому можно увидеть давление, а также лампы-индикаторы разных цветов, обеспечивающие контроль и своевременное информирование о наличии сбоев в работе системы. Все необходимые сведения выводятся водителю на приборную панель.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.