Прессование: Таблеточные машины: ударные и роторные. Характеристика и принцип работы. Матрицы и пуансоны. Питатели. Машины КТМ и РТМ. Таблеточные машины двойного прессования.

Прямое прессование – это совокупность различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала: сыпучесть и прессуемость и получить из него таблетки, минуя стадию грануляции.

Пресс-инструмент таблеточных машин

Под пресс-инструментом таблеточных машин понимается комплект, состоящий из двух пуансонов и матрицы.

Матрица. Матрица представляет собой стальной диск, в котором просверлено цилиндрическое отверстие диаметром от 3 до 25 мм. Сечение отверстия равно диаметру таблетки. Матрицы большей частью делаются круглыми и вставляются в соответствующее отверстие столешницы- рабочей поверхности. С целью увеличения производительности матрицы могут быть двух- и трехгнездными.

Машины типа КТМ малопроизводительны и используются ограниченно. Основное распространение получили машины типа РТМ с производительностью до 500 тыс. таблеток в час.

“Drycota” – для получения многослойных таблеток, получения таблеток, покрытых оболочкой методом прессования.

Готовые таблетки поступают на фасовку или их покрывают оболочками.

32. Порошки для приготовления стерильных растворов. Особенности технологии. Лиофи-лизация.

КЛАССИФИКАЦИЯ ТАБЛЕТОЧНЫХ МАШИН

Основными частями таблеточной машины являются пресс-инструмент, питатель (загрузочное устройство), столешница и привод. Пресс-инструмент представляет собой комплект, состоящий из двух пуансонов и матрицы.

Матрица — стальной диск определенной высоты с цилиндрическим отверстием диаметром от 3 до 25 мм. Сечение отверстия соответствует диаметру изготавливаемых таблеток. Матрицы вставляются в отверстия столешницы — рабочей поверхности таблеточной машины.

Пуансоны — это стержни из хромированной стали, диаметр их чуть меньше диаметра матричного канала, чтобы они могли в них перемещаться. Они входят в отверстия матрицы сверху и снизу и обеспечивают прессование таблетированной массы под действием давления. Нижний пуансон входит в отверстие матрицы на определенную высоту, фиксируя определенное пространство, в которое насыпается таблетированная масса. После этого под заданным давлением в матричное отверстие опускается верхний пуансон и спрессовывает массу. Затем верхний пуансон поднимается, а вслед за ним поднимается и нижний, выталкивая готовую таблетку. Процесс наполнения матрицы таблетируемой массой происходит с помощью загрузочной воронки.

Таблетирование лекарственных веществ производится на кривошипных (КТМ) и роторных (РТМ) таблеточных машинах.

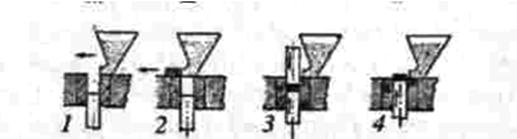

КТМ оснащены одним комплектом пресс-инструмента и являются однопозиционными машинами, в которых таблетки транспортного движения не совершают. Процесс таблетирования на КТМ следующий (рис. 1).

|

Рис. 1. (А). Схема процесса таблетирования на КТМ:

I — исходное положение перед таблетированием; 2 — операция

загрузки матрицы; 3 — операция прессования; 4 — операция

выталкивания таблетки; 5 — операция сбрасывания таблетки

(совмещается с загрузкой матрицы)

Операция загрузки. Загрузочная воронка, передвигаясь по столешнице, занимает положение над матричным отверстием, при этом происходит опускание нижнего пуансона и наполнение канала матрицы таблетируемой массой. Объем матричного канала регулируется положением нижнего пуансона с целью получения таблетки заданной массы.

Операция прессования. Загрузочная воронка возвращается в исходное положение, открывая отверстие матрицы. Верхний пуансон опускается под давлением в матричное отверстие, уплотняя массу до получения прочной таблетки.

Операция выталкивания. Верхний пуансон поднимается вверх, нижний следует за ним и останавливается рабочей поверхностью на уровне столешницы, вытолкнув таблетку.

Операция сброса. Загрузочная воронка, двигаясь к матричной зоне, передней кромкой сдвигает таблетку на край столешницы, откуда она попадает в лоток для сброса. Далее загрузочная воронка занимает положение над матричным отверстием для следующей загрузки, после чего цикл повторяется.

КТМ имеют производительность до 5 тыс. таблеток в час и осуществляют одностороннее прессование, поэтому они используются для предварительных исследований или изготовления небольших партий таблеток.

РТМ — многопозиционные машины, на которых, в зависимости от модели (РТМ-12; РТМ-41), установлены от 12 до 75 комплектов пресс-инструментов, тем самым обеспечивающих производительность до 500000 таблеток в час. Принцип работы РТМ-12 показан на рис. 66 (Б).

|

Рис. 66 (Б). Схема процесса таблетирования на РТМ-12

Рабочий цикл одного из двенадцати комплектов пресс-инструмента следующий:

1. Нижний пуансон (3) опустился в заданное положение; столешница (4) с матрицей проходят под неподвижным загрузочным устройством (1) — осуществляется загрузка матричного канала (7).

2. Начинается опускание движущегося параллельно верхнего пуансона (2), он попадает под прессующий валик (5), одновременно на нижний пуансон оказывает давление валик (6) — операция прессования.

3. Верхний пуансон поднимается, нижний, несколько приподнимаясь, выталкивает из матрицы таблетку, которая, сталкиваясь с наружной стенкой питательной рамки, отправляется в лоток для сбора — операция выталкивания.

Такое движение последовательно совершают все комплекты пресс-инструмента.

Конструкция питателя должна обеспечивать работу РТМ с высокой производительностью, точность и стабильность массы таблеток, таблетирование материалов с различными свойствами и характеристиками, заполнение матричных отверстий от минимальных до максимальных диаметров, соответствующих размерам таблеток согласно требованиям фармакопеи.

В отечественных РТМ используются питатели-дозаторы: лопастные 2- и 3-камерные и рамочный. Наиболее широко применяются 2-камерные питатели. Высокопроизводительные автоматы, имеющие производительность 300 тыс. таблеток в час и более, оснащены 3-камерными питателями-дозаторами, обладающими наилучшими характеристиками по заполнению матриц РТМ. Стабильность массы таблеток при работе 3-камерного питателя-дозатора объясняется его конструкцией (рис. 9.15), в которой по сравнению с 2-камерными имеется верхняя камера с лопастями загрузочного ворошителя (1), расположенная над двумя нижними камерами с заполняющим (2) и дозирующим (3) ворошителями. Она служит для передачи таблеточной смеси из бункера в камеру заполняющего ворошителя (2) и регулировки его поступления в питатель в зависимости от изменения расхода материала.

Лопастные дозирующие устройства, к которым относятся 2- и 3-камерные питатели, несмотря на преимущества, имеют большую металлоемкость, оснащены индивидуальным приводом, что ведет к повышенному расходу энергозатрат, недостаточно удобны в эксплуатации при смене лекарственных веществ.

Наиболее простым и надежным в эксплуатации является рамочный питатель, но его применение эффективно лишь при прессовании препаратов хорошей и средней сыпучести при скорости вращения ротора до 30 м/мин. В настоящее время создана конструкция рамочного питателя с вибрационной сеткой. Величина сетки выбирается в зависимости от формы и размера гранул, сыпучести таблеточной смеси. Изменяя амплитуду и частоту колебаний вибросетки, можно добиться высокой точности массы таблетки на всех режимах работы РТМ при сохранении всех положительных эксплуатационных характеристик рамочного питателя.

ЗАКЛЮЧЕНИЕ

Одной из основных операций при приготовлении таблеток является прессование. Операция прессования заключается в двухстороннем сжатии материала, находящегося в матрице, с помощью верхнего и нижнего пуансонов.

Для прессования лекарственных порошков и гранул в Украине и странах СНГ используют ротационные таблеточные машины (РТМ), на которых технологический цикл состоит из ряда последовательных операций: заполнение матриц таблетируемым материалом, собственно прессование, выталкивание и сбрасывание таблеток.

Специфика требований, предъявляемых к фармацевтическим таблеткам, заключается в приготовлении таблеток, обладающих определенной прочностью, распадаемостью и способностью растворяться при контакте с водой или другой жидкой средой в заданный период времени, который гарантирует их биологическую доступность и заданный терапевтический эффект.

Для прессования лекарственных порошков и гранул применяют таблеточные машины. Основным рабочим узлом таблеточных машин является пресс-инструмент, состоящий из матриц и пуансонов.

СПИСОК ЛИТЕРАТУРЫ

2. Государственная фармакопея Российской Федерации XIII издания [Электронный ресурс]

3. Приказ министерства промышленности и торговли РФ 14.06.2013г. № 916 «Об утверждении правил организации производства и контроля качества лекарственных средств».

4. Грецкий В.М. Руководство к практическим занятиям по технологии лекарств. М.: Медицина, 1984

5. Грядунова Г.П., Козлова Л.М. Руководство к лабораторным занятиям по заводской технологии лекарственных форм. М.: Медицина, 1986

9. Краснюк И.Н. Фармацевтическая технология: Технология лекарственных форм. М.: Издательский центр «Академия», 2004.

10. Милованова Л.Н. Технология изготовления лекарственных форм. Ростов на Дону: Медицина, 2002.

Эксплуатация таблеточных машин и пресс-инструмента

Хотя РТМ в техническом отношении далеко превосходят КТМ, их применение ограничивается только производствами крупного заводского масштаба. Они сложны, требуют большого количества запасных поршней и матриц, более трудны в смысле подготовки к прессованию и чистка их более трудоемка. Ротационные машины рентабельны лишь при массовом производстве, полностью исчерпывающем их производительность. В условиях фармацевтических фабрик более целесообразны КТМ. Несмотря на некоторые недостатки, они полностью обеспечивают потребность мелкосерийных производств и в эксплуатационном отношении несравненно проще. Кроме того, поскольку в КТМ используется только один комплект пресс-инструмента, колебания в массе отдельных таблеток меньше, чем при прессовании па РТМ. Большой разброс в отклонениях массы от поминала в РТМ обусловливается тем, что при использовании десятков комплектов пресс-инструмента полная тождественность последних трудно достижима.

Перед прессованием любая таблеточная машина должна быть тщательно выверена и отрегулирована. Затем проводят пробное таблети-рование (пуская машину вручную), в результате которого добиваются необходимой массы таблеток, должной прочности п распадаемости, а также устранения внешних изъянов таблеток. Если, например, таблетка выталкивается с поврежденной или неровной поверхностью, это указывает, что масса сильно прилипает или недостает скользящих веществ, или прессующие поверхности недостаточно гладки. Если у таблетки имеются кромки, го мал диаметр пуансона. Если поверхность таблетки сбита, то нижний пуансон поднимается недостаточно высоко. Если таблетки при выбрасывании рассыпаются, то либо давление слишком ма-

ло, либо (что значительно хуже) в массе мало связывающих веществ. Расслаивание таблеток свидетельствует о слишком высоком давлении или о том, что гранулят слишком сух.

Первые таблетки обычно запачканы машинным маслом, поэтому их отбрасывают. Только после устранения всех недостатков можно начинать серийное таблетирование. Особенно бережного отношения к себе требует пресс-инструмент. В отдельных руководствах его даже сравнивают с отношением хирурга к операционным инструментам.

Многочисленные наблюдения за эксплуатацией пресс-инструмента показывают, что в первую очередь изнашивается матрица. Скорость ее износа в 3—4 раза выше скорости износа нижнего пуансона; верхний пуансон изнашивается в меньшей степени, чем нижний. В матрице износ локализуется в основном в зоне прессования. Очень важно, чтобы зазор между стенками пуансона и матрицы был минимальным. Попадание сыпучего материала в зазоры может приводить к заеданию толкателей и поломке пресс-инструмента.

ОБЩИЕ СВЕДЕНИЯ О СОВРЕМЕННОЙ НОМЕНКЛАТУРЕ ПРОПИСЕЙ ТАБЛЕТОК И ОСОБЕННОСТЯХ ТЕХНОЛОГИИ ОТДЕЛЬНЫХ ИХ ГРУПП

В настоящее время промышленностью выпускаются большое количество прописей таблеток. Достаточно сослаться на ГФХ, в которой список таблеток превышает 150 наименований, причем содержащих в основном одно лекарственное средство. Значительно больше выпускается сложных таблеток, в состав которых может входить по три и более лекарственных препаратов.

Всю массу прописей таблеток в первую очередь можно разделить на две основные группы: 1) вещества, таблетируемые без предварительного гранулирования; 2) вещества, таблетируемые после гранулирования.

Роторный таблеточный пресс: полное руководство

Разработка и совершенствование роторного настольного пресса прошли долгий путь.

Раньше у нас был таблеточный пресс с ручным приводом, который со временем перерабатывался в машину с электрическим приводом.

Результатами достижений в конструкции машины для прессования таблеток являются эффективность, большая гибкость и минимальные вариации таблеток.

Если вы хотите рискнуть в этой форме перорального приема (прессование таблеток), то это руководство для вас.

Без лишних слов давайте углубимся в основную тему этого руководства:

| Что такое роторный таблеточный пресс? |

Таблеточный пресс также известен как фармацевтический таблеточный пресс, пресс для таблетирования, таблетирование или штамповка таблеток.

Это механическое оборудование, которое прессует порошки в таблетки одинакового размера, формы и веса.

Машина для прессования таблеток

Полученные таблетки содержат примерно одинаковое количество активного фармацевтического ингредиента (API) и наполнителей.

Помимо его применения в фармацевтической промышленности для производства различных видов таблеток, вы можете в равной степени использовать его в производстве косметики, чистящих средств и запрещенных наркотиков.

Все машины для прессования таблеток используют аналогичный базовый принцип сжатия.

Существует два типа таблеточных прессов, а именно:

· Таблеточный пресс с одним пуансоном

Это самый простой планшетный компрессор.

Время от времени вы можете также назвать его эксцентриковым прессом или таблеточной машиной с одной станцией.

Исходя из его конструкции, вы можете управлять им вручную или установить электродвигатель.

Обычно это оборудование включает в себя одну инструментальную станцию с матрицей и парами нижнего и верхнего пуансонов.

Таблеточный пресс с одним пуансоном

Из-за этого сила сжатия таблеточного штамповочного пресса обусловлена только верхним пуансоном.

Во время процесса сжатия нижний пуансон остается неподвижным.

Это означает, что процесс работы, по-видимому, такой же, как и при ударном движении.

Именно из-за этого факта вы можете назвать это однопозиционным перфоратором.

· Роторные таблеточные прессы

Большинство высокоскоростных таблетировочных машин выпускается в виде вращающейся башни, которая несет любое количество штампов и ударов.

Когда они вращаются вокруг турели, пуансоны входят в контакт с кулачками, которые модулируют вертикальное положение каждого пуансона.

Роторный таблеточный пресс представляет собой механическое оборудование, которое, в отличие от машины для прессования таблеток с одним пуансоном, имеет различную оснастку.

Как правило, эти станции вращаются, чтобы сжать смесь порошка или гранул в таблетки соответствующего размера, формы и веса.

Форма таблеток зависит от конструкции перфоратора.

По сути, эта машина была разработана для повышения производительности планшетов.

Отдельные производители роторных таблеточных прессов стремились получить более высокую производительность путем;

· Повышение эффективного количества ударов.

· Увеличение количества станций.

· Расширение количества точек сжатия.

· Повышение скорости компрессионной башни.

Тем не менее, каждое из улучшений идет со своими достоинствами и недостатками.

В ротационном таблеточном прессе и верхний, и нижний пуансоны оказывают силу сжатия на наполняющий материал, оставляя гранулы порошка, которые вы хотите сжать, посередине.

Это называется аккордеонным типом сжатия.

Количество станций на машине и скорость вращения револьверных головок определяет производительность роторного таблеточного пресса.

Каждое применение роторного таблеточного пресса требует изготовления штампов и штампов по индивидуальному заказу, которые можно изготавливать самых разных размеров и форм.

Вы можете настроить их с помощью кодов производителей и линий подсчета очков, чтобы облегчить разбивание таблеток.

В зависимости от размера, формы, материала и конфигурации пресса, типичный современный роторный таблеточный пресс может производить от 250 000 до более 1 000 000 таблеток в час.

Роторный таблеточный пресс сжимает таблетки в однородную форму, размер и вес.

Он также производит больше таблеток по сравнению с таблеточными прессами с одним пуансоном.

Эти свойства делают ротационные машины для прессования таблеток предпочтительным оборудованием для крупномасштабного производства таблеток.

| Стандарты для инструментов для сжатия таблеток |

Инструменты сжатия, то есть штампы и штампы, определяют размер, форму и идентификационные метки планшета.

Как правило, инструмент должен соответствовать определенным спецификациям, чтобы соответствовать требованиям эффективности производства, однородности дозировки и эстетического вида.

Система инструментов для таблеточного пресса

Что касается штамповки и штампов, была установлена стандартизация размеров инструмента, чтобы минимизировать количество запасных частей и обеспечить взаимозаменяемость между таблеточными прессами.

В большинстве случаев имеется специальная таблетировочная машина с различными револьверными головками, чтобы стандартизировать оснастку с производственным оборудованием.

Всякий раз, когда вы планируете приобрести новый роторный таблеточный пресс, вы можете выбрать один из двух стандартных дизайнов.

Во всем мире существует два общепризнанных стандарта для инструментов для сжатия таблеток; Стандарт ЕС и стандарт TSM.

Набор инструментов для таблеточного пресса

Установление стандартов TSM и инструментов ЕС в отрасли должно было предложить систему, которая защищает инвестиции в инструмент отдельных лиц, сохраняя при этом установленные процедуры и процессы.

Стандарты TSM и EU очень похожи друг на друга, хотя вы не можете их поменять.

· Стандарты TSM

Требования к инструментам TSM являются единственными опубликованными рекомендациями для индустрии сжатия планшетов.

Это эксклюзивный справочник по производственным стандартам США для таблеток и таблеток.

Американская ассоциация фармацевтов (APhA) является органом, который учредил его.

· Стандарт ЕС

Европейский стандарт известен как стандарт Euronorm или ЕС.

Стандартные инструментальные формы ЕС не публикуются и не контролируются ассоциацией или организацией.

Это самая популярная конфигурация инструмента, применяемая за пределами США.

Стандарты TSM и EU очень похожи друг на друга, но оба различаются в зависимости от длины пуансона, толщины головки и головки пуансона.

Различия между TSM и EU Tooling Configuration

Основные различия между этими двумя конструкциями таблеточных прессов:

1. Длина пуансона в стандартах TSM на 0,010 дюйма короче, чем в стандартах ЕС.

2. В инструментах типа B и D толщина головки в системе инструментов ЕС меньше, чем в спецификациях TSM.

4. Сравнивая тип инструмента B в ЕС, внутренний угол головки для пуансонов составляет 30 °, в то время как в спецификациях TSM он составляет 37 °.

Несмотря на то, что между стандартами существуют небольшие отклонения, такие как конфигурация уплотняющих канавок, эти отклонения не препятствуют взаимозаменяемости.

Кроме того, они не вредны для работы роторного таблеточного пресса.

Все эти вариации преодолимы.

Типы инструментов для таблеточного пресса

Признавая необходимость устранения этих переменных, стандарт ЕС был обновлен, чтобы привести его в соответствие со стандартом ISO.

ISO 18084 устанавливает разумные и эффективные спецификации для совместимости таблеточного пресса и кроссплатформенности.

| Важность стандартизации планшетных инструментов |

Недавние призывы объединить унаследованные стандарты инструментов и привести их в соответствие с общепризнанными во всем мире стали намного более обширными.

В современной мировой фармацевтической промышленности большинство фирм, выпускающих твердые дозы, имеют производственные мощности по всему миру.

Следовательно, существует несколько преимуществ наличия единого стандарта для инструментов для таблеток, состоящего из:

· Взаимозаменяемость между машинами для прессования таблеток различных продуктов как на предприятиях, так и в разных местах по всему миру

· Минимизированные запасы инструментов. Это может помочь сократить расходы.

· Сокращение времени выполнения заказа благодаря рационализации поставщиков инструментов

· Стандартизированные процедуры (например, закупка, эксплуатация и обслуживание)

· Стандартизированные машины и процессы для проверки и проверки

· Стабильное качество и качество оснастки для всех фармацевтических продуктов и растений.

· Активизация решения и развития проблем глобального технического обмена.

Учитывая эти преимущества, неудивительно, что ISO 18084 получил признание в качестве подходящего стандарта для сектора планшетных инструментов.

На самом деле, есть доказательства того, что мировые фармацевтические производители, для которых награды за рационализацию являются самыми большими, все чаще принимают стандарт ISO.

Один глобальный стандарт на инструменты должен быть очень желательным для фармацевтической промышленности.

Тем не менее, эти изменения потребуются некоторое время, даже если разработчики роторных таблеточных прессов могут быть убеждены, что в их интересах принять глобальный стандарт оснастки.

| Классификация роторного таблеточного пресса |

Вы можете классифицировать роторный таблеточный пресс по различным категориям, хотя наиболее критичная из этих классификаций зависит от типа инструмента, который вы будете использовать на машине.

Как вы уже знаете, набор инструментов состоит из штампа и связанных с ним штампов.

Основываясь на стандартах ЕС и TSM, в основном существуют классы таблеток B и D.

Кроме того, существует BB классификация штампов и штампов.

Вы также можете использовать оснастку D на оснастке B, и вы называете это оснасткой DB.

Вы делаете подкатегории инструментов для планшетов BB и DB в зависимости от штампов и штампов требований процесса сжатия.

· B инструменты

Инструментальная форма B имеет обычный диаметр пуансона 19 мм (0,750 дюйма). Вы можете применять тип B с двумя типами фильер, то есть они имеют два разных размера матриц:

— B умирает диаметром 30,16 мм (1,1875 дюйма), подходит для таблеток всех размеров и максимально для штампов B.

— Меньшие ВВ умирают диаметром 24 мм (0,945 дюйма). Этот тип матрицы подходит для таблеток диаметром 9 мм или максимум 11 мм.

· D оснастка

Этот тип оснастки имеет больший диаметр обычной бочки 25,4 мм (1 дюйм) и диаметр головки 38,10 мм (1,500 дюйма).

Подходит для таблеток, имеющих максимальную длину или диаметр 25,4 мм.

· BB Tolling

Инструмент для роторного таблеточного пресса, имеющий диаметр цилиндра 0,75 дюйма, длину 5,25 дюйма, диаметр головки 1 дюйм, наружный диаметр матрицы 30,16 мм.

Инструмент B похож на BB, с той лишь разницей, что длина нижнего пуансона составляет всего 3 и 9/16 дюймов.

· DB Tooling

Этот тип инструмента имеет диаметр пуансона и длину, аналогичную диаметру инструмента D, так как диаметр штампов различается между ними.

Инструментальные штампы и штампы D обычно имеют больший диаметр наконечника штампов по сравнению с инструментами типа B.

Это делает инструмент D пригодным для прессования таблеток больших размеров.

Конструкция роторных таблеточных прессов позволяет использовать инструменты B или D, но не оба.

Здесь величина силы сжатия, достижимая в таблетирующей машине, зависит от типа используемого вами инструмента.

В конструкциях компрессионных машин, для которых требуется тип инструмента B, максимальная сила сжатия составляет 6,5 тонн.

С другой стороны, таблеточные прессы, которые используют конфигурацию инструмента D, прикладывают усилие сжатия 10 тонн.

Существует также специальная машина для штамповки таблеток, разработанная с целью приложения более высоких сил сжатия.

Максимальная сила сжатия, которую таблеточный пресс может оказывать на конкретный размер и форму таблетки, зависит от:

— Размер наконечника пуансона

— Максимальная сила, с которой может справиться конструкция машины.

Выбор типа инструмента для таблеточного пресса (B или D) имеет важное значение для повышения производительности при коммерческом производстве.

Обычно на инструменте B производительность будет на 20-25% больше, чем на D, при условии, что диаметр и скорость револьверной головки равны количеству станций.

Как видите, набор штампов и штампов играет неотъемлемую роль в процессе сжатия планшета.

В этом отношении выбор подходящего дизайна, который удовлетворяет вашим конкретным требованиям к изготовлению планшетов, является решающим.

Кроме того, стандартизация и обслуживание типа роторного таблеточного пресса важны для обеспечения максимальной и эффективной производительности.

| Преимущества роторного таблеточного пресса |

Я знаю, что вы спрашивали себя, почему настольный пресс является обязательным аксессуаром.

Что ж, в этом разделе вы узнаете о различных преимуществах роторного настольного пресса.

я. Высокая производительность

С помощью роторного таблеточного пресса вы можете производить десятки или сотни тысяч кусочков таблеток в час, тогда как вы можете производить только сотни кусочков, используя одну машину для таблетирования с пуансоном.

II. Высокая эффективность

В качестве автоматического оборудования ротационная машина для прессования таблеток может непрерывно завершать операции наполнения порошком, прессования и отбраковки таблеток.

Благодаря простому и гуманизированному управлению машина экономит время и человеческий труд.

III. Качественные планшеты

Усовершенствованные методы и превосходные механические компоненты значительно снижают вероятность дефектов таблеток, таких как, например, укупорка и сколы, расслоение, отслоение и склеивание.

внутривенно Равномерное давление

Ротационная машина для прессования таблеток производит каждую таблетку, прессуя ее как с верхней, так и с нижней стороны, используя равномерное давление.

Это выравнивает и уплотняет порошки, в результате чего образуются плотные таблетки с небольшим изменением веса.

Кроме того, вы прикрепляете гаджет предварительного прессования к каждому роторному таблеточному прессу, который работает до основного прессования.

Комбинация предварительного прессования и основного прессования избавляет от захвата воздуха, который может привести к закрытию планшета.

v. Гладкая поверхность планшета

Инструмент для перфорации, используемый на роторной таблетировочной машине, должен быть высокого качества или произведен со специальной обработкой.

Машина оснащена хорошо отшлифованными инструментами B и D, что обеспечивает гладкую поверхность наконечника, таким образом, гладкие таблетки хорошего качества.

VI. Гигиеническая операция

В нержавеющей стали, соответствующей требованиям GMP, размещается роторный таблеточный пресс.

Прозрачные окна, окружающие рабочую зону, позволяют четко наблюдать за рабочими условиями.

Вы можете открыть окна для чистки и ухода; это предлагает санитарные условия для прессования таблеток.

Недостатки роторного таблеточного пресса

Ну, роторный таблеточный пресс не идеален на 100%. У него есть некоторые недостатки.

Причина, по которой вы должны поговорить с экспертом, чтобы подумать, это идеальный выбор для вас или нет.

Давайте посмотрим на некоторые из этих недостатков:

· Одним из основных недостатков этого типа таблеточного пресса является то, что его приобретение обходится относительно дорого. Тем не менее, вы получите ценность за свои деньги благодаря эффективности, предлагаемой им.

· Еще один недостаток, на который следует обратить внимание, заключается в том, что многопозиционная компрессорная машина требует небольшого опыта, учитывая, что она имеет различные автоматизированные системы.

· Высокая вероятность загрязнения и загрязнения является еще одним недостатком этой таблетировочной машины. Как правило, система смазки оборудования использует жидкую смазку.

В некоторых случаях такие смазки могут пролиться или протечь в полость штамповки, что приведет к загрязнению.

· Кроме того, роторный таблеточный пресс не подходит для производства небольших партий, что делает его непригодным для исследований и разработок или для мелкосерийного производства.

| Функциональные части роторного таблеточного пресса |

Знание компонентов роторного таблеточного пресса важно в процессе производства таблеток.

По этой причине я ознакомлю вас с этими деталями, сосредоточив внимание на основных компонентах, с которыми вы столкнетесь в любом роторном таблеточном штамповочном оборудовании.

Smart PLus таблеточный пресс

Роторные таблеточные прессы имеют следующие основные компоненты:

Основные части таблеточного пресса

1. Бункер

Процесс сжатия планшета начинается здесь. Именно через этот компонент вы впрыскиваете во роторный таблеточный пресс все сырье, которое хотите сжать в таблетки.

Существуют различные варианты загрузочных воронок для таблеток.

Независимо от формы бункера, он должен обеспечивать легкий поток сырья в камеру сжатия таблеток.

Материал, из которого изготовлен бункер, изготовлен из нержавеющей стали.

Это связано с тем, что одна часть таблеточного пресса непосредственно контактирует с сырьем.

Использование нержавеющей стали на этом компоненте гарантирует безопасность и гигиену фармацевтических продуктов.

Исходя из конструкции машины для штамповки таблеток, вы можете загружать сырье либо вручную, либо применяя другие автоматизированные системы.

При покупке роторного таблеточного пресса настаивайте на загрузочной воронке, которая обеспечивает постоянную подачу сырья в компрессионные системы.

Выбирайте таблетировочные машины с бункерами, которые имеют оптимальные углы потока для обеспечения потока, особенно в ситуациях, когда почти невозможно изменить рецептуру.

Кроме того, некоторые бункеры могут иметь вибрационные стержни.

Они пригодятся для увеличения потока продукта и предотвращения возможного отделения продукта.

2. Система подачи

Это еще одна важная часть таблетировочной машины.

Важно отметить, что в любое конкретное время конструкция роторного таблеточного пресса должна быть такой, чтобы она обеспечивала точный и регулярный поток порошка в систему пуансонов и матриц.

Секция системы кормления

Система подачи ротационной машины для прессования таблеток состоит из двух важных компонентов:

3. Корпус питателя

Канал, по которому сырье из бункера поступает в систему фильеры.

Чтобы вы могли производить высококачественные таблетки, процесс кормления должен быть постоянным и точным.

Здесь материал, из которого изготовлен корпус питателя, изготовлен из нержавеющей стали 316L, так как он контактирует с сырьем.

Кроме того, нержавеющая сталь гарантирует, что порошок не прилипнет к корпусу питателя, так как это приведет к несоответствиям в процессе подачи.

4. Кормить вразнос

Большинство высокоскоростных роторных таблеточных прессов имеют подающие подачу.

Эти компоненты обеспечивают постоянную и точную подачу материалов в системы штампов.

Процесс сжатия таблеток

Отсутствие педали подачи, особенно если машина для таблетирования работает на высокой скорости, могут быть возможности половинного заполнения некоторых матриц.

Это может привести к таблеткам с различной степенью уплотнения или толщины.

5. Роторные таблеточные прессы

Пуансоны являются еще одной важной частью ротационной машины для прессования таблеток.

Обычно у вас есть свобода выбора от простых до сложных ударов.

Конструкция и форма роторного таблеточного пресса напрямую влияют на качество таблеток.

Таблеточные компрессионные штампы

Нормальные условия работы подвергают пуансоны экстремально высокому давлению и абразивным средам.

Поэтому им нужен высококачественный материал и, если возможно, специальный слой для предотвращения износа и прилипания.

Для изготовления необходимых таблеток вращающиеся пуансоны для таблеток перемещаются внутри матрицы, таким образом, прессуя исходный материал в требуемые таблетки.

В любой ротационной таблеточной компрессорной машине вы найдете:

6. Верхняя система удара

Как подсказывает название, вы найдете верхние штампы на верхнем сегменте роторного таблеточного пресса.

Они продвигаются вертикально, внутрь и наружу из отверстия матрицы.

7. Нижняя система пуансонов

Расположение нижних пуансонов находится на нижнем сегменте поворотной системы таблетировочного оборудования.

В процессе сжатия нижние пуансоны остаются внутри отверстия матрицы на протяжении всего цикла.

8. Роторный таблеточный пресс умирает

В большинстве случаев, когда мы обсуждаем штамповки на машинах для сжатия таблеток, система штампов является следующей частью, которая входит в картину.

Раздел системы штампов

Как указывалось ранее, движение пуансонов ротационной таблеточной машины происходит внутри полости или отверстия матрицы.

Поэтому, чтобы обеспечить совместимость, вы должны обрабатывать машину вместе с пуансоном и штампом.

Сжатие порошка в требуемые таблетки определенного размера и толщины происходит в полости матрицы.

Полость матрицы определяет размер и толщину таблетки.

Так же, как и штампы, система штампов должна иметь следующие атрибуты:

· Чистое впечатление на каждом ударе

· Предотвратить разрушение или сколы таблеток

· Иметь антикоррозийную защиту

· Особенность антипригарной обработки

Другие важные свойства, которые следует учитывать при обработке системы штампов таблеточного пресса, включают:

· Угол сужения, который является существенным элементом, поскольку он облегчает выход избыточного воздуха при одновременном уменьшении фрикционного тепла и силы выброса таблетки.

· Другие технические характеристики состоят из фаски, отверстия матрицы, высоты и диаметра матрицы.

9. Таблеточный пресс Туррет

Турели являются центром инструментов для ротационных таблеточных прессов, и в последнее время было много достижений, связанных с их конструированием.

Таблеточный пресс турель

В вращающихся револьверных головках есть отверстия, в которых находится система роторного таблеточного пресса.

Там обработка с точностью до необходимых допусков и размеров вращения.

Каждое отверстие на нем обеспечивает полное выравнивание пуансонов и штампов для оптимальной операции сжатия таблетки.

Кроме того, для обеспечения эффективности и надежности у вашей ротационной машины для прессования таблеток должно быть место для любых необходимых изменений в процессе изготовления таблеток.

По этой причине большинство разработчиков таблеточных прессов переходят от обычных револьверных головок, которые были в основном пуансонами и штампами, к сегментированным револьверным головкам с разделенными секциями и пуансонами.

Сегментированная конструкция вращающейся револьверной головки повышает производительность при одновременном снижении вероятности простоев в процессе сжатия таблеток.

Кроме того, новый дизайн облегчает быструю замену деталей и увеличивает количество станций штамповки таблеток.

Не то чтобы именно станции вращающегося таблеточного пресса определяют количество станций.

Это помогает определить производственную мощность компрессорной машины для каждого полного оборота турели.

Кроме того, с помощью надлежащим образом спроектированной системы инструментов для таблеток можно легко устанавливать пуансоны с несколькими наконечниками.

Это популярно в ротационных таблеточных прессах большой емкости (EU) или в инструменте TSM.

С другой стороны, вы также можете перейти на специальные системы станков для таблетирования.

10. Кулачковые дорожки

Это другие компоненты роторных таблетировочных машин, которые играют важную роль в обеспечении непрерывного процесса прессования таблеток.

Основная роль направляющих кулачков состоит в том, чтобы направлять нижние и верхние пуансоны на разных этапах операции сжатия планшета.

То есть именно кулачковые тележки облегчают движение пуансонов вверх и вниз при вращении револьверной головки.

Это удобно для контроля наполнения, сжатия и выброса обработанных таблеток.

Секция кулачковой дорожки

Например, порошок входит в полость и заполняет ее, когда верхний кулачок вытягивает верхние пуансоны из матрицы.

И наоборот, нижняя направляющая кулачка толкает нижние пуансоны вверх внутри полости матрицы.

Это приводит к переполнению матрицы сырьем, что позволяет точно изменять содержание матрицы.

Чтобы роторный таблеточный пресс достиг максимальной силы сжатия, верхняя направляющая кулачка управляет верхним пуансоном, а нижняя направляющая регулирует нижний пуансон.

После сжатия планшета до требуемых предписаний верхний кулачок вытягивает верхние пуансоны.

С другой стороны, нижние пуансоны перемещаются вверх, чтобы извлечь сжатые таблетки с помощью нижнего кулачка.

Таким образом, вы можете понять, что нижняя и верхняя кулачковые дорожки играют жизненно важную роль на каждом этапе прессования таблеток в роторном таблеточном прессе.

11. АЗС и контроль веса

С помощью различных движений кулачковых систем порошок будет перемещаться в полость в зависимости от положения пуансонов.

Как правило, производители роторных таблеточных прессов применяют серводвигатели для модуляции движения кулачковых направляющих для правильной дозировки.

Это связано с высокой точностью двигателя и простотой его включения в другие компьютеризированные системы других деталей машин.

· Контроль веса

Это существенная особенность ротационной машины для прессования таблеток.

Регулируя глубину заполнения, оборудование для штамповки таблеток может легко контролировать содержимое внутри полости матрицы.

Обычно с помощью нижней направляющей кулачка нижний пуансон перемещается на заданную высоту.

Это обеспечивает заполнение полости матрицы до желаемой глубины перед началом любого процесса сжатия.

В некоторых случаях может быть переполнение избытка порошка, когда нижний пуансон движется вверх.

В связи с этим, чтобы предотвратить потери, дополнительный порошок автоматически поступает в следующую полость матрицы, которую должна заполнять машина.

Чтобы достичь этого, все другие детали и компоненты должны быть в гладкой координации для бесшовного процесса сжатия таблеток.

12. Ролики сжатия

Тем не менее, в некоторых ситуациях вы можете обнаружить воздух, задержанный внутри частиц порошка.

Для достижения этого результата таблеточный штамповочный пресс имеет серию роликов, которые прикладывают достаточное усилие, необходимое для сжатия порошка.

Они сначала выталкивают воздух перед началом процесса сжатия.

Большинство роторных таблеточных прессов имеют два набора роликов:

· Предварительно сжатые ролики

Это планшеты компрессионного оборудования первых роликов.

Они оказывают небольшое усилие на нижние и верхние пуансоны.

Это обеспечивает первую силу сжатия.

Здесь ключевая роль роликов предварительного сжатия заключается в удалении воздуха, который может находиться внутри гранул порошка или матрицы.

Любой захваченный воздух автоматически приведет к плохому качеству таблеток.

Эти компоненты роторного таблеточного пресса имеют важное значение в связи с тем, что любой порошок в бункере может иметь воздух между его гранулами.

· Основные компрессионные ролики

Основные прессующие ролики прикладывают заданное количество силы (конечная сила сжатия) для производства таблеток.

Величина силы сжатия, прикладываемой этими роликами, выше, чем силы предварительного сжатия.

Очень важно, чтобы ролики оставались устойчивыми без вибрации в течение всего процесса.

Это делается для того, чтобы убедиться, что размер и толщина производимых таблеток постоянны.

13. Ejection Cam

Расположение выталкивающего кулачка находится сразу после основных прижимных роликов.

Они являются такими же важными частями роторного таблеточного пресса, как и другие гусеницы.

Если в машине их нет, вы не сможете получить доступ к обработанному планшету.

Секция выброса кулачка

После сжатия таблетка всегда остается зафиксированной внутри систем матрицы (область между верхней и нижней пуансонами).

Одновременно верхние кулачки движутся вверх, также как и верхние пуансоны.

Следовательно, полностью спрессованная таблетка выходит из полости матрицы, то есть полученная таблетка остается в верхней части матрицы.

14. Взять-снять лезвие

Затем вы найдете отрывные лопасти, установленные прямо над корпусом устройства подачи.

У них есть главная цель отклонения произведенных таблеток в разгрузочный желоб.

15. Разгрузочный желоб

Этот компонент направляет полностью спрессованные таблетки в сборный бункер после получения их от взлетных лопастей.

Вы поймете, что 11 частей роторного таблеточного пресса, описанные выше, в основном концентрируются на сегменте обработки.

Это фазы подачи, сжатия и разгрузки.

Тем не менее, существуют другие компоненты, которые одинаково помогают в сжатии планшета.

Давайте посмотрим на эти дополнительные компоненты, которые также играют решающую роль в процессе производства планшетов.

16. Сенсорная панель управления

Сенсорная система HMI позволяет оператору контролировать каждый аспект процесса сжатия планшета.

Вы можете подключить ЧМИ к планшетному прессу или отделить его.

Сенсорная панель управления

Большинство имеющихся на рынке роторных таблеточных прессов используют системы Allen-Bradley или SIEMENS PLC.

Поскольку контрольная панель контролирует каждый элемент операции таблетирования, она является ключевым компонентом интегрированной компьютеризированной системы.

17. Уплотнительная система

Система уплотнения предлагает расширенные возможности управления пылью.

Такая изоляция сводит к минимуму необходимость постоянной очистки роторного таблетировочного устройства и возможного перекрестного загрязнения.

18. Электродвигатели, шестерни и ремни

Плашки, штампы, револьверные головки, компрессионные ролики, среди прочего, являются движущимися компонентами.

Это означает, что в машинах для перфорации таблеток используются первичные двигатели.

В зависимости от типа движения, которое вы намереваетесь создать, машина может использовать либо асинхронный двигатель, либо серводвигатель.

Например, серводвигатель является лучшим вариантом для системы наполнения.

Это связано с простотой управления серводвигателями для достижения самых высоких стандартов точности, таких как 0,01 мм.

Тем не менее, для фаз предварительного сжатия и сжатия использование синхронных двигателей обеспечивает лучшую скорость и контроль.

Кроме того, чтобы передать это движение другим частям таблеточного пресса, вы можете использовать смесь ремней и зубчатых колес.

Конструкция каждого роторного таблеточного пресса такова, что позволяет машине корректно компенсировать любые изменения нагрузки.

Даже двигатель способен запускать оборудование для таблетирования без нагрузки или с максимальной нагрузкой.

В двух словах, чтобы получить желаемое движение, вам необходимо интегрировать электрические, гидравлические и механические системы.

19. Смазочные системы

К настоящему времени вы должны были понять, что движущиеся части составляют неотъемлемые части ротационной машины для таблетирования

В связи с этим, чтобы избежать износа, вызванного трением, необходимо смазывать движущиеся части.

Большинство роторных таблеточных прессов имеют центральную систему смазки.

Эта система автоматически смазывает движущиеся компоненты компрессорной машины.

20. Гидравлический насосный агрегат

Эффективная гидравлическая насосная система поможет поддерживать постоянное предварительное давление и основное давление.

Это обеспечивает плавный и точный процесс сжатия планшета.

Кроме того, для предотвращения возможного разрушения, которое может иметь место в инструментальной системе машины, роторный таблеточный пресс имеет устройство защиты от перегрузки.

It automatically stops the equipment in the event of an overload.

| How Rotary Tablet Press Machines Works |

A rotary tablet press is one of the most common type of compression machine and broadly utilized in the pharmaceutical industry.

It helps in the compression of powder into tablets of consistent size and weight.

In this section, I am going to briefly take you through the working principle of the rotary tablet press machine.

Different Stages of Tablet Compression Process:

The working of rotary tableting machines is categorized into four distinct stages.

Tablet compressing stage

Filling—Overfilling of the raw material into machine

Metering—Removal of excess raw material

Compression—Formation of tablets by pressure of punches inside the die

Ejection—Removal of tablets from the die

1) Filling

The filling phase of tablet compression process entails transfer of raw material in place for tablet forming.

Here, the formulation has undergone prior processing by dry granulation (roller compaction), sizing, wet granulation or other process.

The formulation then undergoes blending to give a homogeneous mix.

At this stage, you feed the rotary tablet press machine with the raw materials by placing them in the hopper.

Because to the geometrical shape of most hoppers, the formulation flows to the tableting machine punch-die cavity.

The punch-die cavity consists of the lower punch and the punch-die.

The lower punch position inside the die dictates the volume of the punch-die cavity.

You must appropriately size this volume in order to compress the weight of the powder into tablets.

The overfilling of raw materials takes place on the turret (die table) to make sure there is total filling of the volume of the punch-die cavity.

Rotary table compression process

2) Metering

Metering phase of the tablet compressing process entails removal of excess raw material from the rotary tablet compressing device.

This stage makes sure that you compress the exact weight (volume) of powder into tablets.

Height of the bottom punch in die controls the exact weight of the raw materials.

On the other hand, the metering cam (also known as the dosage cam) controls the height of the bottom punch.

The system raises the bottom punch to the suitable level within the die to give the exact weight of raw materials in the punch-die cavity.

Normally, the machine scrapes the excess powder from the surface of the turret.

This stage is the same as the technique applied to measure flour during cake baking.

You first overfill a measuring cup with flour; then utilize a knife to scrape off the extra.

You then leave the exact quantity of flour in the measuring cup.

3) Compression

The compression step of the tablet production forms the tablet.

This phase entails closing together the lower and the upper punches under pressure inside the die to produce the tablet.

Tablet compression process

As the punches move into the compressing stage, the bottom and top punches move between the two compression rollers (also referred to as pressure rolls).

The rollers close the punches together to produce the tablet.

Remember, the distance between the top and the bottom punches dictates the hardness and the thickness of the formed tablet.

If the punches are close to each other, the rotary tablet press machine will form a thin and hard tablet.

On the other hand, it will produce a softer and thicker tablet when the punches are farther apart.

Appropriate balance of hardness and thickness dictates the optimum compression roller distance for any particular product.

You make these adjustments while maintaining the tablet weight constant.

4) Ejection

The ejection phase of the tablet compressing operation entails removal of the tablet from the bottom punch-die station.

In this step, the top punch pulls back from the die cavity and moves up above the turret.

Then the bottom moves upwards within the die, which consequently thrusts the tablet up to the upper surface of the turret and out of the die cavity.

A scraper (also referred to as tablet rake-off or takeoff scraper) then thrusts the tablet off the turret away from the tableting press into the discharge chute.

Eventually, the discharge chute releases the tablet into the collection container.

Basically, this will be the end of a single whole cycle of the rotary tablet press machine.

It implies that the turret has undergone one complete revolution.

In some instances, you may as well refer to the equipment as multi-station tablet press machine.

Clean-up Procedure of Rotary Tablet Press

— Switch off and unplug the tablet punching machine.

— Vacuum out the powder particles from the gravity hopper, the top of the turret and all obvious

— Take out the large top covering and gravity hopper.

— Follow procedures 1-7. Cleanse and wipe every component using paper towel coupled with 95% ethanol solution.

— Take out the right side cabinet door, and the top punch take-out plate.

— Detach the upper punches:

— Pull out the casing of the bottom punch access port.

— Spin the turret to the initial station.

— Unfasten the die lock screw using an Allen key.

— Lodge the longer punch installation rod via the bottom access port.

— Spin the relevant shaft and line up the succeeding station to the access ports.

— Repeat for every punch

— Take out the lower punches:

— Spin the turret to the initial station.

— Place your hand below the bottom access port (to grasp the punch as it falls).

— Unfasten the leaf spring for the bottom punch utilizing an Allen screwdriver. Take out the plastic retaining plug. In case the punch fails to fall, drag it down towards the bottom punch access port till it drops into your hands. Pull out the punch and put aside.

— Rotate the related shaft and line up the succeeding station to the access ports.

— Repeat for every punch.

— Arrange the first station in line to the bottom access port.

— Unfasten the die lock screw so that it is level with the barrel.

— Lodge the long die installation rod via the bottom access port and knock the die softly upwards, till it pops out.

— Spin the associated blue shaft and arrange the next station in line to the access ports.

— Repeat for every die.

— Clean all the detached dies and punches by wiping using 95% ethanol, and place them on a clean surface.

— Cleanse all the die bore holes using paper towel and ethanol.

— Put back the small access port for the bottom and top punches.

— Put back feeder mount plate and the turret guards.

— Put back the top punch take-out plate and the side cabinet door.

— Shut the glass windows, put back the gravity hopper and large machine covering.

— Put back all lubricants and tools to the toolbox. Return the toolkit in the cabinet under the rotary tablet press machine.

| Maintenance and Lubrication of Rotary Table Press Machine |

Maintenance and lubrication is an important procedure in tablet compression machine.

That’s why you need to learn every aspect about the process.

Rotary tablet compression machine

Let’s take a quick look how it works:

Lubrication of Tablet Compression Machine

1.Recharge oil to the lubricant nozzle prior to each utilization of the tablet compressing machine. You can add more lubricant during the operation as dictated by the running speed, length of operation and temperature.

2.Utilize N32 in winter and N46 oil in summer. Fill until you cover the gear to the required height, and monitor the level of oil via the glass during the compression process. Make sure you replace the oil after approximately six months.

3.Apply oil using a brush before every operation to lubricate the top track disc.

4.To lubricate the press track and pins, use N32 mechanical oil. Be careful not to rub in too much, since excessive quantities will spill onto the raw materials and Take care not to apply too much, as excessive amounts will leak onto the raw materials and adulterate the tablets.

Maintaining Tablet Compression Machine

Rotary tablet compression tooling system

· Continually monitor the parts, 1–2 times every month, consisting of the pressing wheel, bearing, worm, worm gear, top, and bottom tracks, camshaft.

Monitoring entails checking for clean motion of the moving components and wear.

Carry out repairs immediately you find defect.

· After compression process, remove unutilized powder and dust off excess powder from all parts of the rotary tablet press machinery.

For a prolonged shutdown, disassemble the dies and cleanse the tableting machine wholly, smear anticorrosive and envelop with a cloth shield.

· Maintain the dies in a clean state and store them in their special box, submerged entirely in oil to prevent rust.

· Clean the area of operations constantly. Specifically, avoid ash or dust contamination when producing food or medical tablets.

· Maintain and consistently monitor the electrical components. Blow the accumulated dust off the cooling fan routinely using compressed air.

· To prolong the life of the rotary tablet compressing equipment, maintain a suitable working condition having moderate humidity and temperature.

· You should let qualified personnel carry out the electrical maintenance, particularly for frequency converter. You should send it to the manufacturer if it requires repair.

· Before doing an insulation trial for the electrical components, make sure you first disassemble all the major circuit line of the frequency converter. This helps in avoiding damage.

Troubleshooting Rotary Tablet Press Machine

1.Jitter of top/bottom pressing wheel: pressing wheel wear because of lack of lubrication. In case of little wear, fix and add lubricant. However, for serious wear, change immediately.

2.Wear of upper track

3.Frequently the outcome of dry wear due to lack of lubricant, leading to modest damage to the surface of the track. For serious cases, substitute the track.

4.For less serious situations try lubricating the track using air compressor grease or 30” gear grease before starting the rotary tablet press machine.

5.Excessive dust can result in lifting of the tableting press, causing the top track to wear. Change the formulation production process to make sure the powder constituents (beyond 100 mesh) of the formulation is not above 10%.

6.Inconsistent tablet weight

7.Inappropriate installation of feeder or wear can cause the problem. Replace the feeder if it is worn. Make adjustments if the problem is because of incorrect installation.

8.A problem with the die could also be the cause. Inspect the height of the top/bottom press pin. Change it if it is beyond the range of tolerance.

Caution

· Never inject wet raw material into the rotary tablet press.

· If obstruction or other issues come up during the compression process, never remove tablets using hand when the compressing machine is running. This may result in personal injury.

· Refrain from putting on loose clothing when handling the rotary tableting machine.

· In case of damage, stop operating the tablet punching machine immediately until after you have adequately repaired it.

| Features of Rotary Tablet Press |

Rotary tablet compression machines feature very compact design.

It has no electrical cabinet since the machine housing encloses all the electrical components.

This makes the machine take up very little space in the production room

316L stainless steel forms all the contact parts of tablet compressing machine.

Moreover, you can easily move the machine.

Control panel of modern rotary tablet press apply the newest computerized system fully remote from the visual system.

There is full integration and linkage of the Human Machine Interface (HMI) with a controller.

The multi-station tablet compression machine set of features is authentically impressive, with benefits that no other comparable machine can rival.

Normally, the motor generates up to 80Kn of pressure.

This gives it the power to produce industrial amounts of perfectly shaped tablets having up to 12mm width and 6 mm depth.

It also inscribes the tablets with crisply carved characters or a logo.

Some rotary tableting machines provide the alternative of attaching double layered, two-color equipment, etc.

That is, for manufacturers who desire to form striking tablets having strong commercial appeal.

The machine enables you to manage:

· Tablet depth wholly via simple electronic controls

Having comprehensive warning lights to alert the operator. Additionally, an automatic cut out system makes sure there is safe application of the immense pressure produced by the machine.

A four-sidedglass shield fullyencases the turret, boosting safety of the operator safety, and blockingairborne cross adulteration of the raw materials. For easy cleaning and access, you can open the shield on all sides.

The rotary tablet press guarantees efficient utilization of the powder courtesy of a vacuum driven suction unit.

Remember, a suction device sucks the surplus powder from the die region and takes it back for reuse.

Apart from being efficient with regard to preventing wastage, this as well minimizes the cleaning required to manage the flying powder and minimizes the hazard of blockage interrupting production.

This type of tablet press requires simple maintenance, thanks to the innovative, semi-automatic lubrication system found inside a sealed unit at the bottom of the machine.

Apart from saving a lot of time, the feature also minimizes the possibility of oil contamination and the build-up of heat.

Furthermore, it makes sure there is smoothing operation and minimized component wear.

The rotary tablet press machine is a serious component of manufacturing plant that functions exactly as you would want, considering:

As impressive as the tableting machine is, the over 100,000 tablets every hour headline rate is barely half the story.

You also need to factor in the minimized maintenance time brought about by the vacuum powder recycling system, groundbreaking lubrication system, among others.

With regard to general productivity, rotary tablet press is thus exceptionally efficient.

In spite of its power and exceptional speed of manufacturing, the rotary tablet compression machine is very easy to operate.

This is due to its all-electronic controls and alert console.

Everything you should be aware of is right before you, and anything you ought to modify is within your reach.

You do not need to fiddle about with wrenches to regulate the output, or struggling to remember the screws that require tightening.

By just turning a dial makes all the adjustments fast and efficiently.

This implies you have more time to supervise the quality of your produced tablets and to maintain the rotary tablet press filled with raw material and operating smoothly.

| Application of Rotary Tablet Press in Pharmaceutical Industry |

The tablet press forms the tablets based on a pre-determined design.

Punches and dies in the device help to shape the tablets.

These equipment produce tablets for various industries; nonetheless, the most extensive application of rotary tablet presses is pharmaceuticals and vitamins.

Applications of rotary tablet press

Tablets produced for human consumption require a design that looks attractive and easy to ingest.

Tablet compression tooling as well applies tablets coatings to make them easier to consume to prevent dissolution.

Even though the pharmaceutical industry is the biggest recipient of tablet compression machines, there are a variety of high-speed industrial rotary presses.

The machines are particularly for a range of uses, such as nuclear fuels, ferrites, nutraceuticals and food, hygiene and body care, detergents, catalysts, automotive, consumables, powder metallurgy, and electronics.

We all need a tablet punching machine that ensures optimal performance with the least downtime, safe to operate, and gives the highest level of uniformity and accuracy.

You can only acquire such a tablet compressing machine if you got an extensive knowledge of the numerous technical specifications.

Whenever you are shopping for a tableting machine, you should take into account the structural design, type of dies, punches, and turret, safety, press configuration, and automation technology.

By factoring in all these, I am quite sure that you will easily enhance productivity thus a high possibility of registering significant profits.

Though there exist various types of tablet punching machines, the clear and straight forward operation concept still stays the same.

If you want to buy a tablet compression equipment that has a fully automated system and high production, then rotary tablet press machine is your best choice among the many option you have in the market.