Автомасла и все, что нужно знать о моторных маслах

Основные детали автомобильного двигателя

Главным «органом» автомобиля, от которого зависит практически вся его работа, является двигатель. Он имеет сложную структуру, может работать на традиционном дизельном или бензиновом горючем, а также на более новых видах топлива – например, на природном газе.

Если двигательный агрегат заглох, можно считать, что автомобиль умер. При ряде других неисправностей до СТО можно добраться и на своих колесах, но при поломке ДВС это невозможно.

Поэтому неисправности, иногда возникающие в нем, обращают на себя особое внимание владельца автомобиля, требуя своевременной замены запчастей. Для крупногабаритного транспорта в большинстве случае оптимальны запчасти Deutz, поскольку чаще устанавливаются именно эти двигатели.

Для легковых авто это, как правило, General Motors, BMW, Ford EcoBoost и другие. Разберемся, какие детали и узлы входят в конструкцию двигателя.

Блок ДВС

Основным компонентом двигателя является блок ДВС. Благодаря ему приводится в движение весь автомобиль, поэтому деталям блока цилиндров уделяется особое внимание.

Цилиндры должны быть изготовлены из высококачественного чугуна. Обязательно они проходят качественную обработку на высокотехнологичных станках.

В последние годы для изготовления блока ДВС легковых автомобилей начали использовать алюминий (особенно для спортивных моделей), а для грузовых оставили в производстве чугунные.

Нередко встречаются и смешанные системы цилиндров, которые изготавливаются из алюминия и магния. Такие блоки двигателя внутреннего сгорания все чаще применяют на спортивных автомобилях, поскольку они дают возможность снизить общую массу транспортного средства, а это очень важно для таких моделей.

Клапаны

Клапаны в автомобиле играют одну из самых важных ролей. Они позволяют регулировать расход горюче-смазочных материалов. В производстве современных автомобилей применяют такие виды клапанов:

Масляный фильтр

Долгая работа автомобиля невозможна без качественного функционирования масляного фильтра. Именно он подает масло к деталям автомобиля, а оно, в свою очередь, обеспечивает их эффективную работу и защищает от перегрева.

Еще одно значение масляного фильтра в том, что он помогает вывести вредные компоненты, которые образуются в результате технического износа.

Маслофильтр – важный структурный компонент любого авто, он позволяет продлить ресурс двигателя. Если же владелец машины пренебрегает заливкой масла или не заботится о его своевременной замене, то может очень быстро столкнуться с проблемой поломки двигателя.

Приводной ремень

Это еще один важный компонент, от которого напрямую зависит работа автомобильного двигателя. Отвечает за систему охлаждения, приводя в движение вентиляторы, которые защищают радиатор автомобиля от перегрева.

Приводной ремень требует особого внимания со стороны автомобилиста, поскольку при его неисправностях автомобиль не сможет двигаться.

Прокладки

Прокладки в автомобиле служат в основном для обеспечения плотного соединения отдельных деталей, а также помогают удерживать некоторые виды жидкостей (например, охлаждающую жидкость или моторное масло).

Также они проявляют противодействие при избыточном давлении в камере сгорания. Поэтому при выборе прокладок всегда стоит учитывать их целевое назначение, поскольку они отличаются по размерам, форме и видам материалов.

Сальники

Конструктивно это уплотнительное кольцо, используемое в автомобиле для закрытия зазоров. От сальника зависит подача масла и других технических жидкостей в двигательные компоненты машины.

Поэтому при несвоевременной замене сальников или их протекании возможны проблемы с работой всех подвижных узлов.

Механизм газораспределения

Газораспределительный механизм автомобиля представляет собой систему клапанов, которые должны открываться и закрываться в определенной последовательности. Их работа заключается в том, чтобы своевременно выводить отработанные материалы.

Детали двигателя

Конструкция одноцилиндрового двухтактного двигателя подвесного мотора представляет собой картер, состоящий из двух половин (верхней и нижней), на котором болтами или шпильками крепится цилиндр со съемной головкой. В цилиндре движется поршень. Шатун, соединенный при помощи поршневого пальца с поршнем, соединяется своей нижней головкой с цапфой кривошипа коленчатого вала, которому и передает все усилие газов, давящих на поршень. Вал вращается на своих коренных шейках в подшипниках картера, последние герметически уплотнены резиновыми или войлочными сальниками, не пропускающими воздух из атмосферы внутрь картера, а горючую смесь из картера наружу.

Двигатель снабжается рядом вспомогательных деталей и агрегатов (пусковой шкив, маховик, карбюратор, магнето, свечи).

Одноцилиндровые двигатели редко изготовляются по литражу более 250 см3, а потому их мощность обычно не превосходит 6—8 л. с. Более мощные двигатели изготовляются двухцилиндровыми или четырехцилиндровыми.

Изобретение бензинового мотора, произошло благодаря случайности, когда в 1799 году французом Ф. Лебоном был открыт светильный газ – смесь водорода, окиси углерода, метана и некоторых других горючих газов. Светильный газ использовался для осветительных приборов, заменивших в то время свечи. Изучая свойства найденного газа, инженер заметил, что его смесь с воздухом взрывается, выделяя большое количество энергии, которую можно использовать в интересах человека. И в 1801 году Лебон запатентовал первый газовый двигатель, состоящий из двух компрессоров и камеры сгорания. Этот газовый двигатель Лебона стал примитивным прототипом современного ДВС.

В 1804 году Лебон трагически погиб и развитие технологии внутреннего загорания на некоторое время приостановилось, пока бельгиец Жан Этьен Ленуар не догадался использовать принцип электрического зажигания для воспламенения смести в газовом двигателе. Ленуару удалось создать работающий двигатель внутреннего сгорания, который он запатентовал в 1859 году. Выпустив несколько сотен своих моторов, он заработал довольно приличную сумму денег и прекратил дальнейшее усовершенствование своего изобретения.

В 1864 году немецкий инженер Август Отто получил патент на собственную модель газового двигателя, КПД которого достигал 15-ти процентов, то есть был не только эффективнее двигателя Ленуара, но и эффективнее любого парового агрегата, существовавшего в то время.

Совместно с промышленником Лангеном, Отто создал фирму «Отто и Компания», в планы которой входило производство новых моторов, которых было выпущено около 5 000 экземпляров. В 1877 году Отто запатентовал четырехтактный двигатель внутреннего сгорания, однако, как оказалось, четырехтактный цикл был изобретен еще за несколько лет до этой даты французом Бо де Рошем. Судебная тяжба между этими инженерами закончилась поражением Отто, в результате чего его монопольные права на четырёхтактный цикл были отозваны. Тем не менее, конструкция двигателя Отто во многом превосходила французский аналог, что и предопределило его успех – к 1897 году было выпущено уже 42 000 таких моторов различной мощности.

В 1872 году американец Брайтон разработал так называемый «испарительный» карбюратор. Однако его конструкция была настолько несовершенной, что он оставил свои попытки.

Лишь через десять лет после изобретения Брайтона был создан работоспособный двигатель внутреннего сгорания, работающий на бензине. Готлиб Даймлер, талантливый немецкий инженер, работавший на фирме Отто, еще в начале 80-х годов 19-го века предложил начальнику разработанный им самим проект бензинового мотора, который можно было бы использовать на дорожном транспорте, однако Отто отверг его начинания.

Даймлер и его друг Вильгельм Майбах уволились из «Отто и Компания» и организовали собственное дело. Первый бензиновый двигатель Даймлера-Майбаха появился в 1883 году. Зажигание в цилиндре происходило от полой раскаленной трубочки, но в целом конструкция мотора оставляла желать лучшего именно из-за неудовлетворительного зажигания, а так же процесса испарения бензина.

Первые карбюраторные моторы имели всего один цилиндр. Рост мощности достигался за счет увеличения объема цилиндра, однако уже к концу столетия начали появиться двухцилиндровые двигатели, а с началом 20-го века все большее распространение начали получать моторы с четырьмя цилиндрами.

В 1892 г. Рудольф Кристиан Карл Дизель запатентовал двигатель, работающий по новому принципу. Топливная смесь в нем загоралась от сжатия в цилиндре. В 1897 г. сделан первый работоспособный образец этого двигателя. Первоначально топливом в этих двигателях использовали растительные масла или лёгкие продукты переработки нефти. Дизельные двигатели нашли применения в промышленности и на транспорте.

Контрукционные особенности современного ДВС

Поршневые ДВС с клапанным ГРМ устанавливается на большинство современных легковых автомобилей, что обуславливает спрос на ремонт и продажу запасных частей. Силовой агрегат состоит из:

— ГРМ (газораспределительный механизм)

— ГБЦ (головка блоков цилиндров) и сам блок

— криво-шатунный механизм (КШМ)

При этом, в обслуживании ГРМ проверку и выявление неисправностей осуществляют в клапанной группе, с распределительным валом и приводом распределительного вала (ременным, зубчатым, цепным или комбинированным).

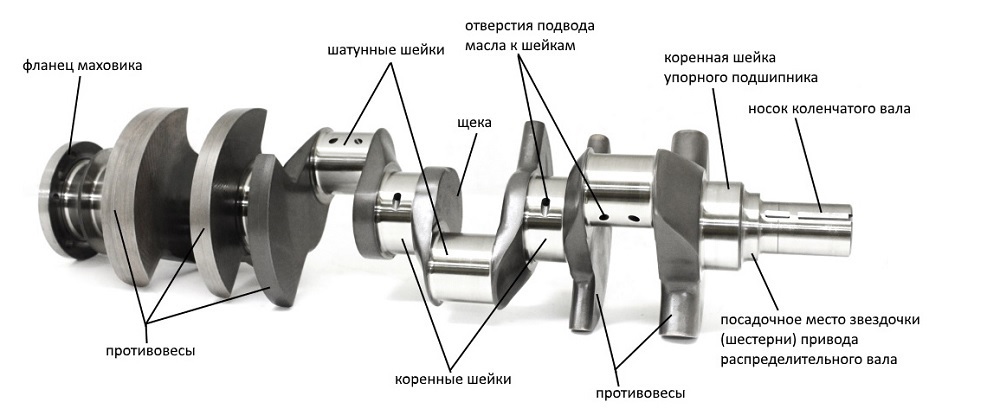

При ремонте КШМ внимание уделяется коленвалу, маховику, вкладышам, шатуну, цилиндро-поршневой группе (в которую входит: поршень, поршневые кольца, гильзы и блок цилиндров).

Картер. Картер двухтактного двигателя с кривошипно-камерной продувкой служит основанием для цилиндра и кожухом, предохраняющим двигатель от попадания внутрь пыли и грязи. Картер также выполняет роль насоса для продувки и наполнения цилиндра. Для этого используется его внутренняя полость — кривошипная камера. На картере размещаются цилиндры и ряд обслуживающих двигатель агрегатов: привод магнето, топливный бак и др., а внутри на подшипниках вращается коленчатый вал.

Картер двигателя состоит из двух скрепляющихся между собой болтами половин: верхней и нижней. Для легкости он чаще всего отливается из алюминиевого сплава с 6— 8-процентным содержанием меди.

Картер должен иметь по возможности наименьший внутренний объем, чтобы можно было получить в нем смесь достаточного для продувки и наполнения цилиндра давления. Внутри картера на двух шариковых подшипниках вращается составной коленчатый вал.Зазоры между щеками коленчатого вала и стенками выполняются минимально возможными, для чего картер приходится обрабатывать изнутри.

Цилиндр и головка цилиндра.

Цилиндр обычно отливается из мелкозернистого серого чугуна или из высококачественного чугуна с примесью хрома и никеля, но встречаются цициндры, отлитые из алюминиевого сплава с запрессованной в него стальной гильзой. Снаружи цилиндр подвесного мотора и головка его имеют водяную рубашку, внутри которой для охлаждения стенок цилиндра и днища головки прогоняется охлаждающая вода. Часто для многоцилиндровых подвесных моторов цилиндры отливаются парами, заключенными в одну общую рубашку, образуя собой блок. Внутренняя поверхность стенок цилиндра (зеркало) обрабатывается всегда с большой точностью, чтобы обеспечить хорошее прилегание уплотнительных колец. Кроме того, шлифованная поверхность сильно снижает трение, повышая механический КПД двигателя.

В двухтактных двигателях цилиндр имеет ряд окон. Выпускные окна сообщают рабочую полость цилиндра с выпускным коллектором, через который отработанные газы идут сперва в дейдвудную трубу, а затем под воду и уходят в атмосферу. В других конструкциях выхлопные газы направляются из рабочего цилиндра сперва в глушитель, а потом через выхлопной патрубок в атмосферу. В спортивных и гоночных двигателях глушитель часто не ставится, так как он понижает мощность двигателя примерно на 4—8%. В них газы прямо направляются через выпускной патрубок наружу.

Цилиндр укрепляется на картере шпильками и удерживается гайками. Съемная головка закрывает цилиндр сверху.

Она обладает следующими преимуществами как в обработке, так и в эксплуатации:

1) Головка может быть изготовлена из другого материала, более теплопроводного, чем цилиндр; чаще всего ее отливают из температуроустойчивого алюминиевого сплава. Легкие сплавы допускают более высокую степень сжатия горючей смеси и улучшают тепловой режим.

2) Упрощается отливка и обработка как головки, так и цилиндра.

3) Съемная головка позволяет или расточкой фланца цилиндра, или сменой прокладок менять объем камеры сжатия, что особенно важно при форсировке двигателя (при соревнованиях).

4) Съемная головка позволяет осматривать цилиндр и счищать нагар с поршня и головки, не снимая цилиндра.

Так как резьба у алюминия при частом отвинчивании сбивается, то в стенку головки, где должна быть свеча, иногда впрессовывается бронзовая втулка 10, в которой и нарезается резьба под свечу.

Головка скрепляется с цилиндром также при посредстве шпилек и гаек.

Герметичность соединения головки с цилиндром достигается постановкой между ними медно-асбестовой или железо-асбестовой прокладки. Такие же прокладки применяются и в соединении цилиндра с выхлопным коллектором; в других менее нагретых местах, как соединение цилиндра с картером и впускными патрубками, ставятся обычные паранитовые или бумажные прокладки, пропитанные маслом, или прямо на шеллаке.

Поршень двигателя. Поршень, как и цилиндр, относится к основным деталям двигателя. В двухтактных двигателях он управляет всем процессом газораспределения, открывая и закрывая впускные, продувочные и выпускные окна.

Поршень состоит из головки (верхняя часть поршня до гнезд пальца поршня), юбки (нижняя часть поршня, служащая направляющей при его движении в цилиндре) и бобышек (внутренних приливов под гнезда пальца поршня). Чтобы газы из цилиндра не проникали в картер, на поршень надеваются кольца, для чего в головке поршня под них протачиваются канавки. Чаще всего поршень снабжается двумя-тремя уплотнительными кольцами и одним маслосъемным. Для того чтобы кольца не могли во время работы проворачиваться и попасть своими концами в прорези окон, в кольцевые канавки устанавливаются специальные стопоры в виде небольших штифтов, удерживающих их в определенном положении.

Учитывая большой нагрев верхней части поршня, часто головку его делают несколько меньшего диаметра, чем юбку, из расчета, что во время работы при нагреве их размеры выравниваются и рабочий зазор между гильзой и поршнем становится примерно одинаковым.

Стенка и днище головки поршня изготовляются всегда более толстыми, чем юбка, так как они воспринимают полное давление от сгоревших газов. Наружная поверхность поршня, помимо точности обработки, делается гладкой для уменьшения коэффициента трения при его движении.

Меньший удельный вес алюминиевых сплавов снижает примерно на 25—30% общий вес поршня против чугунного, хотя и более тонкого. В быстроходных двигателях легкость поршня приобретает первенствующее значение, так как влияет на величину сил инерции, вызывающих вибрацию мотора и судна.

Ширина канавок под кольца у современных подвесных моторов протачивается с радиальным зазором на глубину канавки в 0,5—0,6 мм, а по высоте канавки — с допуском + 0,02 мм.

Высоту поршня двухтактного двигателя обычно делают равной ходу поршня, с прибавлением 5—6 мм на перекрытие окон.

Поршневые кольца. Поршневые кольца по своему назначению подразделяются на уплотнительные, или компрессионные, и на маслосъемные.

Уплотнительные кольца для поршня преимущественно изготовляются прямоугольного или трапецоидального сечения с наружным диаметром, в свободном состоянии несколько большим диаметра цилиндра, и имеют разрез, называемый замком. Величина зазора в замке допускается в рабочем состоянии 0,2—0,3 мм.

Маслосъемные кольца, создавая уплотнение, не позволяют пропускать излишнее масло внутрь цилиндра. Благодаря им значительно снижается удельный расход масла в двигателе и уменьшается нагарообразование в камере сжатия и на днище поршня.

Материалом для колец служит чугун СЧ-21-40, а также специальные чугуны с присадкой фосфора и ваннадия. При изготовлении колец должны обеспечиваться однородная структура металла и равномерная их упругость.

Маслосъемные кольца бывают без отверстий и с продольными отверстиями.

Шатун состоит из трех основных частей: верхней головки шатуна, обхватывающей палец, нижней головки шатуна, обхватывающей шейку, или цапфу, и тела шатуна, связывающего их между собой.

За последнее время сочленение нижней головки с цапфой кривошипа делается преимущественно роликовым. Нижняя головка шатуна делается неразъемной и получается более легкой. Выгода такой конструкции не только в легкости и уменьшении трения, но и в уменьшении ее габаритов и в большей надежности смазки, чем при скользящем подшипнике. Длина скользящего подшипника, по расчету, получается примерно в два-три раза больше роликового, что повышает не только вес нижней головки, участвующей в росте центробежных сил кривошипного механизма, но и общий вес двигателя, так как требует более тяжелых противовесов и удлиняет сам двигатель. Верхняя головка шатуна чаще выполняется со вставной гладкой втулкой из бронзы, гораздо реже встречаются головки со вставными длинными тонкими роликами (иглами), образующими «игольчатый подшипник».

Смазка верхней головки осуществляется через отверстие вверху головки, в которое попадает масло, стекающее с днища поршня.

Тело шатуна, или стержень, изготовляется для лучшего сопротивления продольному изгибу таврового сечения, реже прямоугольного или трубчатого (полого) сечения.

Материалом для шатунов служат углеродистые и высококачественные стали. Ковкий чугун и легкие сплавы применяются как исключение.

Поршневой палец шарнирно соединяет поршень с шатуном. Через него передается вся сила давления газа с поршня на шатун. Палец нагружается почти ударно, а потому его изготовляют достаточно прочным. Для легкости поршневой палец изготовляется полым, так как его вес, как и вес поршня, участвует в массе возвратно-поступательно движущихся частей и влияет на величину сил инерции кривошипно-шатунного механизма.

Поршневой палец, изготовленный из вязкой малоуглеродистой или легированной стали, подвергается цементации и термообработке. Палец не должен иметь продольного перемещения вдоль своей оси, иначе он может поцарапать зеркало цилиндра. Чтобы этого не произошло, палец фиксируют или при помощи пружинных стопорных колец-замков, или при помощи алюминиевых грибков.

Стопорные кольца и грибки не допускают продольного смещения пальца, не препятствуя пальцу поворачиваться вокруг своей оси, отсюда он получил название плавающего. Такое крепление снижает износ пальца и удлиняет срок его службы. Наружная поверхность пальца шлифуется.

Коленчатые валы подвесных моторов чаще всего изготовляются составными, цапфа и коренные шейки соединяются со щеками или при посредстве конусов со шпонками, а затем затягиваются гайками (разъемное соединение, ), или запрессовкой цапф и коренных шеек в щеки кривошипа (неразъемное соединение, см. рис. 19), или комбинированным способом, позволяющим производить разъем по цапфе кривошипа

Сборка составного коленчатого вала при неразъемном шатуне производится совместно с шатуном. Перед окончательной сборкой двух щек с цапфой сперва насаживается шатун со всеми своими роликами, а затем уже заводится на шпонке щека, затягивается гайкой и фиксируется замковой шайбой; то же самое и при прессовом соединении: сперва сажается на роликах шатун, а затем окончательно запрессовывается цапфа в щеки.

Существенным недостатком неразборной (прессовой) конструкции является то, что в случае износа цапфы или шатуна или смены роликов приходится заменить весь комплект вала, а не одну только износившуюся часть.

Щеки коленчатого вала двухтактного двигателя с кривошипно-камерной продувкой выполняются всегда в виде круглого диска с приливами (противовесами), расположенными со стороны, противоположной шатуну.

Часто вместо противовесов для уравновешивания центробежных сил в двухтактных двигателях прибегают к выфрезировыванию карманов в щеках коленчатого вала, около цапфы, кривошипа, с закрытием их сверху для достижения полноты объема щеки тонкими пластинами. Такой способ, например, применен в конструкциях подвесных моторов ЛММ-6 и ЛМР-6. Материалом для щек и коренных шеек служит простая углеродистая сталь; для цапф кривошипа применяется хромоникелевая сталь с последующей цементацией и термообработкой.

Компилированная конструкция коленчатого вала

Нижний конец коленчатого вала для соединения с вертикальным валом мотора, передающего мощность двигателя гребному винту, снабжается или специальными шлицами или соединительной пластиной, связывающей эти детали.

Маховик. В двигателе работа происходит неравномерно, отдельными толчками. Чтобы сгладить эти толчки и обеспечить гребному винту более равномерное вращение, на коленчатом валу устанавливают маховик. Маховик помогает запуску мотора, получив на это энергию или от человека через ручной привод (шнур), или от специального механизма (стартера) через шестерни.

Иногда в маховике располагаются магниты для системы зажигания и выработки тока для стартера и освещения (маховичное магнето, магдина). Вес маховика в основном зависит от неуравновешенности двигателя, от быстроходности, его тактности, числа цилиндров в нем и конструкции самого маховика.

На российском рынке присутствуют следующие бренды:

Premium-сегмент: KS, Mahle, Glyco, Nural, BF, Taiho, IZUMI, KING, Teikin, TP, SM и др.

Medium-сегмент: OE Germany, Mopart, Yenmak, AMC, Koneks и др.

Normal: Avtowelt, Herzog, ATS и др.

Простой подбор автозапчастей

Заказать оригинальные запчасти для иномарок в Auto3N можно в два клика. Подберите в быстром и удобном поиске нужные детали, а мы доставим их в любую точку России.

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.